Den grønne misfarvning på din kabelforskruning er ikke bare kosmetisk - det er en tikkende bombe, der truer hele dit elektriske system.

Som Chuck fra Bepto har jeg set korrosion ødelægge installationer for millioner af dollars. Denne visuelle guide afslører de tidlige advarselstegn og gennemprøvede løsninger til at beskytte dine kabelforskruninger mod korroderende fejl.

I går ringede Hassan til mig fra sin offshore-platform - hans "korrosionsbestandige" pakdåser var gået i stykker efter kun 18 måneder og havde forårsaget en kostbar nedlukning.

Indholdsfortegnelse

- Hvordan ser korrosion af kabelforskruninger egentlig ud i forskellige stadier?

- Hvilke miljøer fremskynder korrosion af kabelforskruninger mest?

- Hvordan vælger jeg korrosionsbestandige materialer til min specifikke anvendelse?

- Hvad er de mest effektive forebyggelsesstrategier til at stoppe korrosion, før den starter?

Hvordan ser korrosion af kabelforskruninger egentlig ud i forskellige stadier?

Korrosion sker ikke fra den ene dag til den anden - den følger forudsigelige mønstre, som man kan lære at genkende.

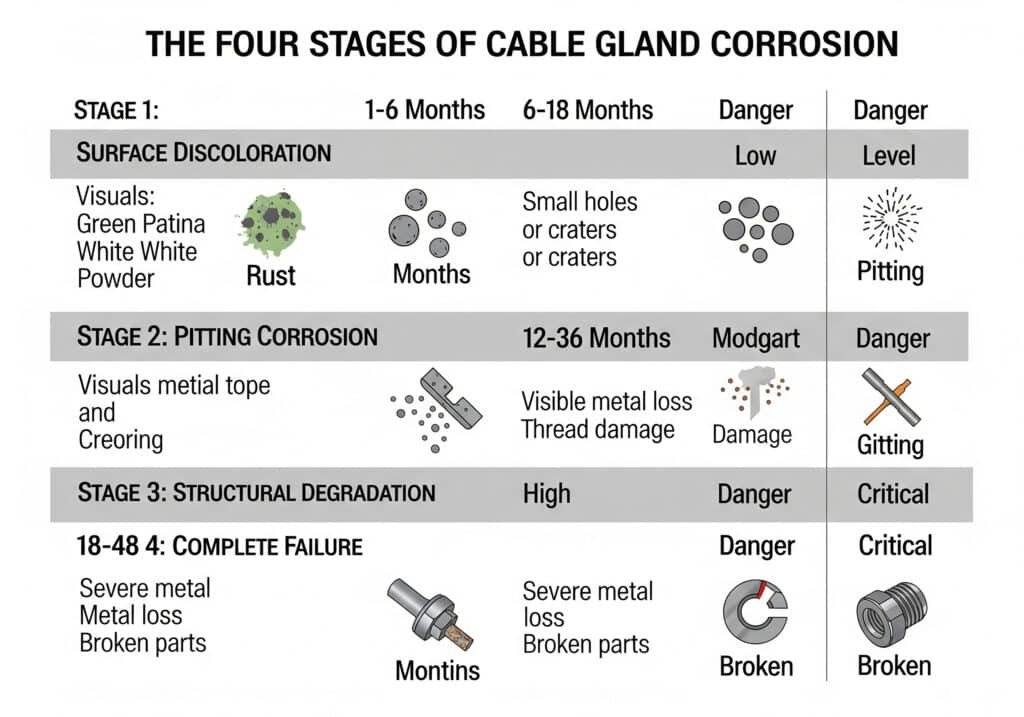

Korrosion af kabelforskruninger udvikler sig gennem fire forskellige visuelle stadier: misfarvning af overfladen, dannelse af gruber, strukturel nedbrydning og fuldstændig svigt af forseglingen - som hver især kræver forskellige interventionsstrategier.

De fire stadier af korrosionsdød i kabelforskruninger

Fase 1: Misfarvning af overfladen (måned 1-6)

- Kirtler af messing: Grøn patinadannelse (kobberoxidation)

- Kirtler af stål: Lysebrune rustpletter

- Kirtler af aluminium: Hvide pulverformige aflejringer

- Der er behov for handling: Rengør og påfør beskyttende belægning

Fase 2: Grovkorrosion (måned 6-18)

- Visuelle tegn: Små huller eller kratere i metaloverfladen

- Kritiske områder: Gevindindgrebspunkter, tætningskontaktflader

- Fareniveau: Moderat - IP-klassificering kan blive kompromitteret

- Der er behov for handling: Udskift straks, undersøg den grundlæggende årsag

Denne farlige form for lokal korrosion, kendt som Grovkorrosion1kan hurtigt kompromittere en komponents strukturelle integritet.

Fase 3: Strukturel nedbrydning (måned 12-36)

- Visuelle tegn: Synligt metaltab, gevindskader, løse komponenter

- Påvirkning af ydeevne: Mistet spændekraft, tætningsfejl nært forestående

- Fareniveau: Høj - elektrisk sikkerhed i fare

- Der er behov for handling: Nødudskiftning, systeminspektion

Fase 4: Fuldstændig fiasko (måned 18-48)

- Visuelle tegn: Alvorligt metaltab, ødelagte komponenter, synlige huller

- Påvirkning af ydeevne: Total forseglingsfejl, fugtindtrængning, potentielle kortslutninger

- Fareniveau: Kritisk - umiddelbar sikkerhedsrisiko

- Der er behov for handling: Systemnedlukning, komplet udskiftning

Korrosionseksempler fra den virkelige verden fra mine filer

Davids katastrofe: Hans indkøbsteam valgte standard messingforskruninger til en kystnær installation for at spare penge. Efter 8 måneder modtog jeg fotos, der viste trin 2-korrosion på hver eneste forskruning. Den salte luft havde fremskyndet korrosionen ud over det normale.

Løsningen: Vi udskiftede dem med vores kirtler i 316L rustfrit stål af marinekvalitet. Tre år senere ser de stadig nye ud.

Diagram til genkendelse af korrosionsmønstre

| Materiale | Tidlige tegn | Avancerede skilte | Typisk levetid |

|---|---|---|---|

| Messing | Grøn patina, misfarvning af tråd | Dybe huller, fastklemning af gevind | 2-5 år (marine: 6-18 måneder) |

| Kulstofstål | Brune rustpletter | Afskalning, strukturelt tab | 1-3 år (udendørs) |

| Rustfrit stål 304 | Mindre misfarvning | Korrosion i sprækker | 5-15 år |

| Rustfrit stål 316L | Minimal ændring | Sjældne lokaliserede gruber | 15-25+ år |

Hvilke miljøer fremskynder korrosion af kabelforskruninger mest?

Ikke alle installationer er ens - nogle miljøer er korrosionsacceleratorer, der kræver særlig opmærksomhed.

Havmiljøer, kemiske forarbejdningsanlæg og steder med høj luftfugtighed og skiftende temperaturer skaber de mest aggressive korrosive forhold, som kræver specialiseret materialevalg og beskyttelsesstrategier.

Korrosionsaccelerationens Hall of Fame

#1 Marine/offshore-miljøer

- Korrosionsfaktorer: Saltsprøjt, høj luftfugtighed, skiftende temperaturer

- Accelerationshastighed: 5-10 gange normal korrosionshastighed

- Største trussel: Klorid-induceret grubetæring2

- Krav til materiale: Minimum 316L rustfrit stål

#2 Kemiske forarbejdningsanlæg

- Korrosionsfaktorer: Syredampe, kemiske stænk, høje temperaturer

- Accelerationshastighed: 3-8 gange normal hastighed

- Største trussel: Kemiske angreb på metaloverflader

- Krav til materiale: Hastelloy eller speciallegeringer til krævende opgaver

#3 Anlæg til behandling af spildevand

- Korrosionsfaktorer: Svovlbrinte, ammoniak, fugt

- Accelerationshastighed: 4-6 gange normal hastighed

- Største trussel: Mikrobiologisk påvirket korrosion (MIC)3

- Krav til materiale: 316L rustfrit stål med korrekt ventilation

#4 Anlæg til forarbejdning af fødevarer

- Korrosionsfaktorer: Rengøringskemikalier, damp, temperaturskift

- Accelerationshastighed: 2-4 gange normal hastighed

- Største trussel: Spændingskorrosion4 fra rengøringsmidler

- Krav til materiale: 316L rustfrit stål, FDA-godkendte materialer

Hassans lektion i offshore-platforme

Hassans platform i Den Persiske Golf repræsenterer den ultimative korrosionsudfordring:

- Saltspray 24/7

- Temperatursvingninger fra 15°C til 55°C

- Høj luftfugtighed (80-95%)

- Sandfyldte vinde

Hans oprindelige messingkirtler holdt i 18 måneder. Vores kirtler i 316L marinekvalitet? Fungerer stadig efter 4 år. Hemmeligheden? At forstå, at havmiljøer kræver beskyttelse af militær kvalitet.

Risikovurdering af miljømæssig korrosion

Højrisikomiljøer (kræver specialiserede materialer):

- Inden for 1 km fra havet

- Områder til kemisk forarbejdning

- Rensningsanlæg til spildevand

- Industrielle vaskepladser

Miljøer med middel risiko (316 rustfrit anbefales):

- Udendørs industrielle installationer

- Indendørs områder med høj luftfugtighed

- Områder med eksponering for rengøringskemikalier

Miljøer med lav risiko (standardmaterialer er acceptable):

- Indendørs kontrolrum

- Tørre industrielle miljøer

- Klimakontrollerede faciliteter

Hvordan vælger jeg korrosionsbestandige materialer til min specifikke anvendelse?

Materialevalg handler ikke om at vælge den dyreste løsning - det handler om at matche materialet til dine specifikke ætsende trusler.

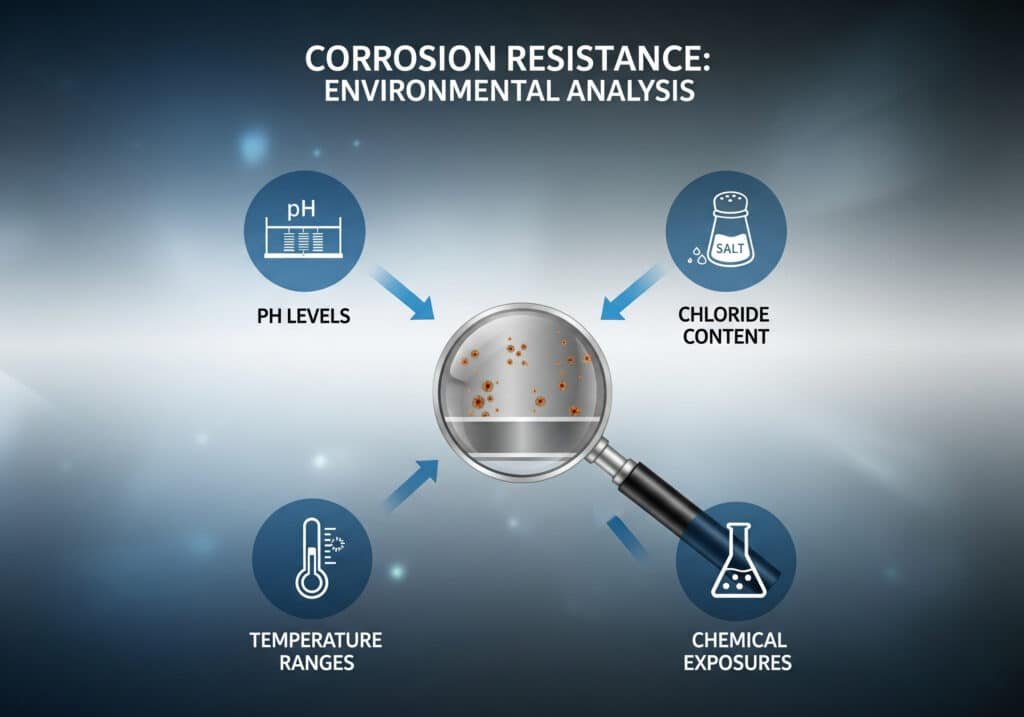

Effektiv korrosionsbestandighed kræver, at man analyserer det specifikke miljøs pH-niveauer, kloridindhold, temperaturområder og kemiske eksponeringer for at vælge materialer med dokumenteret modstandsdygtighed over for netop disse forhold.

Beslutningstræet for materialevalg

Trin 1: Miljøvurdering

- Klorid-eksponering: 1000ppm (høj)

- pH-område: 8 (basisk)

- Temperatur: 100°C (høj)

- Kemisk eksponering: Ingen, milde rengøringsmidler, aggressive kemikalier

Trin 2: Matrix til matchning af materialer

| Miljøtype | Anbefalet materiale | Alternativ | Undgå at |

|---|---|---|---|

| Marine/Højt klorindhold | 316L rustfrit stål | Duplex rustfrit | Messing, kulstofstål |

| Kemisk forarbejdning | Hastelloy C-276 | 316L rustfrit stål | Alle andre |

| Fødevareforarbejdning | 316L rustfrit stål (FDA) | 304 rustfrit stål | Messing (blyindhold) |

| Almindelig industri | 304 Rustfrit stål | Messing (tørre områder) | Kulstofstål |

| Indendørs/kontrolleret | Messing eller nylon | 304 rustfrit stål | Ingen |

Forståelse af rustfri stålkvaliteter

304 rustfrit stål (18-8)

- Sammensætning: 18% krom, 8% nikkel

- Bedst til: Almindelig industri, miljøer med lavt klorindhold

- Begrænsninger: Modtagelig for kloridgruber

- Omkostninger: Basispriser på rustfrit stål

316L rustfrit stål (18-10-2)

- Sammensætning: 18% krom, 10% nikkel, 2% molybdæn

- Bedst til: Marine, kemiske miljøer, miljøer med højt klorindhold

- Fordele: Overlegen modstandsdygtighed over for grube- og spaltekorrosion

- Omkostninger: 20-30% premium over 304

Duplex rustfrit stål (2205)

- Sammensætning: 22% krom, 5% nikkel, 3% molybdæn

- Bedst til: Ekstreme marineanvendelser med høj belastning

- Fordele: Dobbelt så høj styrke som 316L, fremragende korrosionsbestandighed

- Omkostninger: 40-60% premium over 316L

Davids succeshistorie om materialevalg

Davids tyske anlæg behandler kemikalier med pH-værdier fra 2-12. Hans oprindelige messingkirtler svigtede inden for få måneder på grund af syreangreb.

Vores løsningsproces:

- Miljøanalyse: Identificerede svovlsyredampe som primær trussel

- Test af materialer: Anbefalet 316L til moderate områder, Hastelloy til alvorlig eksponering

- Trinvis implementering: Startede med 316L på 80% steder, Hastelloy i kritiske områder

- Resultat: Ingen korrosionsfejl på 3 år, 40%-omkostningsbesparelser i forhold til fuld Hastelloy-installation

Særlige ansøgningsmaterialer

Til ekstreme kemiske miljøer:

- Hastelloy C-276: Ultimativ kemisk modstandsdygtighed

- Inconel 625: Høj temperatur + korrosionsbestandighed

- Monel 400: Modstandsdygtig over for havvand og syre

Til specialiserede anvendelser:

- Titanium: Luft- og rumfart, ekstrem marine

- Tantal: Stærke sure miljøer

- PTFE-foret: Kemisk kompatibilitet med metalstyrke

Hvad er de mest effektive forebyggelsesstrategier til at stoppe korrosion, før den starter?

Forebyggelse koster småpenge i forhold til udskiftning - sådan beskytter du din investering fra første dag.

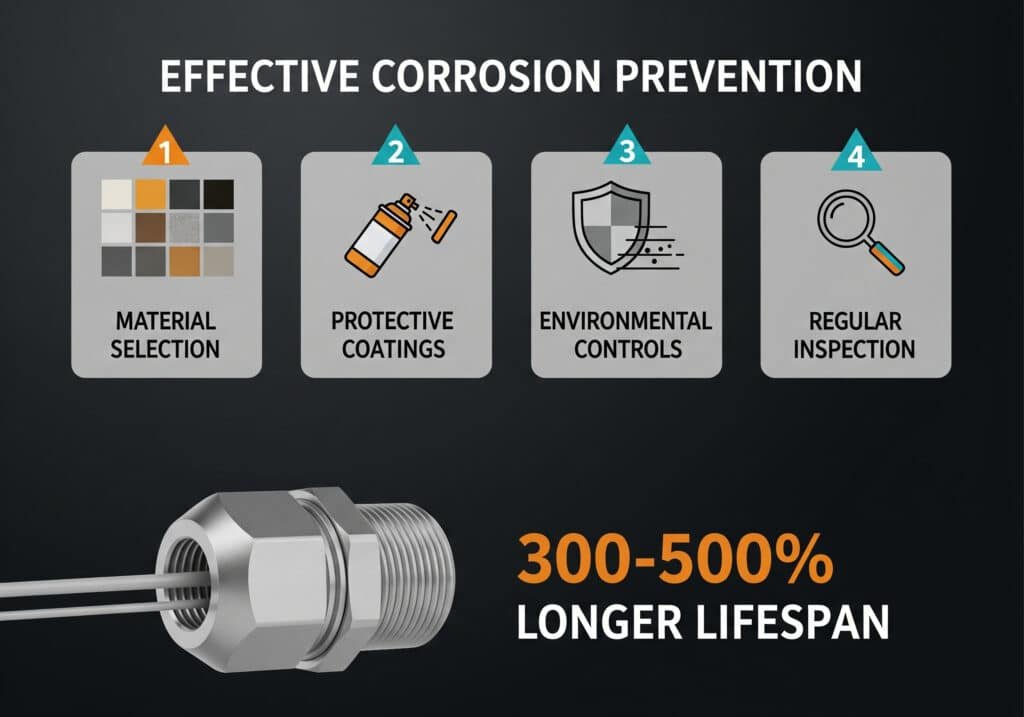

Effektiv korrosionsforebyggelse kombinerer korrekt materialevalg, beskyttende belægninger, miljøkontrol og regelmæssige inspektionsprotokoller for at forlænge kabelforskruningens levetid med 300-500% i aggressive miljøer.

Forsvarsstrategien med fem lag

Lag 1: Materialevalg (fundament)

- Vælg materialer, der er klassificeret til 2x din forventede miljøbelastning

- Overvej det galvanisk kompatibilitet5 med omgivende metaller

- Tag højde for adgang til vedligeholdelse ved fremtidige inspektioner

Lag 2: Beskyttende belægninger (Shield)

- Marine miljøer: Zinkrig primer + epoxy-topcoat

- Kemisk eksponering: Kemikalieresistente fluoropolymer-belægninger

- Høj temperatur: Keramisk baserede termiske barrierebelægninger

- Tip til anvendelse: Overfladeforberedelse er 80% for succes med belægning

Lag 3: Miljøkontrol (barriere)

- Ventilation: Reducer luftfugtigheden og koncentrationen af kemiske dampe

- Dræning: Forhindrer ophobning af vand omkring kirtler

- Katodisk beskyttelse: Til underjordiske eller nedsænkede installationer

- Tørremidler: Kontrollér fugt i lukkede rum

Lag 4: Bedste praksis for installation (Foundation)

- Korrekt drejningsmoment: Overspænding skaber spændingskoncentrationspunkter

- Trådforbindelse: Brug anti-seize af marinekvalitet på gevindforbindelser

- Valg af pakning: Vælg kemisk kompatible tætningsmaterialer

- Forberedelse af kabler: Sørg for korrekt integritet af kabelkappen

Lag 5: Inspektion og vedligeholdelse (tidlig varsling)

- Månedlige visuelle inspektioner: Se efter misfarvning, aflejringer, skader

- Årlig detaljeret inspektion: Tjek drejningsmoment, tætningsintegritet, belægningens tilstand

- Overvågning af miljøet: Spor pH, kloridniveauer, temperaturcyklusser

- Forudsigelig udskiftning: Udskift før fejl, ikke efter

Hassans succeshistorie om forebyggelse

Efter sin første korrosionskatastrofe implementerede Hassan vores komplette forebyggelsesprogram:

Investering i år 1:

- Opgraderet til 316L marineforskruninger: $25,000

- Beskyttende belægningssystem: $8,000

- Miljøovervågning: $5,000

- I alt: $38,000

Resultater efter 4 år:

- Ingen korrosionsrelaterede fejl

- Undgåede udskiftningsomkostninger: $150.000+

- Eliminerede 3 nødnedlukninger

- ROI: 400%+ investeringsafkast

Guide til valg af belægning

| Miljø | Grundbog | Topcoat | Forventet levetid |

|---|---|---|---|

| Marine | Zink-rig epoxy | Polyurethan | 10-15 år |

| Kemisk | Syrebestandig primer | Fluoropolymer | 8-12 år |

| Høj temperatur | Keramisk primer | Silikone-topcoat | 5-8 år |

| Almindelig industri | Epoxy-primer | Akryl topcoat | 7-10 år |

Den inspektions-tjekliste, jeg giver alle kunder

Månedlig visuel inspektion (5 minutter pr. kirtel):

- Misfarvning eller aflejringer på overfladen

- Synlig korrosion eller grubetæring

- Løse komponenter eller hardware

- Beskadigelse eller afskalning af belægningen

- Ophobning af vand eller pletter

Årlig detaljeret inspektion (30 minutter pr. kritisk kirtel):

- Verifikation af drejningsmoment med kalibrerede værktøjer

- Test af forseglingsintegritet

- Vurdering af trådens tilstand

- Måling af belægningens tykkelse

- Dokumentation af miljøtilstand

Røde flag, der kræver øjeblikkelig handling:

- Eventuelle synlige huller eller tab af metal

- Grønne/hvide korrosionsaflejringer

- Løse eller beskadigede gevind

- Kompromitterede tætningsflader

- Tegn på galvanisk korrosion

Cost-benefit-analyse: Forebyggelse vs. udskiftning

Omkostninger til forebyggelse (pr. kirtel):

- Materialeopgradering: $15-50

- Beskyttende belægning: $10-25

- Bedste praksis for installation: $5-15

- Samlede omkostninger til forebyggelse: $30-90

Udskiftningsomkostninger (pr. mislykket kirtel):

- Nødudskiftningskirtel: $50-200

- Arbejde til udskiftning: $100-300

- Omkostninger til nedetid: $500-5.000

- Samlede omkostninger ved fejl: $650-5,500

Matematikken: Forebyggelse betaler sig, hvis den forhindrer bare én fejl ud af 20-50 kirtler.

Konklusion

Opdag korrosion tidligt, vælg de rigtige materialer, og implementer forebyggelsesstrategier - dit elektriske systems pålidelighed afhænger af det.

Ofte stillede spørgsmål om korrosion af kabelforskruninger

Q: Hvor hurtigt kan korrosion af kabelforskruninger blive farligt?

A: I aggressive havmiljøer kan messingforskruninger udvikle sikkerhedskompromitterende grubetæring inden for 6-12 måneder. Forskruninger i rustfrit stål giver typisk 15-25 års pålidelig service under de samme forhold.

Q: Kan jeg reparere korroderede kabelforskruninger, eller skal de udskiftes?

A: Når der opstår huller eller strukturel korrosion, er udskiftning den eneste sikre løsning. Reparationer kompromitterer IP-klassificeringen og den elektriske sikkerhed. Overfladekorrosion i de tidlige stadier kan nogle gange renses og beskyttes med belægninger.

Q: Hvad er forskellen på galvanisk og kemisk korrosion?

A: Galvanisk korrosion opstår, når forskellige metaller kommer i kontakt med hinanden i nærvær af fugt, hvilket skaber en batterieffekt. Kemisk korrosion skyldes direkte kemiske angreb fra syrer, salte eller andre aggressive stoffer. Begge dele kræver forskellige forebyggelsesstrategier.

Q: Er kabelforskruninger af nylon immune over for korrosion?

A: Nylonforskruninger korroderer ikke som metaller, men de kan nedbrydes gennem UV-eksponering, kemiske angreb eller spændingsrevnedannelse. De er fremragende til kemisk aggressive miljøer, hvor metalforskruninger hurtigt ville svigte.

Q: Hvordan ved jeg, om mit miljø kræver kabelforskruninger i rustfrit stål?

A: Hvis du befinder dig inden for 1 km fra havet, i et kemisk forarbejdningsområde eller oplever regelmæssig kemisk rengøring, anbefales rustfrit stål. Hvis du er i tvivl, giver den lille merpris for 316L rustfrit stål en fremragende forsikring mod korrosionsfejl.

-

Forstå den elektrokemiske mekanisme bag grubetæring, og hvorfor det er en lokal og farlig form for nedbrydning af metal. ↩

-

Lær, hvordan kloridioner angriber det passive beskyttelseslag på rustfrit stål, hvilket fører til grubetæring. ↩

-

Udforsk den komplekse proces med mikrobiologisk påvirket korrosion (MIC), og hvordan bakterier kan fremskynde nedbrydning af metal. ↩

-

Opdag de forhold, der fører til spændingskorrosion (SCC), en fejlmekanisme forårsaget af den kombinerede påvirkning af trækspænding og et ætsende miljø. ↩

-

Gennemgå et galvanisk seriediagram for at forstå det elektrokemiske potentiale i forskellige metaller og forhindre galvanisk korrosion. ↩