Panelbyggerier spilder tusindvis af timer på ineffektive installationer af kabelforskruninger. Langsomme processer dræber rentabiliteten og forsinker kundeleverancerne.

Dette tavlebyggeri opnåede 40% hurtigere installation af kabelforskruninger ved at implementere forskruningssæt, standardiserede momentprocedurer og optimerede arbejdsområder - hvilket reducerede arbejdsomkostningerne med $180.000 om året, samtidig med at det eliminerede omarbejde.

Da Hassan ringede til mig sidste forår, var hans tavlebyggeri ved at drukne i ineffektivitet. "Chuck, mine teknikere bruger mere tid på at vælge og installere kabelforskruninger end på at tilslutte selve panelerne", klagede han.

Indholdsfortegnelse

- Hvad kostede den oprindelige installationsproces denne butik?

- Hvilke specifikke ændringer gav de største tidsbesparelser?

- Hvordan forbedrede standardisering både hastighed og kvalitet?

- Hvad var de målbare resultater efter 6 måneders implementering?

Hvad kostede den oprindelige installationsproces denne butik?

En forståelse af den grundlæggende ineffektivitet afslører, hvor de største forbedringer er mulige.

Den oprindelige installationsproces for kabelforskruninger tog 12 minutter pr. forskruning med 15% omarbejde, hvilket kostede denne panelbutik med 50 ansatte $280.000 årligt i arbejdskraft, samtidig med at det skabte leveringsforsinkelser og kvalitetsproblemer.

Mareridtet om ineffektivitet

Hassan's Electrical Systems LLC bygger Brugerdefinerede kontrolpaneler1 til industriel automatisering. Da jeg besøgte deres 15.000 kvadratmeter store anlæg i Dubai, oplevede jeg kaos på første hånd.

Oprindelig procesopdeling:

- Valg af kirtel: 3 minutters søgen i skraldespande

- Bekræftelse af størrelse: 2 minutter til måling og kontrol

- Indsamling af værktøjer: 1,5 minutter til at finde det rigtige værktøj

- Installation: 4 minutters faktisk monteringsarbejde

- Kvalitetskontrol: 1,5 minutters inspektion og afprøvning

- Samlet tid: 12 minutter pr. kirtel

Skjulte tidsrøvere:

- Gå til lagerområder (150 meter tur/retur)

- Søgning i blandede lagerbeholdninger

- Måling af kabler flere gange

- Brug af forkerte værktøjer og genstart

- Rettelse af installationsfejl

Matematikken bag galskaben

Hassans værksted installerede ca. 2.000 kabelforskruninger hver måned på 40 aktive projekter.

Månedlig arbejdsmarkedsanalyse:

- Kirtler i alt: 2.000 enheder

- Tid pr. kirtel: 12 minutter

- Arbejdstimer i alt: 400 timer

- Arbejdsløn: $35/time (inklusive overhead)

- Månedlige omkostninger: $14,000

- Årlige omkostninger: $168,000

Rework Impact:

- Omarbejdningshastighed: 15% (300 kirtler/måned)

- Ekstra tid: 8 minutter pr. omarbejdning

- Omarbejdningstimer: 40 timer/måned

- Omkostninger til omarbejdning: $1,400/month ($16,800/year)

- Tid til kvalitetskontrol: 60 timer/måned ($25.200/år)

Samlede årlige installationsomkostninger: $210.000

De afsmittende virkninger

Men de virkelige omkostninger var ikke kun arbejdskraft. Hassans ineffektivitet skabte flere problemer:

Påvirkning af kunderne:

- Forsinkelser i leveringen: 20% af projekter blev leveret for sent

- Klager over kvalitet: 8% kundeafvisningsprocent

- Omkostninger til efterbearbejdning: $50.000 årlige garantikrav

- Tabt forretning: 3 kunder skiftede leverandør

Medarbejdernes indflydelse:

- Frustrationsniveauer: Stor udskiftning i montageteamet

- Omkostninger til overarbejde: 15% præmieløn for hasteopgaver

- Træningsbyrde: Konstant omskoling på grund af udskiftning

- Problemer med moralen: Teknikere følte sig uproduktive

"Mine bedste teknikere brugte mere tid på at lede efter dele end på at bygge paneler," fortalte Hassan mig. "Noget måtte ændres."

Davids lignende kamp

Omkring samme tidspunkt stod Davids pladeværksted i Tyskland over for de samme udfordringer. Hans virksomhed med 30 ansatte var ved at miste kontrakter til hurtigere konkurrenter.

Davids smertepunkter:

- Installationstid: 14 minutter pr. kirtel (værre end Hassan!)

- Kaos på lageret: 200+ forskellige kirteltyper på lager

- Ineffektivitet i værktøjet: Teknikerens personlige værktøjssæt

- Kvalitetsproblemer: 22% omarbejdningshastighed på kabelindgange

"Vi var ved at drukne i vores egen kompleksitet," indrømmede David. "Hvert projekt brugte forskellige kirteltyper, og ingen kunne finde noget hurtigt."

Hvilke specifikke ændringer gav de største tidsbesparelser?

Små procesforbedringer bliver til store effektivitetsgevinster, når de implementeres systematisk.

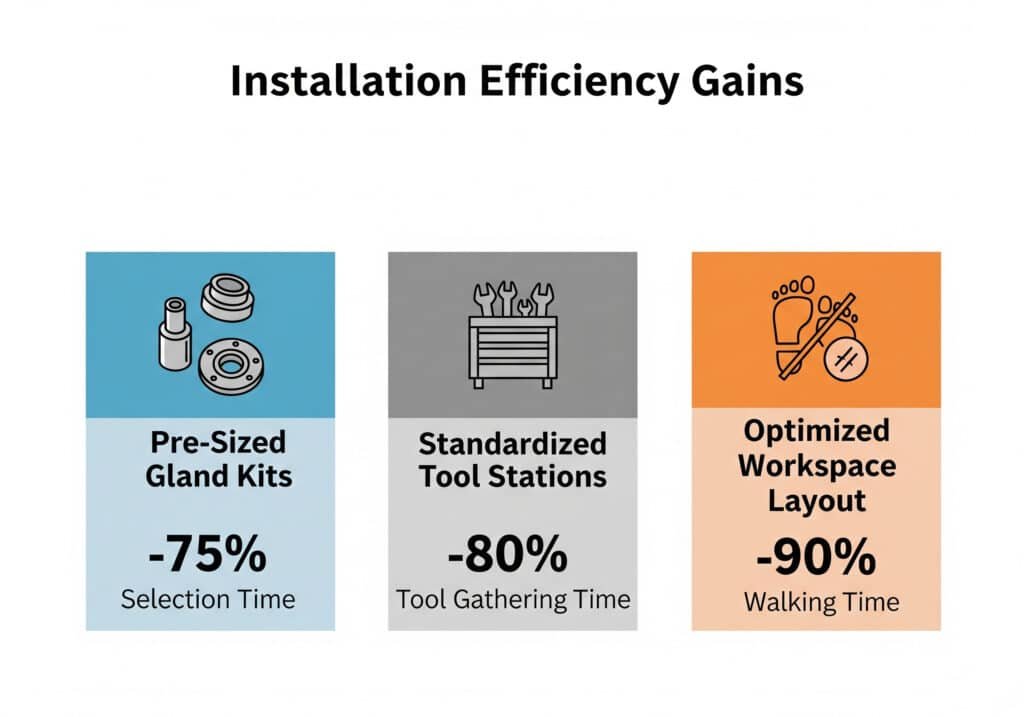

Forudbestemte pakdåser reducerede udvælgelsestiden med 75%, standardiserede værktøjsstationer reducerede værktøjsindsamlingstiden med 80%, og et optimeret arbejdsområde eliminerede 90% gangtid under installationen.

Skift #1: Kirtelsæt i forudbestemt størrelse

Det største gennembrud kom ved at eliminere beslutningstagning under installationen.

Kit-systemet:

- Kit A: M12-M16 nylonforskruninger (80% af applikationer)

- Kit B: M20-M25 messingforskruninger (15% af applikationer)

- Kit C: M32+ forskruninger i rustfrit stål (5% af applikationer)

- Specielt sæt: Eksplosionssikre og marineforskruninger

Sættets indhold (eksempel - sæt A):

- 20x M12 nylonforskruninger med tætninger

- 15x M16 nylonforskruninger med tætninger

- 10x M20 nylonforskruninger med tætninger

- Sortiment af låsemøtrikker

- Installationsvejledning

- Tjekliste for kvalitet

Tidsbesparelser:

- Før: 3 minutters valg + 2 minutters verifikation = 5 minutter

- Efter: 30 sekunder valg af kit = 0,5 minutter

- Besparelser: 4,5 minutter pr. kirtel (37,5% af den samlede tid)

Ændring #2: Standardiserede værktøjsstationer

Vi har helt afskaffet værktøjsjagten.

Design af værktøjsstation:

- Beliggenhed: En pr. 4 arbejdsborde (maks. 5 meters rækkevidde)

- Indhold: Alt nødvendigt værktøj til installation af kabelforskruninger

- Organisation: Skyggetavler med værktøjsoversigter

- Vedligeholdelse: Daglig kontrol og udskiftning af værktøj

Standard værktøjsliste:

- Kalibreret momentnøgle (10-50 Nm-område)

- Værktøj til afisolering af kabler (flere størrelser)

- Gevindskærende tappe og matricer

- Måleskalaer

- Rengøring af børster

- Dispenser til gevindtætning

Tidsbesparelser:

- Før: 1,5 minutter til at indsamle værktøjer

- Efter: 0,3 minutter til nærliggende station

- Besparelser: 1,2 minutter pr. kirtel (10% af den samlede tid)

Ændring #3: Optimeret layout af arbejdsområdet

Vi redesignede hele produktionsflowet for at minimere bevægelserne.

Principper for layout:

- U-formede arbejdsborde: Alt inden for rækkevidde

- Tyngdekraftfremførte beholdere til dele: Automatisk genopfyldning

- Integreret kabelstyring: Ingen sammenfiltring af kabler

- Kvalitetsstationer: Indbygget testudstyr

Optimering af arbejdsgange:

- Zone til forberedelse af kabler: Skære- og afisoleringsstation

- Område til samling af kirtler: Installationens arbejdsområde

- Kvalitetskontrolpunkt: Test og dokumentation

- Opbevaring af færdige varer: Klar til næste samlingstrin

Tidsbesparelser:

- Før: 150 meter gang pr. 10 kirtler

- Efter: 20 meter gang pr. 10 kirtler

- Besparelser: 2 minutter pr. 10 kirtler (1,7% forbedring)

Ændring #4: Forenklede installationsprocedurer

Vi skabte idiotsikre procedurer, der eliminerede tænketid.

- Vælg kabel: Mål diameter med go/no-go-måler

- Vælg kirtel: Brug kabeldiameter til at vælge fra sættet

- Gør kablet klar: Strip til markeret længde (lasergraveret lineal)

- Installer forskruning: Følg momentrækkefølgekortet

- Testforsegling: Brug standard tryktestprocedure

Visuelle hjælpemidler:

- Farvekodede diagrammer over kabeldiametre

- Illustrationer af momentrækkefølge

- Eksempler på bestået/ikke-bestået inspektion

- Flowcharts til fejlfinding

Tidsbesparelser:

- Før: 1,5 minutter til at tænke og tjekke

- Efter: 0,2 minutter efter proceduren

- Besparelser: 1,3 minutter pr. kirtel (11% af den samlede tid)

Hassans implementeringsresultater

Hassan gennemførte ændringer i faser over 3 måneder:

Fase 1 (måned 1): Værktøjsstationer

- Reduktion af tid: 10% forbedring

- Kvalitetsforbedring: 5% færre fejl

- Feedback fra medarbejdere: "Endelig værktøjer, hvor vi har brug for dem!"

Fase 2 (måned 2): Kits i forudbestemt størrelse

- Reduktion af tid: 35% forbedring (kumulativ)

- Kvalitetsforbedring: 12% færre fejl

- Omsætning på lageret: Forbedret fra 6x til 12x årligt

Fase 3 (måned 3): Optimering af layout

- Reduktion af tid: Forbedring af 42% (endelig)

- Kvalitetsforbedring: 18% færre fejl

- Medarbejdertilfredshed: Betydeligt forbedret

Hvordan forbedrede standardisering både hastighed og kvalitet?

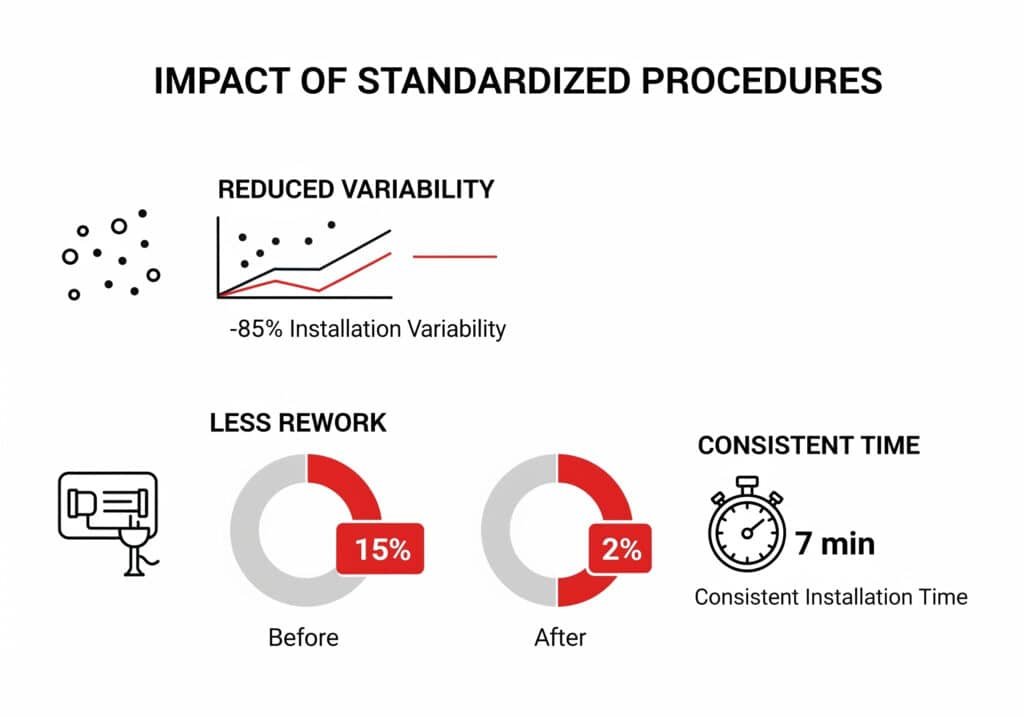

Eliminering af variabilitet skaber forudsigelige, gentagelige processer, der reducerer fejl og samtidig øger hastigheden.

Standardiserede procedurer reducerede installationsvariationen med 85%, reducerede omarbejdet fra 15% til 2% og gjorde det muligt for teknikerne at opnå ensartede installationstider på 7 minutter uanset erfaringsniveau.

Styrken ved processtandardisering

Før standardiseringen havde Hassan 12 forskellige installationsmetoder (en pr. tekniker). Efter standardiseringen fulgte alle den samme gennemprøvede procedure.

Standardiseringselementer:

1. Standardisering af materialer

- Reduceret fra 200+ kirteltyper til 25 standardtyper

- Elimineret "specialordre"-forskruninger til 90%-applikationer

- Standardiseret på 3 leverandører i stedet for 12

- Oprettet godkendt leverandørliste3 med kvalitetsaftaler

2. Standardisering af værktøjer

- En enkelt momentnøglemodel til alle stationer

- Identiske kabelafisoleringsværktøjer i hele værkstedet

- Standardiseret måleudstyr (samme mærke/model)

- Almindelig gevindforsegling og rengøringsmidler

3. Standardisering af procedurer

- Skriftlige arbejdsinstruktioner med fotos

- Standardmomentsekvenser for hver pakdåse-størrelse

- Ensartede kvalitetskontrolpunkter

- Ensartede krav til dokumentation

Metrikker til kvalitetsforbedring

Før standardisering:

- Omarbejdningshastighed: 15% (300 kirtler/måned)

- Klager fra kunder: 8 pr. måned

- Garantiomkostninger: $4,200/måned

- Inspektionstid: 1,5 minutter pr. kirtel

Efter standardisering:

- Omarbejdningshastighed: 2% (40 kirtler/måned)

- Klager fra kunder: 1 pr. måned

- Garantiomkostninger: $600/måned

- Inspektionstid: 0,5 minutter pr. kirtel

Træningsacceleration

Standardisering forbedrede uddannelsen af nye teknikere dramatisk:

Sammenligning af træningstid:

| Færdighedsniveau | Før (timer) | Efter (timer) | Forbedring |

|---|---|---|---|

| Grundlæggende installation | 16 | 4 | 75% hurtigere |

| Kvalitetsprocedurer | 8 | 2 | 75% hurtigere |

| Fejlfinding | 12 | 3 | 75% hurtigere |

| Træning i alt | 36 | 9 | 75% hurtigere |

Træningseffektivitet:

- Produktivitet for nye teknikere: Nåede 90%-effektivitet på 2 uger vs. 8 uger

- Fejlprocenter: Nye teknikere opnåede <5% fejlprocent med det samme

- Tillidsniveauer: Højere jobtilfredshed og fastholdelse

Davids standardiseringsrejse

David gennemførte en lignende standardisering med endnu mere dramatiske resultater:

Hans tilgang:

- Kirteltyper: Reduceret fra 200 til 15 standardtyper

- Leverandører: Konsolideret fra 8 til 2 foretrukne leverandører

- Procedurer: Lavede visuelle arbejdsinstruktioner på tysk og engelsk

- Træning: Obligatorisk certificeringsprogram for alle teknikere

Davids resultater:

- Installationstid: Reduceret fra 14 til 6,5 minutter (forbedring af 54%)

- Omarbejdningshastighed: Faldt fra 22% til 1,5%

- Kundetilfredshed: Øget fra 78% til 96%

- Udskiftning af medarbejdere: Reduceret fra 25% til 8% årligt

"Standardisering forvandlede hele vores virksomhed," fortæller David. "Vi gik fra kaos til urværkspræcision på 4 måneder."

Den sammensatte effekt

Standardisering skabte uventede ekstra fordele:

Lagerstyring:

- Lagerniveauer: Reduceret med 60% og samtidig forbedret tilgængelighed

- Forældet lagerbeholdning: Fjernede $45.000 i dødt lager

- Relationer til leverandører: Stærkere partnerskaber med færre leverandører

- Købekraft: Bedre prissætning gennem volumenkonsolidering

Vedligeholdelseseffektivitet:

- Vedligeholdelse af værktøj: Forenklet med identisk udstyr

- Reservedele: Reduceret kompleksitet og lagerbeholdning

- Kalibrering: Strømlinet med standardudstyr

- Udskiftning: Hurtigere indkøb af identiske værktøjer

Hvad var de målbare resultater efter 6 måneders implementering?

Resultater fra den virkelige verden viser værdien af systematisk procesforbedring i panelbyggeri.

Efter 6 måneder opnåede Hassans værksted en gennemsnitlig installationstid på 7,2 minutter (en forbedring på 40%), en omarbejdningsrate på 2% (en forbedring på 87%) og en årlig arbejdsbesparelse på $180.000, samtidig med at kundetilfredsheden blev forbedret til 94%.

Hassans 6-måneders resultatrapport

Resultater for installationstid:

| Metrisk | Før | Efter | Forbedring |

|---|---|---|---|

| Gennemsnitlig tid pr. kirtel | 12.0 min | 7,2 minutter | 40% hurtigere |

| Hurtigste tekniker | 9,5 minutter | 6,8 minutter | 28% hurtigere |

| Langsomste tekniker | 16,2 minutter | 8.1 min | 50% hurtigere |

| Tidsvariabilitet (std dev) | 3,2 minutter | 0,7 minutter | 78% mere konsekvent |

Kvalitetsforbedringer:

| Metrisk kvalitet | Før | Efter | Forbedring |

|---|---|---|---|

| Omarbejdningshastighed | 15% | 2% | 87% reduktion |

| Klager fra kunder | 8/måned | 1/måned | 87% reduktion |

| Garantiomkostninger | $4,200/måned | $600/måned | 86% reduktion |

| Udbytte ved første gennemløb4 | 85% | 98% | 15% forbedring |

Økonomiske konsekvenser:

Besparelser på arbejdsomkostninger:

- Månedlig installation af kirtel: 2.000 enheder

- Tidsbesparelser pr. kirtel: 4,8 minutter

- Samlet månedlig besparelse: 160 timer

- Arbejdsløn: $35/time

- Månedlige besparelser: $5,600

- Årlige besparelser: $67,200

Besparelser ved reduktion af omarbejde:

- Reduktion af efterarbejde: 260 kirtler/måned (15% til 2%)

- Tid pr. omarbejdning: 8 minutter

- Månedlige tidsbesparelser: 35 timer

- Månedlige besparelser: $1,225

- Årlige besparelser: $14,700

Besparelser på kvalitetsomkostninger:

- Reduktion af garantiomkostninger: $3,600/måned

- Årlige besparelser på garantien: $43,200

- Reduktion af inspektionstid: 33 timer/måned

- Årlige inspektionsbesparelser: $13,860

Årlige besparelser i alt: $138,960

Produktivitetens multiplikatoreffekt

Forbedringerne skabte positive feedback-loops:

Medarbejdernes engagement:

- Arbejdsglæde: Øget fra 6,2/10 til 8,7/10

- Omsætningshastighed: Reduceret fra 18% til 6% årligt

- Uddannelsesomkostninger: Reduceret med $25.000/år

- Overarbejde: Reduceret fra 15% til 5% af de samlede timer

Påvirkning af kunderne:

- Levering til tiden: Forbedret fra 80% til 96%

- Kundetilfredshed: Øget fra 82% til 94%

- Gentag forretningen: Forøget med 35%

- Erhvervelse af nye kunder: 8 nye konti på 6 måneder

Konkurrencefordel:

- Omstilling af tilbud: Reduceret fra 5 dage til 2 dage

- Produktionskapacitet: Øget 25% uden at tilføje personale

- Overskudsmarginer: Forbedret med 12% på grund af effektivitetsgevinster

- Markedsandel: Fik 3 store konkurrenters konti

Davids parallelle succes

Davids tyske operation opnåede lignende resultater:

Davids 6-måneders målinger:

- Installationstid: 14 minutter → 6,5 minutter (forbedring af 54%)

- Omarbejdningshastighed: 22% → 1,5% (93% forbedring)

- Årlige besparelser: €195,000 ($210,000)

- Fastholdelse af kunder: Forbedret fra 75% til 92%

"Disse resultater overgik vores vildeste forventninger," fortæller David. "Vi er nu den hurtigste panelbygger i vores region, og kunderne lægger mærke til det."

Hassans ROI-beregning

Investering i implementering:

- Værktøjsstationer: $15,000 (5 stationer × $3,000)

- Ændring af layout: $25,000 (rekonfigurering af arbejdsbænk)

- Træningsprogram: $8,000 (udvikling af procedure + træningstid)

- Omorganisering af lagerbeholdningen: $5,000 (opsætning af kit + mærkning)

- Samlet investering: $53,000

Årlige fordele:

- Besparelser på arbejdskraft: $67,200

- Reduktion af efterarbejde: $14,700

- Kvalitetsforbedringer: $57,060

- Produktivitetsgevinster: $45,000 (øget kapacitet)

- Samlede årlige fordele: $183,960

Beregning af ROI:

- Tilbagebetalingsperiode5: 3,5 måneder

- Årlig ROI: 347%

- 3-årig NPV: $498,880

"Det er den bedste investering, vi nogensinde har gjort," konkluderer Hassan. "Forbedringerne betalte sig selv på mindre end 4 måneder, og vi ser stadig fordele hver måned." 😉

Konklusion

Dette casestudie viser, at systematiske procesforbedringer inden for installation af kabelforskruninger giver målbare resultater, der ændrer driften af tavlebygninger.

Ofte stillede spørgsmål om effektivitet ved installation af tavleværksteder

Q: Hvor lang tid tager det at implementere disse effektivitetsforbedringer?

A: Fuld implementering tager 3-4 måneder med trinvis udrulning. Værktøjsstationer kan implementeres på 2 uger, kits i præstørrelse på 4 uger og layoutoptimering på 8-12 uger for at opnå maksimal effektivitet.

Q: Hvad er den mindste butiksstørrelse, hvor disse forbedringer giver mening?

A: Enhver butik, der installerer 500+ kabelforskruninger om måneden, vil opleve et positivt investeringsafkast. Mindre værksteder kan implementere værktøjsstandardisering og procedurer først og derefter tilføje andre forbedringer, efterhånden som mængden vokser.

Q: Hvordan håndterer I særlige kundekrav, der ikke passer til standardsættene?

A: Oprethold et "special projects"-kit med mindre almindelige kirteltyper. Spor brugen for at identificere emner, der bør flyttes til standardsæt. 90%-standardisering med 10%-fleksibilitet fungerer godt.

Q: Hvilken uddannelse skal teknikerne have for at kunne anvende de nye procedurer?

A: Planlæg 8 timers træning pr. tekniker: 2 timer i klasseværelset, 4 timers praktisk øvelse, 2 timers overvåget installation. Sørg for hurtige referencekort og visuelle hjælpemidler ved hver arbejdsstation.

Q: Hvordan opretholder du ensartethed, når flere skift arbejder?

A: Implementere tjeklister for skiftoverdragelse, standardisere procedurer for værktøjskalibrering og udpege kvalitetsansvarlige for hvert skift. Regelmæssige audits sikrer, at procedurerne følges konsekvent på tværs af alle skift.

-

Lær om funktionen og designet af brugerdefinerede kontrolpaneler, der bruges i industrielle automatiseringssystemer. ↩

-

Opdag de bedste metoder til at skabe og implementere effektive standardprocedurer (SOP'er) for produktionsprocesser. ↩

-

Forstå formålet med og fordelene ved at bruge en Approved Vendor List (AVL) i forsyningskæden og kvalitetsstyring. ↩

-

Lær, hvordan du beregner First Pass Yield (FPY), en kritisk metrik til måling af produktionskvalitet og -effektivitet. ↩

-

Udforsk formlen og metoden til beregning af tilbagebetalingsperioden for at evaluere rentabiliteten af en kapitalinvestering. ↩