Introduktion

Molekylær forurening fra afgasning af kabelforskruningsmaterialer kan ødelægge halvlederskiver, kompromittere optiske belægninger og forurene ultrahøjvakuumsystemer og forårsage produkttab i millionklassen og forsinkelser i forskningen, når flygtige organiske forbindelser overskrider kritiske renhedstærskler i følsomme produktionsmiljøer.

PTFE- og PEEK-kabelforskruningsmaterialer har de laveste afgasningshastigheder på <1×10-⁸ torr-L/s-cm² til vakuumanvendelser, mens specielt formulerede lavt afgasende elastomerer og metalkomponenter giver pålidelig tætningsevne i renrumsmiljøer, der kræver ISO klasse 1-5 standarder for renlighed1.

Efter et årti med samarbejde med halvlederfabrikker, rumfartsproducenter og forskningsinstitutioner har jeg lært, at valg af de rigtige materialer til kabelforskruninger med lav afgasning ikke kun handler om at opfylde specifikationerne - det handler om at forhindre kontaminering, der kan lukke hele produktionslinjer ned eller kompromittere kritiske forskningsprojekter.

Indholdsfortegnelse

- Hvad forårsager afgasning i materialer til kabelforskruninger?

- Hvilke materialer giver den laveste afgasning?

- Hvordan tester og måler man afgasningsevne?

- Hvad er kravene til forskellige renrumsklassifikationer?

- Hvordan vælger man kabelforskruninger til applikationer med ultrahøjt vakuum?

- Ofte stillede spørgsmål om materialer til kabelforskruninger med lav udledning

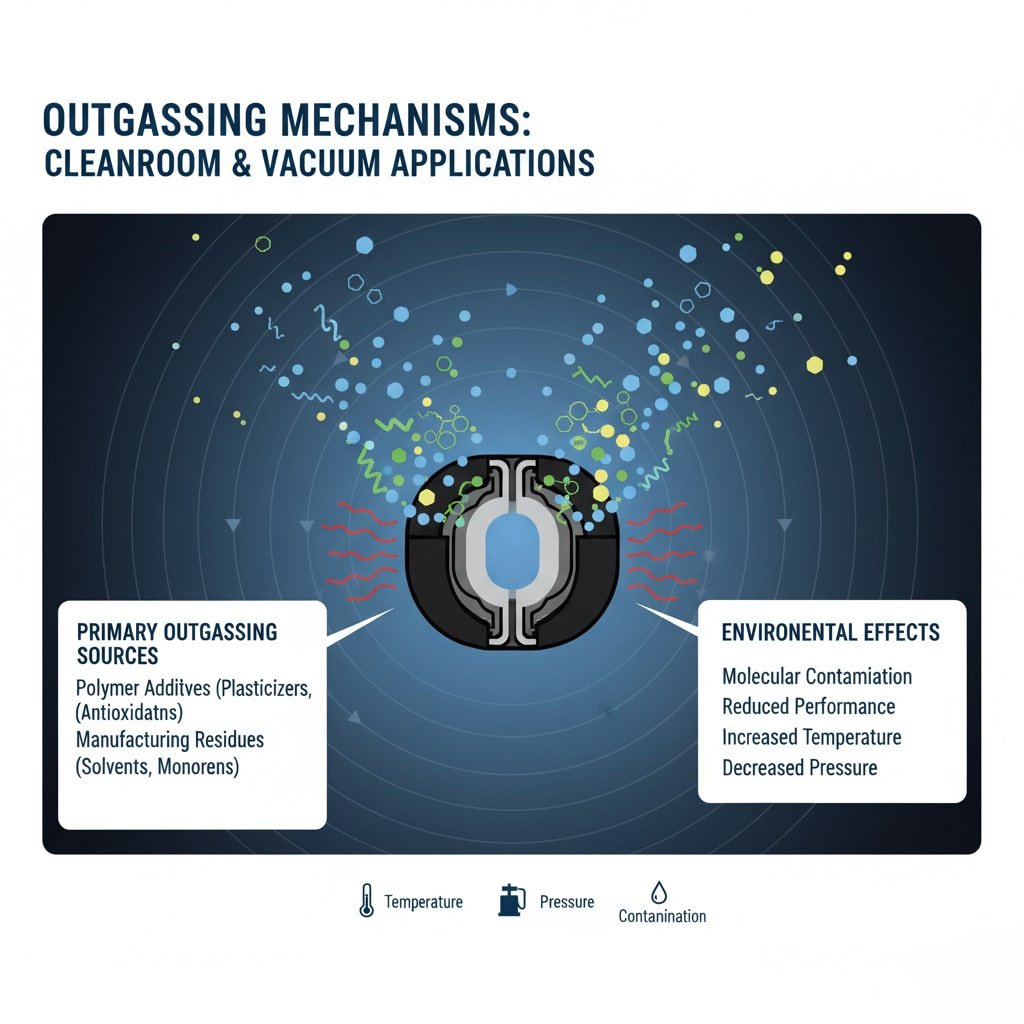

Hvad forårsager afgasning i materialer til kabelforskruninger?

Det er vigtigt at forstå afgasningsmekanismerne for at kunne vælge passende materialer til renrums- og vakuumanvendelser.

Afgasning2 opstår, når flygtige organiske forbindelser, blødgørere og absorberet fugt migrerer fra kabelforskruningsmaterialer til det omgivende miljø, hvor emissionshastigheden stiger eksponentielt med temperaturen og faldende tryk, hvilket skaber molekylær forurening, der kan kompromittere følsomme processer og udstyr.

Primære afgasningskilder

Polymeradditiver:

- Blødgørere forbedrer fleksibiliteten, men øger afgasningen

- Antioxidanter forhindrer nedbrydning, men kan fordampe

- Proceshjælpemidler og formslipmidler

- Farvestoffer og UV-stabilisatorer bidrager til emissioner

Restprodukter fra produktionen:

- Rester af opløsningsmidler fra forarbejdning

- Ureagerede monomerer og oligomerer

- Rester af katalysator og initiator

- Overfladeforurening fra håndtering

Jeg arbejdede sammen med Dr. Sarah Chen, en procesingeniør på en halvlederfabrik i Silicon Valley, hvor standard nylonkabelforskruninger forårsagede partikelforurening i deres klasse 1-renrum, hvilket førte til 15% udbyttetab på avancerede logikchips.

Miljømæssige faktorer

Effekter af temperatur:

- Afgasningshastigheden fordobles for hver 10°C stigning

- Termisk cykling fremskynder frigivelse af flygtige stoffer

- Bakeout ved høj temperatur reducerer emissioner på lang sigt

- Aktiveringsenergi bestemmer temperaturfølsomhed

Trykpåvirkning:

- Lavere tryk øger drivkraften for afgasning

- Vakuumforhold forhindrer reabsorption

- Molekylært flowregime påvirker masseoverførsel

- Pumpehastighed påvirker ligevægtskoncentrationer

Afhængighed af tid:

- Første udbrud af høje afgasningshastigheder

- Gradvist fald efter potenslov

- Langsigtede steady-state-emissioner

- Ældningseffekter på materialeegenskaber

Dr. Chens fabrik krævede en komplet materialeevaluering og udvælgelsesproces for at identificere kabelforskruningsmaterialer med afgasningshastigheder under 1×10-⁹ torr-L/s-cm² for at opretholde deres kritiske renhedskrav.

Forureningsmekanismer

Adsorption på overfladen:

- Flygtige forbindelser kondenserer på kolde overflader

- Molekylære lag opbygges over tid

- Desorption skaber sekundær forurening

- Kritiske overfladetemperaturer påvirker kondenseringen

Kemiske reaktioner:

- Udgassede stoffer reagerer med proceskemikalier

- Katalytiske effekter på følsomme overflader

- Korrosion og ætsning af optiske komponenter

- Dannelse af ikke-flygtige rester

Generering af partikler:

- Nedbrydning af polymer skaber partikler

- Termisk stress forårsager materialeafgivelse

- Mekanisk slid genererer snavs

- Elektrostatisk tiltrækning koncentrerer partikler

Hvilke materialer giver den laveste afgasning?

Materialevalg er afgørende for at opnå ultra-lav afgasning i krævende anvendelser.

PTFE-, PEEK- og PPS-polymerer giver afgasningshastigheder under 1×10-⁸ torr-L/s-cm², mens specialbehandlede EPDM- og FKM-elastomerer giver tætningsevne med hastigheder under 1×10-⁷ torr-L/s-cm², og elektropolerede komponenter i rustfrit stål bidrager til minimal kontaminering i vakuumsystemer.

Polymermaterialers ydeevne

Polymerer med ultralav afgasning:

| Materiale | Afgasningshastighed (torr-L/s-cm²) | Temperaturgrænse | Vigtige fordele | Anvendelser |

|---|---|---|---|---|

| PTFE | <1×10-⁹ | 260°C | Kemisk inert, lav friktion | UHV, halvleder |

| PEEK | <5×10-⁹ | 250°C | Høj styrke, modstandsdygtig over for stråling | Luft- og rumfart, forskning |

| PPS | <1×10-⁸ | 220°C | God kemisk modstandsdygtighed | Biler, elektronik |

| PI (polyimid) | <2×10-⁸ | 300°C | Stabilitet ved høje temperaturer | Anvendelser i rummet |

Valg af elastomer:

- EPDM med lav afgasning: <1×10-⁷ torr-L/s-cm²

- Specielt behandlet FKM: <5×10-⁷ torr-L/s-cm²

- Perfluorelastomer: <1×10-⁸ torr-L/s-cm²

- Silikone (lavt afgasende kvalitet): <1×10-⁶ torr-L/s-cm²

Overvejelser om metalkomponenter

Rustfrit stålkvaliteter:

- 316L elektropoleret: <1×10-¹⁰ torr-L/s-cm²

- 304 standard finish: <1×10-⁹ torr-L/s-cm²

- Passiveringsbehandling reducerer afgasning

- Overfladeruhed påvirker udledningshastigheden

Alternative metaller:

- Aluminiumslegeringer med anodiseret finish

- Titanium til ætsende miljøer

- Inconel til applikationer med høj temperatur

- Kobber til specifikke elektriske krav

Jeg kan huske, at jeg arbejdede sammen med Hans, en vakuumsystemingeniør på et forskningsanlæg i München i Tyskland, hvor de havde brug for kabelforskruninger til en partikelacceleratorstråle, der krævede ultrahøjt vakuum under 1×10-¹¹ torr.

Hans' applikation krævede kabelforskruninger helt i metal med PTFE-isolering og specialforarbejdede tætninger for at opnå de krævede vakuumniveauer uden at gå på kompromis med den elektriske ydeevne.

Effekter af forarbejdning og behandling

Forberedelse af overfladen:

- Elektropolering reducerer overfladearealet

- Kemisk rengøring fjerner forurening

- Passiveringsbehandlinger forbedrer stabiliteten

- Behandling i kontrolleret atmosfære

Termisk konditionering:

- Udbagning i vakuum ved forhøjet temperatur

- Fjerner flygtige forbindelser og fugt

- Accelereret ældning for stabilitet

- Test til verifikation af kvalitetskontrol

Kvalitetssikring:

- Materialecertificering og sporbarhed

- Batch-test for afgasningsevne

- Statistisk proceskontrol

- Kontamineringsfri emballering og håndtering

Hvordan tester og måler man afgasningsevne?

Standardiserede testmetoder sikrer pålidelig måling af afgasningshastigheder til materialekvalificering.

ASTM E5953 og NASA SP-R-0022A giver standardiserede testmetoder til måling af totalt massetab (TML) og opsamlede flygtige kondenserbare materialer (CVCM) med acceptkriterier på TML <1,0% og CVCM <0,1% til rumfartøjer, mens ASTM F1408 måler afgasningshastigheder til vakuumapplikationer.

Standard testmetoder

ASTM E595 screeningtest:

- 24 timers eksponering ved 125 °C i vakuum

- Måler det samlede massetab (TML)

- Opsamler flygtige kondenserbare materialer (CVCM)

- Kriterier for bestået/ikke bestået for rumapplikationer

- Bredt accepteret industristandard

ASTM F1408 Hastighedsmåling:

- Kontinuerlig overvågning af afgasningshastighed

- Karakterisering af temperatur- og tidsafhængighed

- Velegnet til design af vakuumsystemer

- Giver kinetiske data til modellering

Tilpassede testprotokoller:

- Applikationsspecifikke temperaturprofiler

- Test af længere varighed

- Kemisk analyse af udgassede stoffer

- Evaluering af forureningsfølsomhed

Testudstyr og -procedurer

Vakuumsystemer:

- Testkamre med ultrahøjt vakuum

- Restgasanalysatorer (RGA)

- Quadrupol-massespektrometre

- Systemer til måling af tryk

Forberedelse af prøver:

- Kontrolleret skæring og håndtering

- Måling af overfladeareal

- Procedurer for forudgående konditionering

- Protokoller til forebyggelse af kontaminering

Dataanalyse:

- Beregning af afgasningshastighed

- Statistisk analyse af resultater

- Arrhenius-modellering for temperatureffekter

- Levetidsforudsigelser og ekstrapolering

Applikationer til kvalitetskontrol

Materialekvalifikation:

- Krav til leverandørcertificering

- Verifikation af batch-til-batch-konsistens

- Test af procesvalidering

- Vurdering af stabilitet på lang sigt

Overvågning af produktionen:

- Statistiske prøveudtagningsplaner

- Trendanalyse og kontroldiagrammer

- Undersøgelse af afvigelser

- Programmer for løbende forbedringer

Hos Bepto har vi partnerskaber med certificerede testlaboratorier for at kunne levere omfattende karakterisering af afgasning for alle vores renrums- og vakuumkompatible kabelforskruningsprodukter.

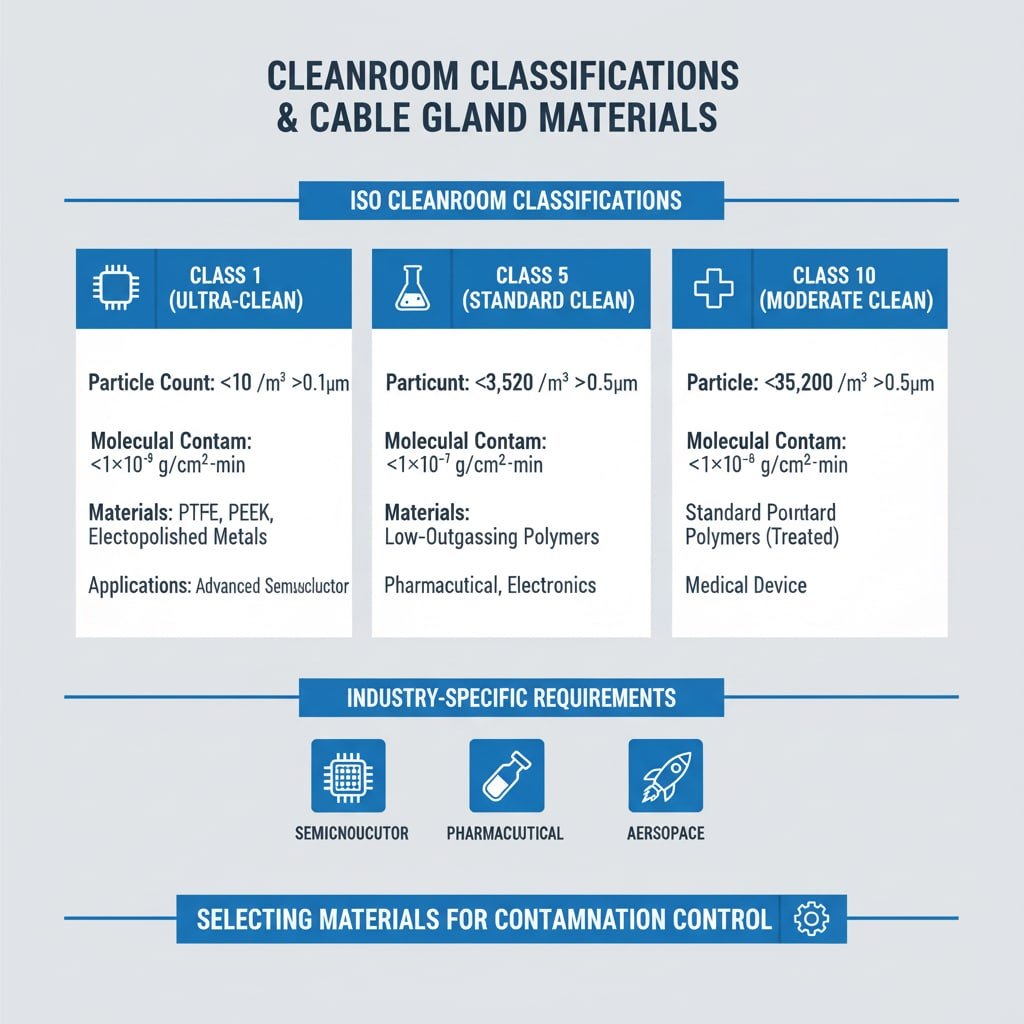

Hvad er kravene til forskellige renrumsklassifikationer?

Renrumsklassifikationer dikterer specifikke materialekrav og foranstaltninger til kontamineringskontrol.

ISO klasse 1 renrum kræver kabelforskruningsmaterialer med partikelgenerering 0,1 μm og molekylær kontaminering <1×10-⁹ g/cm²-min, mens klasse 5-miljøer tillader højere grænser på 0,5 μm og molekylær kontaminering <1×10-⁷ g/cm²-min til halvleder- og medicinalproduktion.

ISO-klassifikationer af renrum

Krav til klasse 1 (ultrarent):

- Antal partikler: 0,1 μm

- Molekylær forurening: <1×10-⁹ g/cm²-min

- Materialer til kabelforskruninger: PTFE, PEEK, elektropolerede metaller

- Anvendelser: Avanceret halvlederlitografi

Krav til klasse 5 (standardrengøring):

- Antal partikler: 0,5 μm

- Molekylær forurening: <1×10-⁷ g/cm²-min

- Materialer til kabelforskruninger: Lavt afgasende polymerer, behandlede metaller

- Anvendelser: Farmaceutisk produktion, elektronikmontering

Krav til klasse 10 (moderat ren):

- Antal partikler: 0,5 μm

- Molekylær forurening: <1×10-⁶ g/cm²-min

- Materialer til kabelforskruninger: Standardpolymerer med behandlinger

- Anvendelser: Fremstilling af medicinsk udstyr

Branchespecifikke krav

Halvlederproduktion:

- Grænser for luftbåren molekylær kontaminering (AMC)

- Metalionforurening <1×10¹⁰ atomer/cm²

- Organisk forurening <1×10¹⁵ molekyler/cm²

- Krav til partikelstørrelsesfordeling

Farmaceutisk produktion:

- USP-klassestandarder for steril fremstilling

- Grænser for biobyrde og endotoksin

- Kemisk kompatibilitet med rengøringsmidler

- Krav til validering og dokumentation

Luft- og rumfart og forsvar:

- MIL-STD-1246 renhedsniveauer

- Krav til kontrol af kontaminering af rumfartøjer

- Test af termisk vakuumstabilitet

- Pålidelig mission på lang sigt

Jeg arbejdede sammen med Ahmed, som leder et farmaceutisk produktionsanlæg i Dubai, De Forenede Arabiske Emirater, hvor de havde brug for kabelforskruninger til steril påfyldning, der kræver ISO klasse 5-forhold med yderligere krav til biokompatibilitet.

Ahmeds anlæg krævede omfattende materialetest og validering for at sikre, at kabelforskruningerne levede op til både renheds- og myndighedskrav til lægemiddelproduktion.

Overvejelser om installation og vedligeholdelse

Installationsprotokoller:

- Renrumskompatibel emballage

- Kontamineringsfri håndteringsprocedurer

- Rengøring og inspektion før installation

- Krav til dokumentation og sporbarhed

Krav til vedligeholdelse:

- Periodisk rengøring og inspektionsskemaer

- Kriterier og procedurer for udskiftning

- Programmer til overvågning af forurening

- Test af ydeevneverifikation

Kvalitetssikring:

- Materialecertificering og dokumentation

- Procedurer for installationskvalificering (IQ)

- Test af operationel kvalifikation (OQ)

- Validering af præstationskvalifikation (PQ)

Hvordan vælger man kabelforskruninger til applikationer med ultrahøjt vakuum?

Ultrahøjvakuumsystemer kræver specialdesignede kabelforskruninger og materialer for at opnå tryk under 1×10-⁹ torr.

UHV-kabelforskruninger skal have en konstruktion helt i metal med PTFE- eller keramikisolering, der opnår lækagerater <1×10-¹⁰ atm-cc/s helium, samtidig med at den elektriske ydeevne opretholdes og giver pålidelig tætning gennem flere termiske cyklusser fra -196 °C til +450 °C udbagningstemperaturer.

Krav til UHV-design

Vakuumydelse:

- Basistryk: <1×10-⁹ torr opnåeligt

- Lækagehastighed: <1×10-¹⁰ atm-cc/s helium

- Afgasningshastighed: <1×10-¹² torr-L/s-cm²

- Kapacitet til termisk cykling: -196°C til +450°C

Valg af materiale:

- Konstruktion i 316L rustfrit stål

- Elektrisk isolering af PTFE eller keramik

- Metal-til-metal-forseglingsgrænseflader

- Elektropoleret overfladefinish

Designfunktioner:

- Conflat (CF)-flanger til UHV-kompatibilitet

- Knivkantforsegling med kobberpakninger

- Minimalt indre volumen og overfladeareal

- Kan bages til 450°C for konditionering

Overvejelser om elektrisk ydeevne

Krav til isolering:

- Gennemslagskraft ved høj spænding

- Lav lækstrøm <1 nA

- Temperaturstabilitet over driftsområdet

- Strålingsresistens til specifikke anvendelser

Ledende materialer:

- Iltfrit kobber giver lav afgasning

- Sølv- eller guldbelægning for korrosionsbestandighed

- Kontrolleret tilpasning af termisk udvidelse

- Design til mekanisk aflastning

Afskærmning og EMC:

- Kontinuerlig afskærmningsvej gennem gennemføringen

- Jordforbindelser med lav impedans

- Minimal elektromagnetisk interferens

- Kompatibilitet med følsomme målinger

Eksempler på anvendelse

Partikelacceleratorer:

- Krav til ultrahøjt vakuum

- Miljøer med høj stråling

- Præcis elektrisk ydeevne

- Behov for pålidelighed på lang sigt

Udstyr til overfladeanalyse:

- Elektronspektroskopi-systemer

- Værktøjer til analyse af ionstråler

- Scanning probe-mikroskoper

- Anvendelser af massespektrometri

Rumsimuleringskamre:

- Termisk vakuumtestning

- Kontamineringsfølsomme nyttelaster

- Missioner med lang varighed

- Ekstrem temperaturcykling

Hos Bepto tilbyder vi specialiserede UHV-kabelforskruningsløsninger, der er designet og testet specifikt til applikationer med ultrahøjt vakuum, hvilket sikrer pålidelig ydeevne i de mest krævende forsknings- og industrimiljøer.

Konklusion

At vælge de rigtige kabelforskruningsmaterialer til renrums- og vakuumanvendelser er afgørende for at forhindre forurening, der kan kompromittere følsomme processer og udstyr. PTFE og PEEK giver de laveste afgasningshastigheder til ultrarene miljøer, mens specialforarbejdede elastomerer giver den nødvendige tætningsevne. Forståelse af renrumsklassifikationer og vakuumkrav hjælper med at sikre korrekt materialevalg, hvor ISO-klasse 1 kræver de strengeste materialer, og UHV-applikationer kræver konstruktion helt i metal. Standardiserede testmetoder som ASTM E595 giver pålidelige kvalifikationsdata, mens korrekte installations- og vedligeholdelsesprocedurer opretholder den langsigtede ydeevne. Hos Bepto kombinerer vi omfattende materialeekspertise med omfattende testfunktioner for at kunne levere kabelforskruningsløsninger, der opfylder de mest krævende krav til renlighed og vakuum. Husk, at investering i korrekte materialer med lav afgasning i dag forhindrer dyre forureningsproblemer og produktionsforsinkelser i morgen! 😉

Ofte stillede spørgsmål om materialer til kabelforskruninger med lav udledning

Q: Hvilken afgasningshastighed skal jeg bruge til kabelforskruninger til renrum?

A: ISO klasse 1 renrum kræver afgasningshastigheder under 1×10-⁹ g/cm²-min, mens klasse 5-miljøer tillader op til 1×10-⁷ g/cm²-min. PTFE- og PEEK-materialer opfylder typisk disse krav med korrekt behandling og håndtering.

Q: Kan standard kabelforskruninger bruges i vakuumapplikationer?

A: Standard kabelforskruninger med konventionelle elastomerer og ubehandlede overflader er uegnede til vakuumanvendelser på grund af høje afgasningshastigheder. Til tryk under 1×10-⁶ torr kræves specialiserede materialer med lav afgasning og vakuumkompatible designs.

Q: Hvordan tester jeg kabelforskruningsmaterialer for afgasning?

A: Brug ASTM E595 til screeningtest, der måler det samlede massetab (TML) og opsamlede flygtige kondenserbare materialer (CVCM). Til vakuumanvendelser giver ASTM F1408 målinger af afgasningshastighed. Accepter materialer med TML <1,0% og CVCM <0,1% til kritiske anvendelser.

Q: Hvad er forskellen på kravene til renrums- og vakuumkabelforskruninger?

A: Renrumsapplikationer fokuserer på partikelgenerering og molekylær kontaminering ved atmosfærisk tryk, mens vakuumapplikationer lægger vægt på afgasningshastigheder og tæthed ved reduceret tryk. Vakuumsystemer kræver typisk strengere materialespecifikationer og konstruktion helt i metal.

Q: Hvor længe bevarer kabelforskruninger med lav afgasning deres ydeevne?

A: Korrekt udvalgte og installerede kabelforskruninger med lav afgasning opretholder ydeevnen i 5-10 år i renrumsapplikationer og 10-20 år i vakuumsystemer. Regelmæssig overvågning og vedligeholdelse i henhold til anlæggets protokoller sikrer fortsat overholdelse af renhedskravene.

-

Gennemgå den officielle ISO 14644-1-standard, der definerer klassificeringen af luftens renhed efter partikelkoncentration i renrum. ↩

-

Forstå de videnskabelige principper for afgasning, og hvorfor det er en kritisk faktor i højvakuum- og renrumsmiljøer. ↩

-

Få adgang til detaljerne i ASTM E595-standarden, den primære testmetode til måling af materialers afgasningsegenskaber i vakuum. ↩