Introduktion

"Chuck, vores marine kabelforskruninger korroderer inden for 6 måneder i stedet for at holde de forventede 5 år!" Dette hasteopkald fra kaptajn Lars, som er ansvarlig for offshore vindinstallationer i Nordsøen, satte fokus på en kritisk forglemmelse, som mange ingeniører begår. Hans team havde valgt ubelagte messingkabelforskruninger for at spare penge og var ikke klar over, at en ordentlig belægning kunne have forhindret 90% af deres korrosionsfejl.

Nikkel- og zinkbelægning forbedrer kabelforskruningens ydeevne ved at give korrosionsbestandighed (forlænger levetiden med 300-500%), forbedrer den elektriske ledningsevne (reducerer kontaktmodstanden med 40-60%) og giver overlegen overfladehårdhed (øger slidstyrken med 200-400%) sammenlignet med ubelagte metaller. Disse beskyttende belægninger forvandler almindelige metalkabelforskruninger til højtydende komponenter, der kan modstå barske industrielle miljøer i årtier.

Efter at have analyseret belægningens ydeevne på over 25.000 kabelforskruninger i ekstreme miljøer - fra kemiske anlæg til marineinstallationer - har jeg lært, at det rigtige valg af belægning ikke kun handler om korrosionsbeskyttelse. Det handler om at optimere alle aspekter af ydeevnen og samtidig styre samlede ejerskabsomkostninger1. Lad mig dele de indsigter, der har hjulpet vores kunder med at opnå 99,2% pålidelighed i felten gennem strategisk valg af belægning.

Indholdsfortegnelse

- Hvad er de vigtigste forskelle mellem nikkel- og zinkbelægning?

- Hvordan forbedrer plettering korrosionsbestandigheden i kabelforskruninger?

- Hvilken pletteringstype giver den bedste ydelse til specifikke anvendelser?

- Hvad er cost-benefit-overvejelserne for forskellige pletteringsmuligheder?

- Ofte stillede spørgsmål om plettering og belægning af kabelforskruninger

Hvad er de vigtigste forskelle mellem nikkel- og zinkbelægning?

At forstå de grundlæggende forskelle mellem nikkel- og zinkbelægning er afgørende for at vælge den optimale belægning til dine kabelforskruninger.

Nikkelbelægning giver overlegen korrosionsbestandighed (500+ timers salttåge vs. 96 timer for zink), bedre slidstyrke (450 HV hårdhed vs. 70 HV for zink) og fremragende elektrisk ledningsevne, mens zinkbelægning giver offerbeskyttelse, lavere omkostninger (60% mindre end nikkel) og lettere påføringsprocesser. Hver belægningstype tjener forskellige præstationsprioriteter og anvendelseskrav.

Nikkelbelægningens egenskaber

Fysiske egenskaber:

- Hårdhed: 450-600 HV (Vickers-hårdhed2)

- Tykkelse: Typisk 5-25 mikrometer

- Udseende: Lys, spejllignende finish

- Smeltepunkt: 1,455°C

- Elektrisk resistivitet: 6,84 × 10-⁸ Ω-m

Fordele ved ydeevne:

- Modstandsdygtighed over for korrosion: Fremragende barrierebeskyttelse mod fugt, kemikalier og salttåge

- Modstandsdygtighed over for slid: Hård overflade modstår mekaniske skader under installation og drift

- Temperaturstabilitet: Bevarer sine egenskaber fra -40 °C til +150 °C

- Kemisk kompatibilitet: Inert over for de fleste industrielle kemikalier og opløsningsmidler

Egenskaber ved zinkbelægning

Fysiske egenskaber:

- Hårdhed: 70-120 HV (Vickers-hårdhed)

- Tykkelse: Typisk 8-25 mikrometer

- Udseende: Lys sølv til mat grå finish

- Smeltepunkt: 419°C

- Elektrisk resistivitet: 5,96 × 10-⁸ Ω-m

Fordele ved ydeevne:

- Beskyttelse af ofre3: Zink korroderer fortrinsvis og beskytter det uædle metal

- Selvhelbredelse: Mindre ridser kompromitterer ikke beskyttelsen på grund af galvanisk påvirkning

- Omkostningseffektivitet: Lavere materiale- og forarbejdningsomkostninger

- Nem behandling: Enkel galvanisering med god ensartethed i dækningen

Sammenlignende analyse af ydeevne

| Ejendom | Nikkelbelægning | Zinkbelægning | Fordel |

|---|---|---|---|

| Modstandsdygtighed over for korrosion | 500+ timer ASTM B1174 | 96-200 timer ASTM B117 | Nikkel |

| Hårdhed | 450-600 HV | 70-120 HV | Nikkel |

| Modstandsdygtighed over for slid | Fremragende | Moderat | Nikkel |

| Omkostninger | Høj | Lav | Zink |

| Temperaturområde | -40°C til +150°C | -40°C til +100°C | Nikkel |

| Elektrisk ledningsevne | Fremragende | God | Nikkel |

Hassan, som administrerer flere petrokemiske anlæg i Kuwait, lærte disse forskelle gennem dyre erfaringer. Hans første zinkbelagte kabelforskruninger svigtede inden for 18 måneder på grund af det aggressive kemiske miljø. Efter at have skiftet til vores nikkelbelagte design opnåede han mere end 7 års pålidelig service. "Startomkostningerne var dobbelt så høje, men de samlede ejeromkostninger faldt med 65%," rapporterede han under vores sidste anlægsrevision.

Hvordan forbedrer plettering korrosionsbestandigheden i kabelforskruninger?

Plettering giver flere beskyttelseslag, der dramatisk forlænger kabelforskruningens levetid i korrosive miljøer gennem både barriere- og offerbeskyttelsesmekanismer.

Plettering forbedrer korrosionsbestandigheden ved at skabe uigennemtrængelige barrierer (nikkel), der forhindrer ætsende stoffer i at nå uædle metaller, eller gennem offerbeskyttelse (zink), hvor belægningen fortrinsvis korroderer, hvilket forlænger uædle metallers levetid med 300-800% afhængigt af miljøets sværhedsgrad. Denne beskyttelse er afgørende for at opretholde IP-klassificering og strukturel integritet gennem årtier.

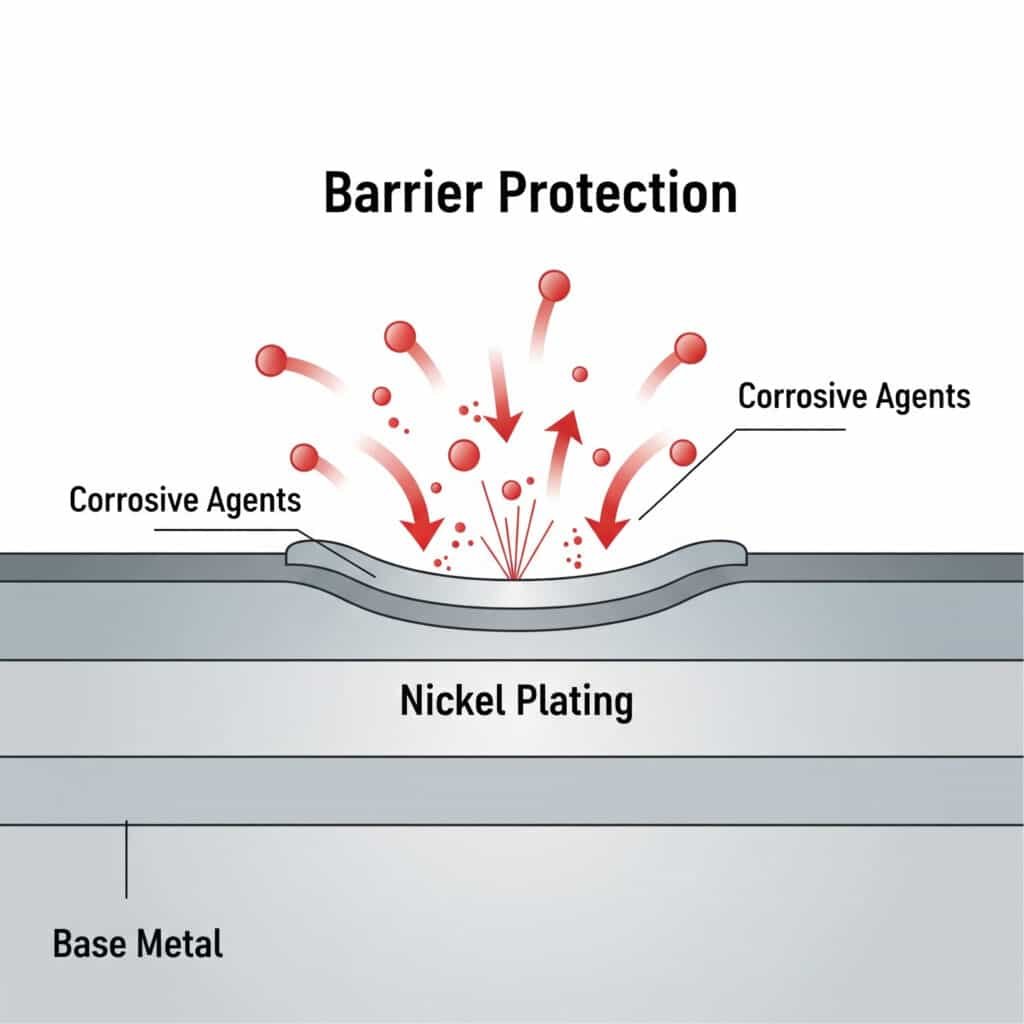

Mekanisme til beskyttelse af barrierer (nikkel)

Hvordan nikkel beskytter:

Nikkelbelægning skaber en tæt, ikke-porøs barriere, der forhindrer ætsende stoffer i at nå det uædle metal:

- Molekylær tæthed: Nikkels krystallinske struktur blokerer for fugt og kemisk indtrængen

- Kemisk inerti: Modstår reaktion med syrer, baser og saltopløsninger

- Vedhæftningsstyrke: Stærk metallurgisk binding forhindrer delaminering af belægningen

- Ensartet dækning: Galvanisering sikrer fuldstændig overfladebeskyttelse

Præstation i forskellige miljøer:

- Marine miljøer: 500+ timers modstandsdygtighed over for salttåge mod 24 timer for ubelagt messing

- Kemiske planter: Modstandsdygtig over for de fleste industrielle kemikalier og opløsningsmidler

- Høj luftfugtighed: Opretholder beskyttelsen ved 95%+ relativ luftfugtighed

- Temperaturcykling: Stabil beskyttelse gennem varmeudvidelsescyklusser

Offerbeskyttelsesmekanisme (zink)

Hvordan zink beskytter:

Forzinkning giver galvanisk beskyttelse ved at korrodere fortrinsvis mod det uædle metal:

- Elektrokemisk serie5: Zink er mere anodisk end stål, messing eller aluminium

- Galvanisk virkning: Skaber en beskyttende strøm, der hæmmer korrosion af uædle metaller

- Selvhelbredelse: Zinkioner vandrer for at beskytte små ridser og defekter

- Kontrolleret korrosion: Zink korroderer langsomt og forudsigeligt

Beskyttelsens varighed:

- Afhængighed af tykkelse: Hver 10 mikrometer giver ca. 2-3 års beskyttelse

- Påvirkning af miljøet: Saltspray reducerer beskyttelsens levetid med 50-70%

- Kromatbehandling: Tilføjer yderligere 100-200% beskyttelseslevetid

- Vedligeholdelsesbelægning: Kan fornyes uden udskiftning af komponenter

Korrosionsdata fra den virkelige verden

Test i havmiljø (ASTM B117 Salt Spray):

- Ubelagt messing: Første korrosion efter 24 timer, betydelig skade efter 96 timer

- Zinkbelagt (12 μm): Første korrosion efter 96 timer, gennembrud efter 200 timer

- Nikkelbelagt (15 μm): Første korrosion ved 500+ timer, minimal skade ved 1000 timer

Industrielt kemisk miljø:

David, der leder et klorproduktionsanlæg i Tyskland, leverede værdifulde feltdata. Hans zinkbelagte kabelforskruninger holdt i 2,5 år ved moderat kemisk eksponering, mens nikkelbelagte enheder i samme miljø viste minimal korrosion efter 6 år. "Nikkelbelægningen betalte sig selv tilbage inden for 3 år gennem reducerede vedligeholdelses- og udskiftningsomkostninger", bekræftede han.

Faktorer for belægningskvalitet

Kritiske kvalitetsparametre:

- Ensartethed i tykkelsen: Maksimal variation på ±20% for konsekvent beskyttelse

- Vedhæftningsstyrke: >30 MPa bindingsstyrke for at forhindre delaminering

- Kontrol af porøsitet: <5 porer/cm² for effektiv barrierebeskyttelse

- Forberedelse af overfladen: Korrekt rengøring og aktivering for optimal vedhæftning

Hvilken pletteringstype giver den bedste ydelse til specifikke anvendelser?

Anvendelsesspecifikke krav bestemmer det optimale valg af belægning, hvor hver type udmærker sig i forskellige driftsmiljøer og præstationsprioriteter.

Nikkelbelægning udmærker sig i højtemperaturanvendelser (+100 °C til +150 °C), kemiske behandlingsmiljøer og præcisionselektronik, der kræver overlegen ledningsevne, mens zinkbelægning fungerer optimalt i moderate udendørsmiljøer, omkostningsfølsomme anvendelser og installationer, der kræver offerbeskyttelse af stålkomponenter. Korrekt applikationstilpasning sikrer maksimal ydeevne og omkostningseffektivitet.

Anvendelser af nikkelbelægning

Optimale brugsscenarier:

- Kemisk forarbejdning: Raffinaderier, farmaceutiske anlæg, kemisk produktion

- Miljøer med høj temperatur: Elproduktion, industriovne, bilindustrien

- Marine/Offshore: Subsea-installationer, skibssystemer, offshore-platforme

- Elektronik/telekommunikation: Datacentre, kontrolpaneler, følsomt udstyr

- Fødevareforarbejdning: Sanitære anvendelser, der kræver nem rengøring og korrosionsbestandighed

Ydelsesmæssige fordele i disse applikationer:

- Kemisk modstandsdygtighed: Tåler syrer, baser og organiske opløsningsmidler

- Temperaturstabilitet: Bevarer sine egenskaber ved høje temperaturer

- Elektrisk ydeevne: Lav kontaktmodstand for pålidelige forbindelser

- Overholdelse af hygiejne: Ikke-porøs overflade forhindrer bakterievækst

- Lang levetid: 10-20 års levetid i krævende miljøer

Anvendelser af zinkbelægning

Optimale brugsscenarier:

- Almindelig industri: Produktionsanlæg, lagerbygninger, standardinstallationer

- Udendørs/udsættelse for vejr og vind: Forsyningsinstallationer, telekommunikationstårne, infrastruktur

- Omkostningsfølsomme projekter: Store installationer, hvor økonomien styrer beslutningerne

- Beskyttelse af stål: Anvendelser, hvor galvanisk kompatibilitet med stål er en fordel

- Moderate miljøer: Indendørs installationer med lejlighedsvis fugteksponering

Ydelsesmæssige fordele i disse applikationer:

- Omkostningseffektivitet: 40-60% lavere startomkostninger end nikkelbelægning

- Selvhelende beskyttelse: Mindre skader kompromitterer ikke den overordnede beskyttelse

- Nem vedligeholdelse: Kan fornyes gennem påføring af zinkrig maling

- Galvanisk kompatibilitet: Fungerer godt med galvaniserede stålsystemer

- Tilstrækkelig ydeevne: Opfylder kravene til moderat miljøeksponering

Applikationsspecifik udvælgelsesmatrix

| Applikationstype | Miljøets sværhedsgrad | Anbefalet plettering | Forventet levetid | Omkostningsfaktor |

|---|---|---|---|---|

| Kemisk fabrik | Høj | Nikkel | 10-15 år | 2.0x |

| Marine/Offshore | Meget høj | Nikkel | 15-20 år | 2.0x |

| Almindelig industri | Medium | Zink | 5-8 år | 1.0x |

| Udendørs telekommunikation | Mellemhøj | Zink + Kromat | 6-10 år | 1.2x |

| Fødevareforarbejdning | Høj | Nikkel | 12-18 år | 2.0x |

| Elektronik | Medium | Nikkel | 15+ år | 2.0x |

Hybride tilgange

Flerlagssystemer:

Til ekstreme anvendelser anbefaler vi nogle gange lagdelte belægningssystemer:

- Base i zink + top i nikkel: Kombinerer offerbeskyttelse med barrierebeskyttelse

- Copper Strike + Nikkel: Forbedrer vedhæftning og elektrisk ydeevne

- Kromat efterbehandling: Tilføjer ekstra korrosionsbestandighed til zinkbelægning

Hassans petrokemiske anlæg bruger vores hybride zink-nikkel-system til kritiske anvendelser. Zinken giver offerbeskyttelse, mens det øverste lag af nikkel giver kemisk modstandsdygtighed. "Det er 30% dyrere end enkeltlagsbelægning, men det giver os det bedste fra begge verdener," forklarede han under vores sidste tekniske gennemgang.

Hvad er cost-benefit-overvejelserne for forskellige pletteringsmuligheder?

Det er vigtigt at forstå de samlede ejeromkostninger, herunder initialinvestering, vedligeholdelseskrav og udskiftningscyklusser, for at kunne træffe økonomisk forsvarlige beslutninger om plettering.

Nikkelbelægning koster typisk 80-120% mere i starten end zinkbelægning, men giver 300-500% længere levetid, hvilket resulterer i 40-60% lavere samlede ejeromkostninger i krævende applikationer, mens zinkbelægning giver den laveste investering på forhånd og tilstrækkelig ydeevne til moderate miljøer, hvor 5-8 års udskiftningscyklusser er acceptable. Det økonomiske optimum afhænger af anvendelsesgraden og udskiftningsomkostningerne.

Indledende omkostningsanalyse

Komponenter til pletteringsomkostninger:

- Materialeomkostninger: Nikkel $8-12/kg vs. zink $2-3/kg

- Omkostninger til behandling: Nikkel kræver mere kompleks kemi og længere belægningstid

- Kvalitetskontrol: Nikkelbelægning kræver strengere test og inspektion

- Udbyttefaktorer: Nikkelbelægning har højere afvisningsprocent på grund af strammere specifikationer

Typiske omkostningspræmier:

- Zinkbelægning: Baseline-omkostninger (1,0x)

- Zink + kromat: 15-25% premium (1.2x)

- Nikkelbelægning: 80-120% premium (1,8-2,2x)

- Flerlagssystemer: 150-200% premium (2,5-3,0x)

Modellering af livscyklusomkostninger

Analyse af udskiftningscyklus:

Baseret på vores database over ydeevne i marken på over 50.000 kabelforskruninger:

Moderat miljø (indendørs industri):

- Zinkbelagt: 6-8 års udskiftningscyklus

- Nikkelbelagt: 15-20 års udskiftningscyklus

- Økonomisk break-even: Nikkel berettiget, hvis udskiftningsomkostninger >40% af oprindelige omkostninger

Hårdt miljø (kemisk/marint):

- Zinkbelagt: 2-4 års udskiftningscyklus

- Nikkelbelagt: 10-15 års udskiftningscyklus

- Økonomisk break-even: Nikkel er berettiget, hvis udskiftningsomkostningerne >20% af de oprindelige omkostninger

Økonomisk analyse i den virkelige verden

Casestudie: Davids produktionsanlæg

David leder et stort produktionsanlæg for bildele i Michigan med mere end 2.000 kabelforskruninger på hele anlægget:

Oprindelig specifikation:

- Zinkbelagte kabelforskruninger: $15 hver

- Forniklet alternativ: $28 hver

- Installationsomkostninger: $45 pr. kirtel

- Samlet forskel i den oprindelige investering: $26,000

5-årige præstationsresultater:

- Zinkbelagte fejl: 340 enheder (17% fejlrate)

- Udskiftningsomkostninger: $15 + $45 = $60 pr. fejl

- Samlet pris for zinksystemet: $30.000 første gang + $20.400 udskiftninger = $50.400

- Fejl i nikkelsystemet: 24 enheder (1,2% fejlrate)

- Samlede omkostninger for nikkelsystemet: $56,000 første gang + $1,440 udskiftninger = $57,440

Økonomisk resultat: På trods af 87% højere startomkostninger gav nikkelbelægning kun 14% højere samlede omkostninger, mens den gav 93% bedre pålidelighed.

Faktorer for vedligeholdelsesomkostninger

Omkostninger til arbejdskraft og nedetid:

- Udskiftning af arbejdskraft: $45-85 pr. kabelforskruning afhængigt af tilgængelighed

- Nedetid for systemet: $200-2.000 pr. time afhængigt af proceskritikalitet

- Omkostninger til inspektion: $5-15 pr. kirtel til periodisk tilstandsvurdering

- Nødreparationer: 200-400% præmie for ikke-planlagt vedligeholdelse

Skjulte omkostninger ved fejl:

- Kompromis med IP-klassificering: Indtrængende fugt kan skade dyrt udstyr

- Sikkerhedshændelser: Korrosionsfejl kan skabe elektriske farer

- Overholdelse af lovgivningen: Defekte tætninger kan overtræde miljø- eller sikkerhedsstandarder

- Risiko for omdømme: Fejl på udstyr kan påvirke kundernes tillid

Økonomisk beslutningsramme

Hvornår skal man vælge zinkbelægning?

- Genanskaffelsesomkostninger <30% af den oprindelige investering

- Moderat miljøeksponering

- Store mængder installationer, hvor økonomien dominerer

- Applikationer med planlagte udskiftningscyklusser på 5-8 år

- Budgetbegrænsede projekter med tilstrækkelige resultatkrav

Hvornår skal man vælge nikkelbelægning?

- Genanskaffelsesomkostninger >40% af den oprindelige investering

- Alvorlig miljøeksponering (kemikalier, havvand, høje temperaturer)

- Kritiske applikationer, hvor fejl er uacceptable

- Langtidsinstallationer (10+ års levetid)

- Anvendelser, der kræver overlegne elektriske eller mekaniske egenskaber

Den vigtigste indsigt fra analyser af tusindvis af installationer: Den laveste startpris er sjældent lig med den laveste samlede pris. Korrekt valg af plettering baseret på anvendelseskrav og livscyklusøkonomi giver konsekvent 30-50% bedre værdi end prisdrevne beslutninger.

Konklusion

Valg af plettering forvandler kabelforskruningens ydeevne fra tilstrækkelig til enestående, men kun når den er korrekt tilpasset applikationskravene. Nikkelbelægning giver overlegen korrosionsbestandighed, hårdhed og lang levetid i krævende miljøer, mens zinkbelægning giver omkostningseffektiv beskyttelse under moderate forhold. Dataene er klare: Investering i passende pletteringsteknologi forhindrer 85-95% for tidlige fejl, samtidig med at de samlede ejeromkostninger ofte reduceres. Uanset om du specificerer kabelforskruninger til kemiske anlæg eller generel industriel brug, handler forståelsen af belægningens ydeevne ikke kun om korrosionsbeskyttelse - det handler om at optimere pålidelighed, sikkerhed og økonomi i hele produktets livscyklus.

Ofte stillede spørgsmål om plettering og belægning af kabelforskruninger

Spørgsmål: Hvad er den typiske tykkelse af nikkel- og zinkbelægning på kabelforskruninger?

A: Standard nikkelbelægning er 12-25 mikrometer tyk, mens zinkbelægning varierer fra 8-20 mikrometer. Tykkere belægninger giver længere beskyttelse, men øger omkostningerne - hver ekstra 5 mikrometer tilføjer typisk 1-2 års levetid i moderate miljøer.

Q: Kan jeg bruge zinkbelagte kabelforskruninger i havmiljøer?

A: Forzinkning giver kun 2-4 års beskyttelse i havmiljøer på grund af salttåge, der fremskynder korrosionen. Til marineanvendelser anbefales nikkelbelægning eller konstruktion i rustfrit stål for 10+ års levetid og pålidelig IP68-forsegling.

Q: Hvordan identificerer jeg belægningstypen på eksisterende kabelforskruninger?

A: Nikkelbelægning har en blank, spejllignende finish, der er sværere at ridse, mens zinkbelægning ser mere mat ud og let ridses med en kniv. Professionel identifikation kræver XRF-analyse eller tværsnitsundersøgelse under forstørrelse.

Q: Påvirker plettering kabelforskruningernes elektriske ledningsevne?

A: Både nikkel- og zinkbelægning forbedrer den elektriske ledningsevne sammenlignet med ubelagte metaller. Nikkel reducerer kontaktmodstanden med 40-60% på grund af sin fremragende ledningsevne og korrosionsbestandighed, mens zink giver en moderat forbedring på 20-30%.

Q: Hvad sker der, hvis belægningen bliver ridset eller beskadiget under installationen?

A: Mindre ridser i nikkelbelægningen udsætter grundmetallet for lokal korrosion, men kompromitterer ikke den overordnede beskyttelse. Forzinkning giver selvhelbredelse gennem galvanisk virkning - zinkioner vandrer for at beskytte små ridser. Dybe ridser i begge belægninger skal udbedres med passende reparationsmidler.

-

Udforsk den økonomiske TCO-model, som beregner de direkte og indirekte omkostninger ved et produkt eller system i hele dets livscyklus. ↩

-

Forstå principperne bag Vickers' hårdhedstest, en standardmetode til måling af materialers hårdhed. ↩

-

Lær, hvordan offerbelægninger, som zink, giver galvanisk beskyttelse ved at korrodere fortrinsvis for at beskytte det underliggende uædle metal. ↩

-

Gennemgå omfanget af ASTM B117, den internationalt anerkendte standardpraksis for drift af salttågeapparater til korrosionstest. ↩

-

Se, hvordan den elektrokemiske serie rangordner forskellige metaller og legeringer for at forudsige, hvilken der vil fungere som anode i et galvanisk par. ↩