Introduktion

Standardkabelforskruninger svigter katastrofalt ved 150 °C og bliver til smeltede plastkatastrofer, der kan lukke hele produktionslinjer og koste millioner i nedetid. Alligevel kræver industrielle applikationer rutinemæssigt kabelforbindelser, der kan modstå temperaturer på over 300 °C - fra stålværker og glasovne til petrokemiske raffinaderier og kraftværker. Det forkerte valg af pakdåse betyder ikke bare udstyrssvigt; det betyder sikkerhedsrisici, produktionsstop og nødreparationer i farlige miljøer.

Højtemperatur-kabelforskruninger til ekstreme industrielle anvendelser kræver specialiserede materialer som PEEK, PTFE eller rustfrit stål af høj kvalitet, temperaturvurderinger fra 200 °C til 500 °C+, korrekt styring af termisk udvidelse og flammebestandige certificeringer for at sikre pålidelig ydeevne i ovne, raffinaderier, rumfart og andre krævende miljøer, hvor standardforskruninger ville svigte inden for få timer.

I sidste måned så Hassan, driftsleder på et petrokemisk raffinaderi i Saudi-Arabien, hjælpeløst til, da 47 standard nylonkabelforskruninger smeltede under en procesforstyrrelse, der hævede omgivelsestemperaturen til 280 °C. De resulterende kabelfejl udløste en nødnedlukning, der kostede $2,3 millioner i tabt produktion og krævede en farlig reparationsoperation med varmt arbejde. Denne omfattende vejledning sikrer, at du vælger de rigtige højtemperaturforskruninger, før katastrofen indtræffer.

Indholdsfortegnelse

- Hvilke temperaturområder definerer applikationer med kabelforskruninger til høje temperaturer?

- Hvilke materialer kan modstå ekstrem industriel varme?

- Hvordan vælger man pakdåser til specifikke højtemperaturanvendelser?

- Hvad er de kritiske overvejelser om installation og vedligeholdelse?

- Hvilke certificeringer og standarder gælder for højtemperaturforskruninger?

- Ofte stillede spørgsmål om kabelforskruninger til høje temperaturer

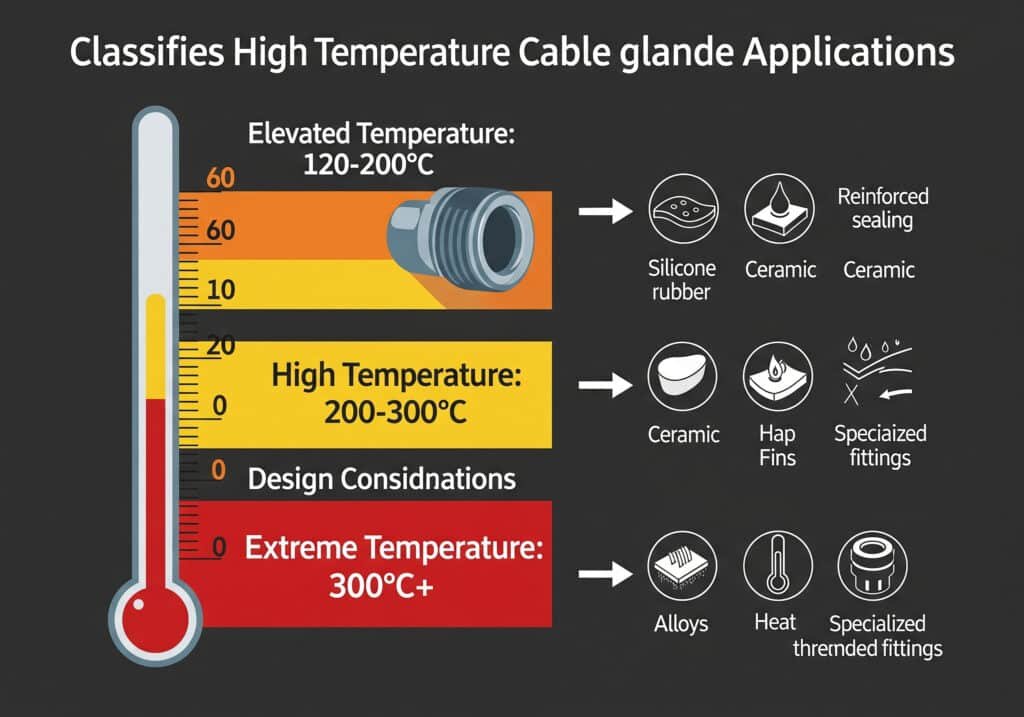

Hvilke temperaturområder definerer applikationer med kabelforskruninger til høje temperaturer?

At forstå temperaturklassifikationer er ikke bare akademisk - det er forskellen mellem pålidelig drift og katastrofale fejl i ekstreme industrimiljøer.

Anvendelser af kabelforskruninger til høje temperaturer klassificeres i områder med forhøjet temperatur (120-200 °C), høj temperatur (200-300 °C) og ekstrem temperatur (300 °C+), som hver især kræver specifikke materialevalg, designovervejelser og certificeringsstandarder baseret på kontinuerlige driftsforhold snarere end korte temperaturspidser.

System til klassificering af temperaturer

Anvendelser ved høje temperaturer (120-200 °C):

- Typiske miljøer: Motorkontrolcentre, transformerrum, industriovne

- Varighed: Kontinuerlig drift i årevis

- Materialevalg: Højtemperaturnylon, messing med EPDM-tætninger

- Almindelige fejl: Standardnylon bliver skørt, PVC-kabler nedbrydes

- Eksempler fra industrien: Fødevareforarbejdning, bilproduktion, HVAC-systemer

Anvendelser ved høje temperaturer (200-300 °C):

- Typiske miljøer: Stålværker, glasovne, kemiske reaktorer

- Varighed: Kontinuerlig eksponering med termisk cykling

- Krav til materialer: Rustfrit stål, PEEK, PTFE-forsegling

- Kritiske faktorer: Termisk ekspansion, modstandsdygtighed over for oxidation

- Eksempler fra industrien: Primære metaller, glasproduktion, kemisk forarbejdning

Anvendelser ved ekstreme temperaturer (300°C+):

- Typiske miljøer: Ovnovervågning, rumfartsmotorer, nukleare anlæg

- Varighed: Intermitterende til kontinuerlig afhængig af anvendelse

- Krav til materialer: Specialiserede legeringer, keramiske komponenter

- Designmæssige udfordringer: Termisk chok, materialekompatibilitet

- Eksempler fra industrien: Luft- og rumfart, atomkraft, specialmetallurgi

Temperaturudfordringer i den virkelige verden

Hassans raffinaderi i Saudi-Arabien har flere temperaturzoner, som udfordrer standardvalg af kabelforskruninger:

Kortlægning af raffinaderitemperatur:

- Kontrolrumsmiljø: 25-45°C (standard kirtler er acceptable)

- Områder med procesenheder: 80-150°C (kræver kirtler med forhøjet temperatur)

- Ovnens nærhedszoner: 200-350°C (specialiserede kirtler til høje temperaturer)

- Nødblussystemer: 400-600°C (keramisk beklædte pakdåser til ekstreme temperaturer)

- Enheder til katalysatorregenerering: 500-700°C (specialudviklede løsninger)

Påvirkning af temperaturcykling:

Industrielle miljøer har sjældent konstante temperaturer. Daglig og sæsonbestemt cykling skaber yderligere stress:

| Anvendelse | Daglig rækkevidde | Sæsonbestemt rækkevidde | Cykelfrekvens |

|---|---|---|---|

| Ovn til stålværk | 300-500°C | 250-550°C | 3-5 cyklusser/dag |

| Udglødning af glas | 400-600°C | 350-650°C | 2-3 cyklusser/dag |

| Kemisk reaktor | 180-280°C | 150-300°C | 1-2 cyklusser/dag |

| Kraftværksturbine | 200-400°C | 180-420°C | 1 cyklus/dag |

Overvejelser om måling og overvågning

Nøjagtig vurdering af temperaturen:

Mange installationer mislykkes, fordi ingeniørerne undervurderer de faktiske driftstemperaturer:

- Omgivelsestemperatur vs. overfladetemperatur: Kabelforskruninger kan opleve 50-100°C højere end omgivelserne

- Strålevarme1 effekter: Nærhed til varme overflader øger kirteltemperaturen markant

- Termisk brodannelse: Metalkanaler kan lede varme fra varme zoner til kirtelplaceringer

- Isoleringens effektivitet: Dårlig isolering tillader varmevandring til "køligere" områder

Hos Bepto leverer vi temperaturovervågningstjenester til kritiske installationer ved hjælp af termisk billeddannelse og datalogning for at verificere de faktiske driftsforhold, før vi anbefaler kirtelspecifikationer. Denne tilgang forhindrede Hassans raffinaderi i at gentage deres dyre fejltagelse.

Hvilke materialer kan modstå ekstrem industriel varme?

Materialevalget afgør, om dine kabelforskruninger beskytter din installation eller bliver det svageste led i ekstreme temperaturmiljøer.

Materialer til kabelforskruninger til høje temperaturer omfatter teknisk plast (PEEK, PPS, PTFE) til 200-300 °C, legeringer af rustfrit stål (316L, Inconel, Hastelloy) til 300-500 °C og specialiseret keramik eller ildfaste metaller til ekstreme anvendelser på over 500 °C, hver med sine specifikke fordele og begrænsninger.

Tekniske plastløsninger

- Temperaturområde: Kontinuerlig drift til 250 °C, intermitterende drift til 300 °C

- Fordele: Fremragende kemisk resistens, dimensionsstabilitet, lav vægt

- Begrænsninger: Højere pris end standardmaterialer, begrænsede farvemuligheder

- Applikationer: Kemisk forarbejdning, rumfart, fremstilling af medicinsk udstyr

PPS (polyphenylensulfid):

- Temperaturområde: Kontinuerlig drift til 220°C, kortvarig til 260°C

- Fordele: God kemisk modstandsdygtighed, flammehæmmende, omkostningseffektiv

- Begrænsninger: Skør ved lave temperaturer, begrænset slagfasthed

- Applikationer: Bilelektronik, industrielle styringer, pumpehuse

PTFE (polytetrafluorethylen):

- Temperaturområde: Kontinuerlig drift til 260 °C, periodisk drift til 300 °C

- Fordele: Enestående kemisk inerti, non-stick egenskaber

- Begrænsninger: Blødt materiale, kræver omhyggelig installation, dyrt

- Applikationer: Kemisk forarbejdning, fødevareindustri, farmaceutisk produktion

Valg af metallisk materiale

316L rustfrit stål:

- Temperaturområde: Kontinuerlig drift op til 400 °C i ikke-oxiderende miljøer

- Fordele: Fremragende korrosionsbestandighed, god styrke, let tilgængelig

- Begrænsninger: Arbejdshærdning, potentiel kloridspændingskorrosion

- Applikationer: Fødevareforarbejdning, havmiljøer, generel kemisk service

- Temperaturområde: Kontinuerlig drift til 650 °C, intermitterende drift til 800 °C

- Fordele: Overlegen styrke ved høje temperaturer og modstandsdygtighed over for oxidation

- Begrænsninger: Dyrt, svært at bearbejde, begrænset tilgængelighed

- Applikationer: Rumfartsmotorer, atomreaktorer, avanceret kemisk forarbejdning

Hastelloy C-276:

- Temperaturområde: Kontinuerlig drift til 675 °C i specifikke miljøer

- Fordele: Enestående korrosionsbestandighed, termisk stabilitet

- Begrænsninger: Meget dyre, specialiserede svejsekrav

- Applikationer: Kemisk behandling, forureningskontrol, behandling af nukleart affald

Sammenligning af materialers ydeevne

Marcus, chefingeniør på et stålværk i Tyskland, lærte vigtigheden af korrekt materialevalg efter at have oplevet flere kirtelfejl:

Analyse af stålværkets anvendelse:

- Første valg: Standard messingforskruninger med EPDM-tætninger

- Driftsbetingelser: 280 °C kontinuerligt, 350 °C i spidsbelastninger, kalkholdig atmosfære

- Fejltilstand: Oxidation af messing, nedbrydning af pakninger, beskadigelse af kabelkappe

- Løsning: 316L rustfrit stål med PTFE-tætninger og varmeskjold

Resultater efter opgradering:

| Parameter | Messing/EPDM | 316L/PTFE | Forbedring |

|---|---|---|---|

| Levetid | 3-6 måneder | 24+ måneder | 400-800% |

| Fejlprocent | 15% årligt | <2% årligt | 87% reduktion |

| Omkostninger til vedligeholdelse | 12.000 euro om året | 2.800 euro om året | 77% besparelser |

| Nedetidstimer | 48 timer/år | 6 timer/år | 87% reduktion |

Overvejelser om tætningssystemer

Forseglingsmaterialer til høje temperaturer:

Viton (FKM) Fluorelastomer:

- Temperaturområde: -20°C til +200°C kontinuerligt

- Kemisk kompatibilitet: Fremragende med de fleste industrikemikalier

- Applikationer: Generel industri, bilindustri, rumfart

EPDM (Ethylen Propylen Dien Monomer):

- Temperaturområde: -40°C til +150°C kontinuerligt

- Fordele: God ozonresistens, evne til dampservice

- Begrænsninger: Dårlig modstandsdygtighed over for olieprodukter

Silikongummi:

- Temperaturområde: -60°C til +200°C kontinuerligt, kortvarig eksponering til 250°C

- Fordele: Fremragende fastholdelse af fleksibilitet, FDA-godkendte kvaliteter tilgængelige

- Begrænsninger: Dårlig rivestyrke, begrænset kemisk kompatibilitet

PTFE-pakninger:

- Temperaturområde: -200°C til +260°C kontinuerligt

- Fordele: Universel kemisk kompatibilitet, ikke-forurenende

- Begrænsninger: Koldt flow4 under belastning, kræver korrekt boltmoment

Hos Bepto har vi omfattende databaser over materialekompatibilitet og kan levere tilpassede materialekombinationer til specifikke anvendelser. Vores ingeniørteam arbejder direkte sammen med kunder som Marcus for at optimere materialevalg baseret på faktiske driftsforhold snarere end teoretiske specifikationer. 😉

Hvordan vælger man pakdåser til specifikke højtemperaturanvendelser?

Valg af kabelforskruninger til høje temperaturer kræver matchende materialeegenskaber, termiske egenskaber og miljøforhold for at sikre langsigtet pålidelighed i ekstreme industrimiljøer.

Valg af højtemperatur-kabelforskruninger indebærer analyse af kontinuerlig driftstemperatur, termiske cyklusmønstre, kemisk eksponering, mekaniske belastninger og certificeringskrav for at matche passende materialer, tætningssystemer og designfunktioner til specifikke industrielle anvendelser, samtidig med at der tages højde for omkostningseffektivitet og vedligeholdelseskrav.

Applikationsspecifikke udvælgelseskriterier

Stål- og metalindustrien:

Hassans erfaring med petrokemiske applikationer kan overføres til stålindustriens krav:

- Primære bekymringer: Skaldannelse, termisk chok, mekaniske vibrationer

- Temperaturprofiler: 200-400°C kontinuerligt med 500°C+ spidser

- Miljømæssige faktorer: Damp, kalkpartikler, reducerende atmosfærer

- Anbefalede materialer: 316L rustfrit stål med keramisk fiberisolering

- Særlige funktioner: Forlængede gevind til tykke ildfaste vægge

Fremstilling af glas:

- Primære bekymringer: Eksponering for alkalidampe, termisk cykling, strålevarme

- Temperaturprofiler: 300-600°C kontinuerlig drift

- Miljømæssige faktorer: Natrium-/kaliumdampe, termisk chok

- Anbefalede materialer: Inconel 625 med PTFE-tætninger

- Særlige funktioner: Varmeskærme og termiske barrierer

Kemisk forarbejdning:

- Primære bekymringer: Kemisk kompatibilitet, trykcykling, sikkerhed

- Temperaturprofiler: 150-350 °C afhængigt af processen

- Miljømæssige faktorer: Ætsende kemikalier, trykvariationer

- Anbefalede materialer: Hastelloy eller 316L med Viton-tætninger

- Særlige funktioner: Eksplosionssikre certificeringer, bestemmelser om afløb

Strategier for termisk styring

Design af varmeskjold:

Effektiv varmeafskærmning kan reducere kirtlens driftstemperatur med 100-200 °C:

Skjoldtyper og effektivitet:

| Skjoldtype | Reduktion af temperatur | Installationens kompleksitet | Omkostningsfaktor |

|---|---|---|---|

| Reflekterende folie | 50-80°C | Enkel | 1.2x |

| Keramisk fiber | 100-150°C | Moderat | 1.8x |

| Ildfast mursten | 150-250°C | Kompleks | 3.5x |

| Aktiv køling | 200-400°C | Meget kompleks | 8-12x |

Styring af termisk ekspansion:

Marcus' stålværksinstallation krævede omhyggelig opmærksomhed på termisk udvidelse:

- Udvidelse af kirtellegemet: 316L udvider sig ~18 mm/meter ved 300 °C

- Udvidelse af panelet: Stålpaneler udvider sig med andre hastigheder end kirtler

- Kabeludvidelse: XLPE-kabler udvider sig markant med temperaturen

- Løsning: Fleksible rørforbindelser og ekspansionsfuger

Vurdering af miljøkompatibilitet

Analyse af kemisk eksponering:

Forskellige industrier giver unikke kemiske udfordringer:

Petrokemiske miljøer (Hassans ansøgning):

- Kulbrinter: Kræver tætninger af fluorelastomer, undgå standardgummi

- H2S-eksponering: Kræver sulfidresistente legeringer som 316L eller Inconel

- Kaustisk rengøring: Periodisk NaOH-eksponering kræver alkalibestandige materialer

- Dampservice: Damp ved høje temperaturer kræver særlige tætningsmaterialer

Anvendelser til elproduktion:

- Kulfyrede anlæg: Flyveaske-slibning, SO2-eksponering, termisk cykling

- Naturgasanlæg: Høje temperaturer, trykcyklusser, fugt

- Nukleare anlæg: Strålingseksponering, streng sporbarhed af materialer

- Vedvarende energi: UV-eksponering, temperaturskift, vibrationer

Ramme for cost-benefit-analyse

Beregning af samlede ejeromkostninger:

Højtemperaturforskruninger koster 3-10 gange mere end standardforskruninger, men den samlede omkostningsanalyse favoriserer ofte førsteklasses materialer:

Omkostningskomponenter:

- Oprindelige omkostninger til kirtel: $50-500 pr. kirtel afhængigt af materiale/størrelse

- Installationsarbejde: $100-300 pr. pakdåse til specialiseret installation

- Vedligeholdelsesfrekvens: Standardkirtler kan kræve årlig udskiftning

- Omkostninger til nedetid: $10.000-100.000 pr. time til større industrielle processer

- Sikkerhedshændelser: Potentielle millioner i ansvar og lovmæssige omkostninger

Marcus' analyse af stålværkets ROI:

- Premium kirtelomkostninger: 180 € mod 25 € for standard (7,2x multiplikator)

- Forbedring af levetiden: 24 måneder vs. 4 måneder (6x forbedring)

- Besparelser på vedligeholdelsesarbejde: 8.000 euro årligt

- Reduktion af nedetid: 42 timer årligt @ €15,000/time = €630,000

- Samlet årlig besparelse: €638.000 for €4.500 ekstra investering i kirtler

- ROI: 14,200% afkast af investering

Hos Bepto leverer vi omfattende anvendelsesanalyser og modellering af totalomkostninger for at hjælpe kunderne med at træffe informerede beslutninger. Vores tekniske team kan besøge dit anlæg for at vurdere de faktiske driftsforhold og anbefale optimerede løsninger, der afbalancerer ydeevne med omkostningseffektivitet.

Hvad er de kritiske overvejelser om installation og vedligeholdelse?

Korrekt installation og vedligeholdelse af kabelforskruninger til høje temperaturer kræver specialiserede teknikker, værktøjer og procedurer, der adskiller sig væsentligt fra standardpraksis for kabelforskruninger.

Installation af kabelforskruninger ved høje temperaturer kræver overvejelser om forvarmning, varmeudvidelse, særlige momentspecifikationer, valg af varmebestandige kabler, korrekte isoleringsteknikker og planlagte vedligeholdelsesprotokoller for at forhindre for tidlig svigt og sikre langsigtet pålidelighed i ekstreme miljøer.

Forberedelse før installation

Kortlægning og vurdering af temperatur:

Før du installerer højtemperaturforskruninger, skal du foretage grundige temperaturundersøgelser:

- Undersøgelser med termisk billeddannelse: Identificer faktiske vs. formodede temperaturer

- Datalogning: Overvåg temperaturvariationer over komplette driftscyklusser

- Analyse af varmekilder: Identificer primære og sekundære varmekilder

- Luftstrømningsmønstre: Forstå, hvordan ventilation påvirker lokale temperaturer

Kompatibilitet ved valg af kabel:

Højtemperaturforskruninger er kun så gode som de kabler, de afslutter:

Kabeltemperaturer:

| Kabeltype | Kontinuerlig bedømmelse | Højeste vurdering | Typiske anvendelser |

|---|---|---|---|

| XLPE | 90°C | 130°C | Standard industriel |

| EPR | 105°C | 140°C | Tilslutning af motor |

| Silikongummi | 180°C | 200°C | Industriel højtemperatur |

| PTFE | 260°C | 300°C | Ekstreme anvendelser |

| Mineralsk isoleret | 250°C+ | 1000°C+ | Kredsløb til overlevelse ved brand |

Installationsprocedurer

Beregninger af termisk ekspansion:

Marcus' stålværksteam lærte at beregne og tage højde for termisk udvidelse:

Udvidelsesformel: ΔL = α × L₀ × ΔT

- α: Termisk udvidelseskoefficient (materialespecifik)

- L₀: Oprindelig længde ved referencetemperatur

- ΔT: Temperaturændring fra reference

Praktisk eksempel:

- Kirtel i 316L rustfrit stål: α = 18 × 10-⁶ /°C

- Kirtlens længde: 60 mm

- Temperaturstigning: 250°C (20°C til 270°C)

- Udvidelse: 18 × 10-⁶ × 60 × 250 = 0,27 mm

Specifikationer for installationsmoment:

Anvendelser ved høje temperaturer kræver ændrede momentværdier:

| Kirtelstørrelse | Standard drejningsmoment | Moment ved høj temperatur | Årsag |

|---|---|---|---|

| M20 | 15-20 Nm | 12-15 Nm | Termisk udvidelse |

| M25 | 25-30 Nm | 20-25 Nm | Blødgøring af materiale |

| M32 | 35-40 Nm | 28-35 Nm | Komprimering af tætning |

| M40 | 45-50 Nm | 38-45 Nm | Lindring af stress |

Vedligeholdelsesprotokoller

Krav til planlagt inspektion:

Kirtler til høje temperaturer kræver hyppigere inspektion end standardanvendelser:

Tidsplan for inspektion:

- Til at begynde med: 30 dage efter installation

- Almindelig: Hver 90. dag i det første år

- Løbende: Hver 180. dag efter det første år

- Nødsituation: Efter enhver temperaturudsving >110% af design

Tjekliste til inspektion:

- Visuel inspektion for revner, misfarvning eller deformation

- Kontrol af drejningsmoment på tilgængelige forbindelser

- Test af isolationsmodstand i afsluttede kabler

- Termisk billeddannelse til at identificere hot spots

- Dokumentation af eventuelle ændringer eller afvigelser

Indikatorer for forebyggende vedligeholdelse:

Hassans raffinaderi overvåger nu flere nøgleindikatorer:

- Tendenser i overfladetemperaturen: Gradvise stigninger indikerer nedbrydning af forseglingen

- Faldende isoleringsmodstand: Tidlig advarsel om fugtindtrængning

- Vibrationer ændrer sig: Kan indikere løse forbindelser eller monteringsproblemer

- Visuelle ændringer i udseendet: Misfarvning, revnedannelse eller overfladeoxidation

Fejlfinding af almindelige problemer

For tidlig forseglingsfejl:

- Symptomer: Fugtindtrængning, reduceret isoleringsmodstand

- Årsager: Forkert materialevalg, overtilspænding, termisk cykling

- Løsninger: Opgrader tætningsmateriale, juster drejningsmoment, tilføj termiske barrierer

Revner i kirtelkroppen:

- Symptomer: Synlige revner, især omkring gevind

- Årsager: Termisk chok, uforenelighed mellem materialer, overbelastning

- Løsninger: Materialeopgradering, stressaflastning, termiske gradienter

Nedbrydning af kabelkappe:

- Symptomer: Skør eller blød kabelkappe ved forskruningsgrænsefladen

- Årsager: Temperaturklassificering overskredet, kemisk uforenelighed

- Løsninger: Kabelopgradering, varmeafskærmning, kemisk barriere

Trådgalling:

- Symptomer: Problemer med at fjerne eller installere kirtler

- Årsager: Forskellige metaller, høje temperaturer, utilstrækkelig smøring

- Løsninger: Anti-gribeforbindelser, materialekompatibilitet, korrekt drejningsmoment

Hos Bepto tilbyder vi omfattende installationstræning og vedligeholdelsessupport til applikationer med høje temperaturer. Vores feltserviceteam kan hjælpe med de første installationer og yde løbende teknisk support for at sikre optimal ydeevne i hele kirtlens levetid.

Hvilke certificeringer og standarder gælder for højtemperaturforskruninger?

Forståelse af certificeringskrav til kabelforskruninger til høje temperaturer sikrer overholdelse af sikkerhedsbestemmelser og præstationsstandarder på tværs af forskellige brancher og geografiske områder.

Certificeringer af kabelforskruninger til høje temperaturer omfatter UL-anerkendelse til nordamerikanske markeder, ATEX/IECEx til eksplosive atmosfærer, marinecertificeringer til offshore-anvendelser, nukleare kvalifikationer til kraftværker og branchespecifikke standarder som NEMA, IP-klassificeringer og krav til brandoverlevelse, der validerer ydeevnen under ekstreme forhold.

Primære certificeringsorganer og standarder

UL (Underwriters Laboratories) - Nordamerika:

- UL 514B5: Rør, slanger og kabelfittings

- Temperaturvurderinger: Specifikke temperaturklassifikationer (T1-T6)

- Krav til testning: Termisk cykling, ældningstest, antændelighed

- Adgang til markedet: Påkrævet til de fleste nordamerikanske industrielle anvendelser

ATEX (Den Europæiske Union) og IECEx (International):

- Beskyttelse mod eksplosiv atmosfære: Vigtigt for petrokemiske anvendelser som Hassans raffinaderi

- Temperaturklassifikationer: T1 (450°C) til T6 (85°C overfladetemperatur)

- Krav til konstruktion: Flammesikker, øget sikkerhed, egensikkerhed

- Dokumentation: Detaljerede tekniske filer og kvalitetssikringsprocedurer

Marine certificeringer:

- DNV GL: Det Norske Veritas - Germanischer Lloyd

- ABS: American Bureau of Shipping

- Lloyd's Register: International skibsklassifikation

- Krav: Modstandsdygtighed over for salttåge, vibrationer og temperaturudsving

Branchespecifikke krav

Anvendelser af kernekraft:

Marcus' erfaring med konventionelle kraftværker adskiller sig markant fra kravene til atomkraft:

Nukleare kvalifikationsstandarder:

- IEEE 323: Kvalificeret elektrisk udstyr til nukleare anlæg

- IEEE 383: Brandsikre kabler og kabelsystemer

- 10 CFR 50.49: Krav til miljømæssige kvalifikationer

- Krav til testning: Strålingseksponering, LOCA-simulering (Loss of Coolant Accident)

Luft- og rumfartsapplikationer:

- AS9100: Kvalitetsstyring til rumfart

- RTCA DO-160: Miljøforhold og testprocedurer

- FAA/EASA-godkendelser: Påkrævet til kommerciel luftfart

- Sporbarhed af materialer: Komplet dokumentation af forsyningskæden

Standarder for den petrokemiske industri:

Hassans raffinaderi skal overholde flere overlappende standarder:

- API RP 500: Klassificering af områder til elektriske installationer

- NFPA 70: National Electrical Code (USA)

- IEC 60079: Serie af standarder for eksplosive atmosfærer

- Lokale bestemmelser: Saudi SASO, europæisk ATEX osv.

Krav til test af ydeevne

Protokoller for termisk testning:

Kirtler til høje temperaturer gennemgår strenge tests for at verificere kravene til ydeevne:

Standard testsekvenser:

- Første inspektion: Verifikation af dimensioner, materialeanalyse

- Termisk ældning: Langvarig eksponering ved nominel temperatur

- Termisk cykling: Gentagne opvarmnings-/afkølingscyklusser

- Mekanisk afprøvning: Trækstyrke, slagfasthed

- Miljømæssig eksponering: Kemikalieresistens, UV-eksponering

- Endelig verifikation: Dimensionsstabilitet, tætningsintegritet

Typiske testparametre:

| Testtype | Varighed | Temperatur | Cykler | Kriterier for at bestå |

|---|---|---|---|---|

| Termisk ældning | 1000 timer | Nominel temperatur | Kontinuerlig | <10% egenskabsændring |

| Termisk cykling | 500 cyklusser | -40°C til nominel | 500 | Ingen revner/lækage |

| Kemisk eksponering | 168 timer | 23°C | N/A | <5% vægtændring |

| UV-eksponering | 1000 timer | 60°C | N/A | Ingen nedbrydning af overfladen |

Certificeringsproces og tidslinje

Typisk tidslinje for certificering:

- Før indsendelse: 2-4 uger til forberedelse af dokumentation

- Første gennemgang: 4-6 uger til vurdering af teknisk dossier

- Testfase: 12-16 uger for et komplet testprogram

- Generering af rapporter: 4-6 uger til endelige certificeringsdokumenter

- Samlet tidslinje: 6-8 måneder for fuldstændig certificering

Overvejelser om omkostninger:

Certificeringsomkostningerne varierer betydeligt efter omfang og kompleksitet:

- Grundlæggende UL-liste: $15.000-30.000 pr. produktfamilie

- ATEX-certificering: $25.000-50.000 pr. produktfamilie

- Nuklear kvalifikation: $100.000-500.000 pr. produktfamilie

- Flere certificeringer: Stordriftsfordele reducerer omkostningerne pr. certificering

Opretholdelse af certificeringsoverensstemmelse

Løbende krav:

Certificering er ikke en engangsforeteelse - det kræver løbende overholdelse:

Vedligeholdelse af kvalitetssystemet:

- Årlige revisioner: Inspektioner af certificeringsorganets faciliteter

- Kontrol af ændringer: Eventuelle designændringer kræver revurdering

- Overvågning af produktionen: Løbende overvågning af produktionen

- Opdatering af dokumentation: Vedligeholdelse af aktuelle tekniske filer

Overensstemmelse med feltinstallation:

- Uddannelse af installatører: Korrekte installationsteknikker for certificeret ydeevne

- Dokumentation for installation: Opretholdelse af sporbarhed for kritiske applikationer

- Periodisk inspektion: Verificering af fortsat overholdelse i drift

- Rapportering af hændelser: Dokumentation af eventuelle fejl eller problemer

Hos Bepto opretholder vi flere certificeringer på tværs af vores højtemperatur-produktlinjer og kan guide kunder gennem certificeringskravene til deres specifikke applikationer. Vores kvalitetsteam sikrer løbende overholdelse og kan levere den dokumentation, der er nødvendig for myndighedsgodkendelse i kritiske industrier. 😉

Konklusion

At vælge de rigtige kabelforskruninger til høje temperaturer handler ikke kun om at modstå varme - det handler om at sikre pålidelig drift, overholdelse af sikkerhedskrav og omkostningseffektivitet i verdens mest krævende industrimiljøer. Fra Hassans petrokemiske raffinaderi til Marcus' stålværk er erfaringerne klare: Invester i de rigtige materialer, forstå dine faktiske driftsforhold, og planlæg varmestyring fra begyndelsen. Merprisen for højtemperaturforskruninger tjener sig selv ind mange gange gennem reduceret nedetid, forbedret sikkerhed og forlænget levetid. Husk, at i applikationer med ekstreme temperaturer er der ikke noget, der hedder "godt nok" - kun løsninger, der fungerer pålideligt i årevis, eller dyre fejl, der lukker driften ned.

Ofte stillede spørgsmål om kabelforskruninger til høje temperaturer

Spørgsmål: Hvad er forskellen mellem kontinuerlige og intermitterende temperaturvurderinger for kabelforskruninger?

A: Kontinuerlige klassificeringer angiver, at de kan fungere 24/7, mens intermitterende klassificeringer tillader korte temperaturudsving. En pakdåse, der er klassificeret til 250 °C kontinuerligt, kan måske klare 300 °C i korte perioder, men langvarig eksponering ved den højere temperatur vil medføre for tidlig svigt.

Q: Kan jeg bruge standardkabler med kabelforskruninger til høje temperaturer?

A: Nej, kablets temperaturklasse skal matche eller overstige forskruningens driftsmiljø. Standard PVC-kabler, der er klassificeret til 70 °C, vil hurtigt svigte ved 200 °C uanset forskruningens materiale. Match altid kablets og forskruningens temperaturkapacitet.

Q: Hvordan beregner jeg varmeudvidelse for installationer med højtemperaturforskruninger?

A: Brug formlen ΔL = α × L₀ × ΔT, hvor α er materialets varmeudvidelseskoefficient, L₀ er den oprindelige længde, og ΔT er temperaturændringen. For 316L rustfrit stål er α = 18 × 10-⁶ pr. °C.

Q: Hvilke certificeringer kræves til højtemperaturforskruninger i eksplosive atmosfærer?

A: ATEX- (Europa) eller IECEx- (International) certificeringer er obligatoriske for anvendelser i eksplosive atmosfærer. Disse omfatter temperaturklassificering (T1-T6) og beskyttelsesmetode (flammesikker, øget sikkerhed osv.) baseret på dine specifikke krav til farlige områder.

Spørgsmål: Hvor ofte skal kabelforskruninger til høje temperaturer efterses og vedligeholdes?

A: Inspicér hver 30. dag i starten, derefter hver 90. dag det første år og derefter hver 180. dag. Inkluder visuel inspektion, momentverifikation, test af isolationsmodstand og termisk billeddannelse for at identificere potentielle problemer, før der opstår fejl.

-

Lær fysikken bag varmeoverførsel, herunder ledning, konvektion og principperne for varmestråling. ↩

-

Læs et teknisk datablad om egenskaberne ved PEEK (polyetheretherketon), herunder dets termiske og kemiske modstandsdygtighed. ↩

-

Udforsk materialeegenskaberne for Inconel 625, en nikkelbaseret superlegering, der bruges i ekstreme temperaturer og ætsende miljøer. ↩

-

Forstå det materialevidenskabelige begreb koldflydning (krybning), og hvordan det påvirker plasttætningers ydeevne på lang sigt. ↩

-

Se omfanget af og kravene i sikkerhedsstandarden UL 514B for rør, slanger og kabelfittings. ↩