Volba nesprávné metody validace ventilační zátky vás může stát tisíce dolarů v podobě selhání zařízení a problémů s dodržováním předpisů. Mnozí inženýři se spoléhají pouze na hodnocení IP, aniž by rozuměli jejich omezením, což vede ke katastrofickým selháním v reálných aplikacích.

Testování ponořením poskytuje přímé ověření výkonu odvzdušňovací zátky za skutečných provozních podmínek, přičemž Stupně krytí IP1 nabízejí standardizovaná měřítka pro srovnání. Efektivní validace ventilačních zátek vyžaduje jak splnění stupně krytí IP, tak testování ponořením do vody pro konkrétní aplikaci, aby se zajistila spolehlivá funkčnost v náročných prostředích, kde může vniknutí vlhkosti způsobit selhání zařízení.

Zrovna minulý měsíc jsem spolupracoval s Ahmedem, projektovým manažerem v odsolovací stanici v Dubaji, u kterého došlo k několika selháním ventilační zátky, přestože byly použity komponenty s krytím IP67. Standardní testování IP nezohledňovalo vystavení vysoce slané vodě a tlakové cykly, které jeho aplikace vyžadovala. Vyvinuli jsme vlastní protokol ponorného testování, který odhalil skutečná omezení výkonu a pomohl mu vybrat správné řešení. 😤

Obsah

- Co je to krytí IP a jak se vztahuje na větrací zátky?

- Proč je ponorná zkouška kritická pro validaci ventilační zátky?

- Jak navrhnout efektivní protokoly ponorných testů?

- Jaké jsou hlavní rozdíly mezi testováním IP a výkonem v reálném prostředí?

- Jak zkombinovat obě metody pro optimální validaci?

- Často kladené otázky o testování a ověřování ventilačních zátek

Co je to krytí IP a jak se vztahuje na větrací zátky?

Porozumění stupňům krytí IP je základem pro výběr vhodných ventilačních zátek, ale mnoho inženýrů si plně neuvědomuje, co tyto stupně krytí vlastně testují a jaká jsou jejich praktická omezení v reálných aplikacích.

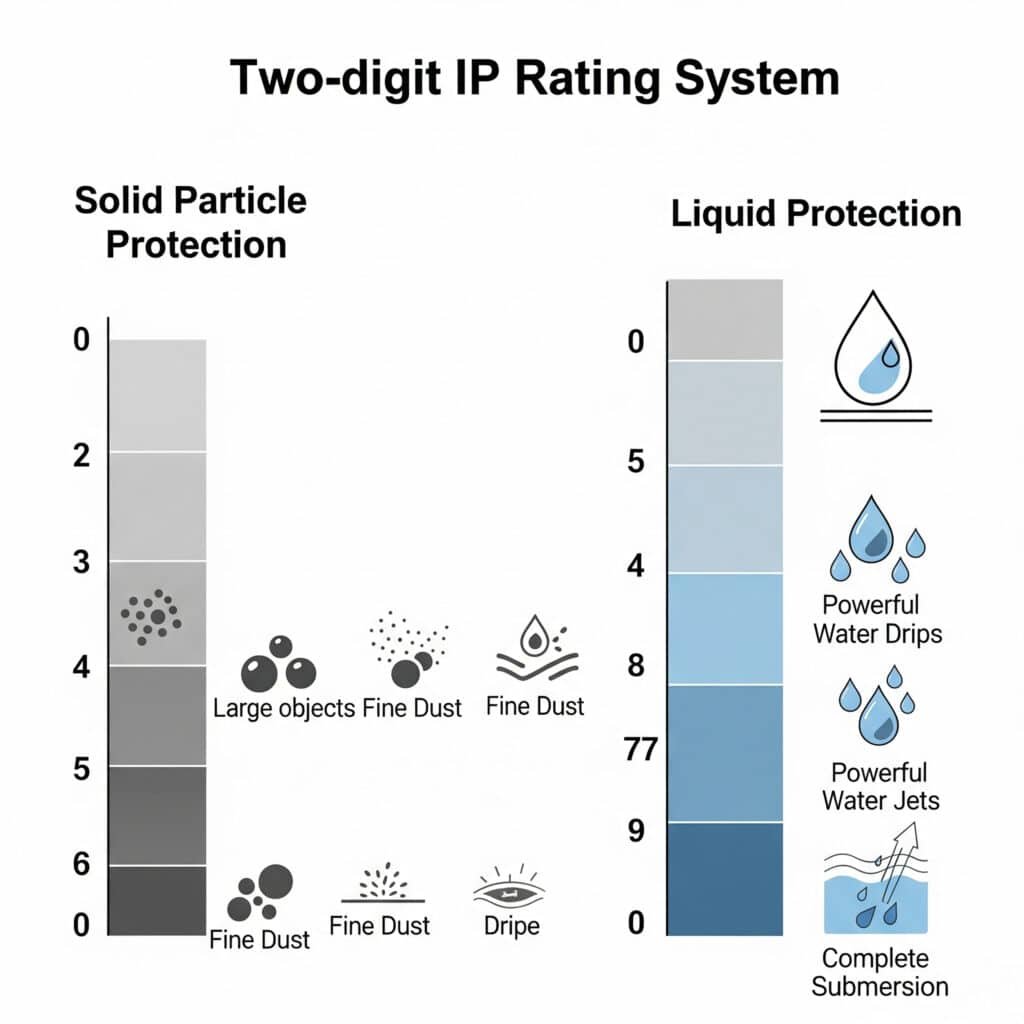

Stupeň krytí IP pro ventilační zátky definuje úroveň ochrany proti vniknutí pevných částic (první číslice) a vody (druhá číslice) za standardizovaných zkušebních podmínek. Odvětrávací zátky s krytím IP65 odolávají proudům vody z jakéhokoli směru, zatímco jednotky s krytím IP67 vydrží dočasné ponoření do hloubky až 1 metr po dobu 30 minut, ale tyto testy nezohledňují cyklické změny tlaku, změny teploty nebo působení chemických látek.

Struktura a standardy hodnocení IP

První číslice - Ochrana proti pevným částicím: První číslice se pohybuje od 0 do 6, přičemž 6 znamená prachotěsnou ochranu. Pro ventilační zátky je tato hodnota kritická, protože vniknutí prachu může ucpat ventilační otvor. mikroporézní membrána2 a zhoršují prodyšnost. Většina venkovních aplikací vyžaduje krytí IP6X, aby se zabránilo znečištění.

Druhá číslice - ochrana proti vodě: Druhá číslice se pohybuje v rozmezí 0-8 a určuje úroveň ochrany proti vniknutí vody. IP65 chrání před proudem vody (12,5 l/min ze vzdálenosti 3 m), IP66 zvládne silný proud vody (100 l/min), IP67 odolá dočasnému ponoření (15 cm-1 m po dobu 30 minut) a IP68 umožňuje trvalé ponoření za podmínek stanovených výrobcem.

Standardní zkušební podmínky: Testování IP probíhá v kontrolovaných laboratorních podmínkách při pokojové teplotě (obvykle 15-35 °C) a v čerstvé vodě. Testy nezahrnují tlakové cykly, extrémní teploty, vystavení chemickým látkám nebo dlouhodobé účinky stárnutí, které se vyskytují v reálných aplikacích.

Omezení standardního testování IP

Statické vs. dynamické podmínky: Zkoušky IP hodnotí statickou odolnost proti vodě, ale nesimulují dynamické změny tlaku, ke kterým dochází u ventilačních zátek během teplotních cyklů. V reálných aplikacích vznikají kladné a záporné tlakové rozdíly, které mohou protlačit vodu přes těsnění, která prošla statickými testy IP.

Chemická kompatibilita: Při standardním testování IP se používá čistá voda, nikoli slaná voda, chemikálie nebo kontaminované kapaliny, se kterými se ventilační zátky setkávají v námořních aplikacích, při zpracování chemikálií nebo v odpadních vodách. Tato agresivní média mohou časem degradovat těsnicí materiály a ohrozit ochranu.

Vliv teploty: Testování IP při pokojové teplotě neodhalí, jak se těsnicí materiály chovají při extrémních teplotách. Pryžová těsnění mohou při nízkých teplotách tvrdnout nebo při vysokých teplotách měknout, což ovlivňuje jejich těsnicí schopnost a potenciálně umožňuje vniknutí vody.

Specifické požadavky na aplikaci

Různá průmyslová odvětví vyžadují různé přístupy k interpretaci hodnocení IP. Námořní aplikace vyžadují minimálně IP67 kvůli stříkajícím vlnám a dočasnému ponoření, zatímco chemické zpracování může vyžadovat IP68 se specifickým testováním chemické odolnosti. Solární zařízení obvykle používají ventilační zátky s krytím IP65, ale v oblastech ohrožených záplavami mohou vyžadovat vyšší krytí.

Proč je ponorná zkouška kritická pro validaci ventilační zátky?

Testování ponořením odhalí skutečné výkonnostní charakteristiky, které standardní testování IP nemůže zachytit, a je proto nezbytné pro kritické aplikace, kde by selhání ventilační zátky mohlo způsobit poškození zařízení nebo ohrožení bezpečnosti.

Testování ponořením je velmi důležité, protože simuluje skutečné provozní podmínky včetně tlakových cyklů, teplotních změn, vystavení chemickým látkám a delšího trvání, které standardní testování IP neřeší. Toto testování odhaluje degradaci membrán, stárnutí těsnění a změny výkonu v průběhu času, které by mohly vést ke katastrofickým poruchám v reálných aplikacích.

Simulace reálného stavu

Účinky cyklování tlaku: Ponorné zkoušky mohou zahrnovat tlakové cykly, které napodobují denní změny teploty ve venkovních skříních. Tím se zjistí, zda si ventilační zátky zachovávají těsnost při opakovaných cyklech roztahování a smršťování, které namáhají těsnicí rozhraní.

Testování s prodlouženou dobou trvání: Zatímco testování podle IP67 trvá pouze 30 minut, reálné aplikace mohou vyžadovat odolnost proti ponoření po dobu několika hodin nebo dnů během záplav. Prodloužené testování ponořením odhalí, zda si těsnicí materiály zachovají své vlastnosti i po delší dobu expozice.

Ověření chemické kompatibility: Vlastní imerzní testování s použitím skutečných procesních kapalin nebo kontaminantů z prostředí odhalí problémy s chemickou kompatibilitou, které standardní testování IP na bázi vody nedokáže odhalit. To má zásadní význam pro aplikace v oblasti chemického zpracování, námořnictví a odpadních vod.

Detekce snížení výkonu

Stárnutí membrán: Prodloužené ponorné testování odhaluje, jak mikroporézní membrány degradují v průběhu času, když jsou vystaveny vlhkosti, chemikáliím a teplotním cyklům. To pomáhá předvídat životnost a intervaly výměny u kritických aplikací.

Změny materiálu těsnění: Testování ponořením ukazuje, jak O-kroužky a těsnění reagují na dlouhodobé vystavení specifickým chemikáliím nebo podmínkám prostředí. Některé materiály mohou nabobtnat, smrštit se nebo ztratit pružnost, čímž se zhorší těsnicí vlastnosti.

Údržba prodyšnosti: Na rozdíl od zkoušek IP, které kontrolují pouze vniknutí vody, lze při zkouškách ponořením sledovat, zda si ventilační zátky zachovávají svou prodyšnost po celou dobu expozice. Ztráta prodyšnosti znemožňuje primární účel ventilační zátky.

Analýza způsobu selhání

Nedávno jsem spolupracoval s Jennifer, inženýrkou spolehlivosti na větrné farmě na moři ve Skotsku, která potřebovala ventilační zátky pro ovládací skříně turbín vystavené slané mlze a občasnému ponoření během silných bouří. Standardní testování IP67 nebylo dostačující, protože nezohledňovalo korozivní slané prostředí a cyklické změny tlaku způsobené vibracemi vyvolanými větrem.

Vyvinuli jsme vlastní imerzní protokol používající umělou mořskou vodu s cyklickou změnou tlaku každých 30 minut po dobu 72 hodin. To ukázalo, že standardní pryžová těsnění výrazně degradují, zatímco naše těsnění pro mořské použití Těsnění z EPDM3 zachovávaly integritu po celou dobu testu. Ponorné testování ji zachránilo před potenciálními poruchami, které by mohly stát $50 000 na jednu turbínu na opravách a odstávkách.

Jak navrhnout efektivní protokoly ponorných testů?

Návrh účinných protokolů o zkouškách ponořením vyžaduje pečlivé zvážení skutečných provozních podmínek, způsobů poruch a kritérií přijatelnosti, aby bylo zajištěno, že ventilační zátky budou spolehlivě fungovat v zamýšlených aplikacích.

Efektivní protokoly ponorných zkoušek musí kopírovat skutečné provozní podmínky včetně chemického složení kapaliny, kolísání teploty, změn tlaku a délky expozice. Klíčové prvky zahrnují výběr reprezentativních zkušebních kapalin, definování realistických tlakových cyklů, stanovení vhodné doby trvání zkoušky a stanovení jasných kritérií vyhověl/nevyhověl na základě požadavků aplikace.

Definice parametrů testu

Výběr kapaliny: Zvolte zkušební kapaliny, které odpovídají skutečným podmínkám expozice. Použijte umělou mořskou vodu pro námořní aplikace, specifické chemikálie pro zpracovatelský průmysl nebo kontaminovanou vodu pro čištění odpadních vod. Chemické složení kapaliny významně ovlivňuje kompatibilitu materiálů a rychlost jejich degradace.

Teplotní profil: Navrhněte teplotní cyklus, který odpovídá skutečným provozním podmínkám. Zahrňte jak teploty v ustáleném stavu, tak podmínky teplotního šoku. U venkovních aplikací provádějte cykly mezi očekávanými minimálními a maximálními teplotami s vhodnými náběhovými rychlostmi.

Cyklování pod tlakem: Zahrnout tlakové cykly, které simulují skutečné provozní podmínky. U skříňových aplikací cyklujte mezi přetlakem (ohřev) a podtlakem (chlazení) v rychlostech, které odpovídají denním teplotním výkyvům.

Doba trvání a kritéria přijatelnosti

Výběr doby trvání testu: Doba trvání testu se odvíjí od požadavků aplikace a zrychlené stárnutí4 zásady. U kritických aplikací zvažte testování po dobu více než 1000 hodin s pravidelným vyhodnocováním. Pro standardní aplikace může být dostačující 168-500 hodin v závislosti na očekávané životnosti.

Výkonnostní metriky: Definujte jasné ukazatele včetně maximálního přípustného průniku vody, procenta zachování prodyšnosti a kritérií vizuální kontroly. Před testováním stanovte základní měření a v pravidelných intervalech během testu porovnávejte výsledky.

Kritéria vyhověl/nevyhověl: Nastavte realistická kritéria pro úspěšné/neúspěšné absolvování na základě požadavků aplikace. Zvažte faktory, jako je přípustná míra pronikání vlhkosti, přijatelné snížení prodyšnosti a vizuální známky degradace, které by mohly indikovat blížící se selhání.

Testovací zařízení a postupy

Ponorné komory: Používejte vhodně dimenzované komory s regulací teploty, cirkulací kapaliny a možností cyklování tlaku. Ujistěte se, že komory mohou udržovat stabilní podmínky po celou dobu trvání testu a pojmout více zkušebních vzorků.

Monitorovací systémy: Zavedení nepřetržitého monitorování klíčových parametrů, včetně teploty, tlaku, hladiny kapaliny a jakýchkoli známek vniknutí vody. Záznam dat pomáhá identifikovat trendy a korelovat výkon s podmínkami testu.

Příprava vzorku: Připravte zkušební vzorky podle skutečných montážních postupů, včetně správného použití krouticího momentu, instalace těsnění a případné povrchové úpravy. Zkušební vzorky by měly představovat výrobní jednotky, nikoli speciálně připravené laboratorní vzorky.

Jaké jsou hlavní rozdíly mezi testováním IP a výkonem v reálném prostředí?

Pochopení základních rozdílů mezi standardizovaným testováním IP a skutečnými provozními podmínkami pomáhá inženýrům činit informovaná rozhodnutí o výběru ventilačních zátek a požadavcích na validaci.

Mezi hlavní rozdíly patří doba trvání testu (30 minut vs. roky provozu), podmínky prostředí (čistá voda vs. kontaminované kapaliny), vliv teploty (pokojová teplota vs. extrémní cyklování) a tlakové podmínky (statické vs. dynamické cyklování). Tyto rozdíly mohou vést ke značným výkonnostním rozdílům mezi specifikacemi podle IP a skutečnou spolehlivostí.

Varianty testovacího prostředí

Kontrolované vs. drsné podmínky: Testování IP probíhá v kontrolovaném laboratorním prostředí s čistou vodou, stabilní teplotou a minimální kontaminací. V reálných aplikacích jsou ventilační zátky vystaveny UV záření, extrémním teplotám, chemické kontaminaci a mechanickému namáhání, které může urychlit jejich degradaci.

Statické vs. dynamické zatížení: Při zkouškách IP se používá statický tlak vody bez cyklického střídání tlaku, k němuž dochází v reálných aplikacích. Denní změny teploty vytvářejí tlakové rozdíly, které namáhají těsnění a mohou do skříní v průběhu času vhánět znečištěný vzduch nebo vlhkost.

Krátkodobá vs. dlouhodobá expozice: Testování IP ověřuje krátkodobý výkon (obvykle 30 minut pro IP67), zatímco skutečné aplikace vyžadují spolehlivý výkon po celé roky. K degradaci materiálu, stárnutí těsnění a zanášení membrán dochází po delší dobu, kterou testování IP nemůže vyhodnotit.

Omezení predikce výkonu

Účinky stárnutí materiálu: Testování IP nezohledňuje stárnutí materiálu v důsledku vystavení UV záření, působení ozonu, tepelného cyklování nebo působení chemických látek, ke kterému dochází v reálných aplikacích. Tyto mechanismy stárnutí mohou v průběhu času výrazně snížit výkonnost těsnění.

Instalační proměnné: Při testování IP se používají dokonale nainstalované vzorky za ideálních podmínek, zatímco u skutečných instalací může docházet k odchylkám v krouticím momentu, vyrovnání těsnění, povrchové úpravě nebo znečištění, které ovlivňují výkon. Tyto proměnné v reálném světě mohou ohrozit i komponenty se správným krytím IP.

Problémy se systémovou integrací: Testování IP hodnotí jednotlivé komponenty izolovaně, nikoli jako součást kompletních systémů, kde interakce mezi komponenty, rozdíly v tepelné roztažnosti a vlivy na úrovni systému mohou ovlivnit celkový výkon.

Tabulka srovnávací analýzy

| Faktor | Testování IP | Výkon v reálném světě |

|---|---|---|

| Doba trvání testu | 30 minut (IP67) | Roky nepřetržité služby |

| Zkušební kapalina | Čistá voda | Slaná voda, chemikálie, kontaminované kapaliny |

| Teplota | Pokojová teplota | -40°C až +85°C s cyklováním |

| Tlak | Statické ponoření | Dynamické tlakové cykly |

| Kontaminace | Žádné | Prach, chemikálie, biologický růst |

| Vystavení UV záření | Žádné | Nepřetržitá venkovní expozice |

| Instalace | Perfektní laboratorní podmínky | Proměnné pro instalaci v terénu |

Jak zkombinovat obě metody pro optimální validaci?

Kombinace souladu s krytím IP s testováním ponořením do vody pro konkrétní aplikace poskytuje komplexní ověření, které zajišťuje spolehlivost ventilační zátky v náročných reálných aplikacích.

Optimální validace kombinuje shodu se stupněm krytí IP pro ověření základní výkonnosti s vlastním testováním ponořením, které řeší specifické podmínky použití. Začněte s vhodnými komponentami se stupněm krytí IP a poté ověřte výkonnost v reálných provozních podmínkách, včetně vystavení chemickým látkám, teplotních cyklů a požadavků na delší trvání specifických pro vaši aplikaci.

Strategie integrovaného testování

Základní soulad s IP: Začněte s ventilačními zátkami, které splňují nebo překračují požadované hodnoty IP pro vaši aplikaci. Tím je zajištěna základní úroveň ochrany a standardizovaná výkonnostní základna pro porovnání s jinými výrobky a dodavateli.

Protokoly pro konkrétní aplikace: Vypracujte protokoly o zkouškách ponořením, které odpovídají vašim specifickým provozním podmínkám, včetně aktuálních kapalin, teplotních rozsahů, tlakových cyklů a délky expozice. To odhalí výkonnostní charakteristiky, které IP testování nemůže vyhodnotit.

Přístup k postupnému testování: Proveďte postupné testování, které začíná zrychlenými screeningovými testy k vyloučení zjevně nevhodných produktů, po nichž následuje rozšířené validační testování slibných kandidátů. Tento přístup optimalizuje testovací zdroje a zároveň zajišťuje důkladné hodnocení.

Validační dokumentace

Integrace zkušební zprávy: Kombinujte certifikační dokumenty IP s výsledky ponorných testů, abyste získali komplexní dokumentaci o výkonu. Zahrňte podmínky zkoušek, kritéria přijatelnosti, shrnutí výsledků a doporučení pro konkrétní aplikace.

Specifikace výkonu: Vypracování specifikací výkonu specifických pro danou aplikaci, které zahrnují požadavky na krytí IP i kritéria pro zkoušky ponořením. Tím se zajistí, že specifikace pro zadávání veřejných zakázek budou odpovídat skutečným potřebám výkonu, nikoli pouze standardizovaným hodnotám.

Kvalifikace dodavatele: Použijte výsledky kombinovaného testování ke kvalifikaci dodavatelů a sestavte seznamy schválených dodavatelů. Dodavatelé, kteří jsou schopni poskytnout jak ověření shody s IP, tak ověření specifické pro danou aplikaci, prokazují vynikající technické schopnosti a závazek kvality.

Pokyny pro provádění

Hodnocení rizik: Proveďte posouzení rizik s cílem určit vhodné úrovně validace na základě důsledků selhání, závažnosti prostředí a kritičnosti chráněného zařízení. Vysoce rizikové aplikace odůvodňují rozsáhlou validaci, zatímco standardní aplikace mohou vyžadovat pouze základní shodu s IP.

Analýza nákladů a přínosů: Vyvažujte náklady na validaci s potenciálními náklady na selhání, včetně výměny zařízení, prostojů, bezpečnostních incidentů a problémů s dodržováním předpisů. Komplexní validace často zajišťuje vynikající návratnost investic do kritických aplikací.

Průběžné zlepšování: Využívejte údaje o výkonnosti v terénu ke zpřesnění zkušebních protokolů a kritérií přijatelnosti. Analýza selhání v reálném provozu pomáhá identifikovat nedostatky v testování a zlepšit budoucí validační postupy.

Ve společnosti Bepto jsme vyvinuli komplexní testovací schopnosti, které kombinují certifikaci IP s vlastními protokoly ponorného testování. Naše laboratoř dokáže simulovat mořské prostředí, vystavení chemickým látkám, extrémní teploty a dlouhodobé testování, aby ověřila výkonnost ventilačních zátek pro nejnáročnější aplikace. Tento integrovaný přístup pomohl zákazníkům vyhnout se nákladným poruchám a dosáhnout spolehlivého dlouhodobého výkonu.

Závěr

Kombinace krytí IP a ponorného testování představuje nejspolehlivější přístup k ověřování ventilačních zátek. Zatímco hodnocení IP nabízí standardizovaná měřítka pro srovnání, nemůže zachytit komplexnost reálných provozních podmínek, které určují dlouhodobou spolehlivost.

Úspěšná validace odvzdušňovací zátky vyžaduje pochopení omezení obou zkušebních metod a jejich vhodné použití. Hodnocení IP poskytuje základní ověření základní výkonnosti, zatímco ponorné testování odhaluje výkonnostní charakteristiky specifické pro danou aplikaci, které rozhodují o úspěchu v reálném světě.

U kritických aplikací se nespoléhejte pouze na stupeň krytí IP. Investujte do komplexní validace, která zahrnuje jak standardizované testování, tak protokoly o ponoření specifické pro danou aplikaci. Náklady na řádnou validaci jsou minimální ve srovnání s možnými následky selhání ventilační zátky v náročných prostředích 😉.

Často kladené otázky o testování a ověřování ventilačních zátek

Otázka: Jak dlouho by mělo trvat ponorné testování u venkovních ventilačních zátek?

A: Délka ponorného testování by měla být 168-1000 hodin v závislosti na kritičnosti aplikace a očekávané životnosti. Standardní venkovní aplikace obvykle vyžadují 168-500 hodin, zatímco kritické aplikace mohou vyžadovat více než 1000 hodin s pravidelným vyhodnocováním, které simuluje roky provozu.

Otázka: Zvládnou ventilační zátky s krytím IP67 nepřetržité ponoření?

A: Ventilační zátky s krytím IP67 jsou určeny pro dočasné ponoření do hloubky 1 metru na 30 minut, nikoli pro trvalé ponoření. Pro aplikace s trvalým ponořením zvolte odvzdušňovací zátky s krytím IP68 a hloubkou a dobou trvání, které jsou specifikovány výrobcem a odpovídají vašim požadavkům.

Otázka: Jaké chemikálie bych měl testovat pro aplikace s lodními odvzdušňovacími zátkami?

A: Pro mořské aplikace používejte umělou mořskou vodu (ASTM D1141) nebo přírodní mořskou vodu. Zahrňte vystavení UV záření a teplotní cykly od -20 °C do +70 °C, abyste simulovali reálné mořské podmínky. Doba trvání zkoušky by měla být minimálně 500 hodin pro aplikace na moři.

Otázka: Jak zjistím, zda moje odvzdušňovací zátka neprošla testem ponoření?

A: Mezi indikátory selhání patří viditelné vniknutí vody, ztráta prodyšnosti >50%, změna barvy nebo poškození membrány, bobtnání nebo praskání těsnění a degradace krytu. Před testováním stanovte jasná kritéria vyhovuje/nevyhovuje na základě požadavků vaší aplikace a přijatelných úrovní výkonu.

Otázka: Mám testovat větrací zátky jednotlivě nebo jako součást kompletních systémů skříní?

A: Testujte jak jednotlivě pro validaci komponent, tak jako součást kompletních systémů pro ověření integrace. Individuální testování ověřuje výkonnost komponent, zatímco systémové testování odhaluje interakce, účinky tepelné roztažnosti a instalační proměnné, které ovlivňují výkonnost v reálném světě.

-

Podívejte se na podrobnou tabulku vysvětlující systém krytí IP (Ingress Protection) a čísla, která označují odolnost proti prachu a vodě. ↩

-

Seznamte se s vědeckými poznatky o mikroporézních membránách a o tom, jak umožňují průchod plynu a zároveň blokují průchod kapalinám. ↩

-

Přehled vlastností materiálu EPDM (ethylenpropylen-dien-monomer), elastomeru známého svou vynikající odolností vůči povětrnostním vlivům, ozónu a vodní páře. ↩

-

Porozumět konceptu zrychleného stárnutí, procesu, který se používá k odhadu životnosti výrobku tím, že je vystaven zvýšené zátěži. ↩