Úvod

Molekulární kontaminace z odplyněných materiálů kabelových vývodek může zničit polovodičové destičky, ohrozit optické povlaky a kontaminovat ultravysokovakuové systémy, což způsobuje milionové ztráty výrobků a zpoždění výzkumu, pokud těkavé organické sloučeniny překročí kritické limity čistoty v citlivých výrobních prostředích.

Materiály kabelových vývodek z PTFE a PEEK vykazují nejnižší míru odplyňování <1×10-⁸ torr-L/s-cm² pro aplikace ve vakuu, zatímco speciálně vyvinuté elastomery s nízkou mírou odplyňování a kovové součásti zajišťují spolehlivé těsnění v prostředí čistých prostor vyžadujících Normy čistoty ISO třídy 1-51.

Po deseti letech spolupráce s výrobnami polovodičů, leteckými výrobci a výzkumnými institucemi jsem se naučil, že výběr správných materiálů kabelových vývodek s nízkou úrovní plynatosti není jen o splnění specifikací - jde o prevenci kontaminace, která může zastavit celé výrobní linky nebo ohrozit kritické výzkumné projekty.

Obsah

- Co způsobuje zplodiny v materiálech kabelových vývodek?

- Které materiály mají nejnižší míru zplodin?

- Jak testujete a měříte odplynění?

- Jaké jsou požadavky na různé klasifikace čistých prostor?

- Jak vybrat kabelové vývodky pro aplikace s ultravysokým vakuem?

- Často kladené otázky o materiálech kabelových vývodek s nízkou úrovní emisí plynů

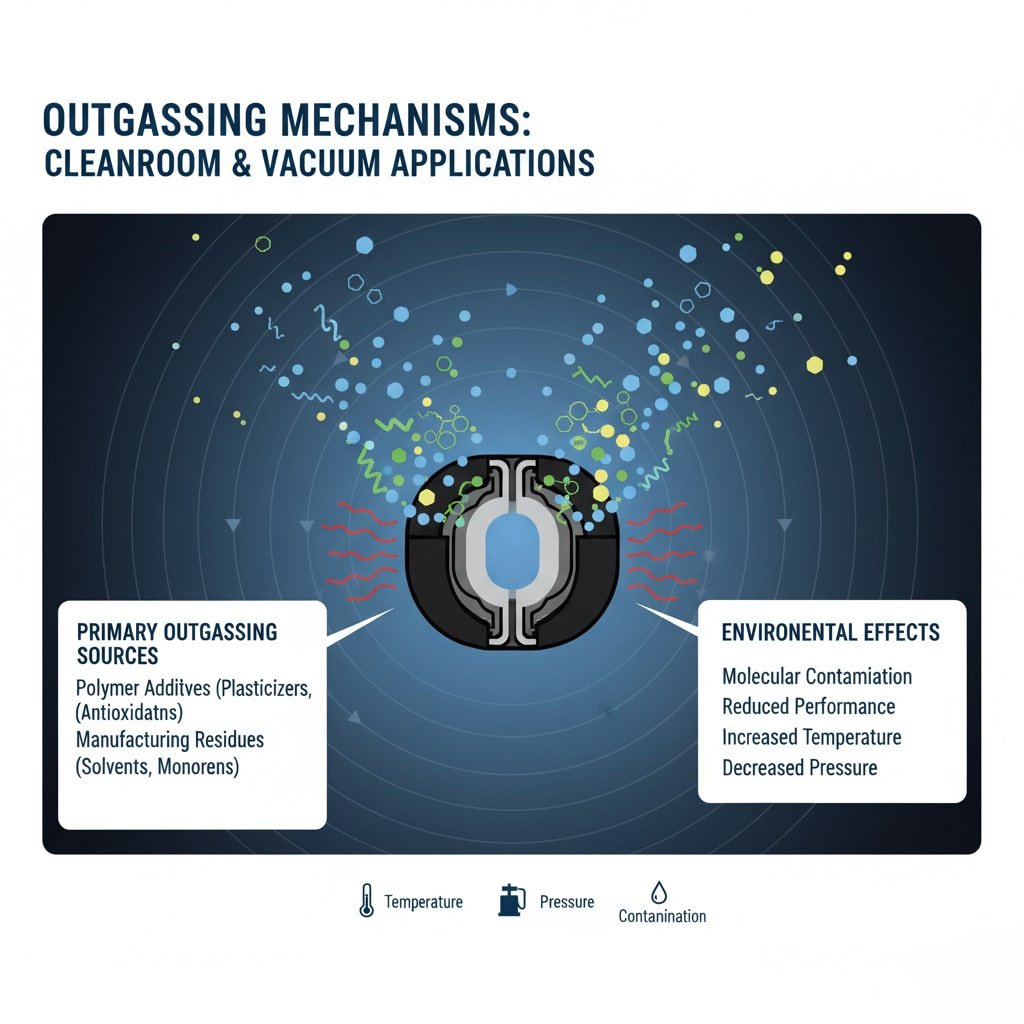

Co způsobuje zplodiny v materiálech kabelových vývodek?

Pochopení mechanismů odplyňování je zásadní pro výběr vhodných materiálů pro aplikace v čistých prostorách a vakuu.

Odplyňování2 dochází k migraci těkavých organických sloučenin, změkčovadel a absorbované vlhkosti z materiálů kabelových vývodek do okolního prostředí, přičemž rychlost emisí exponenciálně roste s teplotou a klesajícím tlakem, čímž vzniká molekulární kontaminace, která může ohrozit citlivé procesy a zařízení.

Primární zdroje zplodin

Polymerní aditiva:

- Plastifikátory zlepšují pružnost, ale zvyšují odplynování

- Antioxidanty zabraňují degradaci, ale mohou se odpařovat.

- Pomocné látky a prostředky pro uvolňování z forem

- Barviva a UV stabilizátory přispívají k emisím

Zbytky z výroby:

- Zbytky rozpouštědel ze zpracování

- Nezreagované monomery a oligomery

- Zbytky katalyzátoru a iniciátoru

- Povrchová kontaminace při manipulaci

Spolupracoval jsem s Dr. Sarah Chenovou, procesní inženýrkou v továrně na polovodiče v Silicon Valley, kde standardní nylonové kabelové vývodky způsobovaly kontaminaci částicemi v čistých prostorách třídy 1, což vedlo ke ztrátě výtěžnosti 15% u pokročilých logických čipů.

Faktory prostředí

Vliv teploty:

- Rychlost vypouštění plynů se zdvojnásobuje s každým zvýšením teploty o 10 °C.

- Tepelné cyklování urychluje uvolňování těkavých látek

- Vysokoteplotní vypalování snižuje dlouhodobé emise

- Aktivační energie určuje teplotní citlivost

Vliv tlaku:

- Nižší tlak zvyšuje hnací sílu pro odplyňování

- Podmínky vakua zabraňují zpětné absorpci

- Režim molekulárního proudění ovlivňuje přenos hmoty

- Rychlost čerpání ovlivňuje rovnovážné koncentrace

Časové závislosti:

- Počáteční výbuch vysokých rychlostí vypouštění plynů

- Postupný pokles podle mocninného zákona

- Dlouhodobé emise v ustáleném stavu

- Vliv stárnutí na vlastnosti materiálu

Továrna Dr. Chena vyžadovala kompletní vyhodnocení a výběr materiálu, aby bylo možné identifikovat materiály kabelových vývodek s rychlostí odplyňování pod 1×10-⁹ torr-L/s-cm², aby byly dodrženy kritické požadavky na čistotu.

Mechanismy kontaminace

Povrchová adsorpce:

- Těkavé sloučeniny kondenzují na chladných površích

- Molekulární vrstvy se časem hromadí

- Desorpcí vzniká sekundární kontaminace

- Kritické povrchové teploty ovlivňují kondenzaci

Chemické reakce:

- Zplodiny reagují s procesními chemikáliemi

- Katalytické účinky na citlivé povrchy

- Koroze a leptání optických součástí

- Tvorba netěkavých zbytků

Generování pevných částic:

- Degradace polymeru vytváří částice

- Tepelné namáhání způsobuje vylučování materiálu

- Mechanické opotřebení vytváří nečistoty

- Elektrostatická přitažlivost koncentruje částice

Které materiály mají nejnižší míru zplodin?

Výběr materiálu je rozhodující pro dosažení velmi nízkých hodnot odplynění v náročných aplikacích.

Polymery PTFE, PEEK a PPS nabízejí rychlost odplyňování pod 1×10-⁸ torr-L/s-cm², zatímco speciálně zpracované elastomery EPDM a FKM zajišťují těsnost s rychlostí pod 1×10-⁷ torr-L/s-cm² a elektrolyticky leštěné součásti z nerezové oceli přispívají k minimální kontaminaci ve vakuových systémech.

Výkonnost polymerních materiálů

Polymery s velmi nízkým obsahem plynů:

| Materiál | Rychlost odplyňování (torr-L/s-cm²) | Teplotní limit | Hlavní výhody | Aplikace |

|---|---|---|---|---|

| PTFE | <1×10-⁹ | 260°C | Chemicky inertní, nízké tření | UHV, polovodiče |

| PEEK | <5×10-⁹ | 250°C | Vysoká pevnost, odolnost proti záření | Letectví a kosmonautika, výzkum |

| PPS | <1×10-⁸ | 220°C | Dobrá chemická odolnost | Automobilový průmysl, elektronika |

| PI (polyimid) | <2×10-⁸ | 300°C | Vysoká teplotní stabilita | Vesmírné aplikace |

Možnosti elastomeru:

- EPDM s nízkým obsahem plynů: <1×10-⁷ torr-L/s-cm²

- Speciálně zpracované FKM: <5×10-⁷ torr-L/s-cm²

- Perfluoroelastomer: <1×10-⁸ torr-L/s-cm²

- Silikon (nízkoemisní): <1×10-⁶ torr-L/s-cm²

Úvahy o kovových součástech

Třídy nerezové oceli:

- 316L elektrolyticky leštěný: <1×10-¹⁰ torr-L/s-cm²

- Standardní povrchová úprava 304: <1×10-⁹ torr-L/s-cm²

- Pasivační úprava snižuje odplyňování

- Drsnost povrchu ovlivňuje míru emisí

Alternativní kovy:

- Hliníkové slitiny s eloxovanou povrchovou úpravou

- Titan pro korozivní prostředí

- Inconel pro vysokoteplotní aplikace

- Měď pro specifické elektrické požadavky

Vzpomínám si na spolupráci s Hansem, inženýrem vakuových systémů ve výzkumném zařízení v Mnichově v Německu, kde potřebovali kabelové vývodky pro svazkovou linku urychlovače částic, která vyžadovala podmínky ultravysokého vakua pod 1×10-¹¹ torrů.

Hansova aplikace vyžadovala celokovové kabelové vývodky s teflonovou izolací a speciálně zpracovaná těsnění, aby bylo dosaženo požadované úrovně vakua bez snížení elektrického výkonu.

Zpracování a účinky ošetření

Příprava povrchu:

- Elektrolýza snižuje plochu povrchu

- Chemické čištění odstraňuje nečistoty

- Pasivační ošetření zlepšuje stabilitu

- Zpracování v řízené atmosféře

Tepelná klimatizace:

- Vakuové vypalování při zvýšené teplotě

- Odstraňuje těkavé látky a vlhkost

- Zrychlené stárnutí pro zajištění stability

- Ověřovací zkoušky kontroly kvality

Zajištění kvality:

- Certifikace a sledovatelnost materiálu

- Dávkové testování z hlediska odplynění

- Statistické řízení procesů

- Balení a manipulace bez kontaminace

Jak testujete a měříte odplynění?

Standardizované zkušební metody zajišťují spolehlivé měření rychlosti odplyňování pro kvalifikaci materiálu.

ASTM E5953 a NASA SP-R-0022A poskytují standardizované zkušební metody pro měření celkových hmotnostních ztrát (TML) a shromážděných těkavých kondenzovatelných materiálů (CVCM) s kritérii přijatelnosti TML <1,0% a CVCM <0,1% pro aplikace v kosmických lodích, zatímco norma ASTM F1408 měří rychlost odplyňování pro aplikace ve vakuu.

Standardní zkušební metody

Screeningová zkouška podle normy ASTM E595:

- 24hodinová expozice při 125 °C ve vakuu

- Měří celkovou ztrátu hmotnosti (TML)

- Sbírá těkavé kondenzovatelné materiály (CVCM)

- Kritéria vyhověl/nevyhověl pro vesmírné aplikace

- Všeobecně uznávaný průmyslový standard

ASTM F1408 Měření rychlosti:

- Průběžné monitorování rychlosti odplyňování

- Charakterizace teplotní a časové závislosti

- Vhodné pro konstrukci vakuových systémů

- Poskytuje kinetické údaje pro modelování

Vlastní testovací protokoly:

- Teplotní profily specifické pro danou aplikaci

- Testování s prodlouženou dobou trvání

- Chemická analýza zplodin

- Hodnocení citlivosti na kontaminaci

Testovací zařízení a postupy

Vakuové systémy:

- Zkušební komory s ultravysokým vakuem

- Analyzátory zbytkových plynů (RGA)

- Kvadrupólové hmotnostní spektrometry

- Systémy měření tlaku

Příprava vzorku:

- Řízené řezání a manipulace

- Měření plochy povrchu

- Předkondiční postupy

- Protokoly o prevenci kontaminace

Analýza dat:

- Výpočty míry vypouštění plynů

- Statistická analýza výsledků

- Arrheniův model pro teplotní efekty

- Předpovědi a extrapolace životnosti

Aplikace pro kontrolu kvality

Kvalifikace materiálu:

- Požadavky na certifikaci dodavatelů

- Ověřování konzistence mezi jednotlivými šaržemi

- Testování validace procesu

- Hodnocení dlouhodobé stability

Monitorování výroby:

- Plány statistického výběru vzorků

- Analýza trendů a kontrolní grafy

- Vyšetřování neshod

- Programy trvalého zlepšování

Ve společnosti Bepto spolupracujeme s certifikovanými zkušebnami, které poskytují komplexní charakterizaci odplyňování pro všechny naše výrobky kabelových vývodek pro čisté prostory a vakuum.

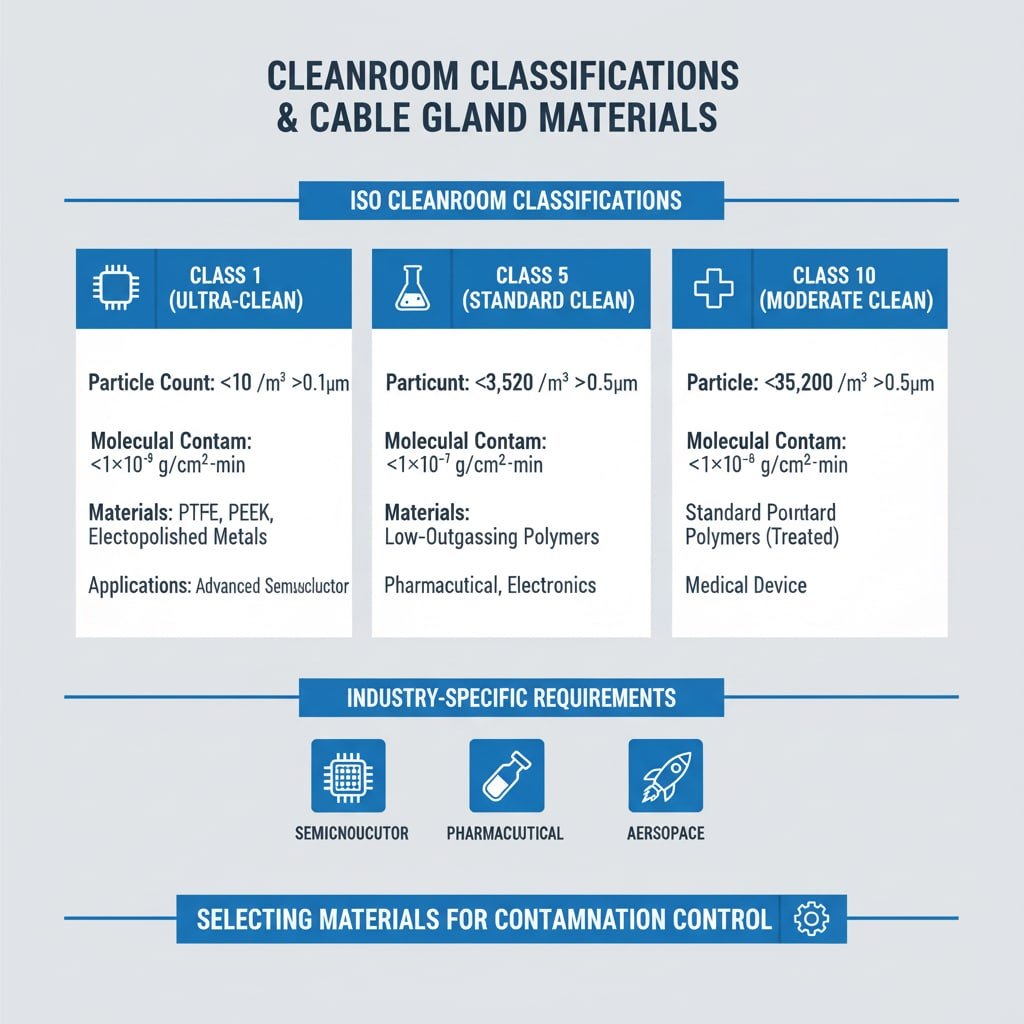

Jaké jsou požadavky na různé klasifikace čistých prostor?

Klasifikace čistých prostor určuje specifické požadavky na materiály a opatření pro kontrolu kontaminace.

Čisté prostory ISO třídy 1 vyžadují materiály kabelových vývodek s tvorbou částic 0,1 μm a molekulární kontaminací <1×10-⁹ g/cm²-min, zatímco prostředí třídy 5 povoluje vyšší limity 0,5 μm a molekulární kontaminaci <1×10-⁷ g/cm²-min pro polovodičovou a farmaceutickou výrobu.

Klasifikace čistých prostor ISO

Požadavky třídy 1 (ultračisté):

- Počet částic: >0,1 μm

- Molekulární kontaminace: <1×10-⁹ g/cm²-min

- Materiály kabelových vývodek: PTFE, PEEK, elektrolyticky leštěné kovy

- Aplikace: Pokročilá polovodičová litografie

Požadavky třídy 5 (Standard Clean):

- Počet částic: 0,5 μm

- Molekulární kontaminace: <1×10-⁷ g/cm²-min

- Materiály kabelových vývodek: Nízkoemisní polymery, upravené kovy

- Aplikace: Farmaceutická výroba, montáž elektroniky

Požadavky třídy 10 (mírně čistá):

- Počet částic: >0,5 μm: <35 200 částic/m³

- Molekulární kontaminace: <1×10-⁶ g/cm²-min

- Materiály kabelových vývodek: Standardní polymery s úpravou

- Aplikace: Výroba zdravotnických prostředků

Požadavky specifické pro dané odvětví

Výroba polovodičů:

- Limity molekulární kontaminace ovzduší (AMC)

- Kontaminace kovovými ionty <1×10¹⁰ atomů/cm²

- Organická kontaminace <1×10¹⁵ molekul/cm²

- Požadavky na distribuci velikosti částic

Farmaceutická výroba:

- Standardy třídy USP pro sterilní výrobu

- Limity biologické zátěže a endotoxinů

- Chemická kompatibilita s čisticími prostředky

- Požadavky na validaci a dokumentaci

Letectví a obrana:

- Úrovně čistoty podle MIL-STD-1246

- Požadavky na kontrolu kontaminace kosmických lodí

- Zkoušky tepelné stability ve vakuu

- Dlouhodobá spolehlivost mise

Spolupracoval jsem s Ahmedem, který řídí farmaceutický výrobní závod v Dubaji ve Spojených arabských emirátech, kde potřebovali kabelové vývodky pro sterilní plnění vyžadující podmínky třídy 5 ISO s dalšími požadavky na biokompatibilitu.

Zařízení společnosti Ahmed vyžadovalo rozsáhlé testování a validaci materiálu, aby bylo zajištěno, že kabelové vývodky splňují požadavky na čistotu i regulační požadavky pro farmaceutickou výrobu.

Úvahy o instalaci a údržbě

Instalační protokoly:

- Obaly kompatibilní s čistými prostory

- Postupy manipulace bez kontaminace

- Čištění a kontrola před instalací

- Požadavky na dokumentaci a sledovatelnost

Požadavky na údržbu:

- Plány pravidelného čištění a kontrol

- Kritéria a postupy pro výměnu

- Programy monitorování kontaminace

- Testování ověřování výkonu

Zajištění kvality:

- Certifikace materiálu a dokumentace

- Postupy kvalifikace instalace (IQ)

- Testování provozní způsobilosti (OQ)

- Validace kvalifikace výkonu (PQ)

Jak vybrat kabelové vývodky pro aplikace s ultravysokým vakuem?

Systémy s ultravysokým vakuem vyžadují specializované konstrukce a materiály kabelových vývodek, aby bylo možné dosáhnout tlaku pod 1×10-⁹ torr.

Kabelové vývodky UHV musí mít celokovovou konstrukci s teflonovou nebo keramickou izolací a musí dosahovat těsnosti <1×10-¹⁰ atm-cc/s helia při zachování elektrického výkonu a spolehlivého utěsnění v mnoha tepelných cyklech od -196 °C do +450 °C.

Požadavky na návrh UHV

Vakuový výkon:

- Základní tlak: <1×10-⁹ torr dosažitelný

- Míra úniku: <1×10-¹⁰ atm-cc/s helia

- Rychlost vypouštění plynů: <1×10-¹² torr-L/s-cm²

- Schopnost tepelného cyklování: -196 °C až +450 °C

Výběr materiálu:

- Konstrukce z nerezové oceli 316L

- PTFE nebo keramická elektrická izolace

- Těsnicí rozhraní kov-kov

- Elektricky leštěné povrchové úpravy

Konstrukční prvky:

- Příruby Conflat (CF) pro kompatibilitu s UHV

- Těsnění nožem s měděnými těsněními

- Minimální vnitřní objem a povrch

- Možnost pečení při teplotě 450 °C pro úpravu

Úvahy o elektrickém výkonu

Požadavky na izolaci:

- Průrazná pevnost při vysokém napětí

- Nízký svodový proud <1 nA

- Teplotní stabilita v provozním rozsahu

- Odolnost proti záření pro specifické aplikace

Materiály vodičů:

- Bezkyslíkatá měď pro nízkou míru zplodin

- Stříbrné nebo zlaté pokovení pro odolnost proti korozi

- Řízené přizpůsobení tepelné roztažnosti

- Konstrukce mechanického odlehčení

Stínění a EMC:

- Průběžná stínicí cesta průchodkou

- Zemní spojení s nízkou impedancí

- Minimální elektromagnetické rušení

- Kompatibilita s citlivými měřeními

Příklady aplikací

Urychlovače částic:

- Požadavky na ultravysoké vakuum

- Prostředí s vysokou radiací

- Přesný elektrický výkon

- Dlouhodobé potřeby spolehlivosti

Zařízení pro analýzu povrchu:

- Systémy elektronové spektroskopie

- Nástroje pro analýzu iontových paprsků

- Mikroskopy se skenovací sondou

- Aplikace hmotnostní spektrometrie

Vesmírné simulační komory:

- Tepelné vakuové zkoušky

- Náklad citlivý na kontaminaci

- Dlouhodobé mise

- Extrémní teplotní cykly

Společnost Bepto nabízí specializovaná řešení kabelových vývodek UHV navržená a testovaná speciálně pro aplikace v ultravysokém vakuu, která zajišťují spolehlivý výkon v nejnáročnějších výzkumných a průmyslových prostředích.

Závěr

Výběr správných materiálů kabelových vývodek pro aplikace v čistých prostorech a vakuu má zásadní význam pro prevenci kontaminace, která může ohrozit citlivé procesy a zařízení. PTFE a PEEK nabízejí nejnižší míru odplyňování pro velmi čisté prostředí, zatímco speciálně zpracované elastomery zajišťují potřebnou těsnost. Pochopení klasifikace čistých prostor a požadavků na vakuum pomáhá zajistit správný výběr materiálu, přičemž třída ISO 1 vyžaduje nejpřísnější materiály a aplikace UHV vyžadují celokovovou konstrukci. Standardizované testovací metody, jako je ASTM E595, poskytují spolehlivé kvalifikační údaje, zatímco správné postupy instalace a údržby udržují dlouhodobý výkon. Ve společnosti Bepto kombinujeme rozsáhlé odborné znalosti materiálů s komplexními možnostmi testování, abychom mohli dodávat řešení kabelových vývodek, která splňují nejnáročnější požadavky na čistotu a vakuum. Nezapomeňte, že investice do správných materiálů s nízkým obsahem plynů dnes zabrání nákladným problémům se znečištěním a zpožděním výroby zítra! 😉

Často kladené otázky o materiálech kabelových vývodek s nízkou úrovní emisí plynů

Otázka: Jakou míru odplynění potřebuji pro kabelové vývodky pro čisté prostory?

A: Čisté prostory třídy 1 ISO vyžadují míru odplynění nižší než 1×10-⁹ g/cm²-min, zatímco prostředí třídy 5 povoluje až 1×10-⁷ g/cm²-min. Materiály PTFE a PEEK obvykle těchto požadavků dosahují při správném zpracování a manipulaci.

Otázka: Lze ve vakuových aplikacích použít standardní kabelové vývodky?

A: Standardní kabelové vývodky s běžnými elastomery a neupraveným povrchem jsou pro vakuové aplikace nevhodné z důvodu vysoké míry odplyňování. Pro tlaky nižší než 1×10-⁶ torr jsou vyžadovány specializované materiály s nízkým obsahem plynů a provedení kompatibilní s vakuem.

Otázka: Jak mohu testovat materiály kabelových vývodek na odplynění?

A: Pro screeningové testy měřící celkové hmotnostní ztráty (TML) a shromážděné těkavé kondenzovatelné materiály (CVCM) použijte normu ASTM E595. Pro vakuové aplikace se používá norma ASTM F1408, která umožňuje měření rychlosti odplyňování. Pro kritické aplikace přijímejte materiály s TML <1,0% a CVCM <0,1%.

Otázka: Jaký je rozdíl mezi požadavky na kabelové vývodky pro čisté prostory a vakuové kabelové vývodky?

A: Aplikace v čistých prostorách se zaměřují na tvorbu částic a molekulární kontaminaci při atmosférickém tlaku, zatímco vakuové aplikace kladou důraz na rychlost odplyňování a těsnost při sníženém tlaku. Vakuové systémy obvykle vyžadují přísnější specifikace materiálů a celokovovou konstrukci.

Otázka: Jak dlouho si kabelové vývodky s nízkým obsahem plynů zachovávají svůj výkon?

A: Správně zvolené a nainstalované kabelové vývodky s nízkým obsahem plynů si zachovávají výkonnost po dobu 5-10 let v čistých prostorách a 10-20 let ve vakuových systémech. Pravidelné sledování a údržba podle protokolů zařízení zajišťují trvalou shodu s požadavky na čistotu.

-

Přečtěte si oficiální normu ISO 14644-1, která definuje klasifikaci čistoty vzduchu podle koncentrace částic v čistých prostorech. ↩

-

Pochopte vědecké principy odplyňování a důvody, proč je kritickým faktorem v prostředí vysokého vakua a čistých prostor. ↩

-

Seznamte se s podrobnostmi normy ASTM E595, která je základní zkušební metodou pro měření odplynovacích vlastností materiálů ve vakuu. ↩