Zelené zabarvení na kabelové vývodce není jen kosmetické - je to tikající časovaná bomba, která ohrožuje celý váš elektrický systém.

Jako Chuck z Bepto jsem viděl, jak koroze ničí zařízení za miliony dolarů. Tento názorný průvodce odhaluje včasné varovné příznaky a osvědčená řešení, jak ochránit vaše kabelové vývodky před korozním poškozením.

Včera mi Hassan volal ze své plošiny na moři - jeho "korozivzdorné" vývodky selhaly po pouhých 18 měsících a způsobily nákladnou odstávku.

Obsah

- Jak vlastně vypadá koroze kabelových vývodek v různých fázích?

- Která prostředí nejvíce urychlují korozi kabelových vývodek?

- Jak vybrat korozivzdorné materiály pro konkrétní aplikaci?

- Jaké jsou nejúčinnější preventivní strategie, které zastaví korozi dříve, než začne?

Jak vlastně vypadá koroze kabelových vývodek v různých fázích?

Koroze nevzniká ze dne na den - probíhá podle předvídatelných vzorců, které se můžete naučit rozpoznat.

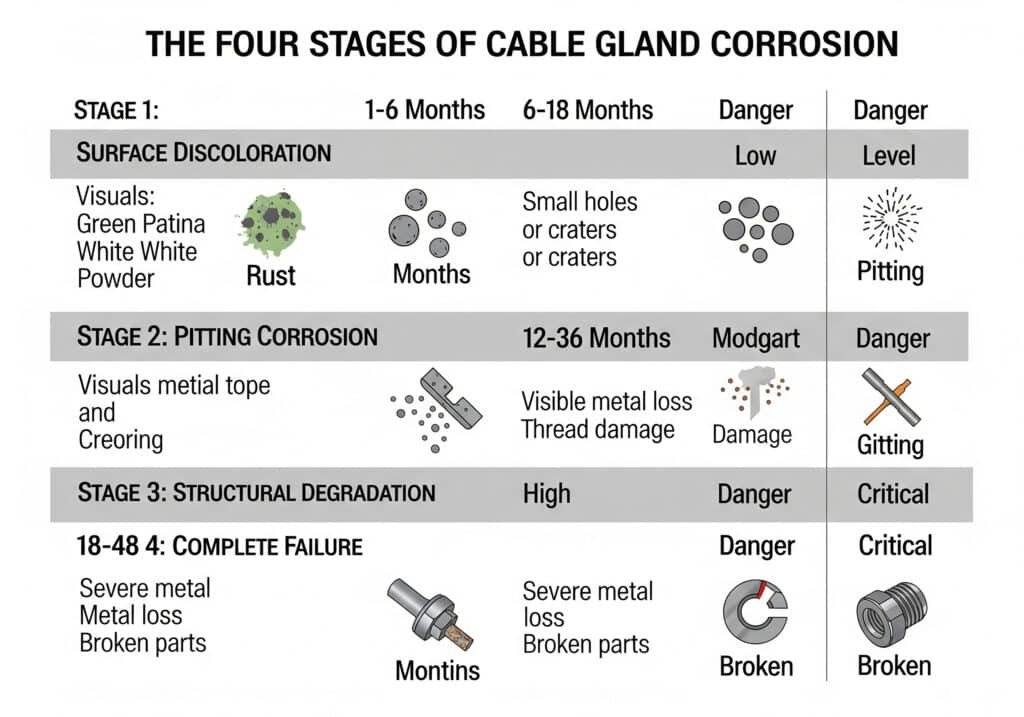

Koroze kabelových vývodek prochází čtyřmi odlišnými vizuálními fázemi: změna barvy povrchu, tvorba důlků, strukturální degradace a úplné selhání těsnění - každá z nich vyžaduje různé strategie zásahu.

Čtyři fáze koroze kabelových vývodek

Fáze 1: Zbarvení povrchu (měsíce 1-6)

- Mosazné vývodky: Tvorba zelené patiny (oxidace mědi)

- Ocelové vývodky: Světle hnědé rezavé skvrny

- Hliníkové vývodky: Bílé práškové usazeniny

- Potřebná opatření: Vyčistěte a naneste ochranný nátěr

Fáze 2: Důlková koroze (měsíce 6-18)

- Vizuální znaky: Malé otvory nebo krátery v kovovém povrchu

- Kritické oblasti: místa záběru závitu, styčné plochy těsnění

- Stupeň nebezpečí: Mírná - může být ohroženo krytí IP

- Potřebná opatření: Okamžitě vyměňte, prošetřete příčinu

Tato nebezpečná forma lokální koroze, tzv. Důlková koroze1, může rychle narušit strukturální integritu součásti.

Fáze 3: Strukturální degradace (měsíce 12-36)

- Vizuální znaky: Viditelné ztráty kovu, poškození závitů, uvolněné součásti.

- Dopad na výkon: Ztráta upínací síly, hrozící selhání těsnění

- Stupeň nebezpečí: Vysoká - ohrožení elektrické bezpečnosti

- Potřebná opatření: Nouzová výměna, kontrola systému

Fáze 4: úplné selhání (měsíce 18-48)

- Vizuální znaky: Silný úbytek kovu, zlomené součásti, viditelné mezery.

- Dopad na výkon: Úplné selhání těsnění, vniknutí vlhkosti, potenciální zkraty.

- Stupeň nebezpečí: Kritické - bezprostřední bezpečnostní riziko

- Potřebná opatření: Vypnutí systému, kompletní výměna

Příklady skutečné koroze z mých souborů

Davidova katastrofa: Jeho dodavatelský tým zvolil pro pobřežní instalaci standardní mosazné vývodky, aby ušetřil peníze. Po osmi měsících jsem obdržel fotografie, na kterých bylo vidět, že každá vývodka je ve druhém stupni. Slaný vzduch urychlil korozi nad běžnou míru.

Oprava: Nahradili jsme je našimi vývodkami z nerezové oceli 316L pro námořní použití. Po třech letech vypadají stále jako nové.

Graf rozpoznávání korozních vzorů

| Materiál | Časné příznaky | Pokročilé značky | Typická životnost |

|---|---|---|---|

| Mosazné | Zelená patina, odbarvení nití | Hluboké vrypy, zadření závitu | 2-5 let (námořní: 6-18 měsíců) |

| Uhlíková ocel | Hnědé rezavé skvrny | Odlupování, ztráta struktury | 1-3 roky (venkovní) |

| Nerezová ocel 304 | Drobné změny barvy | Štěrbinová koroze | 5-15 let |

| Nerezová ocel 316L | Minimální změna | Vzácné lokální důlkové vrypy | 15-25+ let |

Která prostředí nejvíce urychlují korozi kabelových vývodek?

Ne všechny instalace jsou stejné - některá prostředí jsou akcelerátory koroze, které vyžadují zvláštní pozornost.

Námořní prostředí, zařízení na zpracování chemikálií a místa s vysokou vlhkostí a cyklickým střídáním teplot vytvářejí nejagresivnější korozivní podmínky, které vyžadují specializovaný výběr materiálů a strategie ochrany.

Síň slávy korozního zrychlení

#1 Námořní/podmořské prostředí

- Korozní faktory: Solná mlha, vysoká vlhkost, střídání teplot

- Rychlost zrychlení: 5-10x vyšší rychlost koroze než normálně

- Největší hrozba: Chloridem indukovaná důlková koroze2

- Požadavek na materiál: Minimálně 316L nerezová ocel

#2 Závody na zpracování chemikálií

- Korozní faktory: Výpary kyselin, stříkající chemikálie, vysoké teploty.

- Rychlost zrychlení: 3-8násobek normální rychlosti

- Největší hrozba: Chemické působení na kovové povrchy

- Požadavek na materiál: Hastelloy nebo specializované slitiny pro náročné aplikace

#3 Čistírny odpadních vod

- Korozní faktory: Sirovodík, čpavek, vlhkost

- Rychlost zrychlení: 4-6násobek normální rychlosti

- Největší hrozba: Mikrobiologicky ovlivněná koroze (MIC)3

- Požadavek na materiál: 316L nerezová ocel s řádným větráním

#4 Závody na zpracování potravin

- Korozní faktory: Čisticí chemikálie, pára, cyklování teplot

- Rychlost zrychlení: 2-4x vyšší než normální rychlost

- Největší hrozba: Korozní praskání pod napětím4 z čisticích prostředků

- Požadavek na materiál: nerezová ocel 316L, materiály schválené FDA

Hassanova lekce o plošině na moři

Hassanova plošina v Perském zálivu představuje největší výzvu v oblasti koroze:

- Solný sprej 24/7

- Teplotní výkyvy od 15 °C do 55 °C

- Vysoká vlhkost (80-95%)

- Vítr plný písku

Jeho původní mosazné žlázy vydržely 18 měsíců. Naše vývodky z oceli 316L pro námořní použití? Po 4 letech stále fungují. Tajemství? Pochopení toho, že námořní prostředí vyžaduje ochranu vojenské úrovně.

Posouzení rizika koroze životního prostředí

Vysoce rizikové prostředí (vyžadují se specializované materiály):

- Do 1 km od oceánu

- Prostory pro chemické zpracování

- Zařízení na čištění odpadních vod

- Průmyslové mycí prostory

Prostředí se středním rizikem (doporučená nerezová ocel 316):

- Venkovní průmyslové instalace

- Vnitřní prostory s vysokou vlhkostí

- Oblasti s expozicí čisticím chemikáliím

Prostředí s nízkým rizikem (přijatelné standardní materiály):

- Vnitřní řídicí místnosti

- Suché průmyslové prostředí

- Klimaticky řízená zařízení

Jak vybrat korozivzdorné materiály pro konkrétní aplikaci?

Výběr materiálu není o výběru nejdražší varianty, ale o přizpůsobení materiálu konkrétním korozivním hrozbám.

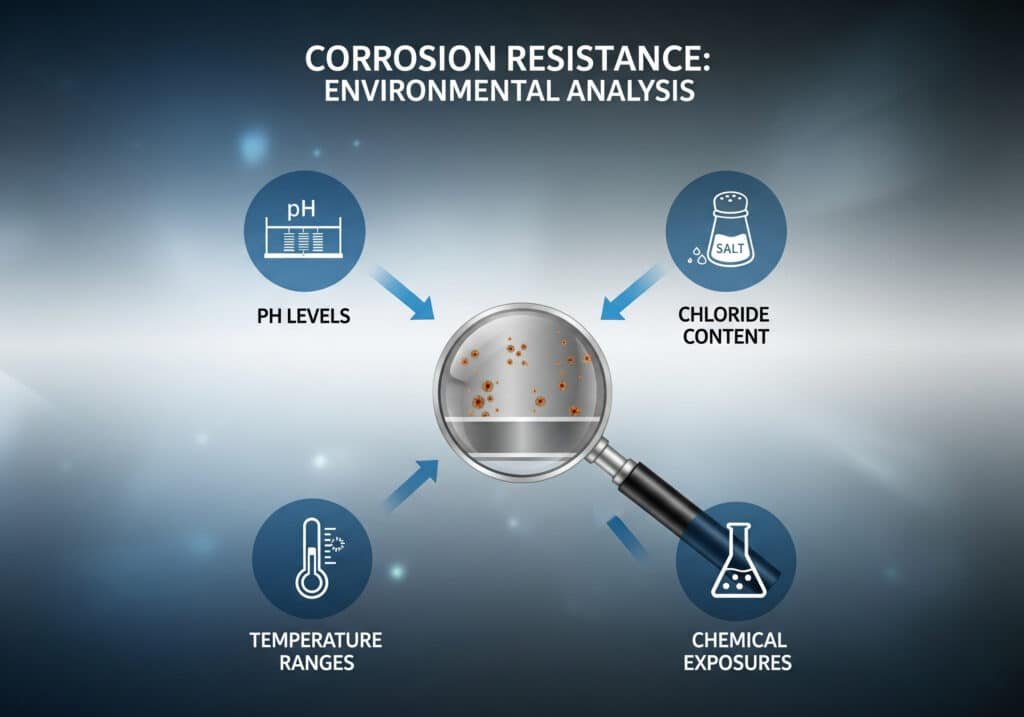

Účinná odolnost proti korozi vyžaduje analýzu úrovně pH, obsahu chloridů, teplotního rozsahu a vystavení chemickým látkám ve vašem konkrétním prostředí, aby bylo možné vybrat materiály s prokázanou odolností vůči těmto podmínkám.

Strom rozhodování o výběru materiálu

Krok 1: Posuzování životního prostředí

- Expozice chloridům: 1000 ppm (vysoká)

- Rozsah pH: 8 (zásadité)

- Teplota: 100 °C (vysoká)

- Expozice chemickým látkám: Žádné, mírné čisticí prostředky, agresivní chemikálie

Krok 2: Matice pro porovnávání materiálů

| Typ prostředí | Doporučený materiál | Alternativní | Vyhněte se |

|---|---|---|---|

| Mořské prostředí/vysoký obsah chloridů | Nerezová ocel 316L | Duplexní nerez | Mosaz, uhlíková ocel |

| Chemické zpracování | Hastelloy C-276 | Nerezová ocel 316L | Všechny ostatní |

| Zpracování potravin | 316L nerez (FDA) | 304 Nerezová ocel | Mosaz (obsah olova) |

| Všeobecný průmysl | 304 nerezová ocel | Mosaz (suché oblasti) | Uhlíková ocel |

| Vnitřní/kontrolované | Mosaz nebo nylon | 304 Nerezová ocel | Žádné |

Porozumění třídám nerezové oceli

Nerezová ocel 304 (18-8)

- Složení: 18% chrom, 8% nikl

- Nejlepší pro: Obecné průmyslové prostředí s nízkým obsahem chloridů

- Omezení: Náchylný na chloridové vrypy

- Náklady: Základní ceny nerezové oceli

Nerezová ocel 316L (18-10-2)

- Složení: 18% chromu, 10% niklu, 2% molybdenu.

- Nejlepší pro: Mořské prostředí, chemické prostředí, prostředí s vysokým obsahem chloridů

- Výhody: Vynikající odolnost proti důlkové a štěrbinové korozi

- Náklady: 20-30% premium nad 304

Duplexní nerezová ocel (2205)

- Složení: 22% chromu, 5% niklu, 3% molybdenu.

- Nejlepší pro: Extrémní mořské aplikace s vysokým zatížením

- Výhody: Dvojnásobná pevnost oproti 316L, vynikající odolnost proti korozi.

- Náklady: 40-60% prémium nad 316L

Davidův příběh o úspěšném výběru materiálu

Davidovo německé zařízení zpracovává chemikálie s pH v rozmezí 2-12. Jeho původní mosazné vývodky během několika měsíců selhaly v důsledku napadení kyselinou.

Náš proces řešení:

- Analýza životního prostředí: Jako primární hrozba byly identifikovány výpary kyseliny sírové.

- Testování materiálů: Doporučuje se 316L pro středně těžké oblasti, Hastelloy pro těžké oblasti.

- Postupné provádění: Začalo se s 316L v 80% místech, Hastelloy v kritických oblastech.

- Výsledek: Nulové korozní poruchy za 3 roky, úspora nákladů na 40% oproti instalaci s plným Hastelloyem.

Speciální aplikační materiály

Pro extrémní chemická prostředí:

- Hastelloy C-276: Nejvyšší chemická odolnost

- Inconel 625: Vysoká teplota + odolnost proti korozi

- Monel 400: Odolnost vůči mořské vodě a kyselinám

Pro specializované aplikace:

- Titan: Letectví a kosmonautika, extrémní mořské prostředí

- Tantal: Silně kyselé prostředí

- S teflonovou vložkou: Chemická kompatibilita s pevností kovů

Jaké jsou nejúčinnější preventivní strategie, které zastaví korozi dříve, než začne?

Prevence stojí v porovnání s výměnou jen drobné - zde je návod, jak chránit svou investici od prvního dne.

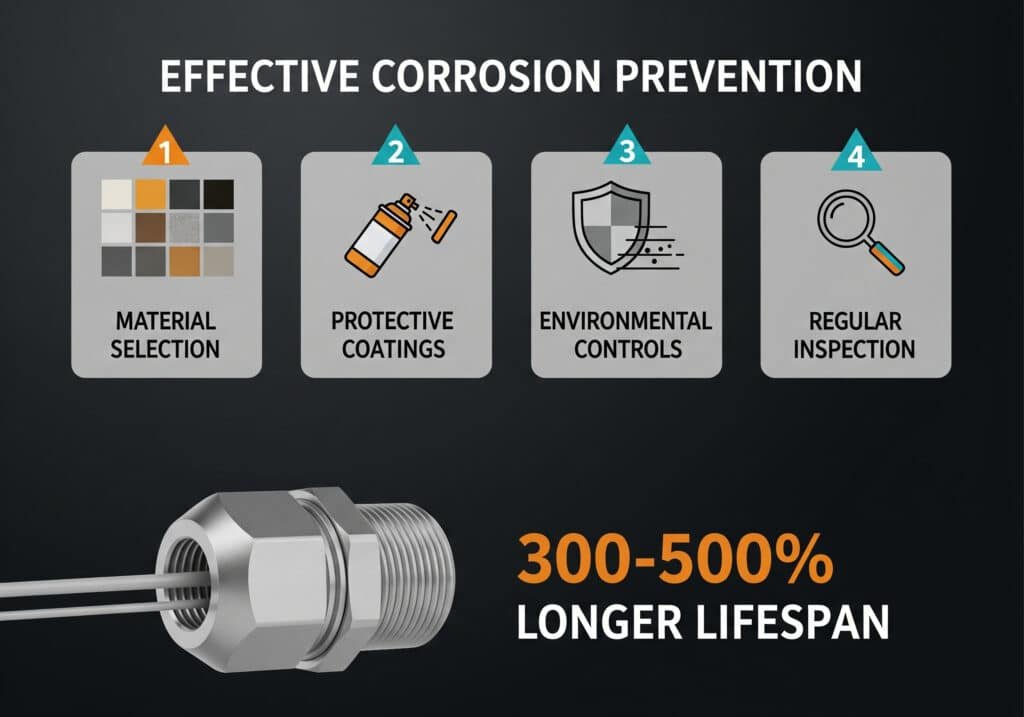

Účinná prevence koroze kombinuje správný výběr materiálu, ochranné nátěry, kontrolu prostředí a pravidelné kontrolní protokoly, které prodlužují životnost kabelových vývodek o 300-500% v agresivním prostředí.

Pětiúrovňová obranná strategie

Vrstva 1: Výběr materiálu (základ)

- Zvolte si materiály dimenzované na 2× vyšší náročnost prostředí, než očekáváte.

- Zvažte galvanická kompatibilita5 s okolními kovy

- Zohlednění dostupnosti údržby pro budoucí kontroly

Vrstva 2: Ochranné nátěry (štít)

- Mořské prostředí: Základní nátěr bohatý na zinek + epoxidový vrchní nátěr

- Expozice chemickým látkám: Chemicky odolné fluoropolymerové povlaky

- Vysoká teplota: Tepelně bariérové nátěry na bázi keramiky

- Tip pro použití: Příprava povrchu je 80% úspěchu nátěru

Vrstva 3: Kontrola prostředí (bariéra)

- Ventilace: Snížení vlhkosti a koncentrace chemických par

- Odvodnění: Zabraňuje hromadění vody v okolí žláz

- Katodická ochrana: Pro podzemní nebo ponořené instalace

- Vysoušedla: Kontrola vlhkosti v uzavřených prostorách

Vrstva 4: Osvědčené postupy instalace (základ)

- Správný točivý moment: Přílišné utažení vytváří místa koncentrace napětí

- Složení vlákna: Na závitové spoje používejte mořský antikorozní prostředek.

- Výběr těsnění: Zvolte chemicky kompatibilní těsnicí materiály

- Příprava kabelů: Zajistěte správnou integritu pláště kabelu

Vrstva 5: Kontrola a údržba (včasné varování)

- Měsíční vizuální kontroly: Hledejte změny barvy, usazeniny, poškození

- Každoroční podrobná kontrola: Kontrola krouticího momentu, neporušenosti těsnění, stavu povlaku

- Monitorování životního prostředí: Sledování pH, hladiny chloridů, teplotních cyklů

- Prediktivní náhrada: Vyměňte před poruchou, ne po ní

Hassanův úspěšný příběh prevence

Po počáteční havárii způsobené korozí zavedl Hassan náš kompletní preventivní program:

Investice v roce 1:

- Modernizováno na vývodky 316L pro lodě: $25,000

- Ochranný nátěrový systém: $8,000

- Monitorování životního prostředí: $5,000

- Celkem: $38,000

Výsledky po 4 letech:

- Nulový počet poruch způsobených korozí

- Vyhnuté náklady na výměnu: $150 000+

- Odstranění 3 nouzových vypnutí

- ROI: 400%+ návratnost investice

Průvodce výběrem nátěru

| Životní prostředí | Primer | Vrchní nátěr | Očekávaná životnost |

|---|---|---|---|

| Námořní | Epoxidová pryskyřice s vysokým obsahem zinku | Polyuretan | 10-15 let |

| Chemické | Základní nátěr odolný vůči kyselinám | Fluoropolymer | 8-12 let |

| Vysoká teplota | Keramický nátěr | Silikonový vrchní lak | 5-8 let |

| Všeobecný průmysl | Epoxidový nátěr | Akrylový vrchní nátěr | 7-10 let |

Kontrolní seznam, který dávám každému zákazníkovi

Měsíční vizuální kontrola (5 minut na žlázu):

- Zbarvení povrchu nebo usazeniny

- Viditelná koroze nebo důlková koroze

- Uvolněné součásti nebo hardware

- Poškození nebo odlupování nátěru

- Hromadění vody nebo zabarvení

Roční podrobná kontrola (30 minut na kritickou žlázu):

- Ověření točivého momentu pomocí kalibrovaných nástrojů

- Zkouška integrity těsnění

- Posouzení stavu závitu

- Měření tloušťky povlaku

- Dokumentace stavu životního prostředí

Červené vlajky, které vyžadují okamžitou akci:

- Jakékoli viditelné vrypy nebo ztráty kovu

- Zelené/bílé korozní usazeniny

- Uvolněné nebo poškozené závity

- Narušené těsnicí povrchy

- Důkazy galvanické koroze

Analýza nákladů a přínosů: Prevence vs. náhrada

Náklady na prevenci (na žlázu):

- Upgrade materiálu: $15-50

- Ochranný povlak: $10-25

- Osvědčené instalační postupy: $5-15

- Celkové náklady na prevenci: $30-90

Náklady na výměnu (na jednu selhanou žlázu):

- Nouzová náhradní žláza: $50-200

- Práce při výměně: $100-300

- Náklady na prostoje: $500-5 000

- Celkové náklady při selhání: $650-5,500

Matematika: Prevence se vyplatí, pokud zabrání jen jednomu selhání z 20-50 žláz.

Závěr

Včas rozpoznejte korozi, vyberte správné materiály a zaveďte preventivní strategie - závisí na tom spolehlivost vašeho elektrického systému.

Časté dotazy o korozi kabelových vývodek

Otázka: Jak rychle se může koroze kabelových vývodek stát nebezpečnou?

A: V agresivním mořském prostředí mohou mosazné vývodky během 6-12 měsíců vytvořit důlky ohrožující bezpečnost. Nerezové vývodky obvykle poskytují ve stejných podmínkách spolehlivou službu po dobu 15-25 let.

Otázka: Lze opravit zkorodované kabelové vývodky, nebo je nutné je vyměnit?

A: Jakmile se objeví důlková nebo strukturální koroze, je jedinou bezpečnou možností výměna. Opravy ohrožují stupeň krytí IP a elektrickou bezpečnost. Povrchovou korozi v raném stádiu lze někdy vyčistit a chránit nátěry.

Otázka: Jaký je rozdíl mezi galvanickou a chemickou korozí?

A: Ke galvanické korozi dochází při styku různorodých kovů za přítomnosti vlhkosti, kdy vzniká efekt baterie. Chemická koroze vzniká přímým chemickým působením kyselin, solí nebo jiných agresivních látek. Obě vyžadují různé strategie prevence.

Otázka: Jsou nylonové kabelové vývodky odolné vůči korozi?

A: Nylonové vývodky nekorodují jako kovy, ale mohou degradovat působením UV záření, chemickými látkami nebo praskáním pod napětím. Jsou vynikající pro chemicky agresivní prostředí, kde by kovové vývodky rychle selhaly.

Otázka: Jak zjistím, zda mé prostředí vyžaduje kabelové vývodky z nerezové oceli?

A: Pokud se nacházíte do 1 km od oceánu, v oblasti s chemickým zpracováním nebo v případě pravidelného chemického čištění, doporučujeme použít nerezovou ocel. V případě pochybností je malý příplatek za nerezovou ocel 316L vynikající pojistkou proti poruchám způsobeným korozí.

-

Porozumět elektrochemickému mechanismu důlkové koroze a důvodům, proč se jedná o lokalizovanou a nebezpečnou formu degradace kovů. ↩

-

Zjistěte, jak chloridové ionty napadají pasivní ochrannou vrstvu nerezové oceli, což vede ke vzniku důlkové koroze. ↩

-

Prozkoumejte složitý proces mikrobiologicky ovlivněné koroze (MIC) a zjistěte, jak mohou bakterie urychlit rozklad kovů. ↩

-

Objevte podmínky, které vedou ke vzniku korozního praskání (Stress Corrosion Cracking - SCC), což je mechanismus poruchy způsobený kombinací tahového napětí a korozního prostředí. ↩

-

Projděte si tabulku galvanické řady, abyste pochopili elektrochemický potenciál různých kovů a zabránili galvanické korozi. ↩