Selhání nevýbušného zařízení v nebezpečném prostředí může mít za následek katastrofické události, přičemž nesprávná konstrukce cesty plamene je zodpovědná za 60% z Ex d1 selhání skříní podle bezpečnostních zpráv z oboru. Mnoho konstruktérů se snaží pochopit složitý vztah mezi geometrií dráhy plamene, tolerancemi povrchové úpravy a účinností ochrany proti výbuchu, což často vede k chybám ve specifikacích, které ohrožují bezpečnost.

Nevýbušné kabelové průchodky využívají přesně navržené cesty plamene se specifickým poměrem délky a mezery (obvykle minimálně 25:1), tolerancí drsnosti povrchu pod Ra 6,3 μm a rozměry mezer udržovanými v rozmezí ±0,05 mm, aby se zabránilo přenosu plamene spoji. Konstrukce dráhy plamene vytváří dostatečnou chladicí plochu, která snižuje teplotu hořících plynů pod teplotu vznícení dříve, než mohou uniknout ze skříně, což zajišťuje vnitřní bezpečnost ve výbušném prostředí.

V loňském roce se na nás obrátil Ahmed Hassan, bezpečnostní inženýr v petrochemickém závodě v Dubaji, když zjistil, že jejich "ekvivalentní" nevýbušné kabelové vývodky selhávají. ATEX2 certifikační testy. Tolerance dráhy plamene byly nekonzistentní, přičemž některé jednotky vykazovaly mezery přesahující 0,3 mm - což je daleko za maximální hodnotou 0,15 mm pro jejich použití ve skupině IIC. Naše přesně zpracované kabelové vývodky Ex d s ověřenou geometrií dráhy plamene jim pomohly dosáhnout certifikační shody 100%! 😊

Obsah

- Proč je konstrukce dráhy plamene u nevýbušných kabelových vývodek kritická?

- Jak ovlivňují požadavky na tolerance výkonnost v nevýbušném provedení?

- Jaké jsou klíčové parametry návrhu pro efektivní plamenné dráhy?

- Jak ovlivňují různé skupiny plynů požadavky na konstrukci kabelových vývodek?

- Jaké metody kontroly kvality zajišťují konzistentní výkon plamenné dráhy?

- Často kladené otázky o nevýbušných kabelových vývodkách

Proč je konstrukce dráhy plamene u nevýbušných kabelových vývodek kritická?

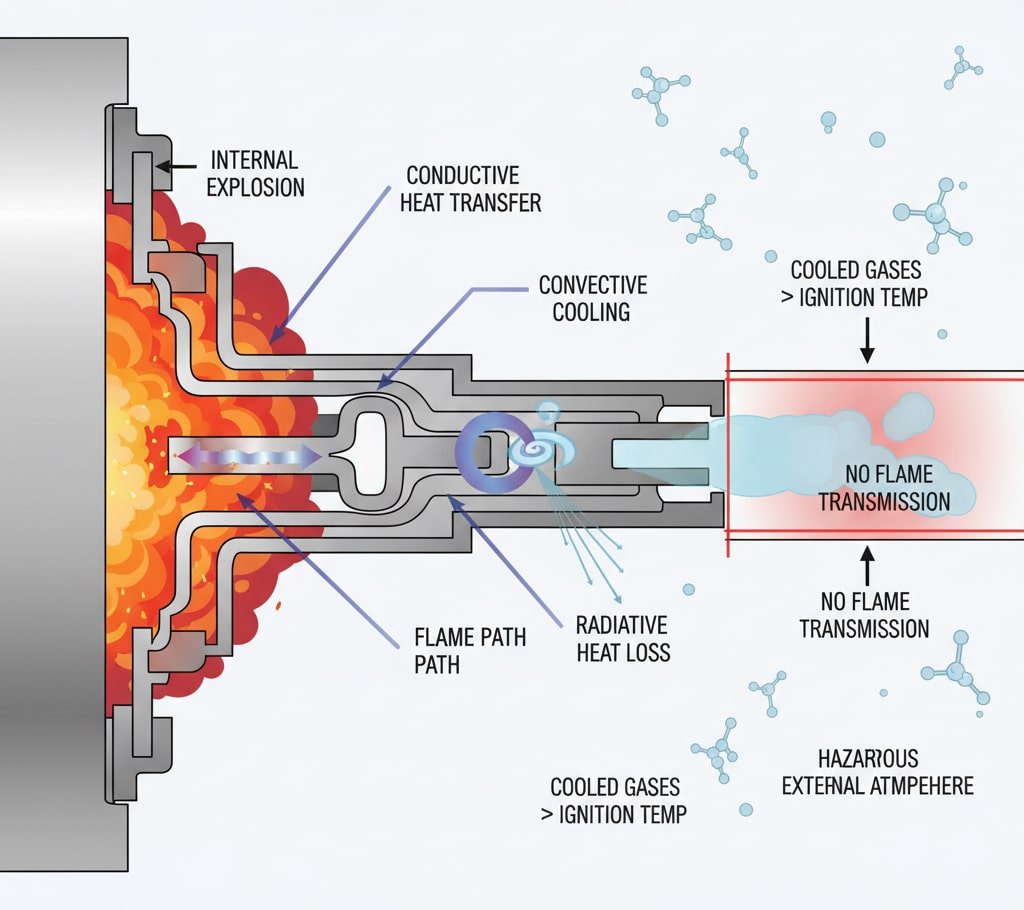

Základní princip nevýbušné ochrany spočívá v omezení vnitřních výbuchů a zabránění přenosu plamene do vnějšího nebezpečného prostředí prostřednictvím přesně navržených cest plamene.

Konstrukce dráhy plamene má zásadní význam, protože vytváří řízenou chladicí zónu, která snižuje teplotu spalin pod bod vzplanutí vnější výbušné atmosféry. Geometrie dráhy plamene musí zajistit dostatečnou dobu kontaktu s povrchem (obvykle 0,5-2 milisekundy), aby bylo možné absorbovat tepelnou energii expandujících plynů a zároveň zachovat integritu konstrukce při tlacích výbuchu až 20 barů. Správná konstrukce zabraňuje průrazu plamene, který by mohl zapálit okolní výbušné plyny.

Fyzika zhášení plamene

Při vnitřním výbuchu v krytu Ex d slouží cesta plamene jako tepelná bariéra, která postupně ochlazuje unikající plyny. Mechanismus chlazení funguje prostřednictvím tří základních způsobů přenosu tepla:

Vodivý přenos tepla: Kovové povrchy dráhy plamene absorbují tepelnou energii z horkých spalin, přičemž rychlost přenosu tepla závisí na materiálu. tepelná vodivost3 a kontaktní plochy.

Konvekční chlazení: Turbulentní proudění plynu úzkými kanály dráhy plamene zvyšuje koeficienty přenosu tepla a zvyšuje účinnost chlazení nucenou konvekcí.

Radiační tepelné ztráty: Vysokoteplotní plyny vyzařují tepelné záření, které je absorbováno okolními kovovými povrchy, což přispívá k celkovému snížení teploty.

Naše přesně opracované dráhy plamene dosahují rychlosti ochlazování 800-1200 °C za milisekundu, což zajišťuje, že teplota plynu klesne pod 200 °C před dosažením vnější atmosféry - což je mnohem méně než typické teploty vznícení uhlovodíků 300-500 °C.

Jak ovlivňují požadavky na tolerance výkonnost v nevýbušném provedení?

Výrobní tolerance přímo ovlivňují účinnost dráhy plamene, přičemž i malé odchylky mohou ohrozit nevýbušnou integritu a shodu s certifikací.

Požadavky na tolerance ovlivňují nevýbušnost tím, že řídí kritické rozměry mezer, které určují účinnost zhášení plamenem. Tolerance mezer musí být dodrženy v rozmezí ±0,02-0,05 mm v závislosti na klasifikaci skupiny plynů, přičemž skupina IIC vyžaduje nejpřísnější tolerance kvůli vysoké rychlosti šíření plamene vodíku. Tolerance povrchové úpravy pod Ra 6,3 μm zajišťují konzistentní charakteristiky přenosu tepla, zatímco tolerance závitů kontrolují opakovatelnost montáže a dlouhodobou těsnost.

Specifikace kritické tolerance

| Parametr | Skupina IIA | Skupina IIB | Skupina IIC |

|---|---|---|---|

| Maximální mezera | 0,20 mm | 0,15 mm | 0,10 mm |

| Tolerance mezer | ±0,05 mm | ±0,03 mm | ±0,02 mm |

| Povrchová úprava | Ra 6,3 μm | Ra 3,2 μm | Ra 1,6 μm |

| Tolerance závitu | 6H/6g | 5H/6g | 4H/5g |

David Mitchell, vedoucí údržby v závodě na zpracování chemikálií v Manchesteru ve Velké Británii, to zažil na vlastní kůži, když jejich kabelové vývodky začaly selhávat při rutinních kontrolních testech. Vyšetřování odhalilo, že rozměry mezer se v důsledku tepelného cyklování a koroze zvětšily o 0,08 mm, což překročilo limity skupiny IIB. Naše přesné výrobní procesy udržují tolerance v rozmezí ±0,02 mm i po 10 letech provozu, což zajišťuje stálou bezpečnost.

Dopad výrobního procesu

Přesnost CNC obrábění: Naše pětiosá CNC obráběcí centra udržují polohovou přesnost v rozmezí ±0,01 mm, což zajišťuje konzistentní geometrii dráhy plamene ve všech výrobních dávkách.

Ověřování kontroly kvality: Každá nevýbušná kabelová vývodka prochází rozměrovým ověřením pomocí souřadnicové měřicí stroje (CMM)4 s rozlišením 0,005 mm, dokumentující shodu s požadavky na certifikaci.

Konzistence materiálu: Používáme certifikovanou nerezovou ocel 316L s řízenou strukturou zrn a tvrdostí povrchu, abychom zajistili předvídatelné tepelné a mechanické vlastnosti v celé konstrukci dráhy plamene.

Jaké jsou klíčové parametry návrhu pro efektivní plamenné dráhy?

Efektivní návrh dráhy plamene vyžaduje pečlivou optimalizaci mnoha geometrických a materiálových parametrů, aby bylo dosaženo spolehlivého omezení výbuchu v různých provozních podmínkách.

Mezi klíčové konstrukční parametry patří poměr délky dráhy plamene a mezery (pro většinu aplikací minimálně 25:1), optimalizace povrchu pro maximální přenos tepla, délka záběru závitu (minimálně 5 plných závitů), tepelné vlastnosti materiálu a konfigurace spoje. Dráha plamene musí poskytovat dostatečnou chladicí plochu při zachování mechanické pevnosti při výbušných tlacích, přičemž konstrukční výpočty se ověřují rozsáhlými zkušebními a certifikačními protokoly.

Úvahy o geometrickém návrhu

Poměr délky a mezery: Tento základní parametr určuje účinnost chlazení, přičemž delší dráhy poskytují větší plochu pro přenos tepla. Typické poměry se pohybují od 25:1 pro aplikace skupiny IIA do 40:1 pro aplikace skupiny IIC.

Optimalizace profilu vlákna: Modifikované profily závitů zvětšují kontaktní plochu o 30-40% ve srovnání se standardními závity, což zlepšuje přenos tepla při zachování mechanické pevnosti.

Kontrola drsnosti povrchu: Řízená struktura povrchu optimalizuje koeficienty přestupu tepla a zároveň zabraňuje zrychlení proudění plynu, které by mohlo snížit účinnost chlazení.

Kritéria výběru materiálu

Tepelná vodivost: Materiály s vysokou tepelnou vodivostí (slitiny mědi, hliníkový bronz) zajišťují vynikající přenos tepla, ale mohou být málo odolné proti korozi v drsném prostředí.

Odolnost proti korozi: Nerezové oceli třídy 316L a duplex 2205 nabízejí vynikající odolnost proti korozi při zachování odpovídajících tepelných vlastností pro většinu aplikací.

Mechanické vlastnosti: Mez kluzu vyšší než 300 MPa zajišťuje strukturální integritu při tlacích při výbuchu a únavovou odolnost, která je důležitá pro cyklické aplikace.

Jak ovlivňují různé skupiny plynů požadavky na konstrukci kabelových vývodek?

Klasifikace skupin plynů přímo ovlivňuje konstrukční parametry dráhy plamene, přičemž nebezpečnější plyny vyžadují stále přísnější geometrické a toleranční specifikace.

Různé skupiny plynů mají vliv na konstrukci kabelových vývodek, protože se liší. Maximální experimentální bezpečná mezera (MESG)5 a požadavky na energii vznícení. Plyny skupiny IIA (propan, butan) umožňují větší mezery v dráze plamene až do 0,9 mm, plyny skupiny IIB (ethylen, sirovodík) vyžadují mezery pod 0,5 mm, zatímco plyny skupiny IIC (vodík, acetylen) vyžadují velmi přesné mezery pod 0,3 mm. Konstrukční výpočty musí zohlednit jedinečné charakteristiky hoření a rychlosti šíření plamene každé skupiny plynů.

Charakteristika skupiny plynů

| Skupina Gas Group | Reprezentativní plyny | Rozsah MESG | Výzvy v oblasti designu |

|---|---|---|---|

| IIA | Propan, metan | 0,9-1,14 mm | Standardní tolerance |

| IIB | Etylen, ethylether | 0,5-0,9 mm | Zvýšená přesnost |

| IIC | Vodík, acetylén | 0,3-0,5 mm | Velmi přísné tolerance |

Skupina IIC Složitost návrhu: Jedinečné vlastnosti vodíku vytvářejí ty nejnáročnější konstrukční požadavky: rychlost plamene dosahuje 3,5 m/s a energie vznícení je pouhých 0,02 mJ. Naše kabelové vývodky skupiny IIC obsahují specializované funkce, včetně:

- Velmi přesné dráhy plamene s mezerami v rozmezí ±0,01 mm

- Zvýšené požadavky na kvalitu povrchu (Ra 0,8 μm)

- Speciální závitové směsi zabraňující vodíkové křehkosti

- Prodloužená délka dráhy plamene pro maximální účinnost chlazení

Maria Rodriguezová, procesní inženýrka v závodě na výrobu vodíku v Barceloně ve Španělsku, požadovala pro své nové zařízení na elektrolýzu kabelové vývodky skupiny IIC. Standardní jednotky skupiny IIB byly nedostatečné vzhledem k extrémní hořlavosti vodíku. Naše specializované konstrukce skupiny IIC poskytly potřebné bezpečnostní rezervy při zachování spolehlivého těsnění v jejich vysokotlakém vodíkovém prostředí.

Jaké metody kontroly kvality zajišťují konzistentní výkon plamenné dráhy?

Komplexní protokoly kontroly kvality jsou nezbytné pro udržení konzistence nevýbušných vlastností napříč výrobními šaržemi a po celou dobu životnosti.

Metody kontroly kvality zahrnují ověřování rozměrů pomocí souřadnicových měřicích strojů (CMM), testování drsnosti povrchu pomocí kontaktních profilometrů, tlakové zkoušky na 1,5násobek jmenovitého tlaku, ověřování kontinuity dráhy plamene, sledování certifikace materiálu a statistické řízení procesu (SPC). Každá kabelová vývodka obdrží individuální certifikační dokumentaci s dohledatelnými výsledky zkoušek, což zajišťuje shodu s normami ATEX, IECEx a UL v průběhu celého výrobního procesu.

Přehled inspekčního protokolu

Ověřování příchozího materiálu: Všechny suroviny procházejí před uvolněním do výroby analýzou chemického složení, testováním mechanických vlastností a ověřením rozměrů.

Monitorování během procesu: Monitorování SPC v reálném čase sleduje kritické rozměry během obráběcích operací s automatickým vyřazením dílů překračujících toleranční limity.

Závěrečná kontrola: 100% ověření rozměrů geometrie dráhy plamene, specifikací závitu a požadavků na povrchovou úpravu pomocí kalibrovaného měřicího zařízení.

Soulad s certifikací

Náš systém řízení kvality je držitelem certifikátů, včetně:

- ISO 9001:2015 Řízení kvality

- IATF 16949 Kvalita v automobilovém průmyslu

- Soulad se směrnicí ATEX 2014/34/EU

- Mezinárodní certifikační systém IECEx

- Normy UL 1203 pro nevýbušnost

Dokumentace o sledovatelnosti: Každá nevýbušná kabelová vývodka obsahuje komplexní dokumentaci sledující certifikáty materiálu, protokoly o kontrole rozměrů, výsledky tlakových zkoušek a ověření shody s certifikací. Tato dokumentace podporuje bezpečnostní audity a požadavky na dodržování předpisů po celou dobu životnosti výrobku.

Často kladené otázky o nevýbušných kabelových vývodkách

Otázka: Jaká je minimální délka dráhy plamene požadovaná pro nevýbušné kabelové vývodky?

A: Minimální délka dráhy plamene závisí na zařazení do skupiny plynů a šířce mezery, obvykle se vyžaduje poměr délky k mezeře 25:1 pro skupinu IIA, 30:1 pro skupinu IIB a 40:1 pro skupiny IIC. Skutečné délky se pohybují v rozmezí 6-15 mm v závislosti na velikosti závitu a konstrukční konfiguraci.

Otázka: Jak často by se měly kontrolovat nevýbušné kabelové vývodky v nebezpečných prostorech?

A: Četnost kontrol závisí na podmínkách prostředí a regulačních požadavcích, obvykle se pohybuje od čtvrtletních kontrol v náročném chemickém prostředí po roční kontroly v mírných podmínkách. Mezi kritické parametry patří rozměry mezer, stav závitů a ověření integrity těsnění.

Otázka: Lze nevýbušné kabelové vývodky po poškození opravit nebo renovovat?

A: Nevýbušné kabelové vývodky by se nikdy neměly opravovat nebo upravovat, protože by se tím narušila certifikační integrita a bezpečnostní vlastnosti. Jakékoli poškození povrchu dráhy plamene, závitů nebo těsnicích součástí vyžaduje kompletní výměnu za certifikované jednotky, aby byla zachována nevýbušná ochrana.

Otázka: Co způsobuje degradaci dráhy plamene v nevýbušných kabelových vývodkách?

A: Mezi běžné příčiny degradace patří koroze způsobená působením chemických látek, mechanické opotřebení způsobené tepelným cyklem, nahromadění nečistot v mezerách mezi plamenem a nesprávná instalace způsobující poškození závitu. Pravidelné kontroly a preventivní údržba pomáhají odhalit degradaci dříve, než dojde k ohrožení bezpečnostních parametrů.

Otázka: Jak mohu ověřit, že nevýbušné kabelové vývodky splňují požadavky na konkrétní skupinu plynů?

A: Ověřte shodu se skupinou plynů prostřednictvím certifikační dokumentace s označením ATEX/IECEx, zkušebních protokolů potvrzujících hodnoty MESG, certifikátů o kontrole rozměrů a záznamů o sledovatelnosti materiálu. Každá kabelová vývodka by měla obsahovat individuální certifikaci s konkrétními hodnotami skupiny plynů a teplotní klasifikací.

-

Seznamte se s metodou ochrany "Ex d" neboli "nehořlavou", která obsahuje vnitřní výbuch a uhasí plamen. ↩

-

Viz oficiální požadavky směrnic Evropské unie ATEX pro zařízení používaná ve výbušném prostředí. ↩

-

Pochopte tuto základní vlastnost materiálu, která měří schopnost látky vést teplo. ↩

-

Seznamte se s technologií souřadnicových měřicích strojů a jejich využitím pro přesné 3D měření a kontrolu kvality. ↩

-

Zjistěte, jak se určuje MESG a používá ke klasifikaci hořlavých plynů do skupin pro navrhování nevýbušných zařízení. ↩