V panelárnách se ztrácejí tisíce hodin neefektivní instalací kabelových vývodek. Pomalé procesy snižují ziskovost a zpožďují dodávky zákazníkům.

Tato dílna na výrobu panelů dosáhla 40% rychlejší instalace kabelových vývodek zavedením sad vývodek s přednastavenými rozměry, standardizovaných postupů pro utahovací momenty a optimalizovaného rozvržení pracovního prostoru - snížení nákladů na pracovní sílu o $180 000 ročně při eliminaci přepracování.

Když mi Hassan loni na jaře zavolal, jeho panelárna se topila v neefektivitě. "Chucku, moji technici tráví více času výběrem a instalací kabelových vývodek než samotným zapojováním panelů," stěžoval si.

Obsah

- Jaké byly náklady na původní instalaci v tomto obchodě?

- Které konkrétní změny přinesly největší úsporu času?

- Jak standardizace zlepšila rychlost i kvalitu?

- Jaké byly měřitelné výsledky po 6 měsících implementace?

Jaké byly náklady na původní instalaci v tomto obchodě?

Pochopení základní neefektivity odhalí, kde je možné dosáhnout největších zlepšení.

Původní proces instalace kabelových vývodek trval 12 minut na jednu vývodku s mírou přepracování 15%, což tuto 50člennou panelárnu stálo $280 000 ročně na práci a zároveň způsobovalo zpoždění dodávek a problémy s kvalitou.

Noční můra neefektivity

Společnost Hassan's Electrical Systems LLC staví vlastní ovládací panely1 pro průmyslovou automatizaci. Když jsem navštívil jejich závod o rozloze 15 000 metrů čtverečních v Dubaji, byl jsem přímým svědkem chaosu.

Původní rozdělení procesu:

- Výběr žláz: 3 minuty prohledávání košů

- Ověření velikosti: 2 minuty měření a kontroly

- Shromažďování nástrojů: 1,5 minuty hledání správných nástrojů

- Instalace: 4 minuty skutečné montážní práce

- Kontrola kvality: 1,5 minuty kontrola a testování

- Celkový čas: 12 minut na žlázu

Skrytí plýtvači času:

- Chůze do skladovacích prostor (150 metrů tam a zpět)

- Vyhledávání ve smíšených zásobnících

- Vícenásobné měření kabelů

- Použití nesprávných nástrojů a restartování

- Oprava chyb při instalaci

Matematika v pozadí šílenství

Hassanova dílna instalovala měsíčně přibližně 2 000 kabelových vývodek v rámci 40 aktivních projektů.

Měsíční analýza práce:

- Žlázy celkem: 2 000 jednotek

- Čas na žlázu: 12 minut

- Celkový počet hodin práce: 400 hodin

- Sazba za práci: $35/hod (včetně režie)

- Měsíční náklady: $14,000

- Roční náklady: $168,000

Dopad přepracování:

- Míra přepracování: 15% (300 žláz/měsíc)

- Další čas: 8 minut na přepracování

- Hodiny přepracování: 40 hodin/měsíc

- Náklady na přepracování: $1,400/month ($16,800/year)

- Doba kontroly kvality: 60 hodin/měsíc ($25 200/rok)

Celkové roční náklady na instalaci: $210,000

Vlnový efekt

Skutečné náklady však netvořila jen pracovní síla. Hassanova neefektivita způsobila více problémů:

Dopad na zákazníka:

- Zpoždění dodávek: 20% projektů dodaných se zpožděním

- Stížnosti na kvalitu: 8% míra odmítnutí zákazníků

- Náklady na přepracování: $50 000 ročních záručních nároků

- Ztracené obchody: 3 zákazníci změnili dodavatele

Dopad na zaměstnance:

- Úroveň frustrace: Vysoká fluktuace v montážním týmu

- Náklady na přesčasy: 15% prémiová mzda za spěšné práce

- Zátěž spojená se školením: Neustálé přeškolování z důvodu fluktuace

- Problémy s morálkou: Technici se cítili neproduktivní

"Moji nejlepší technici trávili více času sháněním dílů než stavbou panelů," řekl mi Hassan. "Něco se muselo změnit."

Davidův podobný boj

Zhruba ve stejné době se Davidova panelárna v Německu potýkala se stejnými problémy. Jeho třicetičlenný provoz ztrácel zakázky ve prospěch rychlejších konkurentů.

Davidova bolestivá místa:

- Doba instalace: 14 minut na žlázu (horší než Hassan!)

- Inventurní chaos: 200+ různých typů žláz na skladě

- Neefektivita nástrojů: Osobní sady nářadí ve vlastnictví techniků

- Problémy s kvalitou: 22% míra přepracování kabelových vstupů

"Utápěli jsme se ve vlastní složitosti," přiznal David. "Každý projekt používal jiné typy žláz a nikdo nedokázal nic rychle najít."

Které konkrétní změny přinesly největší úsporu času?

Drobná zlepšení procesů se při systematickém zavádění promění v obrovské zvýšení efektivity.

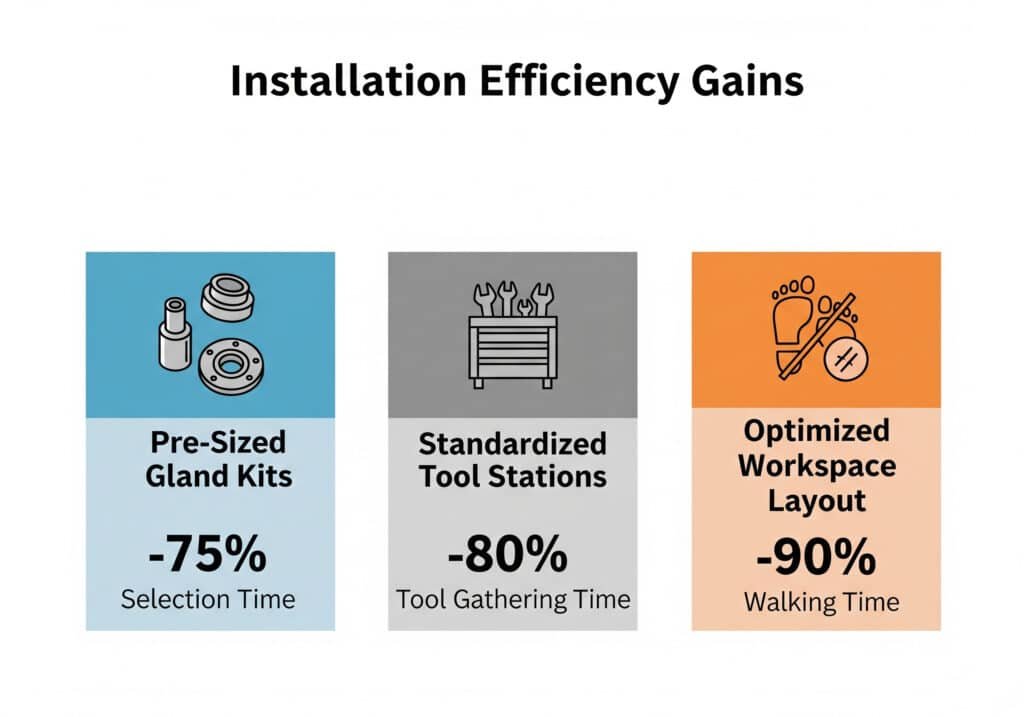

Předem dimenzované sady vývodek zkrátily dobu výběru o 75%, standardizované stanice nástrojů zkrátily dobu shromažďování nástrojů o 80% a optimalizované uspořádání pracovního prostoru eliminovalo 90% času stráveného chůzí během instalace.

Změna #1: Sady žláz s přednastavenou velikostí

Největší průlom přinesla eliminace rozhodování při instalaci.

Systém soupravy:

- Sada A: M12-M16 nylonové vývodky (80% aplikací)

- Sada B: Mosazné vývodky M20-M25 (15% aplikací)

- Sada C: vývodky z nerezové oceli M32+ (5% aplikací)

- Speciální sada: Nevýbušné a námořní vývodky

Obsah sady (příklad - sada A):

- 20x nylonové vývodky M12 s těsněním

- 15x nylonové vývodky M16 s těsněním

- 10x nylonové vývodky M20 s těsněním

- Sortiment pojistných matic

- Pokyny k instalaci

- Kontrolní seznam kvality

Úspora času:

- Před: 3 minuty výběr + 2 minuty ověření = 5 minut

- Po: 30 sekund výběr soupravy = 0,5 minuty

- Úspory: 4,5 minuty na žlázu (37,5% celkového času)

Změna #2: Standardizované stanice nářadí

Zcela jsme eliminovali hru na lovení nástrojů.

Design stanice nářadí:

- Umístění: Jeden na 4 pracovní stoly (maximální dosah 5 metrů)

- Obsah: Veškeré nářadí potřebné pro instalaci kabelových vývodek

- Organizace: Stínové desky s obrysy nástrojů

- Údržba: Denní kontrola a výměna nářadí

Standardní seznam nástrojů:

- Kalibrovaný momentový klíč (rozsah 10-50 Nm)

- Nástroje na odizolování kabelů (více velikostí)

- Závitové řezací závitníky a matrice

- Měřící třmeny

- Čistící kartáče

- Dávkovač těsnicího prostředku na závity

Úspora času:

- Před: 1,5 minuty shromažďování nástrojů

- Po: 0,3 minuty do blízké stanice

- Úspory: 1,2 minuty na žlázu (10% celkového času)

Změna #3: Optimalizované rozložení pracovní plochy

Přepracovali jsme celý výrobní tok tak, aby se minimalizoval pohyb.

Zásady rozvržení:

- Pracovní stoly ve tvaru U: Vše na dosah ruky

- Gravitační zásobníky na díly: Automatické doplňování

- Integrovaný management kabelů: Žádné zamotávání kabelů

- Stanice kvality: Vestavěné testovací zařízení

Optimalizace pracovních postupů:

- Zóna přípravy kabelů: Řezací a odizolovací stanice

- Oblast montáže vývodek: Instalační pracovní prostor

- Bod ověření kvality: Testování a dokumentace

- Uskladnění hotových výrobků: Připraveno k dalšímu kroku montáže

Úspora času:

- Před: 150 metrů chůze na 10 žláz

- Po: 20 metrů chůze na 10 žláz

- Úspory: 2 minuty na 10 žláz (zlepšení o 1,7%)

Změna #4: Zjednodušené instalační postupy

Vytvořili jsme spolehlivé postupy, které eliminují čas potřebný k přemýšlení.

- Zvolte kabel: Změřte průměr pomocí měřidla go/no-go

- Zvolte žlázu: Pro výběr ze sady použijte průměr kabelu

- Příprava kabelu: Odizolování na vyznačenou délku (laserem vyryté pravítko)

- Instalace vývodky: Postupujte podle karty s pořadím kroutících momentů

- Zkušební těsnění: Použijte standardní postup tlakové zkoušky

Vizuální pomůcky:

- Barevně odlišené tabulky průměrů kabelů

- Ilustrace pořadí kroutících momentů

- Příklady kontrol vyhověl/nevyhověl

- Vývojové diagramy pro řešení problémů

Úspora času:

- Před: 1,5 minuty přemýšlení a kontroly

- Po: 0,2 minuty po postupu

- Úspory: 1,3 minuty na žlázu (11% celkového času)

Výsledky Hassanovy implementace

Hassan zaváděl změny postupně po dobu 3 měsíců:

Fáze 1 (1. měsíc): Stanice s nářadím

- Zkrácení času: 10% zlepšení

- Zlepšení kvality: 5% méně chyb

- Zpětná vazba od zaměstnanců: "Konečně nástroje tam, kde je potřebujeme!"

Fáze 2 (2. měsíc): Předem připravené sady

- Zkrácení času: Zlepšení 35% (kumulativní)

- Zlepšení kvality: 12% méně chyb

- Obraty zásob: Zlepšení z 6x na 12x ročně

Fáze 3 (3. měsíc): Optimalizace rozvržení

- Zkrácení času: Zlepšení 42% (konečné)

- Zlepšení kvality: 18% méně chyb

- Spokojenost zaměstnanců: Výrazné zlepšení

Jak standardizace zlepšila rychlost i kvalitu?

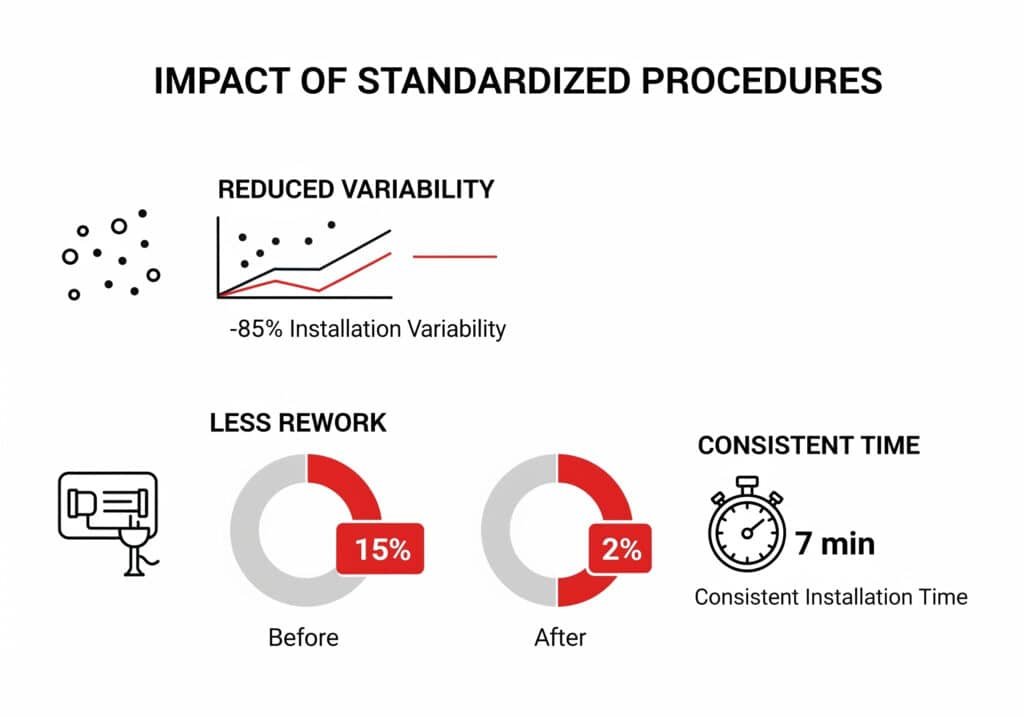

Eliminací variability se vytvářejí předvídatelné, opakovatelné procesy, které snižují počet chyb a zároveň zvyšují rychlost.

Standardizované postupy snížily variabilitu instalace o 85%, snížily počet přepracování ze 15% na 2% a zároveň umožnily technikům dosáhnout konzistentních 7minutových časů instalace bez ohledu na úroveň zkušeností.

Síla standardizace procesů

Před standardizací měla společnost Hassan 12 různých metod instalace (jeden na každého technika). Po standardizaci se všichni řídili stejným osvědčeným postupem.

Prvky standardizace:

1. Standardizace materiálů

- Snížení počtu typů vývodek z více než 200 na 25 standardních typů

- Odstranění vývodek "na zvláštní objednávku" pro aplikace 90%

- Standardizace na 3 dodavatele místo 12

- Vytvořeno seznam schválených prodejců3 s dohodami o kvalitě

2. Standardizace nástrojů

- Jeden model momentového klíče pro všechny stanice

- Stejné nástroje na odizolování kabelů v celé prodejně

- Standardizované měřicí zařízení (stejná značka/model)

- Běžné těsnicí a čisticí prostředky na závity

3. Standardizace postupů

- Písemné pracovní pokyny s fotografiemi

- Standardní pořadí krouticích momentů pro každou velikost vývodky

- Konzistentní kontrolní body kvality

- Jednotné požadavky na dokumentaci

Metriky zlepšování kvality

Před standardizací:

- Míra přepracování: 15% (300 žláz/měsíc)

- Stížnosti zákazníků: 8 měsíčně

- Záruční náklady: $4,200/měsíc

- Doba kontroly: 1,5 minuty na žlázu

Po standardizaci:

- Míra přepracování: 2% (40 žláz/měsíc)

- Stížnosti zákazníků: 1 měsíčně

- Záruční náklady: $600/měsíc

- Doba kontroly: 0,5 minuty na žlázu

Zrychlení tréninku

Standardizace výrazně zlepšila školení nových techniků:

Srovnání doby tréninku:

| Úroveň dovedností | Před (hodiny) | Po (Hodiny) | Zlepšení |

|---|---|---|---|

| Základní instalace | 16 | 4 | 75% rychleji |

| Postupy kvality | 8 | 2 | 75% rychleji |

| Řešení problémů | 12 | 3 | 75% rychleji |

| Celkové školení | 36 | 9 | 75% rychleji |

Efektivita školení:

- Produktivita nových techniků: Dosažení účinnosti 90% za 2 týdny oproti 8 týdnům

- Míra chybovosti: Noví technici dosáhli okamžitě chybovosti <5%

- Úrovně důvěry: Vyšší spokojenost s prací a udržení zaměstnanců

Davidova cesta za standardizací

David zavedl podobnou standardizaci s ještě dramatičtějšími výsledky:

Jeho přístup:

- Typy žláz: Snížení počtu standardních typů z 200 na 15

- Dodavatelé: Konsolidace z 8 na 2 preferované dodavatele

- Postupy: Vytvořil vizuální pracovní pokyny v němčině a angličtině

- Školení: Povinný certifikační program pro všechny techniky

Davidovy výsledky:

- Doba instalace: Zkrácení ze 14 na 6,5 minuty (zlepšení 54%)

- Míra přepracování: Pokles z 22% na 1,5%

- Spokojenost zákazníků: Zvýšení z 78% na 96%

- Fluktuace zaměstnanců: Snížení z 25% na 8% ročně

"Standardizace změnila celý náš provoz," uvedl David. "Během čtyř měsíců jsme se z chaosu stali přesným hodinovým strojem."

Složený efekt

Standardizace přinesla další nečekané výhody:

Řízení zásob:

- Úroveň zásob: Snížení o 60% při současném zlepšení dostupnosti

- Zastaralé zásoby: Odstranění $45 000 mrtvých zásob

- Vztahy s dodavateli: Silnější partnerství s menším počtem dodavatelů

- Kupní síla: Lepší ceny díky konsolidaci objemu

Efektivita údržby:

- Údržba nástrojů: Zjednodušeně s identickým vybavením

- Náhradní díly: Snížení složitosti a zásob

- Kalibrace: Zjednodušená standardní výbava

- Náhrada: Rychlejší získávání stejných nástrojů

Jaké byly měřitelné výsledky po 6 měsících implementace?

Výsledky z reálného světa dokazují hodnotu systematického zlepšování procesů v panelárnách.

Po 6 měsících dosáhl Hassanův obchod průměrné doby instalace 7,2 minuty (zlepšení o 40%), míry přepracování 2% (zlepšení o 87%) a roční úspory práce $180 000 při současném zvýšení spokojenosti zákazníků na 94%.

Hassanova šestiměsíční zpráva o činnosti

Výsledky doby instalace:

| Metrické | Před | Po | Zlepšení |

|---|---|---|---|

| Průměrný čas na žlázu | 12,0 min | 7,2 min | 40% rychleji |

| Nejrychlejší technik | 9,5 min | 6,8 min | 28% rychleji |

| Nejpomalejší technik | 16,2 min | 8,1 min | 50% rychleji |

| Časová variabilita (std dev) | 3,2 min | 0,7 min | 78% konzistentnější |

Zlepšení kvality:

| Metrika kvality | Před | Po | Zlepšení |

|---|---|---|---|

| Míra přepracování | 15% | 2% | 87% redukce |

| Stížnosti zákazníků | 8/měsíc | 1/měsíc | 87% redukce |

| Záruční náklady | $4,200/měsíc | $600/měsíc | 86% redukce |

| Výtěžnost při prvním průchodu4 | 85% | 98% | Zlepšení 15% |

Finanční dopad:

Úspora nákladů na pracovní sílu:

- Měsíční instalace vývodky: 2 000 jednotek

- Úspora času na žlázu: 4,8 minuty

- Celkové měsíční úspory: 160 hodin

- Sazba za práci: $35/hod.

- Měsíční úspory: $5,600

- Roční úspory: $67,200

Úspory při přepracování:

- Snížení počtu přepracování: 260 žláz/měsíc (15% až 2%)

- Čas na přepracování: 8 minut

- Měsíční úspora času: 35 hodin

- Měsíční úspory: $1,225

- Roční úspory: $14,700

Úspora nákladů na kvalitu:

- Snížení nákladů na záruku: $3,600/měsíc

- Úspory v rámci roční záruky: $43,200

- Zkrácení doby kontroly: 33 hodin/měsíc

- Roční úspory při kontrolách: $13,860

Celkové roční úspory: $138,960

Multiplikační efekty produktivity

Zlepšení vytvořila pozitivní zpětnou vazbu:

Zapojení zaměstnanců:

- Spokojenost s prací: Zvýšení z 6,2/10 na 8,7/10

- Míra obratu: Snížení z 18% na 6% ročně

- Náklady na školení: Snížení o $25 000/rok

- Přesčasy: Snížení celkového počtu hodin ze 15% na 5%.

Dopad na zákazníka:

- Včasné dodání: Zlepšení z 80% na 96%

- Spokojenost zákazníků: Zvýšení z 82% na 94%

- Opakované obchody: Zvýšeno o 35%

- Získávání nových zákazníků: 8 nových účtů za 6 měsíců

Konkurenční výhoda:

- Obrat citace: Zkrácení z 5 na 2 dny

- Výrobní kapacita: Zvýšení počtu 25% bez navýšení počtu zaměstnanců

- Ziskové rozpětí: Zlepšení o 12% díky zvýšení účinnosti

- Podíl na trhu: Získal 3 významné konkurenční účty

Davidův paralelní úspěch

Davidova německá operace dosáhla podobných výsledků:

Davidovy šestiměsíční metriky:

- Doba instalace: 14 minut → 6,5 minuty (zlepšení 54%)

- Míra přepracování: 22% → 1,5% (zlepšení o 93%)

- Roční úspory: €195,000 ($210,000)

- Udržení zákazníků: Zlepšení z 75% na 92%

"Tyto výsledky předčily naše nejdivočejší očekávání," uvedl David. "Jsme nyní nejrychlejším výrobcem panelů v našem regionu a zákazníci si toho všímají."

Hassanův výpočet návratnosti investic

Investice do realizace:

- Stanice s nářadím: $15,000 (5 stanic × $3,000)

- Úprava rozvržení: $25,000 (rekonfigurace pracovního stolu)

- Školící program: $8,000 (vývoj postupu + doba školení)

- Reorganizace zásob: $5,000 (sestavení soupravy + označení)

- Celková investice: $53,000

Roční výhody:

- Úspora práce: $67,200

- Snížení počtu přepracování: $14,700

- Zlepšení kvality: $57,060

- Zvýšení produktivity: $45,000 (zvýšená kapacita)

- Celkové roční dávky: $183,960

Výpočet návratnosti investic:

- Doba návratnosti5: 3,5 měsíce

- Roční návratnost investic: 347%

- 3letá čistá současná hodnota: $498,880

"Byla to nejlepší investice, jakou jsme kdy udělali," uzavřel Hassan. "Zlepšení se nám vrátilo za méně než 4 měsíce a stále vidíme, jak se přínosy každý měsíc zvyšují." 😉

Závěr

Tato případová studie dokazuje, že systematické zlepšování procesů při instalaci kabelových vývodek přináší měřitelné výsledky, které mění provoz panelových budov.

Časté dotazy k efektivitě instalace panelárny

Otázka: Jak dlouho trvá realizace těchto zlepšení efektivity?

A: Úplná implementace trvá 3-4 měsíce s postupným zaváděním. Nástrojové stanice lze zavést během 2 týdnů, předimenzované sady během 4 týdnů a optimalizace rozložení během 8-12 týdnů pro dosažení maximální efektivity.

Otázka: Jaká je minimální velikost obchodu, kde mají tato vylepšení smysl?

A: Každý obchod, který instaluje více než 500 kabelových vývodek měsíčně, zaznamená pozitivní návratnost investic. Menší prodejny mohou nejprve zavést standardizaci nástrojů a postupů a poté s rostoucím objemem přidávat další vylepšení.

Otázka: Jak řešíte speciální požadavky zákazníků, které neodpovídají standardním sadám?

A: Udržujte sadu "speciálních projektů" s méně obvyklými typy žláz. Sledujte používání a určete položky, které by se měly přesunout do standardních sad. Standardizace 90% s flexibilitou 10% funguje dobře.

Otázka: Jaké školení je nutné pro techniky, aby si osvojili tyto nové postupy?

A: Plánujte 8 hodin školení na jednoho technika: 2 hodiny v učebně, 4 hodiny praktického cvičení, 2 hodiny instalace pod dohledem. Na každém pracovišti zajistěte rychlé referenční karty a vizuální pomůcky.

Otázka: Jak udržujete konzistentnost, když se pracuje na více směn?

A: Zavedení kontrolních seznamů pro předávání směn, standardizace postupů kalibrace nástrojů a přidělení mistrů kvality pro každou směnu. Pravidelné audity zajišťují, aby byly postupy důsledně dodržovány ve všech směnách.

-

Seznamte se s funkcí a konstrukcí zákaznických ovládacích panelů používaných v průmyslových automatizačních systémech. ↩

-

Objevte osvědčené postupy pro vytváření a zavádění účinných standardních operačních postupů (SOP) pro výrobní procesy. ↩

-

Porozumět účelu a výhodám používání seznamu schválených dodavatelů (AVL) v dodavatelském řetězci a řízení kvality. ↩

-

Zjistěte, jak vypočítat výtěžnost prvního průchodu (FPY), což je důležitá metrika pro měření kvality a efektivity výroby. ↩

-

Prozkoumejte vzorec a metodiku výpočtu doby návratnosti pro vyhodnocení ziskovosti kapitálové investice. ↩