Úvod

Představte si to: Právě jste nainstalovali kritický elektrický systém v pobřežním zařízení, abyste po šesti měsících zjistili, že vaše kabelové vývodky zkorodovaly k nepoznání. Slaný vzduch proměnil vaše "námořní" komponenty v rezavé relikty, které ohrožují integritu a bezpečnost systému. Tento scénář noční můry se v pobřežním prostředí odehrává častěji, než byste si mysleli.

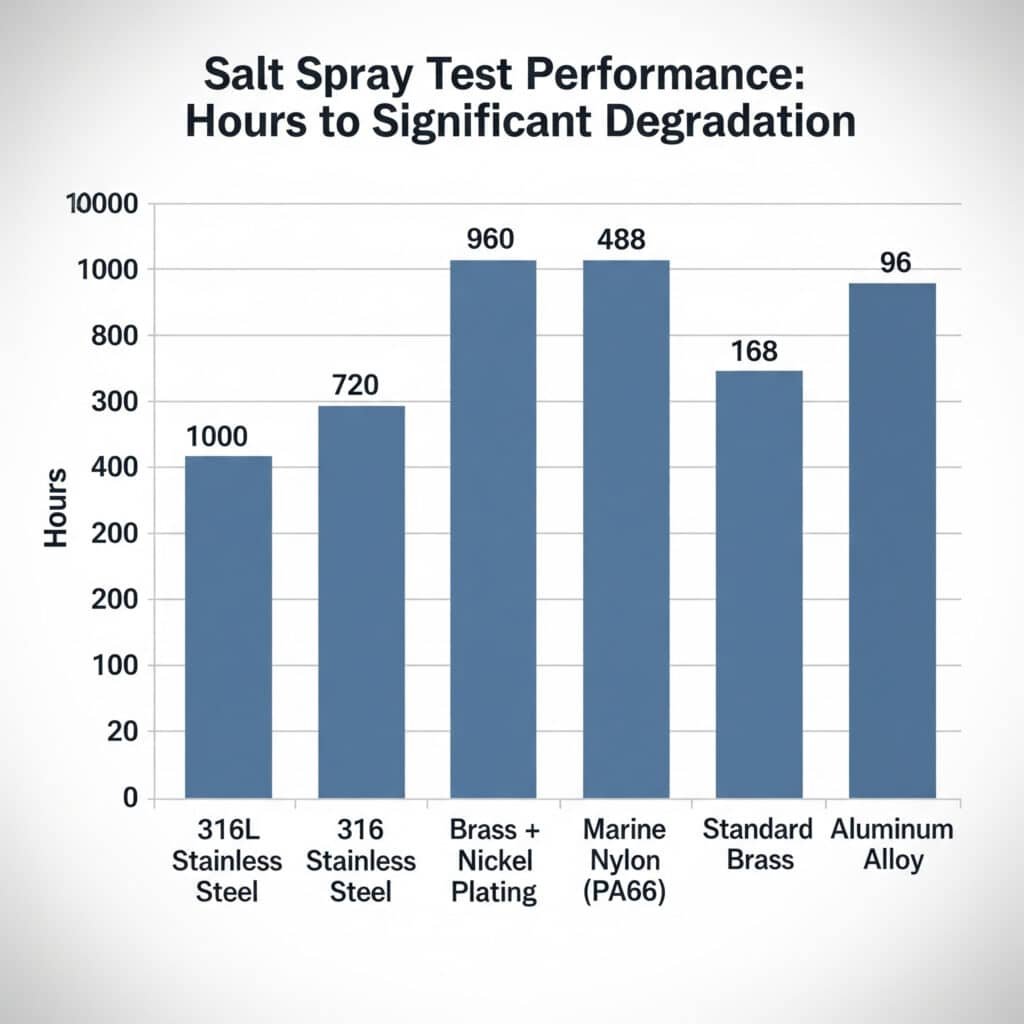

Odpověď je jasná: kabelové vývodky z nerezové oceli 316L trvale překonávají všechny ostatní materiály při testování v solné mlze a vydrží více než 1000 hodin bez výrazné koroze, následuje mosaz s niklováním (720 hodin) a nylon pro námořní použití (480 hodin). Tyto výsledky pocházejí z důkladného ASTM B1171 testování, které simuluje roky vystavení pobřeží během několika týdnů.

Jako člověk, který byl svědkem nesčetných selhání materiálu v mořském prostředí, vám mohu říci, že volba špatného materiálu kabelových vývodek není jen nákladná - může mít katastrofální následky. Ve společnosti Bepto jsme provedli rozsáhlé testování solné mlhy v celém našem sortimentu výrobků a výsledky vás možná překvapí. Dovolte mi, abych se s vámi podělil o poznatky, které jsme získali na základě tisíců hodin testování a reálného nasazení na pobřeží.

Obsah

- Co je testování solnou mlhou a proč je důležité?

- Jak si vedou různé materiály kabelových vývodek při testech solnou mlhou?

- Které konkrétní třídy materiálu poskytují nejlepší ochranu pobřeží?

- Jaký výkon v reálném světě můžete očekávat od špičkových materiálů?

- Často kladené otázky o zkouškách kabelových vývodek solnou mlhou

Co je testování solnou mlhou a proč je důležité?

Testování solnou mlhou není jen dalším certifikačním políčkem - je to vaše křišťálová koule, která vám ukáže budoucí výkonnost vašich kabelových vývodek v pobřežním prostředí.

Zkoušky solnou mlhou (ASTM B117) vystavují materiály nepřetržitému působení mlhy chloridu sodného 5% při teplotě 35 °C po delší dobu, čímž simulují zrychlenou korozi na pobřeží, která by se obvykle přirozeně vyvíjela roky. Tento standardizovaný test poskytuje kvantifikovatelné údaje o životnosti materiálu a pomáhá předpovídat skutečnou výkonnost v námořních aplikacích.

Proč je pobřežní prostředí tak ničivé

Kombinace částic soli, vlhkosti a kolísání teplot vytváří dokonalou bouři pro korozi. Když se sůl usazuje na kovových površích, vytváří elektrolyt, který urychluje oxidační procesy. To je důvod, proč kabelová vývodka, která ve vnitrozemí funguje perfektně, může v blízkosti oceánu během několika měsíců katastrofálně selhat.

Vzpomínám si, jak jsem pracoval s Davidem, vedoucím zařízení na větrné farmě na dánském pobřeží Severního moře. Původně zvolil standardní mosazné kabelové vývodky, aby ušetřil náklady, protože si myslel, že mořské prostředí nebude tak drsné. Během osmi měsíců musel řešit nouzové výměny na 47 turbínách. Poučení? Údaje z testování solnou mlhou nejsou teoretické - jsou předvídatelné.

Testovací normy a výklad

Naše testování probíhá podle protokolů ASTM B117 s vyhodnocením v intervalech 24, 48, 96, 168, 240, 480, 720 a 1000 hodin. Hodnotíme:

- Vzhled červené rzi (indikátor okamžitého selhání)

- Výrobky proti bílé korozi (časné příznaky degradace)

- Expozice základního materiálu (selhání ochranného povlaku)

- Rozměrové změny (dopady na integritu těsnění)

Jak si vedou různé materiály kabelových vývodek při testech solnou mlhou?

Rozdíly ve výkonnosti materiálů při testování v solné mlze jsou dramatické a pochopení těchto rozdílů vás může uchránit před nákladnými poruchami.

Hodnocení výkonnosti materiálů na základě našeho komplexního testování: 316L (1000+ hodin), nerezová ocel 316 (960+ hodin), mosaz s niklováním (720+ hodin), nylon pro námořní použití (480+ hodin), standardní mosaz (168 hodin) a hliníkové slitiny (96 hodin). Tyto výsledky představují bod, kdy se projeví výrazná koroze nebo degradace.

Podrobná analýza výkonu

| Materiál | Hodiny do první koroze | Hodiny do významné degradace | Vhodnost pro pobřeží |

|---|---|---|---|

| Nerezová ocel 316L | 720+ | 1000+ | Vynikající |

| Nerezová ocel 316 | 480+ | 960+ | Vynikající |

| Mosaz + niklování | 240+ | 720+ | Velmi dobré |

| Nylon pro námořní použití (PA66) | 168+ | 480+ | Dobrý |

| Standardní mosaz | 48+ | 168+ | Špatný |

| Hliníková slitina | 24+ | 96+ | Nevhodné |

Věda o vlastnostech materiálů

Vynikající výkon nerezové oceli pochází z obsahu chrómu, který tvoří pasivní oxidová vrstva2 který se při poškození sám zahojí. Vyšší obsah molybdenu v oceli 316L zajišťuje dodatečnou odolnost vůči chloridům, takže je ideální pro přímé vystavení mořské vodě.

Poniklovaná mosaz vytváří bariérový povlak, který chrání podkladovou slitinu mědi a zinku. Jakmile je však tato bariéra narušena důlkovou korozí nebo opotřebením, dochází k rychlé degradaci.

Nylon pro námořní použití nabízí překvapivou odolnost díky UV stabilizátorům a modifikátorům nárazu, ačkoli je náchylný k praskání při kombinovaném působení soli a teplotních cyklů.

Které konkrétní třídy materiálu poskytují nejlepší ochranu pobřeží?

Ne všechny materiály ve stejné kategorii mají stejnou výkonnost - specifické třídy a způsoby ošetření představují obrovské rozdíly v pobřežních aplikacích.

Pro aplikace z nerezové oceli 316L s nízkým obsahem uhlíku (≤0,03%) poskytuje optimální odolnost vůči chloridům, zatímco duplexní nerezová ocel 2205 nabízí ještě lepší výkon pro extrémní prostředí. U mosazných aplikací poskytuje nejlepší poměr ochrany a nákladů niklování o tloušťce minimálně 25 mikronů s vrchní vrstvou chromu.

Specifikace materiálu Premium

Nerezová ocel 316L (doporučená jakost)

- Obsah uhlíku: ≤0,03%

- Molybden: 2,0-3,0%

- Chrom: 16.0-18.0%

- Nikl: 10.0-14.0%

- Hodnota PREN: >24 (Odolnost proti důlnímu poškození Ekvivalentní číslo3)

Mořská mosaz se zvýšeným pokovením

- Základna: CuZn39Pb3 (CW614N)

- Niklování: 25-40 mikronů

- Chromový vrchní nátěr: 0,3-0,8 mikronu

- Tepelné zpracování po pokovení: 150 °C pro uvolnění napětí

Ověřování v reálném světě

Hassan, který provozuje několik plošin na moři v Perském zálivu, zpočátku zpochybnil naše doporučení pro 316L namísto standardní nerezové oceli 316. "Cenový rozdíl se mi zdál zbytečný," řekl mi. Když však viděl, jak si kabelové vývodky 316L zachovávají perfektní stav po tři roky přímého vystavení mořské vodě, zatímco jednotky 316 vykazovaly brzkou tvorbu důlků, obrátil se na víru. Poučení: v extrémních prostředích není specifičnost třídy materiálu volitelná.

Technologie povrchových úprav, které fungují

Kromě základních materiálů mají na výkonnost zásadní vliv i povrchové úpravy:

Povlaky PVD (Physical Vapor Deposition) na nerezové oceli může prodloužit odolnost proti solné mlze na více než 2000 hodin, ovšem za cenu značných nákladů.

Elektrolytický nikl s PTFE poskytuje vynikající odolnost proti korozi v kombinaci s nízkým třením pro snadnější instalaci a údržbu.

Keramikou plněné nylonové směsi nabízejí více než 200hodinové zlepšení oproti standardnímu nylonu pro lodě při zachování cenových výhod oproti kovům.

Jaký výkon v reálném světě můžete očekávat od špičkových materiálů?

Základem jsou laboratorní testy, ale v reálném světě se na výkonnosti kabelových vývodek podílejí další faktory, které mohou výrazně ovlivnit jejich životnost.

Ve skutečných pobřežních instalacích poskytují kabelové vývodky z nerezové oceli 316L obvykle 15-20 let bezúdržbového provozu, poniklovaná mosaz 8-12 let a nylon pro námořní použití 5-8 let v závislosti na UV záření a mechanickém namáhání. Tyto lhůty předpokládají správnou instalaci a protokoly o pravidelných kontrolách.

Faktory prostředí kromě solné mlhy

UV záření urychluje degradaci polymeru v nylonových kabelových vývodkách, zejména v tropických pobřežních oblastech, kde se vyskytují UV index4 pravidelně přesahuje 10.

Teplotní cyklování mezi dnem a nocí vytváří roztažné/smršťovací napětí, které může narušit těsnění a urychlit korozi na materiálových rozhraních.

Mechanické vibrace z větru nebo provozu zařízení může způsobit koroze5 i v jinak odolných materiálech.

Protokoly o údržbě a kontrolách

I ty nejlepší materiály vyžadují v přímořském prostředí řádnou údržbu:

Roční vizuální kontroly by měl zkontrolovat:

- Změna barvy nebo zabarvení povrchu

- celistvost a pružnost těsnění

- Stav závitu a snadné ovládání

- Účinnost odlehčení tahu kabelu

Půlroční ověřování točivého momentu zajišťuje správné stlačení bez nadměrného namáhání součástí.

Pětileté podrobné hodnocení by měla zahrnovat zkoušku elektrické spojitosti a ověření tlaku v těsnění.

Závěr

Testování solnou mlhou poskytuje neocenitelné poznatky o výkonnosti materiálů kabelových vývodek, ale skutečnou hodnotu má až převedení těchto výsledků do inteligentního výběru materiálu pro konkrétní pobřežní aplikace. I když nerezová ocel 316L trvale vede žebříčky výkonnosti, optimální volba závisí na vašem rozpočtu, požadavcích na instalaci a možnostech údržby. Pamatujte, že nejdražší selhání materiálu je to, které se stane po instalaci - investujte do správných testovacích dat a osvědčených materiálů již od začátku.

Často kladené otázky o zkouškách kabelových vývodek solnou mlhou

Otázka: Kolik hodin testování v solné mlze se rovná reálnému vystavení na pobřeží?

A: Obecně platí, že 1000 hodin testování solnou mlhou podle normy ASTM B117 odpovídá přibližně 5-7 letům mírné expozice v pobřežních oblastech, i když se tato doba výrazně liší v závislosti na místních podmínkách, jako je vlhkost, střídání teplot a blízkost slané vody.

Otázka: Mohou kabelové vývodky projít zkouškou solnou mlhou, ale přesto selhat v pobřežních aplikacích?

A: Ano, zkouška solnou mlhou hodnotí pouze odolnost proti korozi za specifických podmínek. Skutečné pobřežní prostředí je navíc vystaveno UV záření, teplotním cyklům, mechanickému namáhání a různým koncentracím soli, které mohou způsobit různé způsoby selhání, jež standardní zkoušky nezachycují.

Otázka: Jakou minimální dobu trvání zkoušky solnou mlhou bych měl požadovat pro kabelové vývodky na pobřeží?

A: Pro mírné pobřežní prostředí vyžadujte minimálně 480 hodin bez výrazné koroze. Pro přímé vystavení moři nebo drsným pobřežním podmínkám zadejte více než 720 hodin. Kritické aplikace by měly vyžadovat výkon 1000+ hodin.

Otázka: Musí se nylonové kabelové vývodky testovat na solnou mlhu, protože jsou nekovové?

A: Rozhodně. Nylon sice nekoroduje jako kovy, ale testování solnou mlhou odhalilo praskání pod napětím, změny rozměrů a degradaci těsnění, které mohou ohrozit stupeň krytí IP a ochranu kabelů v pobřežním prostředí.

Otázka: Jak mohu ověřit výsledky zkoušek solnou mlhou od dodavatelů kabelových vývodek?

A: Vyžádejte si kompletní protokoly o zkouškách s fotodokumentací v několika časových intervalech, ověřte si, že zkoušky byly provedeny v akreditovaných laboratořích podle norem ASTM B117, a požadujte spíše zkoušky konkrétní šarže než obecné certifikace materiálů.

-

Projděte si oficiální mezinárodní normu ASTM pro provoz přístrojů pro zkoušení koroze solnou mlhou. ↩

-

Pochopte chemický proces, při kterém se na povrchu nerezové oceli vytváří ochranná pasivní vrstva oxidu. ↩

-

Zjistěte, jak se vypočítává hodnota PREN pro předpověď odolnosti slitiny nerezové oceli proti lokální důlkové korozi. ↩

-

Zjistěte, jak stupnice UV indexu měří sílu ultrafialového záření, které způsobuje spálení, od americké agentury EPA. ↩

-

Prozkoumejte tento proces opotřebení a koroze způsobený nízko amplitudovými vibracemi mezi styčnými plochami. ↩