Nevhodné těsnicí směsi způsobují katastrofická selhání kritických elektrických systémů, protože umožňují vniknutí vlhkosti, která vede ke zkratům, korozi a poškození zařízení, jež stojí tisíce oprav a odstávek, zatímco nesprávný výběr směsi vede k degradaci těsnění, kontaminaci prostředí a bezpečnostním rizikům, která ohrožují spolehlivost systému. Mnoho inženýrů se potýká s výběrem vhodných zalévacích a těsnicích směsí a často volí obecná řešení, která selhávají při specifických podmínkách prostředí nebo působení chemických látek.

Nejlepší zalévací a těsnicí směsi pro kabelové vývodky závisí na podmínkách prostředí, teplotních rozmezích a chemickém působení, přičemž silikonové směsi nabízejí vynikající pružnost a odolnost proti povětrnostním vlivům, polyuretanové poskytují vynikající mechanickou pevnost a epoxidové poskytují maximální chemickou odolnost, což vyžaduje správný výběr na základě specifických požadavků na aplikaci, aby byla zajištěna dlouhodobá těsnost. Úspěch závisí na přizpůsobení vlastností směsi skutečným provozním podmínkám.

Při práci s týmy údržby ve farmaceutických závodech ve Švýcarsku, na mořských plošinách v Severním moři a v automobilových závodech v Jižní Koreji jsem zjistil, že správný výběr těsnicí směsi může znamenat rozdíl mezi spolehlivým provozem a nákladným selháním systému. Podělím se s vámi o základní znalosti pro výběr a použití správných těsnicích směsí pro vaše kabelové vývodky.

Obsah

- Jaké typy zalévacích a těsnicích hmot jsou k dispozici?

- Jak vybíráte sloučeniny podle podmínek prostředí?

- Jaké jsou správné techniky aplikace pro různé sloučeniny?

- Jak zajistit dlouhodobý výkon a údržbu?

- Jaké jsou nejčastější chyby a jak se jim vyhnout?

- Časté dotazy k zalévacím a těsnicím hmotám

Jaké typy zalévacích a těsnicích hmot jsou k dispozici?

Dostupné zalévací a těsnicí směsi zahrnují materiály na bázi silikonu pro flexibilitu a odolnost proti povětrnostním vlivům, polyuretanové směsi pro mechanickou pevnost a odolnost proti oděru, epoxidové pryskyřice pro chemickou odolnost a strukturální integritu a specializované směsi, jako je polysulfid a butylová pryž pro specifické environmentální výzvy, z nichž každá nabízí jedinečné vlastnosti vhodné pro různé aplikace kabelových vývodek.

Znalost typů sloučenin je zásadní, protože každý materiál má odlišné výhody a omezení, díky nimž je vhodný pro konkrétní aplikace a prostředí.

Sloučeniny na bázi silikonu

RTV silikon: Vulkanizační silikon pro pokojovou teplotu1 nabízí vynikající flexibilitu, teplotní odolnost (-65 °C až +200 °C) a UV stabilitu, takže je ideální pro venkovní aplikace a prostředí s tepelnými cykly.

Vysokoteplotní silikon: Specializované přípravky odolávají teplotám až do 315 °C a jsou vhodné pro aplikace s vysokými teplotami, jako jsou motorové prostory a průmyslové pece.

Vodivý silikon: Obsahuje vodivá plniva pro stínění EMI, která zajišťují těsnění i elektromagnetickou kompatibilitu v citlivých elektronických prostředích.

nehořlavý silikon: UL94 V-02 splňují požadavky požární bezpečnosti pro elektrické instalace v budovách a dopravních prostředcích.

Polyuretanové směsi

Dvoudílný polyuretan: Poskytuje vynikající mechanické vlastnosti, chemickou odolnost a přilnavost k různým podkladům, ideální pro aplikace vyžadující strukturální integritu.

Polyuretan vytvrzující vlhkost: Jednosložkové systémy, které vytvrzují vzdušnou vlhkostí a nabízejí pohodlí při aplikacích v terénu a opravách.

Pružný polyuretan: Složení s nízkým modulem se přizpůsobuje tepelné roztažnosti a vibracím a zároveň zachovává integritu těsnění v dynamických aplikacích.

Chemicky odolný polyuretan: Speciální složení odolávají specifickým chemikáliím, jako jsou paliva, oleje a rozpouštědla, které jsou běžné v průmyslovém prostředí.

Epoxidové směsi

Standardní epoxidová pryskyřice: Dvousložkové systémy s vynikající přilnavostí, chemickou odolností a mechanickou pevností pro trvalé těsnění.

Pružný epoxid: Modifikované formulace se zvýšenou pružností a odolností proti tepelným šokům při zachování vlastností chemické odolnosti.

Vysokoteplotní epoxidové pryskyřice: Žáruvzdorné přípravky pro aplikace do 200 °C, vhodné pro zařízení pro výrobu energie a průmyslové procesy.

Podvodní epoxidová pryskyřice: Speciální složení pro podmořské aplikace, které zajišťuje spolehlivé vytvrzení a výkon ve vlhkém prostředí.

Specializované sloučeniny

Polysulfidové těsnicí materiály: Polysulfidové těsnicí materiály3 mají vynikající odolnost vůči palivům a rozpouštědlům, běžně se používají v leteckém a automobilovém průmyslu, kde se předpokládá expozice uhlovodíkům.

Butylkaučuková směs: Vynikající parotěsné vlastnosti a dlouhodobá flexibilita, ideální pro venkovní elektroinstalace.

Tavné směsi za tepla: Termoplastické materiály aplikované za tepla pro rychlé utěsnění, vhodné pro velkosériovou výrobu.

Anaerobní těsnicí materiály: Vytvrzuje za nepřítomnosti vzduchu, vynikající pro závitové spoje a těsnění kov-kov.

Jak vybíráte sloučeniny podle podmínek prostředí?

Výběr směsí vyžaduje analýzu teplotních rozsahů, vystavení chemickým vlivům, mechanického namáhání a faktorů prostředí, jako je UV záření a vlhkost, přičemž silikonové směsi jsou nejvhodnější pro extrémní teploty a vystavení povětrnostním vlivům, polyuretanové pro mechanické namáhání a otěr, epoxidové pro chemickou odolnost a specializované směsi pro jedinečné výzvy, jako je vystavení palivu nebo provoz pod vodou.

Správná analýza prostředí má zásadní význam, protože poruchy směsí jsou často spíše důsledkem nesouladu vlastností materiálu než aplikačních vad.

Úvahy o teplotě

Výkon při nízkých teplotách: Silikonové směsi si zachovávají pružnost až do -65 °C, zatímco většina polyuretanů křehne při teplotě nižší než -40 °C, takže výběr materiálu je pro aplikace v chladném klimatu rozhodující.

Odolnost proti vysokým teplotám: Standardní směsi jsou obvykle vhodné pro teploty 85-125 °C, zatímco specializované vysokoteplotní směsi pro extrémní aplikace dosahují teploty 200-315 °C.

Tepelné cyklování: Aplikace s opakovanými teplotními změnami vyžadují směsi s nízkou tepelnou roztažností a vysokou pružností, aby se zabránilo selhání těsnění.

Odvod tepla: Některé sloučeniny poskytují tepelnou vodivost, která pomáhá odvádět teplo z elektrických spojů, což je důležité v aplikacích s vysokým proudem.

Požadavky na chemickou odolnost

Expozice uhlovodíkům: Prostředí s palivy a oleji vyžaduje specializované směsi, jako je polysulfid nebo chemicky odolný polyuretan, který nebobtná a nedegraduje.

Odolnost vůči kyselinám a zásadám: Aplikace pro chemické zpracování vyžadují epoxidové nebo specializované sloučeniny, které odolávají extrémním hodnotám pH bez degradace.

Odolnost vůči rozpouštědlům: Průmyslová čisticí rozpouštědla mohou napadat mnoho sloučenin, což vyžaduje pečlivý výběr na základě specifické chemické expozice.

Oxidační prostředí: Některé chemické látky vytvářejí oxidační podmínky, které rychle rozkládají organické sloučeniny a vyžadují specializované přípravky.

Faktory mechanického namáhání

Odolnost proti vibracím: Aplikace s nepřetržitými vibracemi vyžadují pružné směsi, které při cyklickém namáhání nepraskají ani se neoddělují.

Odolnost proti oděru: Oblasti vystavené fyzickému opotřebení vyžadují odolné směsi, jako je polyuretan, který odolává poškození povrchu.

Požadavky na přilnavost: Různé substráty vyžadují pro spolehlivé lepení specifické adhezní promotory nebo složení směsí.

Potřeby flexibility: Dynamické aplikace vyžadují směsi, které si zachovávají pružnost v celém rozsahu provozních teplot.

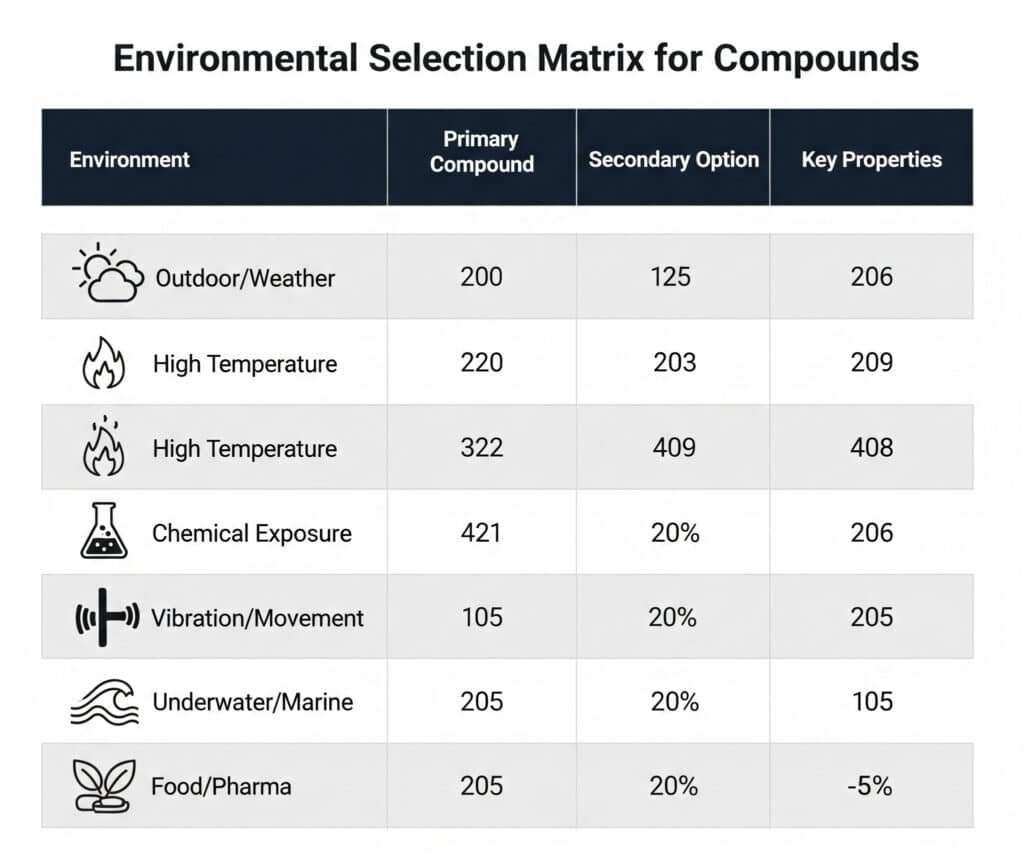

Matice výběru prostředí

| Životní prostředí | Primární sloučenina | Sekundární možnost | Klíčové vlastnosti |

|---|---|---|---|

| Venkovní/počasí | RTV silikon | Polyuretan | odolnost proti UV záření, pružnost |

| Vysoká teplota | Silikon pro vysoké teploty | Epoxidové | Tepelná odolnost, stabilita |

| Expozice chemickým látkám | Epoxidové | Polysulfid | Chemická odolnost |

| Vibrace/pohyb | Pružný polyuretan | Silikon | Pružnost, odolnost proti únavě |

| Podvodní/námořní | Mořský epoxid | Silikon | Odolnost proti vodě, přilnavost |

| Potraviny/farmaceutika | Silikon FDA | Polyuretan USP | Bezpečnostní schválení, čistitelnost |

Marcus, vedoucí údržby ve farmaceutickém výrobním závodě ve švýcarské Basileji, se potýkal s opakovanými poruchami těsnění kabelových vývodek vystavených čisticím chemikáliím a cyklům parní sterilizace. Jeho tým používal standardní silikonové směsi, které při agresivních chemických čisticích protokolech rychle degradovaly, což způsobovalo vnikání vlhkosti a poruchy zařízení každých 6-8 měsíců. Analyzovali jsme specifické chemické látky a teplotní cykly a poté jsme doporučili specializovanou polyuretanovou směs odolnou vůči chemikáliím určenou pro farmaceutické aplikace. Nová směs dosáhla více než tříleté spolehlivé služby bez degradace, čímž eliminovala nákladné cykly údržby a zajistila stálou provozuschopnost výroby. Vylepšená chemická odolnost také splňovala požadavky FDA pro výrobní prostory určené k výrobě potravin 😊.

Jaké jsou správné techniky aplikace pro různé sloučeniny?

Správné aplikační techniky se liší podle typu směsi a vyžadují přípravu povrchu, správné poměry míchání, vhodné podmínky vytvrzování a opatření pro kontrolu kvality, přičemž silikonové směsi vyžadují čistý, suchý povrch a vytvrzování při pokojové teplotě, polyuretany vyžadují přesné míchání a kontrolovanou vlhkost a epoxidy vyžadují přesné poměry a správnou kontrolu teploty pro optimální výkon.

Technika aplikace je často důležitější než výběr směsi, protože i ty nejlepší materiály při nesprávné aplikaci selžou.

Požadavky na přípravu povrchu

Postupy čištění: Všechny povrchy musí být zbaveny oleje, nečistot, vlhkosti a oxidace a obvykle vyžadují čištění rozpouštědlem a následné mechanické obroušení pro optimální přilnavost.

Aplikace základního nátěru: Mnoho směsí vyžaduje základní nátěry pro specifické podklady, přičemž pro správné lepení je rozhodující načasování a tloušťka nátěru.

Kontrola vlhkosti: Většina směsí je při aplikaci citlivá na vlhkost a vyžaduje suché podmínky a někdy i předehřátí podkladu.

Klimatizace teploty: Podklady a směsi by měly mít před aplikací správnou teplotu, aby byla zajištěna správná viskozita a vytvrzovací vlastnosti.

Způsoby míchání a aplikace

Míchání dvousložkových směsí: Přesná kontrola poměru pomocí měření hmotnosti nebo objemu s důkladným promícháním pro zajištění rovnoměrných vlastností v celé aplikované směsi.

Řízení života v květináči: Práce ve stanoveném rozsahu životnost hrnce4 omezení, aby se zabránilo částečnému vytvrzení během aplikace, což vyžaduje plánování velikosti dávky pro velké aplikace.

Aplikační nástroje: Správné dávkovací zařízení od jednoduchých stříkaček pro malé aplikace až po automatizované dávkovací systémy pro výrobní prostředí.

Kontrola tloušťky: Udržení správné tloušťky směsi pro strukturální integritu a zároveň zamezení přebytku materiálu, který zvyšuje náklady a dobu vytvrzování.

Podmínky vytvrzování a kontrola kvality

Regulace teploty: Udržování správné teploty vytvrzování v průběhu celého procesu, přičemž některé směsi vyžadují pro úplné vytvrzení zvýšenou teplotu.

Řízení vlhkosti: Kontrola úrovně vzdušné vlhkosti během vytvrzování, což je důležité zejména u směsí citlivých na vlhkost, jako jsou polyuretany.

Ověření doby vytvrzení: Poskytnutí dostatečné doby na vytvrzení před vystavením provozu a zrychlené testovací metody pro ověření úplného vytvrzení.

Kontrola kvality: Vizuální kontrola dutin, správného krytí a přilnavosti, případně funkční zkoušky.

Osvědčené postupy pro aplikace

Silikonové použití:

- Očistěte povrchy izopropylalkoholem

- Naneste základní nátěr, pokud to určil výrobce

- Povrch nástroje do 5-10 minut po aplikaci

- Doba vytvrzování 24-48 hodin při pokojové teplotě

- Zabraňte kontaminaci během doby vytvrzování

Polyuretan Použití:

- Zajistěte, aby byly povrchy zcela suché

- Důkladně promíchejte součásti v rámci životnosti nádoby

- Nanášejte v tenkých vrstvách, aby nedocházelo k zahřívání.

- Ochrana před vlhkostí během vytvrzování

- Před vystavením provozu nechte plně vytvrdnout

Aplikace epoxidové pryskyřice:

- Předehřívání substrátů, pokud je doporučeno

- Pro dosažení nejlepších výsledků smíchejte přesné hmotnostní poměry

- Rychlá práce v rámci limitů životnosti hrnce

- Udržování teploty vytvrzování po celou dobu procesu

- Následné vytvrzení, pokud je uvedeno pro dosažení maximálních vlastností

Běžné chyby v žádostech

Nevhodná příprava povrchu: Znečištěné povrchy způsobují poruchy adheze, což je nejčastější příčina selhání těsnění v provozu.

Nesprávné směšovací poměry: Míchání mimo poměr má za následek neúplné vytvrzení a špatné vlastnosti, což je obzvláště kritické u epoxidových směsí.

Kontaminace životního prostředí: Působení vlhkosti, extrémních teplot nebo nečistot během vytvrzování zhoršuje konečné vlastnosti.

Nedostatečná doba vytvrzení: Předčasné vystavení provozním podmínkám před úplným vytvrzením vede k předčasnému selhání.

Jak zajistit dlouhodobý výkon a údržbu?

Dlouhodobá výkonnost vyžaduje správný výběr směsi, správné aplikační postupy, pravidelné kontrolní programy a plánované plány údržby s monitorováním výkonnosti pomocí vizuální kontroly, elektrických testů a hodnocení expozice prostředí, aby bylo možné identifikovat degradaci dříve, než dojde k poruše, a umožnit proaktivní údržbu.

Systematické programy údržby jsou nezbytné, protože poruchy těsnicích směsí se často vyvíjejí postupně bez zjevných varovných příznaků, dokud nedojde ke katastrofickému selhání.

Programy sledování výkonu

Harmonogramy vizuálních kontrol: Pravidelná kontrola těsnicích hmot, zda se na nich neobjevují praskliny, změna barvy, tvrdnutí nebo jiné známky degradace, které ukazují na blížící se konec životnosti.

Elektrické zkoušky: Periodické izolační odpor5 a testování kontinuity, aby se zjistilo zhoršení výkonu dříve, než dojde k úplnému selhání těsnění.

Monitorování životního prostředí: sledování podmínek vystavení, jako je teplota, vlhkost a kontakt s chemikáliemi, pro předpověď zbývající životnosti.

Dokumentační systémy: Vedení záznamů o typech směsí, datech použití a výsledcích kontrol pro podporu plánování údržby a optimalizaci výběru směsí.

Strategie preventivní údržby

Plánovaná výměna: Proaktivní výměna na základě předpokládané životnosti, nikoli čekání na poruchu, což je důležité zejména u kritických aplikací.

Údržba založená na stavu: Výměna na základě posouzení skutečného stavu, nikoliv podle pevných plánů, což optimalizuje náklady na údržbu a zároveň zajišťuje spolehlivost.

Možnosti upgradu: Pravidelné vyhodnocování nových technologií směsí, které by mohly nabídnout lepší výkon nebo delší životnost.

Školící programy: Zajistit, aby pracovníci údržby rozuměli správným technikám kontroly a včasným varovným příznakům degradace směsi.

Techniky prodloužení životnosti

Ochrana životního prostředí: Přidání ochranných krytů nebo nátěrů, které snižují vystavení UV záření, extrémním teplotám a kontaktu s chemikáliemi.

Úleva od stresu: Úprava instalací, která snižuje mechanické namáhání těsnicích hmot a výrazně prodlužuje životnost.

Ověření kompatibility: Zajištění kompatibility všech součástí systému s těsnicími hmotami, aby se zabránilo jejich předčasné degradaci.

Kontrola kvality: Zavedení postupů kontroly kvality aplikací pro zajištění konzistentního výkonu a maximální životnosti.

Řešení běžných problémů

Poruchy adheze: Obvykle je způsobena nedostatečnou přípravou povrchu, což vyžaduje lepší postupy čištění a případné použití základního nátěru.

Praskání a tvrdnutí: Často indikuje degradaci vlivem UV záření nebo poškození vlivem tepelného cyklu, což vyžaduje modernizaci směsi nebo ochranu životního prostředí.

Chemický útok: Bobtnání, měknutí nebo změna barvy indikují chemickou nekompatibilitu, která vyžaduje jiný výběr směsi.

Neúplné vyléčení: Měkké nebo lepkavé směsi signalizují problémy s vytvrzováním, často v důsledku kontaminace vlhkostí nebo nesprávných směšovacích poměrů.

Jaké jsou nejčastější chyby a jak se jim vyhnout?

Mezi časté chyby patří nedostatečná příprava povrchu, nesprávný výběr směsi pro podmínky prostředí, nesprávné poměry míchání, nedostatečná doba vytvrzování a nedostatečné plánování údržby, přičemž prevence vyžaduje systematické postupy, řádné školení, analýzu prostředí a opatření pro kontrolu kvality po celou dobu aplikace a životnosti.

Pochopení běžných chyb a vyvarování se jich je zásadní, protože selhání těsnicích směsí jsou často důsledkem chyb, kterým lze předcházet, a nikoli omezení materiálu.

Chyby při výběru a specifikaci

Výběr generické sloučeniny: Používání univerzálních směsí bez ohledu na specifické podmínky prostředí, což vede k předčasnému selhání v náročných aplikacích.

Nedostatečná analýza životního prostředí: Neidentifikace všech podmínek expozice, jako jsou extrémní teploty, kontakt s chemikáliemi nebo UV záření, které ovlivňují výkonnost směsi.

Rozhodnutí týkající se pouze nákladů: Výběr směsí pouze na základě počátečních nákladů bez zohlednění životnosti a nákladů na údržbu po celou dobu životnosti systému.

Nekompatibilní kombinace materiálů: Použití směsí nekompatibilních s kabelovými plášti, materiály vývodek nebo jinými součástmi systému, což způsobuje degradaci nebo poruchy přilnavosti.

Chyby při aplikaci a instalaci

Špatná příprava povrchu: Nedostatečné čištění nebo příprava povrchu, hlavní příčina selhání adheze v těsnicích aplikacích.

Nesprávné míchání: Míchání mimo poměr nebo nevhodné míchání dvousložkových směsí, které vede k neúplnému vytvrzení a špatným vlastnostem.

Kontaminace životního prostředí: Vystavení vlhkosti, prachu nebo jiným nečistotám během aplikace a vytvrzování, což zhoršuje konečné vlastnosti.

Urychlená instalace: Nedostatečná doba vytvrzování nebo nesprávné aplikační postupy v důsledku časového tlaku, které vedou k předčasným poruchám.

Hassan, který řídí provoz v petrochemické rafinérii v Kuvajtu, zaznamenal opakované poruchy těsnění kabelových vývodek vystavených vysokým teplotám a uhlovodíkovým parám. Jeho tým údržby používal standardní silikonové směsi, které v drsném chemickém prostředí rychle degradovaly, což způsobovalo selhání řídicího systému a bezpečnostní problémy. Hlavní příčinou byla nedostatečná analýza prostředí při počátečním výběru směsi. Provedli jsme komplexní posouzení expozice a specifikovali specializovanou chemicky odolnou směs určenou pro petrochemické aplikace. Nová směs dosáhla více než 5 let spolehlivého provozu ve stejném drsném prostředí, čímž se eliminovala bezpečnostní rizika a snížily náklady na údržbu o 75%. Tento úspěch vedl k modernizaci specifikací těsnicí směsi v celém zařízení.

Kontrola kvality a dohled nad testováním

Nedostatečná kontrola: Nedodržení řádné kontroly aplikace směsi z hlediska dutin, správného pokrytí a přilnavosti před uvedením systémů do provozu.

Chybějící dokumentace: Nezaznamenávání typů směsí, dat použití a postupů, což ztěžuje budoucí údržbu a řešení problémů.

Nedostatečné testování: vynechání testování před uvedením do provozu, které by mohlo odhalit problémy s aplikací před uvedením systému do provozu.

Nedostatek školení: Nedostatečné školení aplikačního personálu, které vede k nejednotným postupům a problémům s kvalitou.

Otázky údržby a dlouhodobé správy

Žádný kontrolní program: nezavedení pravidelných kontrolních plánů, což umožňuje, aby degradace bez varování přešla v poruchu.

Reaktivní údržba: Čekání na poruchy namísto proaktivní výměny na základě posouzení stavu nebo očekávané životnosti.

Nedostatečné vedení záznamů: Špatná dokumentace historie údržby, která ztěžuje optimalizaci výběru směsí a plánů údržby.

Ignorování změn prostředí: Nepřizpůsobení výběru směsi při změně podmínek prostředí v důsledku úprav procesu nebo modernizace zařízení.

Strategie prevence

Komplexní plánování:

- Provést důkladnou analýzu životního prostředí

- Výběr směsí na základě skutečných provozních podmínek

- Vypracování podrobných postupů pro podávání žádostí

- Zavedení kontrolních bodů kontroly kvality

Správné školení:

- Školení pracovníků v technikách přípravy povrchu

- Zajištění znalosti postupů míchání a aplikace

- průběžné vzdělávání o nových technologiích sloučenin

- Zavedení certifikačních programů pro kritické aplikace

Systémy kvality:

- Zavedení kontrolních postupů a dokumentace

- Zavedení systémů sledovatelnosti materiálu

- Provádění pravidelných auditů aplikačních postupů

- Sledování dlouhodobých trendů výkonnosti

Závěr

Výběr a použití správných zalévacích a těsnicích hmot pro kabelové vývodky vyžaduje znalost vlastností materiálu, podmínek prostředí, aplikačních technik a požadavků na údržbu. Úspěch závisí na systematické analýze provozních podmínek, správném výběru směsí, správných aplikačních postupech a průběžném sledování výkonnosti.

Klíčem ke spolehlivému fungování těsnicí směsi je přizpůsobení vlastností materiálu skutečným provozním podmínkám, dodržování správných aplikačních postupů a provádění proaktivních programů údržby. Ve společnosti Bepto poskytujeme komplexní technickou podporu, která vám pomůže vybrat optimální těsnicí směsi pro vaše specifické aplikace, zajistit spolehlivý dlouhodobý výkon a minimalizovat náklady na údržbu po celou dobu životnosti vašeho systému.

Časté dotazy k zalévacím a těsnicím hmotám

Otázka: Jaký je rozdíl mezi zalévacími a těsnicími hmotami?

A: Zalévací směsi zcela uzavírají součásti za účelem ochrany a izolace, zatímco těsnicí směsi především zabraňují pronikání vlhkosti a nečistot na rozhraních. Zalévací hmoty mají obvykle vyšší viskozitu a poskytují strukturální podporu, zatímco těsnicí hmoty se zaměřují na pružnost a přilnavost.

Otázka: Jak dlouho obvykle vydrží těsnicí hmoty v kabelových vývodkách?

A: Životnost se pohybuje od 5 do 10 let u standardních směsí ve středně náročném prostředí do 15 až 25 let u prémiových směsí v kontrolovaných podmínkách. Drsná prostředí s chemickým působením nebo extrémními teplotami mohou vyžadovat výměnu každých 2-5 let v závislosti na výběru směsi.

Otázka: Mohu použít těsnicí hmoty v chladném počasí?

A: Pro správné vytvrzení většiny směsí je minimální aplikační teplota 5-10 °C. Aplikace za chladného počasí mohou vyžadovat vyhřívané skladování, předehřátí podkladu nebo speciální nízkoteplotní přípravky pro zajištění správné aplikace a vytvrzení.

Otázka: Co se stane, když dvousložkové směsi smíchám nesprávně?

A: Nesprávné směšovací poměry mají za následek neúplné vytvrzení, špatné mechanické vlastnosti a sníženou chemickou odolnost. Směs může zůstat měkká, mít špatnou přilnavost nebo předčasně selhat. Vždy přesně dodržujte specifikace výrobce a pro dosažení co největší přesnosti používejte hmotnostní měření.

Otázka: Jak odstraním staré těsnicí hmoty kvůli údržbě?

A: Metody odstraňování závisí na typu směsi - silikony lze často odloupnout nebo odříznout, zatímco epoxidy mohou vyžadovat mechanické odstranění nebo chemické změkčovadla. Před aplikací nových směsí vždy dokonale očistěte zbytky a řádně připravte povrch.

-

Seznamte se s chemickými vlastnostmi RTV silikonů a jejich vytvrzováním při okolních teplotách. ↩

-

Pochopení testovací normy UL94 a toho, co znamená hodnocení V-0 pro požární bezpečnost. ↩

-

Objevte jedinečné chemické vlastnosti, díky nimž polysulfid vyniká svou odolností vůči palivům. ↩

-

Prozkoumejte průvodce životností nádoby, pracovní dobou a vlivem teploty na tyto vlastnosti. ↩

-

Přečtěte si návod krok za krokem, jak provádět zkoušky izolačního odporu pro zajištění bezpečnosti. ↩