Úvod

Představte si to: kritická námořní plošina přichází o energii, protože mosazné kabelové vývodky selhaly v důsledku korozního praskání již po 18 měsících namísto očekávané 20leté životnosti. Kombinace mořského prostředí, mechanického namáhání a zranitelnosti materiálu vytvořila dokonalou bouři pro katastrofální selhání, které stálo miliony za prostoje a nouzové opravy.

Korozním trhlinám v mosazných kabelových vývodkách lze předcházet strategickým výběrem slitiny (vyhnout se korozi pod napětím). dezinfekce1-náchylné složení), správné tepelné zpracování pro uvolnění napětí, kontrolovaný montážní moment a ochranné povrchové úpravy, přičemž slitiny CuZn37 a mosazi pro námořní použití vykazují v kombinaci s vhodnými výrobními postupy vyšší odolnost než standardní slitiny CuZn39Pb3. Pochopení metalurgických mechanismů umožňuje inženýrům specifikovat řešení odolná proti praskání pro náročná prostředí.

Vzpomínám si, jak se na nás obrátil Andreas, technik údržby na ropné plošině v Severním moři, poté, co během dvou let došlo k několika selháním mosazných vývodek. Kombinace solné mlhy, vibračního namáhání a standardního složení mosazi vytvořila ideální podmínky pro vznik korozních trhlin. Po přechodu na naše mosazné vývodky pro námořní použití s optimalizovaným složením slitiny a úpravou proti namáhání dosáhli více než 5 let bezproblémového provozu, což dokazuje zásadní význam vědy o materiálech při prevenci poruch v terénu.

Obsah

- Co způsobuje korozní praskání mosazných kabelových vývodek?

- Které slitiny mosazi jsou odolnější proti prasklinám?

- Jak výrobní procesy ovlivňují náchylnost k SCC?

- Jaké faktory prostředí urychlují praskání?

- Které preventivní strategie přinášejí dlouhodobý úspěch?

- Často kladené otázky o korozním praskání mosazných kabelových vývodek

Co způsobuje korozní praskání mosazných kabelových vývodek?

Pochopení základních mechanismů vzniku korozních trhlin pod napětím umožňuje materiálovým vědcům vyvinout cílené strategie prevence.

Korozní praskání v mosazných kabelových vývodkách vzniká v důsledku současné přítomnosti tahového napětí, korozního prostředí (zejména amoniaku, chloridů nebo sloučenin síry) a náchylné mikrostruktury, přičemž praskání obvykle začíná v místech koncentrace napětí, jako jsou závity, ostré rohy nebo stopy po obrábění, a šíří se dále. transgranulárně2 prostřednictvím fází bohatých na zinek v mosazné matrici. Tento jev vyžaduje, aby se všechny tři faktory vyskytovaly současně, což umožňuje prevenci prostřednictvím kontroly jakéhokoli jednotlivého prvku.

Třífaktorový model

Korozní praskání pod napětím se řídí zavedeným třífaktorovým požadavkem:

Složka mechanického namáhání:

- Zbytková napětí z výrobních procesů (obrábění, tváření, svařování).

- namáhání při montáži (nadměrný kroutící moment, tepelná roztažnost).

- Provozní namáhání vibracemi, tlakovými cykly, tepelnými cykly

- Koncentrace napětí v konstrukčních prvcích (závity, drážky, ostré přechody)

Korozivní prostředí:

- Sloučeniny amoniaku a amoniaku (nejagresivnější pro mosaz)

- Chloridové ionty z mořského prostředí nebo průmyslových procesů

- Sloučeniny obsahující síru (H2S, SO2, sírany)

- Vlhkost působící jako elektrolyt pro elektrochemické reakce

Náchylný materiál:

- Vysoký obsah zinku (>30%) vytvářející galvanické páry

- Specifické mikrostruktury s fázemi bohatými na zinek

- Srážky na hranicích zrn jako místa iniciace trhlin

- Práce za studena zvyšující hustotu dislokací a uloženou energii

Iniciace a šíření trhlin

Proces praskání probíhá v předvídatelných fázích:

Iniciační fáze:

- Přednostní napadení v místech s vysokou zátěží

- Tvorba mikrotrhlin nebo zdrsnění povrchu

- Koncentrace napětí v nově vzniklých defektech

- Přechod od celkové koroze k lokálnímu napadení

Fáze šíření:

- Trhlina postupuje kolmo k maximálnímu tahovému napětí.

- Transgranulární cesta přes oblasti bohaté na zinek

- Hrot trhliny zůstává aktivní, zatímco strany se pasivují

- K větvení dochází na hranicích zrn nebo na fázových rozhraních.

Konečné selhání:

- Zmenšená plocha průřezu zvyšuje intenzitu napětí

- Zrychlená rychlost růstu trhlin

- Náhlý lom při dosažení kritické velikosti trhliny

- Charakteristický křehký vzhled s minimální plastickou deformací

Hranice kritického napětí

Výzkum ukazuje, že specifické úrovně stresu spouštějí iniciaci SCC:

Prahové hodnoty stresu:

- CuZn30: 40-60% z mez kluzu3 v amoniakálním prostředí

- CuZn37: 60-80% meze kluzu (zvýšená odolnost)

- CuZn39Pb3: 30-50% meze kluzu (vysoká náchylnost)

- Mořská mosaz: 70-90% meze kluzu (optimalizované složení)

Tyto prahové hodnoty se významně liší v závislosti na závažnosti prostředí a době expozice, což zdůrazňuje význam kontroly namáhání při navrhování a instalaci.

Které slitiny mosazi jsou odolnější proti prasklinám?

Složení slitiny výrazně ovlivňuje náchylnost ke vzniku korozních trhlin pod napětím, přičemž specifická složení vykazují pozoruhodné zlepšení odolnosti.

Slitiny mosazi pro námořní použití (CuZn37, CuZn36Sn1) a hliníkové mosazi (CuZn22Al2) nabízejí ve srovnání se standardní mosazí (CuZn39Pb3) vyšší odolnost proti prasklinám díky nižšímu obsahu zinku, výhodným legujícím příměsím a optimalizované mikrostruktuře, která minimalizuje galvanické účinky a snižuje citlivost na prostředí při zachování odpovídajících mechanických vlastností pro aplikace kabelových vývodek. Náš proces výběru slitin upřednostňuje dlouhodobou spolehlivost před počátečními náklady.

Srovnávací výkon slitiny

| Označení slitiny | Obsah zinku | Odolnost SCC | Vhodnost pro mořské prostředí | Nákladový faktor |

|---|---|---|---|---|

| CuZn39Pb3 (standardní) | 39% | Špatný | Nedoporučuje se | 1.0x |

| CuZn37 (mořská mosaz) | 37% | Dobrý | Vynikající | 1.2x |

| CuZn36Sn1 | 36% | Velmi dobré | Vynikající | 1.4x |

| CuZn22Al2 (Al mosaz) | 22% | Vynikající | Vynikající | 1.6x |

| CuNi10Fe1Mn (měďnatý nikl) | 0% | Vynikající | Vynikající | 2.0x |

Metalurgické faktory ovlivňující odolnost

Vliv obsahu zinku:

- Slitiny s vysokým obsahem zinku (>35%) tvoří β-fázi bohatou na zinek.

- β-fáze působí jako anodická místa podporující galvanickou korozi

- Nižší obsah zinku (<35%) zachovává jednoduchou α-fázovou strukturu

- Homogenní mikrostruktura snižuje rozdíly elektrochemických potenciálů

Výhodné legující prvky:

- Cín (0,5-1,0%): Vytváří ochranné povrchové vrstvy, zlepšuje odolnost proti korozi.

- Hliník (1-2%): Vytváří přilnavou oxidovou vrstvu, vynikající výkon v moři

- Nikl (5-30%): Zcela eliminuje zinek, vynikající odolnost proti SCC

- Železo (0,5-1,5%): Zjemňuje strukturu zrna, zlepšuje mechanické vlastnosti.

Úvahy o mikrostruktuře:

- Jednofázová mosaz α vykazuje vyšší odolnost než dvoufázové struktury

- Jemná zrnitost snižuje rychlost šíření trhlin

- Absence olova zvyšuje odolnost vůči životnímu prostředí

- Řízené chlazení zabraňuje srážení škodlivých fází

Strategie výběru slitin společnosti Bepto

V našem závodě jsme vyvinuli specifická doporučení pro slitiny na základě závažnosti aplikace:

Standardní průmyslové aplikace:

- Mořská mosaz CuZn37 pro kabelové vývodky pro všeobecné použití

- Vynikající rovnováha mezi výkonem a nákladovou efektivitou

- Vhodné pro většinu průmyslových prostředí při správné instalaci.

Drsné mořské prostředí:

- CuZn36Sn1 pro mořské plošiny a pobřežní zařízení

- Vynikající odolnost proti praskání způsobenému chloridy

- Prokazatelné výsledky v aplikacích v Severním moři

Chemické zpracování:

- Hliníková mosaz CuZn22Al2 pro agresivní chemické prostředí

- Vynikající odolnost vůči amoniaku a sloučeninám síry

- Vyšší počáteční náklady jsou odůvodněny prodlouženou životností

Kritické aplikace:

- CuNi10Fe1Mn měďnatý nikl pro maximální spolehlivost

- Nulový obsah zinku eliminuje riziko dezinfekce

- Specifikováno pro jaderné, farmaceutické a bezpečnostně kritické systémy.

Jak výrobní procesy ovlivňují náchylnost k SCC?

Výrobní procesy významně ovlivňují úroveň zbytkového napětí a mikrostrukturu, což má přímý vliv na odolnost proti koroznímu praskání.

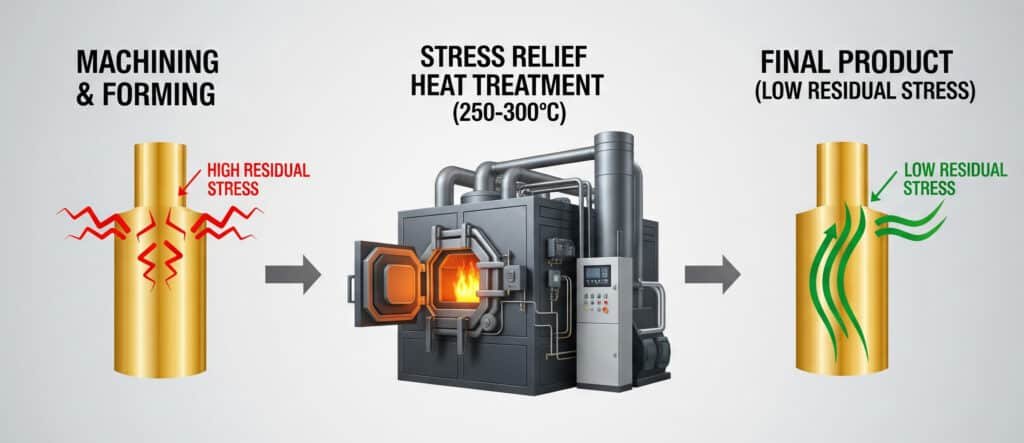

Výrobní procesy ovlivňují náchylnost ke vzniku SCC prostřednictvím zbytkových napětí při obrábění, tváření a montáži, přičemž obrábění za studena zvyšuje uloženou energii a hustotu dislokací, zatímco správné tepelné zpracování při 250-300 °C může snížit zbytková napětí o 80-90% a optimalizovat mikrostrukturu pro maximální odolnost proti trhlinám. Naše výrobní protokoly upřednostňují minimalizaci namáhání během výroby.

Kritické fáze výroby

Obráběcí operace:

- Řezání závitů způsobuje vysoké povrchové namáhání

- Geometrie nástroje a řezné parametry ovlivňují zbytkové napětí

- Správné otáčky, posuvy a řezné kapaliny minimalizují tvrdnutí materiálu.

- Poslední průchody obráběním by měly být lehké, aby se snížilo povrchové napětí.

Procesy tváření:

- Hluboké tažení vytváří obvodová a radiální napětí.

- Progresivní tváření snižuje koncentraci napětí ve srovnání s jednostupňovými operacemi.

- Mezitímní žíhání zabraňuje nadměrné akumulaci práce za studena.

- Konstrukce nástroje minimalizuje ostré ohyby a koncentrace napětí.

Montážní postupy:

- Lisování komponentů způsobuje montážní namáhání

- Kontrolované rušivé prvky zabraňují nadměrnému stresu

- Správné vyrovnání zabraňuje namáhání ohybem při montáži.

- Kontrola kvality zajišťuje přesnost rozměrů a uložení

Tepelné ošetření proti stresu

Tepelné zpracování představuje nejúčinnější metodu snižování výrobních napětí:

Parametry léčby:

- Teplota: 250-300 °C (pod teplotou rekrystalizace)

- Čas: 1-2 hodiny v závislosti na tloušťce řezu

- Atmosféra: Inertní plyn nebo redukční atmosféra k zabránění oxidace

- Chlazení: Pomalé ochlazování na pokojovou teplotu zabraňuje tepelnému namáhání.

Mikrostrukturní výhody:

- Snižuje hustotu dislokací a uloženou energii

- Zmírňuje vnitřní napětí bez růstu zrn

- Zlepšuje tažnost a houževnatost

- Zachovává pevnostní vlastnosti a zároveň zvyšuje odolnost proti SCC

Kontrola kvality:

- Měření napětí rentgenovou difrakcí4 před a po léčbě

- Zkoušky mikrotvrdosti k ověření účinnosti odlehčení

- Metalografické vyšetření mikrostrukturních změn

- Testování SCC na ošetřených vzorcích za účelem validace

Možnosti povrchové úpravy

Úpravy povrchu poskytují dodatečnou ochranu proti vzniku trhlin:

Zpevňování povrchu:

- Zavádí příznivé tlakové povrchové napětí

- působí proti tahovým napětím, která podporují vznik trhlin.

- Zlepšuje únavovou odolnost a povrchovou úpravu

- Vyžaduje pečlivou kontrolu parametrů, aby nedošlo k nadměrnému peeningu.

Chemická pasivace:

- Vytváří ochranné povrchové vrstvy

- Snižuje elektrochemickou aktivitu

- Chromátové úpravy (pokud jsou povoleny) poskytují vynikající ochranu

- Ekologicky šetrné alternativy zahrnují fosfátové a křemičitanové ošetření.

Ochranné nátěry:

- Niklování poskytuje bariérovou ochranu

- Organické povlaky pro specifická chemická prostředí

- Musí zajistit přilnavost a trvanlivost povlaku

- Pravidelná kontrola a údržba je nutná

Roberto, vedoucí výroby u německého dodavatele automobilů, zaznamenal poruchy SCC u mosazných kabelových vývodek používaných v motorovém prostoru. Kombinace vibrací, teplotních cyklů a čpavku z emisních systémů na bázi močoviny vytvořila ideální podmínky pro vznik trhlin. Po zavedení našeho protokolu tepelného zpracování s uvolněním napětí a přechodu na slitinu CuZn37 dosáhli snížení počtu poruch v provozu o 95% a výrazně zlepšili své nároky na záruku.

Jaké faktory prostředí urychlují praskání?

Podmínky prostředí hrají zásadní roli při určování doby vzniku a rychlosti šíření trhlin v mosazných kabelových vývodkách.

Mezi faktory prostředí, které urychlují korozní praskání pod napětím, patří zvýšené teploty (exponenciálně zvyšující rychlost reakce), koncentrace chloridů nad 100 ppm, amoniak nebo sloučeniny amoniaku i ve stopových množstvích, extrémní hodnoty pH pod 6 nebo nad 9 a podmínky cyklického zatížení, které vytvářejí čerstvé povrchy trhlin, přičemž mořské prostředí představuje nejagresivnější kombinaci více urychlujících faktorů. Pochopení těchto faktorů umožňuje správné posouzení vlivu na životní prostředí a strategie zmírnění dopadů.

Vliv teploty

Teplota výrazně ovlivňuje kinetiku krakování:

Zrychlení reakční rychlosti:

- Arrheniův vztah5: Zvýšení reakční rychlosti o 10 °C se zdvojnásobí

- Vyšší teploty zvyšují pohyblivost iontů a rychlost difuze.

- Tepelné cyklování vytváří další mechanické namáhání

- Zvýšené teploty snižují pevnostní vlastnosti materiálu

Kritické teplotní rozsahy:

- Pod 40 °C: Velmi pomalý růst trhlin

- 40-80°C: Mírné zrychlení, typický provozní rozsah

- Nad 80 °C: Rychlé šíření trhlin, vysoké riziko poruchy

- Podmínky tepelného šoku vytvářejí další koncentrace napětí

Závažnost chemického prostředí

Různé chemické druhy vykazují různou agresivitu:

Amoniak a amonné sloučeniny:

- Nejagresivnější prostředí pro mosaz SCC

- Koncentrace pouhých 10 ppm mohou iniciovat vznik trhlin.

- Tvoří stabilní komplexy s měďnatými ionty

- Běžně se používá v zemědělství, chladírenských aplikacích a při úpravě vody.

Chloridové prostředí:

- Mořské prostředí s depozicí chloridů 0,1-10 mg/m²

- Průmyslové prostředí s kontaminací chloridy

- Prahové koncentrace se mění v závislosti na teplotě a vlhkosti.

- Synergické účinky s jinými agresivními druhy

Sloučeniny síry:

- H2S, SO2 a síranové ionty podporují krakování

- Běžné v prostředí zpracování ropy a zemního plynu

- Nižší prahové koncentrace než u chloridů

- Vytvářejí kyselé podmínky urychlující korozi

Mechanické zatěžovací podmínky

Dynamické zatížení výrazně urychluje růst trhlin:

Účinky cyklického zatížení:

- Únavové zatížení vytváří čerstvé plochy trhlin

- Odstraňuje ochranné vrstvy a odhaluje aktivní kov

- Koncentrace napětí na koncích trhlin zvyšuje lokální napětí

- Frekvence a amplituda ovlivňují rychlost růstu trhlin

Vibrační prostředí:

- Nepřetržité vibrace s nízkou amplitudou

- Rezonanční podmínky vytvářející vysoké dynamické napětí

- Vibrace způsobené zařízením - čerpadla, kompresory

- Vibrace při přepravě v mobilních aplikacích

Napětí při instalaci:

- Nadměrný utahovací moment při instalaci

- Tepelná roztažnost/smršťovací napětí

- Nesouosost vytvářející ohybová napětí

- Nedostatečná podpora způsobující dodatečné zatížení

Které preventivní strategie přinášejí dlouhodobý úspěch?

Úspěšná prevence vyžaduje mnohostranný přístup kombinující výběr materiálu, optimalizaci konstrukce, kontrolu výroby a environmentální řízení.

Dlouhodobý úspěch prevence vyžaduje zavedení několika strategií současně: výběr slitin odolných proti praskání (CuZn37 nebo lepších), kontrola výrobních napětí prostřednictvím správného tepelného zpracování, optimalizace montážních postupů s cílem minimalizovat působící napětí, zavedení opatření na ochranu životního prostředí a zavedení pravidelných kontrolních protokolů, přičemž nejúspěšnější programy dosahují 90% snížení počtu selhání SCC díky systematickému uplatňování těchto zásad. Náš komplexní přístup se zaměřuje na všechny přispívající faktory.

Integrovaná materiálová strategie

Výběr primárního materiálu:

- Jako minimální standard uveďte mosaz námořní kvality (CuZn37).

- Pro náročné prostředí použijte hliníkovou mosaz (CuZn22Al2).

- Zvažte měďnatý nikl pro nejvyšší požadavky na spolehlivost

- Vyhněte se slitinám s vysokým obsahem zinku (>37% Zn) v korozivním prostředí.

Systémy sekundární ochrany:

- Ochranné nátěry, kde je to vhodné

- Katodická ochrana v mořském prostředí

- Ekologické bariéry a skříně

- Chemické inhibitory v procesních systémech

Program excelence ve výrobě

Řízení procesů:

- Povinné tepelné zpracování všech mosazných dílů na snížení napětí

- Řízené parametry obrábění pro minimalizaci kalení při obrábění

- Techniky progresivního tváření snižující špičková napětí

- Zkoušky zajištění kvality včetně měření zbytkového napětí

Optimalizace designu:

- Eliminace ostrých rohů a koncentrace napětí

- Optimalizace profilů závitů pro rozložení napětí

- Zajistěte dostatečnou tloušťku stěny pro snížení napětí

- Konstrukce pro snadnou instalaci bez nadměrného namáhání

Osvědčené postupy při instalaci

Řízení točivého momentu:

- Určete maximální montážní momenty na základě vlastností materiálu.

- Používejte kalibrované momentové nástroje pro konzistentní použití

- Školení instalačního personálu o správných postupech

- Dokumentace parametrů instalace pro záznamy o kvalitě

Posuzování vlivů na životní prostředí:

- Vyhodnocení závažnosti prostředí služby před specifikací

- Zvažte teplotu, vystavení chemickým látkám a mechanické zatížení

- V případě potřeby provádět monitorování životního prostředí

- Plánování měnících se podmínek prostředí v průběhu životnosti

Monitorování a údržba

Inspekční protokoly:

- Pravidelná vizuální kontrola vzniku trhlin

- Nedestruktivní testování (penetrační barvivo, ultrazvuk) pro kritické aplikace

- Monitorování životního prostředí pro agresivní druhy

- Sledování výkonu a analýza poruch

Prediktivní údržba:

- Stanovení intervalů kontrol podle závažnosti prostředí

- Zavedení strategií výměny na základě stavu

- Sledování údajů o výkonnosti pro neustálé zlepšování

- Aktualizace specifikací na základě zkušeností z terénu

Metriky úspěšnosti a ověřování

Naše preventivní strategie jsou ověřovány prostřednictvím komplexního sledování výkonnosti:

Údaje o výkonu v terénu:

- Standardní mosazné vývodky: průměrná životnost 18 měsíců v mořském prostředí

- Námořní mosaz s odlehčením: průměrná životnost 8 let

- Hliníková mosaz v chemickém provozu: průměrná životnost 12 let

- Komplexní preventivní program: >95% úspěšnost

Analýza nákladů a přínosů:

- Náklady na preventivní program: 15-25% příplatek oproti standardnímu přístupu

- Předcházení nákladům při selhání: 300-500% návratnost investice

- Snížení nákladů na údržbu: Snížení 60-80%

- Zvýšená spolehlivost systému: dosažení dostupnosti 99%+

Chálid, který řídí odsolovací zařízení v Saúdské Arábii, se zpočátku potýkal s častými poruchami mosazných vývodek v důsledku kombinace vysokých hladin chloridů, zvýšených teplot a vibrací vysokotlakých čerpadel. Po zavedení našeho komplexního preventivního programu - včetně výběru slitiny CuZn22Al2, ošetření proti pnutí, kontrolovaných postupů instalace a čtvrtletních kontrolních protokolů - dosáhl více než 4 let bez jediné poruchy SCC, čímž ušetřil více než $200 000 na nákladech na výměnu a prostoje.

Závěr

Prevence korozního praskání mosazných kabelových vývodek vyžaduje hluboké pochopení metalurgických principů v kombinaci s praktickými technickými řešeními. Díky našim desetiletým zkušenostem a neustálému výzkumu jsme prokázali, že správná kombinace výběru slitiny, kontroly výroby a instalačních postupů může prakticky vyloučit selhání SCC. Klíč spočívá v poznání, že prevence stojí mnohem méně než následky poruchy. Ve společnosti Bepto se snažíme poskytovat nejen výrobky, ale kompletní řešení, která zajišťují dlouhodobou spolehlivost v těch nejnáročnějších podmínkách. Když se rozhodnete pro naše mosazné kabelové vývodky odolné proti SCC, investujete do osvědčených materiálů a technické dokonalosti, která vám zajistí klid na desítky let 😉.

Často kladené otázky o korozním praskání mosazných kabelových vývodek

Otázka: Jaké jsou první příznaky korozního praskání mosazných kabelových vývodek?

A: Mezi první příznaky patří jemné vlásečnicové praskliny kolmo ke směru napětí, změna barvy nebo zmatnění povrchu a malé důlky nebo drsné skvrny na povrchu. Ty se obvykle objevují nejprve na místech s vysokým namáháním, jako jsou závity, rohy nebo stopy po obrábění, a teprve poté se rozšíří do většího materiálu.

Otázka: Za jak dlouho dojde k selhání korozního praskání?

A: Doba selhání se pohybuje od měsíců do let v závislosti na úrovni namáhání, náročnosti prostředí a složení materiálu. Standardní mosaz v mořském prostředí může selhat během 6-18 měsíců, zatímco správně vybrané a ošetřené materiály mohou v podobných podmínkách vydržet 15-20 let.

Otázka: Lze opravit korozní praskliny, když už se objeví?

A: Jednou vzniklé SCC nelze účinně opravit, protože trhliny se i po pokusech o opravu dále šíří. Jediným spolehlivým řešením je kompletní výměna za materiály odolné proti vzniku trhlin a správné montážní postupy, které zabrání jejich opakování.

Otázka: Co je důležitější - výběr slitiny nebo léčba proti stresu?

A: Obě tyto vlastnosti jsou rozhodující a působí synergicky, ale základem odolnosti proti SCC je výběr slitiny. Mosaz pro námořní použití s úpravou pro snížení napětí nabízí optimální výkon, zatímco standardní mosaz zůstane náchylná i při dokonalém snížení napětí.

Otázka: Kolik stojí mosaz odolná vůči SCC v porovnání se standardní mosazí?

A: Mosaz pro námořní použití stojí zpočátku obvykle o 20-40% více než standardní mosaz, ale celkové náklady na vlastnictví jsou výrazně nižší díky prodloužené životnosti a sníženým nárokům na údržbu, což často zajišťuje návratnost investice 300-500% díky prevenci poruch.

-

Seznamte se s elektrochemickým procesem, při kterém se z mosazi selektivně vyluhuje zinek, čímž se materiál oslabuje. ↩

-

Pochopit rozdíl mezi trhlinami, které se šíří skrz zrna, a trhlinami, které se šíří podél hranic zrn v materiálu. ↩

-

Prozkoumejte tuto základní mechanickou vlastnost, která určuje bod, kdy se materiál začíná trvale deformovat. ↩

-

Objevte principy této pokročilé nedestruktivní techniky pro kvantifikaci napětí v krystalických materiálech. ↩

-

Seznamte se se základním vzorcem ve fyzikální chemii, který popisuje vztah mezi teplotou a rychlostí reakce. ↩