Představte si to: Díváte se na zdánlivě dokonalou instalaci kabelové vývodky, ale voda si nějakým způsobem najde cestu dovnitř. Záhada? To, co pouhým okem nevidíte - mikroskopické nedokonalosti, drsnost povrchu a interakce na molekulární úrovni, které rozhodují o tom, zda vaše těsnění uspěje, nebo velkolepě selže.

Těsnicí mechanismy kabelových vývodek fungují na základě řízené deformace elastomerní materiály1 které se přizpůsobují mikroskopickým nerovnostem povrchu a vytvářejí kontaktní bariéry na molekulární úrovni, které zabraňují pronikání tekutin. Účinnost závisí na dosažení optimálního přítlaku, kompatibility materiálu a kvality povrchu v měřítku mikrometrů.

Po deseti letech práce ve společnosti Bepto Connector jsem se naučil, že porozumění těsnění na mikroskopické úrovni není jen akademickou zajímavostí - je to klíč k prevenci záhadných poruch, které přivádějí inženýry k šílenství. Dovolte mi, abych vás vzal na cestu do neviditelného světa, kde se odehrává skutečné těsnění. 🔬

Obsah

- Co se vlastně děje při kontaktu těsnicích materiálů s povrchem?

- Jak se různé typy elastomerů chovají na molekulární úrovni?

- Jakou roli hraje drsnost povrchu v účinnosti těsnění?

- Jak ovlivňují faktory prostředí mikroskopické těsnění?

- Jaké pokročilé technologie zlepšují mikroskopické těsnění?

- ČASTO KLADENÉ DOTAZY

Co se vlastně děje při kontaktu těsnicích materiálů s povrchem?

V okamžiku, kdy se O-kroužek dotkne kovového povrchu, začíná neviditelný boj mezi molekulárními silami, nerovnostmi povrchu a vlastnostmi materiálu. Pochopení tohoto mikroskopického dramatu je pro spolehlivé utěsnění klíčové.

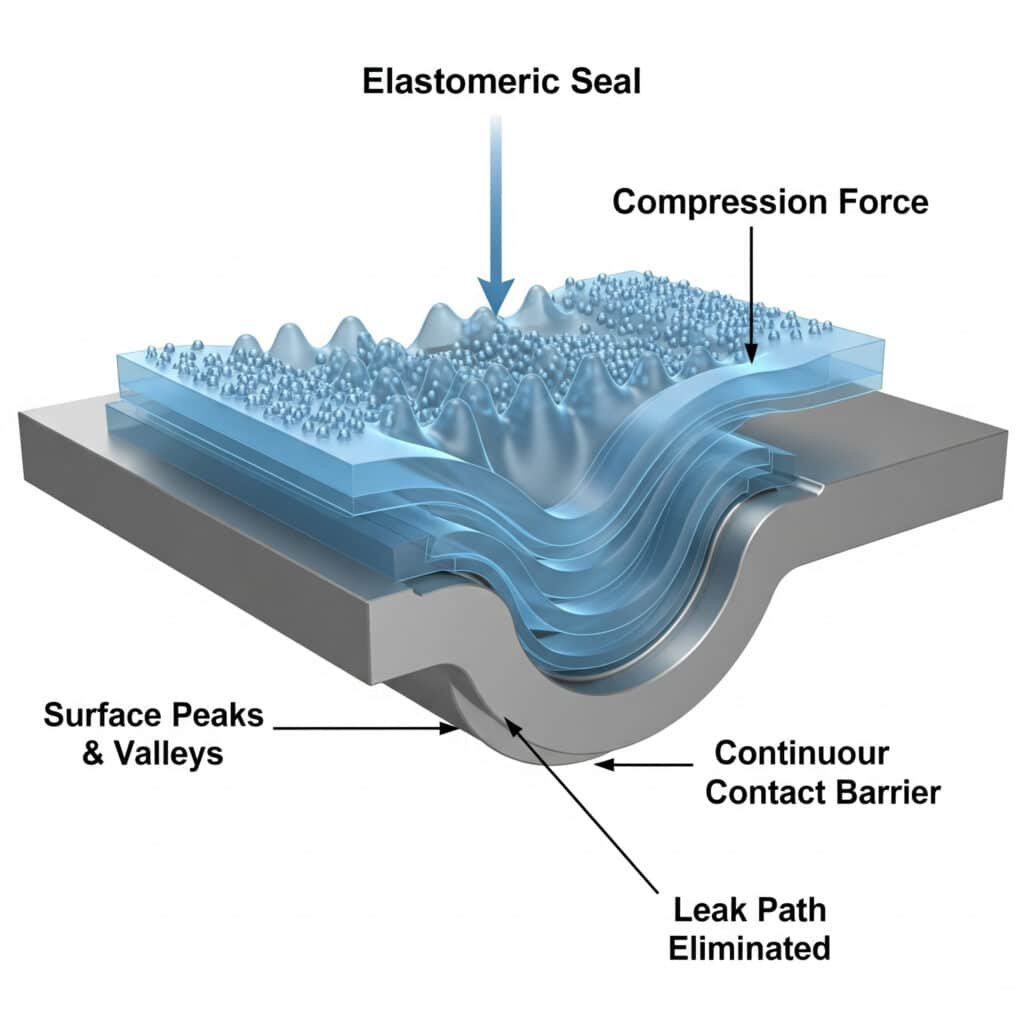

K účinnému utěsnění dochází tehdy, když se elastomerové materiály deformují tak, že vyplňují povrchová údolí a vrcholy v mikrometrovém měřítku a vytvářejí souvislé kontaktní bariéry, které blokují cesty pronikání kapaliny. Tento proces zahrnuje pružnou deformaci, molekulární adhezi a shodnost povrchu, které společně eliminují netěsnosti.

Fyzika mikroskopického kontaktu

Při stlačení těsnění proti povrchu dochází k několika jevům současně:

Fáze počátečního kontaktu

- Kontakt na společnost Asperity: Nejvyšší body obou povrchů se dotýkají jako první

- Pružná deformace: Těsnicí materiál začíná odpovídat profilu povrchu

- Rozložení zátěže: Kontaktní tlak se šíří přes rozhraní

- Vzduchový výtlak: Zachycený vzduch uniká z povrchových údolí.

Progresivní deformace

S rostoucím stlačením se materiál těsnění stéká do mikroskopických údolíček:

- Primární deformace: Velká změna tvaru (viditelná)

- Sekundární deformace: Vyplňování stop po obrábění a škrábanců

- Třetihorní deformace: Shoda povrchu na molekulární úrovni

- Konečný stav: Úplná eliminace cest úniku

Kritické prahové hodnoty tlaku

- Minimální těsnicí tlak: 0,1-0,5 MPa pro základní kontakt

- Optimální těsnicí tlak: 1-5 MPa pro úplné zaplnění údolí

- Maximální bezpečný tlak: 10-20 MPa před poškozením těsnění

Povrchová energie a molekulární adheze

Na mikroskopické úrovni není utěsnění pouze mechanické - jde také o molekulární přitažlivost:

Van der Waalsovy síly

- Rozsah: 0,1-1,0 nanometrů

- Síla: Slabý, ale významný při molekulárním kontaktu

- Efekt: Zvýšená přilnavost mezi těsněním a povrchem

- Materiály: Nejúčinnější s polárními elastomery

Chemická vazba

- Vodíková vazba2: S polárními povrchy a elastomery

- Dipólové interakce: Mezi nabitými povrchovými místy

- Dočasné dluhopisy: Tvarování a rozbíjení pomocí tepelného pohybu

- Kumulativní účinek: Miliony slabých vazeb vytvářejí silnou přilnavost

Vzpomínám si, jak David z jedné německé společnosti vyrábějící přesné přístroje popisoval své problémy s těsněním: "Můžeme opracovávat povrchy s Ra 0,1, ale přesto dochází k netěsnostem." Problémem nebyla kvalita povrchu - šlo o pochopení, že i zrcadlově hladké povrchy mají mikroskopické dolíky, které je třeba vyplnit.

Teorie eliminace únikových cest

Aby bylo těsnění účinné, musí eliminovat VŠECHNY potenciální cesty úniku:

Tvorba kontinuální bariéry

- Kompletní kontakt: Žádné mezery větší než molekulární rozměry

- Jednotný tlak: Rovnoměrné rozložení zabraňuje vzniku slabých míst

- Tok materiálu: Elastomer vyplní každou nerovnost povrchu

- Stabilní rozhraní: Udržuje kontakt za provozních podmínek

Rozměry kritické cesty úniku

- Molekuly vody: ~0,3 nanometru v průměru

- Molekuly ropy: Typicky 1-5 nanometrů

- Molekuly plynu: 0,1-0,5 nanometru

- Požadovaný kontakt těsnění: <0,1 nanometru pro plynotěsné utěsnění

Jak se různé typy elastomerů chovají na molekulární úrovni?

Na mikroskopické úrovni nejsou všechny těsnicí materiály stejné. Každý typ elastomeru má jedinečné molekulární vlastnosti, které výrazně ovlivňují těsnicí vlastnosti.

Různé molekulární struktury elastomerů poskytují různou míru pružnosti, povrchové shody a chemické kompatibility, přičemž hustota příčných vazeb a pohyblivost polymerních řetězců jsou hlavními faktory určujícími mikroskopickou těsnicí účinnost. Pochopení těchto rozdílů pomáhá vybrat optimální materiály pro konkrétní aplikace.

Nitrilový kaučuk (NBR) - pracovní kůň

Molekulární charakteristiky

- Polymerní páteř: Butadien-akrylonitrilový kopolymer

- Hustota příčných vazeb: Středně těžká (dobrá rovnováha mezi flexibilitou a silou)

- Teplota skelného přechodu3: -40°C až -10°C v závislosti na obsahu ACN

- Molekulární mobilita: Dobrá při pokojové teplotě

Mikroskopický výkon

- Shoda povrchu: Vynikající pro střední drsnost povrchu

- Vlastnosti obnovy: Dobrá pružná paměť po deformaci

- Teplotní stabilita: Udržuje těsnost 20-120 °C

- Chemická odolnost: Dobré s ropnými produkty

Aplikace v reálném světě: Rafinerie Hassan v Saúdské Arábii používá naše kabelové vývodky s těsněním NBR při zpracování ropy. Mikroskopická analýza po 5 letech prokázala vynikající zachování povrchového kontaktu navzdory tepelnému cyklování.

EPDM - ekologický šampion

Výhody molekulární struktury

- Nasycená páteř: Žádné dvojné vazby pro oxidaci

- Flexibilita bočního řetězce: Vylepšený výkon při nízkých teplotách

- Stabilita příčných vazeb: Vynikající odolnost proti stárnutí

- Polární skupiny: Dobrá přilnavost ke kovovým povrchům

Mikroskopické těsnicí vlastnosti

- Teplotní rozsah: Zachovává pružnost -50°C až +150°C

- Odolnost proti ozonu: Molekulární struktura zabraňuje praskání

- Smáčení povrchu: Dobrý kontakt s různými podklady

- Dlouhodobá stabilita: Minimální změny vlastností v čase

Fluorouhlíky (FKM/Viton) - Specialista na chemické látky

Jedinečné molekulární vlastnosti

- Atomy fluoru: Vytvoření chemické inertnosti

- Silné C-F vazby: Odolat chemickému útoku

- Vysoká hustota příčných vazeb: Vynikající mechanické vlastnosti

- Nízká propustnost: Minimální přenos plynů/par

Mikroskopické výkonnostní charakteristiky

- Tvrdost povrchu: Vyžaduje vyšší kompresi pro zajištění shody

- Chemická kompatibilita: Inertní vůči většině agresivních chemikálií

- Teplotní stabilita: Zachovává si vlastnosti až do 200 °C

- Odolnost proti pronikání: Blokuje průnik na molekulární úrovni

Silikon (VMQ) - Teplotní extrémista

Výhody molekulární struktury

- Si-O páteř: Extrémně pružný při nízkých teplotách

- Organické vedlejší skupiny: Poskytněte možnosti chemické kompatibility

- Nízký skelný přechod: zůstává pružný až do -100 °C

- Tepelná stabilita: Zachovává si vlastnosti až do 250 °C

Mikroskopické těsnicí chování

- Výjimečná shoda: Proniká do nejjemnějších povrchových detailů

- Nezávislost na teplotě: Konzistentní těsnění v širokém rozsahu

- Sada pro nízkou kompresi: Udržuje kontaktní tlak po celou dobu

- Povrchová energie: Dobrá smáčivost na většině podkladů

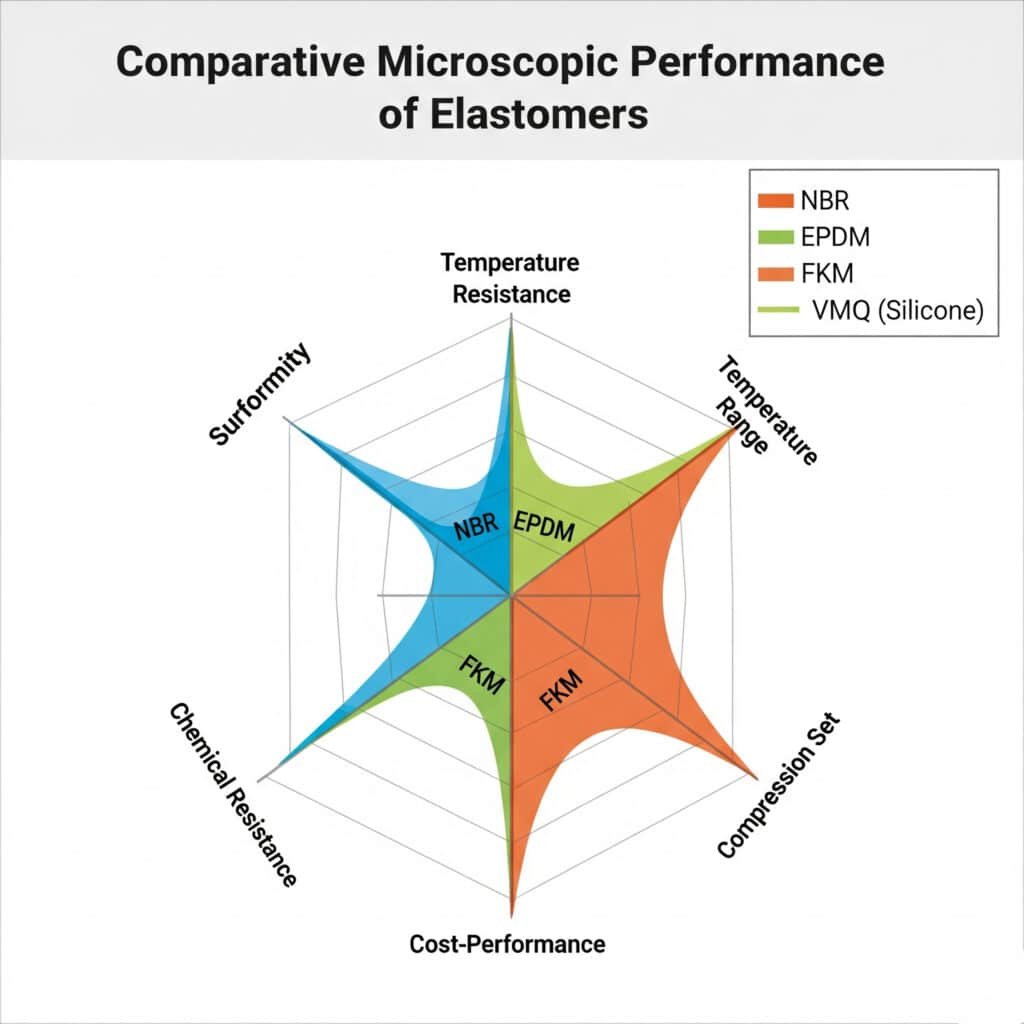

Srovnávací mikroskopický výkon

| Majetek | NBR | EPDM | FKM | VMQ |

|---|---|---|---|---|

| Shoda povrchu | Dobrý | Vynikající | Spravedlivé | Vynikající |

| Teplotní rozsah | Mírná | Dobrý | Vynikající | Vynikající |

| Chemická odolnost | Mírná | Dobrý | Vynikající | Spravedlivé |

| Kompresní sada | Dobrý | Vynikající | Dobrý | Spravedlivé |

| Poměr nákladů a výkonu | Vynikající | Dobrý | Spravedlivé | Špatný |

Výběr materiálu pro mikroskopickou optimalizaci

Aplikace s vysokou drsností povrchu

- První volba: EPDM nebo silikon pro maximální shodu

- Vyhněte se: Tvrdé směsi FKM, které nemohou proudit do údolíček

- Komprese: Zvýšení o 15-20% pro drsné povrchy

Přesné aplikace (Ra < 0,4)

- Optimální: NBR nebo FKM pro rozměrovou stabilitu

- Výhody: Nižší nároky na kompresi

- Úvahy: Příprava povrchu má zásadní význam pro výkonnost

Chemická služba

- Agresivní chemické látky: FKM povinné i přes omezení shody

- Mírné chemikálie: EPDM poskytuje lepší těsnění s odpovídající odolností

- Testování kompatibility: Zásadní pro dlouhodobou spolehlivost

Marcus z projektu v Manchesteru se poučil, když přešel z těsnění NBR na těsnění EPDM a zlepšil své výsledky testu IP68 z 85% na 99% - jednoduše proto, že EPDM se na mikroskopické úrovni lépe přizpůsobil opracovaným povrchům.

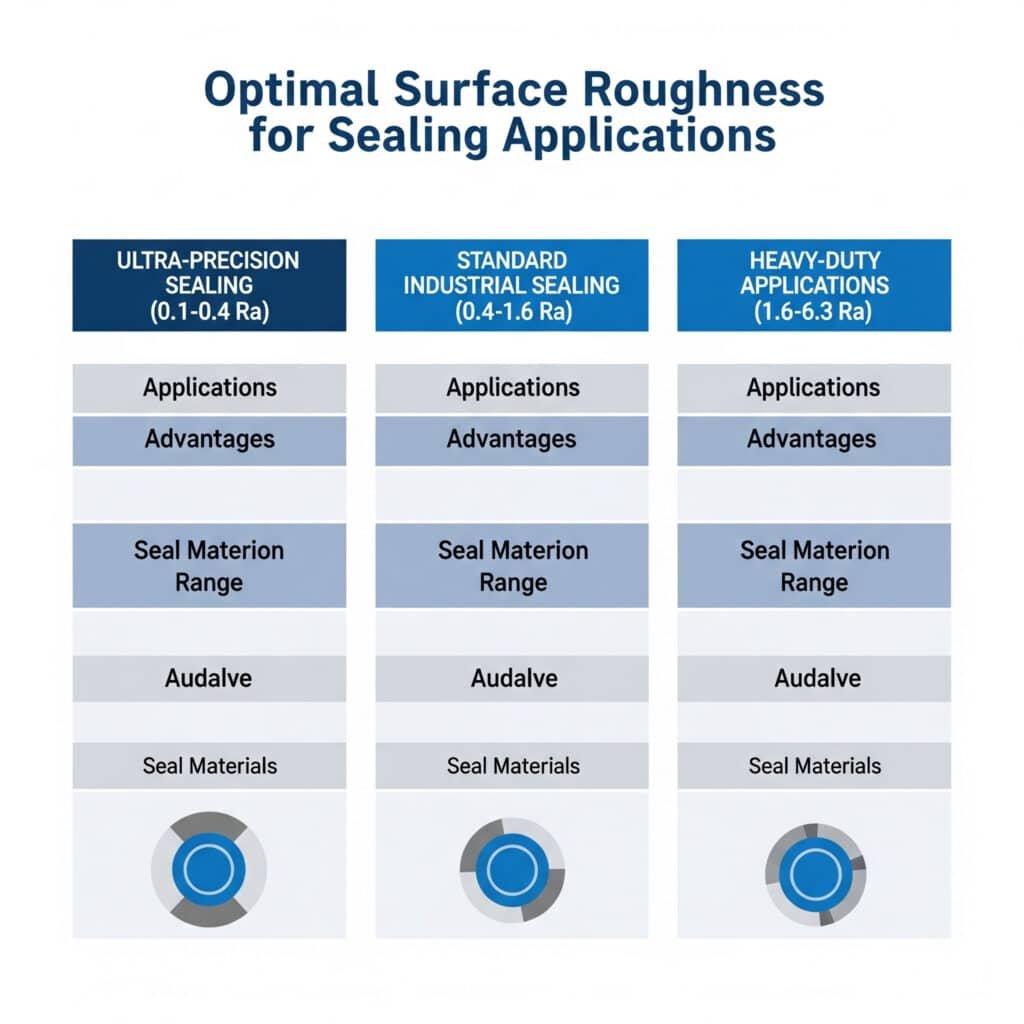

Jakou roli hraje drsnost povrchu v účinnosti těsnění?

Drsnost povrchu není jen výrobní specifikace - je to mikroskopická krajina, která rozhoduje o úspěchu či neúspěchu těsnění. Pochopení tohoto vztahu je pro spolehlivou funkci vývodky klíčové.

Drsnost povrchu4 přímo ovlivňuje požadavky na těsnicí tlak a tvorbu netěsných cest, přičemž optimální hodnoty drsnosti 0,4-1,6 Ra poskytují nejlepší rovnováhu mezi shodností těsnění a výrobními náklady. Příliš hladké povrchy mohou ve skutečnosti snížit účinnost těsnění v důsledku nedostatečného mechanického klíčování.

Vztah mezi drsností a těsněním

Měření drsnosti povrchu

- Ra (průměrná drsnost): Nejběžnější specifikace

- Rz (výška od vrcholu k údolí): Kritické pro hluboké škrábance

- Rmax (maximální výška píku): Určuje požadavky na tlak

- Ložiskový poměr: Procento kontaktní plochy

Optimální rozsahy drsnosti podle aplikace

Velmi přesné těsnění (0,1-0,4 Ra)

- Aplikace: Hydraulické systémy, přesné přístroje

- Výhody: Nízké požadavky na těsnicí tlak

- Nevýhody: Drahé obrábění, omezené mechanické klíčování

- Materiály těsnění: Tvrdé směsi (Shore A 80-90)

Standardní průmyslové těsnění (0,4-1,6 Ra)

- Aplikace: Většina instalací kabelových vývodek

- Výhody: Dobrá rovnováha mezi shodou a náklady

- Nevýhody: Mírné požadavky na tlak

- Materiály těsnění: Střední směsi (Shore A 60-80)

Těžké aplikace (1,6-6,3 Ra)

- Aplikace: Velké vývodky, litá pouzdra

- Výhody: Vynikající mechanické klíčování

- Nevýhody: Potřebný vysoký těsnicí tlak

- Materiály těsnění: Měkké směsi (Shore A 40-70)

Mikroskopická interakce těsnění s povrchem

Mechanika plnění Valley

Když se těsnění dotýká drsného povrchu, tok materiálu se řídí předvídatelnými vzorci:

- První kontakt: Nejdříve se stlačí vysoké špičky

- Progresivní plnění: Materiál proudí do údolí

- Kompletní utěsnění: Všechna údolí vyplněná do kritické hloubky

- Tlaková rovnováha: Jednotný kontakt navázán

Kritická hloubka údolí

- Mělká údolí (<5 μm): Snadné plnění mírným tlakem

- Střední údolí (5-25 μm): Vyžadují optimální výběr materiálu

- Hluboká údolí (>25 μm): Může vyžadovat více těsnicích prvků

Vliv směrovosti povrchu

- Obvodová úprava: Ideální pro aplikace s O-kroužky

- Axiální povrchová úprava: Může vytvářet spirálové cesty úniku

- Vzor křížového šrafování: Zajišťuje vynikající těsnost

- Náhodná úprava: Dobrý výkon pro všeobecné použití

Dopad výrobního procesu

Vliv obrábění na těsnění

Různé výrobní procesy vytvářejí jedinečné mikroskopické signatury:

CNC obrábění

- Kvalita povrchu: Vynikající opakovatelnost

- Kontrola drsnosti: Přesné dosažení Ra

- Směrovost: Ovladatelné vzory drah nástrojů

- Náklady: Vyšší, ale oprávněné pro kritické aplikace

Procesy odlévání

- Variace povrchu: Vyšší drsnost, méně předvídatelná

- Obavy týkající se pórovitosti: Mikroskopické dutiny mohou vytvářet netěsné cesty

- Požadavky na povrchovou úpravu: Často potřebují sekundární obrábění

- Výběr těsnění: Vyžadují měkčí a poddajnější materiály

Tvarování/formování

- Povrchová replikace: Přesně kopíruje povrch formy

- Konzistence: Vynikající rovnoměrnost mezi jednotlivými díly

- Omezení: Úhly ponoru ovlivňují geometrii těsnicí drážky

- Aplikace: Výhody velkosériové výroby

Případové studie drsnosti povrchu v reálném světě

Davidova výzva pro přesné přístroje

Problém: Povrchy s tvrdými těsněními z NBR 0,1 Ra vykazují netěsnost 15%.

Základní příčina: Nedostatečné mechanické klíčování mezi těsněním a povrchem

Řešení: Přechod na povrchovou úpravu 0,8 Ra s měkčí směsí EPDM

Výsledek: <1% úniková rychlost se zlepšenou dlouhodobou stabilitou

Hassanova petrochemická aplikace

Výzva: Hliníkové odlitky s drsností 6,3 Ra

Vydání: Standardní těsnění nemohla zcela vyplnit hluboká údolí.

Řešení: Dvoustupňové těsnění s měkkým primárním těsněním a záložním O-kroužkem.

Výsledek: Dosažené krytí IP68 se spolehlivostí 99,5%

Nejlepší postupy pro přípravu povrchu

Požadavky na čištění

- Odmašťování: Odstraňte všechny oleje a nečistoty z obrábění

- Odstranění částic: Odstraňte abrazivní nečistoty z údolí.

- Sušení: Zajistěte úplné odstranění vlhkosti

- Inspekce: Před instalací těsnění ověřte jeho čistotu

Opatření pro kontrolu kvality

- Ověřování drsnosti: Měření skutečného a specifikovaného Ra

- Vizuální kontrola: Zkontrolujte, zda nejsou poškrábané, vrypy nebo vady.

- Testování kontaminace: Ověření úrovně čistoty

- Dokumentace: Záznam stavu povrchu pro zpětnou sledovatelnost

Ve společnosti Bepto specifikujeme požadavky na drsnost povrchu pro všechny styčné plochy našich kabelových vývodek a poskytujeme podrobné pokyny pro přípravu. Díky této pozornosti věnované mikroskopickým detailům dosahují naši zákazníci v kritických aplikacích úspěšnosti těsnění >99%.

Jak ovlivňují faktory prostředí mikroskopické těsnění?

Podmínky prostředí neovlivňují pouze objemové vlastnosti těsnicích materiálů, ale výrazně mění i mikroskopické interakce mezi těsněním a povrchem. Pochopení těchto vlivů má zásadní význam pro dlouhodobou spolehlivost.

Teplota, tlak, chemická expozice a čas ovlivňují pohyblivost molekul, přilnavost k povrchu a vlastnosti materiálu na mikroskopické úrovni, což vyžaduje kompenzaci prostředí při výběru materiálu a konstrukčních parametrů. Tyto faktory mohou zvýšit míru úniku 10-1000x, pokud nejsou správně řešeny.

Vliv teploty na mikroskopické těsnění

Vlivy nízkých teplot

Změny na molekulární úrovni:

- Snížená pohyblivost řetězu: Polymerní řetězce se stávají tuhými

- Zvýšené efekty přechodu skla: Materiál se stává sklovitým

- Ztráta shody povrchu: Snížená schopnost vyplňovat údolí

- Tepelná kontrakce: Vytváří mezery na rozhraních těsnění

Kritické teplotní meze:

- NBR: Účinnost těsnění klesá pod -20 °C

- EPDM: Zachovává výkonnost až do -40 °C

- FKM: Omezeno na -15 °C pro dynamické těsnění

- VMQ: Účinné utěsnění až do -60 °C

Mikroskopické kompenzační strategie:

- Měkčí směsi: Nižší durometr zachovává pružnost

- Zvýšená komprese: 25-50% vyšší stlačovací poměry

- Optimalizace povrchové úpravy: Hladší povrchy (0,2-0,4 Ra)

- Mechanismy předběžného zatížení: Pružinový uzávěr těsnění

Účinky vysokých teplot

Procesy molekulární degradace:

- Rozdělení příčných vazeb: Snížené elastické vlastnosti

- Štěpení řetězce: Trvalá deformace se zvyšuje

- Oxidační reakce: Dochází ke zpevnění povrchu

- Ztráta těkavosti: Plastifikátory se odpařují, těsnění se smršťují

Časová osa poklesu výkonu:

- 0-1000 hodin: Minimální změny vlastností

- 1000-5000 hodin: Výrazné zvýšení kompresní sady

- 5000-10000 hodin: Výrazná ztráta těsnicího tlaku

- >10000 hodin: Obvykle je nutná výměna

Sarah z geotermálního zařízení na Islandu se podělila o své zkušenosti: "Mysleli jsme si, že naše kabelové vývodky selhávají kvůli vibracím, ale mikroskopická analýza ukázala, že těsnění z EPDM ztrácejí při teplotě 180 °C molekulární pružnost a vytvářejí mikrotrhliny, které nevidíme."

Vliv tlaku na rozhraní těsnění

Vysokotlaké aplikace

Mikroskopické jevy:

- Zvýšená shoda: Větší kontaktní plocha

- Tok materiálu: Těsnění výlisku do mezery mezi otvory

- Koncentrace napětí: Lokalizované vysokotlaké body

- Trvalá deformace: Zrychlení kompresní sady

Pokyny pro optimalizaci tlaku:

- 5-15 MPa: Optimální rozsah těsnicího tlaku

- 15-30 MPa: Přijatelné při správném provedení drážek

- >30 MPa: Riziko poškození těsnění a vytlačení

- Záložní kroužky: Požadováno nad 20 MPa tlaku

Vakuové aplikace

Jedinečné výzvy:

- Odplyňování: Těkavé sloučeniny způsobují kontaminaci

- Přilnavost k povrchu: Potřebný zesílený molekulární kontakt

- Permeace: Molekuly plynu procházejí těsnicím materiálem

- Požadavky na kompresi: Vyšší stlačovací poměry jsou nezbytné

Chemické prostředí Mikroskopické účinky

Otok a smršťování

Molekulární mechanismy:

- Absorpce rozpouštědel: Polymerní řetězce se oddělují, těsnění bobtnají

- Extrakce změkčovadel: Materiál se smršťuje a tvrdne

- Chemická reakce: Příčné vazby se přeruší nebo vytvoří

- Degradace povrchu: Vznikají mikroskopické trhliny

Metody posuzování kompatibility:

- Zkouška objemového bobtnání: Standardní protokol ASTM D471

- Vyhodnocení kompresní sady: Dlouhodobé měření deformace

- Analýza povrchu: Mikroskopické vyšetření na degradaci

- Zkouška propustnosti: Molekulární přenosové rychlosti

Agresivní chemické účinky

Fluorované sloučeniny:

- Molekulární útok: Přerušení vazeb mezi páteří polymeru

- Leptání povrchu: Vytvoření mikroskopických únikových cest

- Rychlá degradace: Selhání v řádu hodin nebo dnů

- Výběr materiálu: Pouze FKM poskytuje odpovídající odolnost

Oxidační činidla:

- Tvorba volných radikálů: Reakce zrychleného stárnutí

- Změny křížových vazeb: Změna mechanických vlastností

- Zpevnění povrchu: Snížená schopnost shody

- Vyčerpání antioxidantů: Postupná ztráta výkonu

Mikroskopické změny závislé na čase

Vývoj kompresní sady

Molekulární relaxační proces:

- Počáteční deformace: Převažuje pružná odezva

- Uvolnění stresu: Polymerní řetězce se přeskupují

- Trvalá sada: Nevratné molekulární změny

- Ztráta těsnění: Snížení kontaktního tlaku v průběhu času

Prediktivní modelování:

- Arrheniovy rovnice5: Faktory teplotního zrychlení

- Williams-Landel-Ferry: Časově-teplotní superpozice

- Vztahy podle mocninného zákona: Korelace mezi napětím a časem

- Předpověď životnosti: Na základě přijatelných limitů výkonu

Praskání vlivem prostředí

Iniciace mikroskopických trhlin:

- Koncentrace napětí: Při povrchových nedokonalostech

- Útok na životní prostředí: Chemické oslabení vazeb

- Šíření trhlin: Progresivní vývoj selhání

- Katastrofické selhání: Náhlá ztráta těsnění

Marcus tento jev objevil, když mu přesně po 18 měsících začaly selhávat venkovní kabelové vývodky. Mikroskopická analýza odhalila praskliny v těsnění NBR způsobené ozónem, které nebyly viditelné, dokud nedošlo k selhání. Přechod na EPDM problém zcela odstranil.

Strategie environmentální kompenzace

Matice pro výběr materiálu

| Životní prostředí | Primární volba | Sekundární možnost | Vyhněte se |

|---|---|---|---|

| Vysoká teplota | FKM | EPDM | NBR |

| Nízká teplota | VMQ | EPDM | FKM |

| Chemická služba | FKM | EPDM | NBR |

| Venkovní/Ozone | EPDM | VMQ | NBR |

| Vysoký tlak | NBR | FKM | VMQ |

| Vakuová služba | FKM | EPDM | NBR |

Úpravy designu

- Geometrie drážek: Optimalizace pro podmínky prostředí

- Kompresní poměry: Úprava pro teplotní vlivy

- Povrchové úpravy: Kompenzace změn vlastností materiálu

- Záložní systémy: Redundantní těsnění pro kritické aplikace

Jaké pokročilé technologie zlepšují mikroskopické těsnění?

Moderní těsnicí technologie dalece přesahuje tradiční O-kroužky a těsnění. Pokročilé materiály a výrobní techniky přinášejí revoluci v oblasti mikroskopického těsnění.

Nanotechnologie, povrchové úpravy a pokročilá chemie polymerů umožňují zlepšit těsnicí vlastnosti 10-100x oproti konvenčním přístupům prostřednictvím inženýrství rozhraní mezi těsněním a povrchem na molekulární úrovni. Tyto technologie se stávají hlavním proudem v kritických aplikacích.

Aplikace nanotechnologií

Vyztužení nanočásticemi

Integrace uhlíkových nanotrubic:

- Molekulární struktura: Jednostěnné a vícestěnné trubky

- Zlepšení vlastností: Možnost 100násobného zvýšení síly

- Tepelná vodivost: Zlepšený odvod tepla

- Elektrické vlastnosti: Řízená vodivost pro aplikace EMC

Inkorporace grafenu:

- Dvourozměrná struktura: Maximální štíhlost s pevností

- Bariérové vlastnosti: Nepropustné pro molekuly plynů

- Údržba flexibility: Nesnižuje pružnost

- Chemická inertnost: Zvýšená chemická odolnost

Modifikace nanopovrchu

Ošetření plazmou:

- Povrchová aktivace: Zvyšuje adhezní energii

- Molekulární vazba: Vytváří chemické přípojné body

- Řízená drsnost: Optimalizace textury v nanometrovém měřítku

- Odstranění kontaminace: Čištění na molekulární úrovni

Samouspořádané monovrstvy (SAM):

- Molekulární organizace: Uspořádané povrchové struktury

- Vlastnosti na míru: Hydrofobní/hydrofilní kontrola

- Chemická funkčnost: Specifické molekulární interakce

- Kontrola tloušťky: Přesnost na úrovni angströmů

Pokročilá chemie polymerů

Polymery s tvarovou pamětí

Molekulární mechanismus:

- Dočasný tvar: Deformovaný stav při instalaci

- Aktivace spouštěče: Teplota nebo chemický podnět

- Obnova tvaru: Návrat k optimalizované geometrii těsnění

- Vylepšený kontakt: Automatické nastavení tlaku

Aplikace v kabelových vývodkách:

- Snadná instalace: Stlačení pro vložení, roztažení pro utěsnění

- Samoregenerační: Automatické uzavření mezery po tepelném cyklování

- Adaptivní těsnění: Reaguje na změny prostředí

- Snížení údržby: Sebelépe optimalizovaný výkon

Elastomery z tekutých krystalů

Jedinečné vlastnosti:

- Molekulární orientace: Zarovnané polymerní řetězce

- Anizotropní chování: Vlastnosti závislé na směru

- Reakce na podněty: Změny v závislosti na teplotě/elektrickém poli

- Vratná deformace: Řízené změny tvaru

Výhody těsnění:

- Směrové těsnění: Optimalizováno pro konkrétní cesty úniku

- Aktivní nastavení: Řízení těsnicího tlaku v reálném čase

- Přizpůsobení se životnímu prostředí: Automatická optimalizace vlastností

- Prodloužená životnost: Snížené mechanismy degradace

Inteligentní těsnicí systémy

Vestavěné senzory

Mikroskopické sledování:

- Tlakové senzory: Měření kontaktního tlaku v reálném čase

- Sledování teploty: Lokální sledování tepelného stavu

- Detekce chemických látek: Identifikace produktu rozkladu

- Měření tahu: Kvantifikace deformace těsnění

Integrace dat:

- Bezdrátový přenos: Možnost vzdáleného sledování

- Prediktivní analýza: Algoritmy pro předpovídání poruch

- Plánování údržby: Optimalizované načasování výměny

- Optimalizace výkonu: Nastavení parametrů v reálném čase

Samoregenerační materiály

Molekulární mechanismy oprav:

- Systémy mikrokapslí: Uvolnění hojivé látky při poškození

- Oboustranné lepení: Dočasné křížové vazby, které se reformují

- Obnova tvarové paměti: Automatické uzavírání trhlin

- Oprava katalyzátoru: Chemické reakce obnovují vlastnosti

Implementace v oblasti těsnění:

- Hojení mikrotrhlin: Zabraňuje vzniku netěsností

- Prodloužená životnost: 2-5x delší životnost běžného těsnění

- Snížená údržba: Schopnost samoopravy

- Zvýšená spolehlivost: Automatické obnovení výkonu

Technologie povrchového inženýrství

Nanášení atomárních vrstev (ALD)

Schopnosti procesu:

- Atomová přesnost: Kontrola tloušťky jedné vrstvy

- Konformní povlak: Rovnoměrné pokrytí na složitých geometriích

- Chemické úpravy na míru: Specifická molekulární funkčnost

- Filmy bez vad: Bariérové vrstvy bez děr

Aplikace těsnění:

- Zlepšení bariér: Nepropustnost na molekulární úrovni

- Chemická ochrana: Inertní povrchové vrstvy

- Podpora adheze: Optimalizované spojení těsnění s povrchem

- Odolnost proti opotřebení: Prodloužená trvanlivost povrchu

Laserové texturování povrchu

Vytváření mikroskopických vzorů:

- Řízená drsnost: Přesné rozměry údolí a vrcholů

- Optimalizace vzorů: Navrženo pro specifické typy těsnění

- Mazací kapsy: Mikroskopické zásobníky tekutin

- Směrové vlastnosti: Anizotropní těsnicí vlastnosti

Výhody výkonu:

- Snížené tření: Nižší montážní síly

- Zvýšená retence: Mechanické uzamykání těsnění

- Zlepšená shoda: Optimalizované rozložení kontaktního tlaku

- Prodloužená životnost: Snížené opotřebení a degradace

Reálná implementace pokročilých technologií

Hassanova výzva pro extrémní prostředí

Aplikace: Zpracování kyselých plynů při teplotě 200 °C a tlaku 50 barů

Tradiční přístup: Měsíční výměny těsnění, míra poruchovosti 15%

Pokročilé řešení:

- Těsnění z FKM vyztužená grafenem

- Plazmou ošetřené styčné plochy

- Vestavěné monitorování tlaku

Výsledky: 18měsíční servisní intervaly, <1% poruchovost

Davidova aplikace Precision

Požadavek: Těsnění analytických přístrojů těsnících helium

Výzva: Běžná těsnění umožňovala únik na molekulární úrovni

Inovace:

- ALD bariérové povlaky na těsnících plochách

- Nanotexturované styčné plochy

- Samoregenerační polymerní matrice

Úspěch: 100x lepší těsnost

Budoucí technologické trendy

Biomimetické těsnění

Designy inspirované přírodou:

- Přilnavost gekonů: Využití Van der Waalsových sil

- Proteiny mušlí: Mechanismy přilnavosti pod vodou

- Rostlinné kutikuly: Vícevrstvé bariérové systémy

- Hmyzí klouby: Pružná, odolná těsnicí rozhraní

Integrace umělé inteligence

Inteligentní těsnicí systémy:

- Strojové učení: Rozpoznávání vzorů pro předpovídání poruch

- Adaptivní řízení: Optimalizace parametrů v reálném čase

- Prediktivní údržba: Plánování náhrad řízené umělou inteligencí

- Optimalizace výkonu: Algoritmy neustálého zlepšování

Ve společnosti Bepto Connector aktivně začleňujeme tyto pokročilé technologie do našich návrhů kabelových vývodek nové generace. I když tradiční těsnicí principy zůstávají důležité, tyto inovace umožňují dosáhnout úrovně výkonu, která se ještě před několika lety zdála nemožná. 🚀

Závěr

Pochopení těsnění na mikroskopické úrovni mění instalaci kabelových vývodek z dohadů na přesné inženýrství. Neviditelný svět molekulárních interakcí, shody povrchu a vlivů prostředí rozhoduje o tom, zda vaše instalace bude úspěšná, nebo ne - často způsobem, který není zřejmý, dokud není příliš pozdě.

Klíčové poznatky z naší mikroskopické cesty: drsnost povrchu není jen číslo specifikace, výběr materiálu ovlivňuje výkon na molekulární úrovni, faktory prostředí vytvářejí neviditelné degradační procesy a pokročilé technologie přinášejí revoluci v oblasti těsnění.

Ať už řešíte Davidovy požadavky na přesnost, Hassanovy požadavky na extrémní prostředí nebo Marcusovy výzvy v oblasti spolehlivosti, principy zůstávají stejné - kontrolujte mikroskopické rozhraní a kontrolujte výkonnost těsnění.

Ve společnosti Bepto Connector uplatňujeme tuto mikroskopickou znalost při návrhu a výrobě každé kabelové vývodky. Náš závazek k vědě o těsnění na molekulární úrovni je důvodem, proč naši zákazníci dosahují spolehlivosti >99% v aplikacích, kde ostatní mají problém dosáhnout 90%. Rozdíl je v detailech, které nevidíte 😉.

ČASTO KLADENÉ DOTAZY

Otázka: Proč některé kabelové vývodky netěsní, i když vypadají perfektně nainstalované?

A: Hlavní příčinou jsou mikroskopické úniky neviditelné pouhým okem. Drsnost povrchu, nedostatečné stlačení těsnění nebo mezery na molekulární úrovni mohou umožnit průnik kapaliny, i když se instalace jeví vizuálně jako dokonalá.

Otázka: Jak malé jsou mezery, které způsobují poruchy těsnění?

A: Kritické netěsnosti mohou být až 0,1-1,0 mikrometru, tedy asi 100krát menší než šířka lidského vlasu. Molekuly vody mají velikost pouhých 0,3 nanometru, takže i mikroskopické nedokonalosti mohou způsobit poruchy.

Otázka: Jaká drsnost povrchu je nejlepší pro utěsnění kabelových vývodek?

A: Optimální drsnost povrchu je pro většinu aplikací obvykle 0,4-1,6 Ra. Příliš hladký povrch (3,2 Ra) vyžaduje nadměrnou přítlačnou sílu a může poškodit těsnění.

Otázka: Jak zjistím, zda je můj materiál těsnění kompatibilní na molekulární úrovni?

A: Zkoušky kompatibility by měly zahrnovat měření objemového bobtnání, hodnocení pevnosti v tlaku a mikroskopickou analýzu povrchu po vystavení chemické látce. Jednoduché testy ponořením neodhalí mechanismy degradace na molekulární úrovni.

Otázka: Může nanotechnologie skutečně zlepšit těsnicí vlastnosti kabelových vývodek?

A: Ano, výrazně. Zesílení nanočásticemi může zlepšit těsnicí vlastnosti 10-100x, zatímco povrchová úprava nanočásticemi zlepšuje adhezi a bariérové vlastnosti. Tyto technologie se stávají hlavním proudem v kritických aplikacích.

-

Seznamte se s vlastnostmi elastomerů, třídy polymerů s viskozitou a elasticitou, běžně známých jako guma. ↩

-

Prozkoumejte tento zvláštní typ dipólové přitažlivosti mezi molekulami, která hraje klíčovou roli při adhezi na povrchu. ↩

-

Objevte vědecké poznatky o teplotě skelného přechodu (Tg), což je bod, při kterém polymer přechází z tuhého do pružnějšího stavu. ↩

-

Porozumět klíčovým parametrům, jako jsou Ra a Rz, které se používají k měření a určování textury povrchu. ↩

-

Zjistěte, jak tento vzorec popisuje vztah mezi teplotou a rychlostí chemických reakcí, který se používá k předpovědi stárnutí materiálu. ↩