Selhání těsnění v kabelových vývodkách může způsobit katastrofální odstávky systému, ohrožení bezpečnosti a nákladné havarijní opravy, kterým by se dalo předejít správným výběrem materiálu. Inženýři se často potýkají s výběrem mezi těsněními z EPDM a silikonu a nejsou si jisti, který materiál zajistí spolehlivou dlouhodobou výkonnost v konkrétních provozních podmínkách. Nesprávná volba vede k předčasné degradaci těsnění, zhoršení stupně krytí a nákladným cyklům údržby.

Těsnění z EPDM vynikají ve venkovních povětrnostních podmínkách a odolnost proti ozónu1 aplikací, zatímco silikon2 Těsnění poskytují vynikající výkon při vysokých teplotách a flexibilitu, takže výběr materiálu je rozhodující pro optimální výkon a životnost kabelových vývodek. Znalost specifických vlastností a omezení jednotlivých materiálů vám zajistí výběr správného těsnění pro vaše podmínky prostředí a požadavky na výkon.

Po analýze tisíců případů výkonnosti těsnění v různých průmyslových odvětvích ve společnosti Bepto Connector jsem byl svědkem pozoruhodných úspěchů i nákladných selhání založených pouze na výběru materiálu těsnění. Dovolte mi, abych se s vámi podělil o technické poznatky a reálná data, která vám pomohou vybrat optimální materiál těsnění pro vaše aplikace kabelových vývodek.

Obsah

- Jaké jsou hlavní rozdíly mezi těsnicími materiály EPDM a silikonovými těsněními?

- Jak ovlivňují teplotní extrémy výkonnost EPDM vs. silikonu?

- Který těsnicí materiál poskytuje lepší chemickou odolnost pro průmyslové aplikace?

- Jaké jsou aspekty dlouhodobé životnosti a nákladů?

- Časté dotazy týkající se těsnění kabelových vývodek EPDM vs. silikonová těsnění

Jaké jsou hlavní rozdíly mezi těsnicími materiály EPDM a silikonovými těsněními?

Pochopení základních vlastností materiálů EPDM a silikonu ukazuje, proč každý z nich vyniká v různých aplikacích kabelových vývodek.

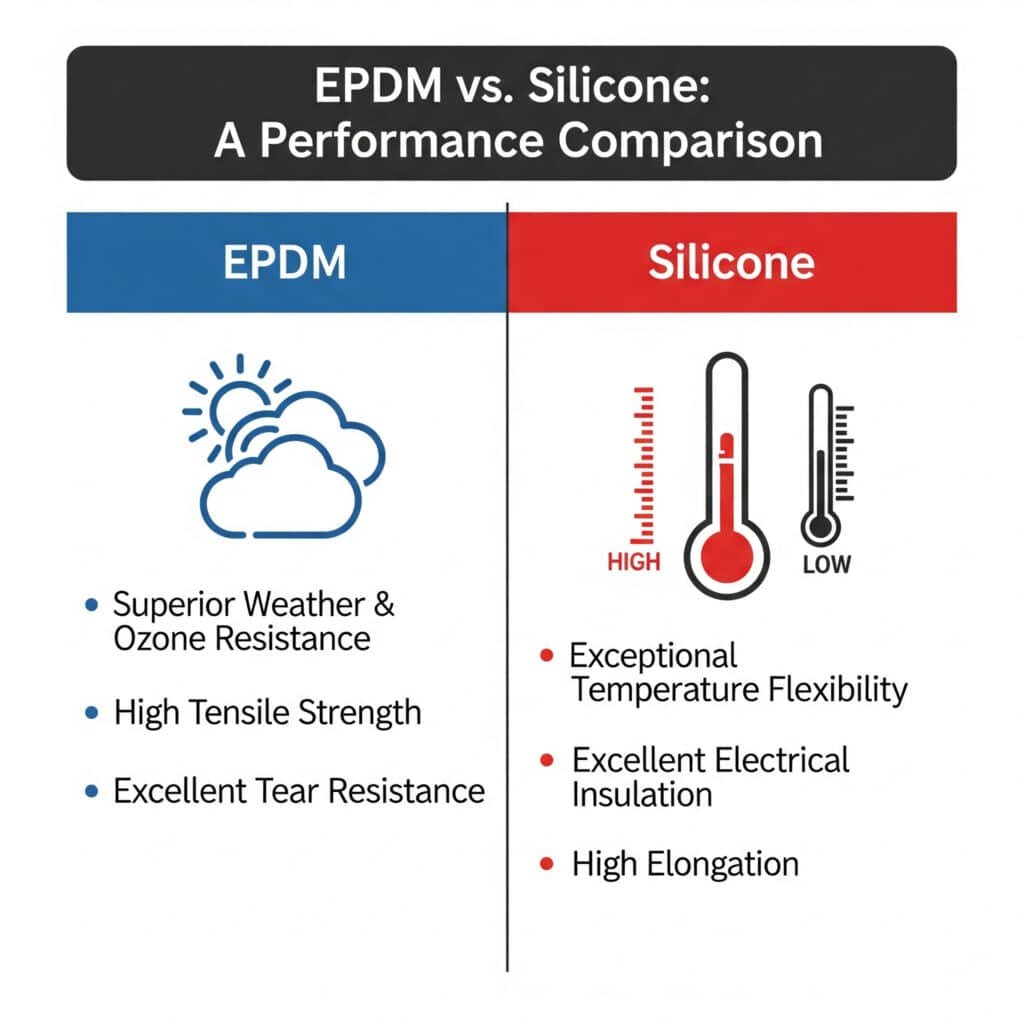

EPDM (ethylen-propylen-dien-monomer)3 nabízí výjimečnou odolnost proti ozónu a povětrnostním vlivům s vynikajícími mechanickými vlastnostmi, zatímco silikon poskytuje vynikající teplotní flexibilitu a elektrické izolační vlastnosti. Tyto zásadní rozdíly určují, který materiál bude poskytovat optimální výkon ve vašem konkrétním provozním prostředí.

Složení a struktura materiálu

Molekulární struktura každého materiálu vytváří odlišné výkonnostní charakteristiky:

Vlastnosti kaučuku EPDM:

- Polymerová páteř: Nasycený uhlovodíkový řetězec se síťováním dienů

- Klíčové vlastnosti: Vynikající odolnost proti ozónu, vynikající odolnost proti povětrnostním vlivům

- Mechanická pevnost: Vysoká pevnost v tahu (10-20 MPa)

- Flexibilita: Dobrá flexibilita při teplotních omezeních

- Nákladová pozice: Úspornější pro standardní aplikace

Vlastnosti silikonového kaučuku:

- Polymerová páteř: Křemíkovo-kyslíkový řetězec s organickými postranními skupinami

- Klíčové vlastnosti: Výjimečná teplotní stabilita, elektrická izolace

- Mechanická pevnost: Střední pevnost v tahu (4-10 MPa)

- Flexibilita: Zachovává si flexibilitu v extrémních teplotních rozmezích

- Nákladová pozice: Prémiový materiál s vyšší počáteční investicí

Srovnání fyzikálních vlastností

| Majetek | Těsnění EPDM | Silikonová těsnění | Dopad na výkon |

|---|---|---|---|

| Tvrdost (Pobřeží A4) | 40-90 | 20-80 | EPDM nabízí širší rozsah tvrdosti |

| Pevnost v tahu | 10-20 MPa | 4-10 MPa | EPDM poskytuje vynikající mechanickou pevnost |

| Prodloužení | 100-600% | 100-800% | Silikon nabízí lepší flexibilitu |

| Kompresní sada5 | 15-25% | 10-30% | Srovnatelné dlouhodobé utěsnění |

| Odolnost proti roztržení | Vynikající | Dobrý | EPDM vhodnější pro vysoce namáhané aplikace |

Ve spolupráci s Davidem, vedoucím údržby na solární farmě v Arizoně, jsme zjistili, že těsnění z EPDM v kabelových vývodkách po 3 až 4 letech degradují vlivem UV záření, přestože jsou pověstná svou odolností vůči povětrnostním vlivům. Intenzivní vystavení UV záření v poušti překračovalo typické limity pro EPDM. Přechod na naše prémiová silikonová těsnění odstranil problémy s UV degradací a prodloužil životnost na více než 10 let, což ospravedlnilo vyšší počáteční náklady díky snížené údržbě.

Rozdíly ve výrobě a zpracování

Výrobní metody ovlivňují konečný výkon těsnění:

Výroba EPDM:

- Vulkanizace: Systémy vytvrzování sírou nebo peroxidem

- Přídatné látky: Uhlíkové saze pro ochranu proti UV záření, stabilizátory pro odolnost proti ozónu

- Zpracování: Vynikající tvarovatelnost, rychlé vytvrzovací cykly

- Kontrola kvality: Konzistentní vlastnosti, předvídatelný výkon

Výroba silikonu:

- Mechanismus vytvrzování: Adiční nebo kondenzační vytvrzování katalyzované platinou

- Přídatné látky: Zpevňující oxid křemičitý, tepelné stabilizátory, barviva

- Zpracování: Vyžaduje pečlivou kontrolu teploty, delší cykly vytvrzování.

- Kontrola kvality: Citlivější na kontaminaci, vyžaduje podmínky čisté místnosti

Jak ovlivňují teplotní extrémy výkonnost EPDM vs. silikonu?

Teplotní vlastnosti představují nejvýznamnější rozdíl mezi těsnicími materiály EPDM a silikonovými těsněními v kabelových vývodkách.

Silikonová těsnění si zachovávají pružnost a těsnost od -65 °C do +200 °C, zatímco těsnění z EPDM fungují optimálně od -45 °C do +150 °C. Silikon je proto nezbytný pro aplikace při extrémních teplotách. Pochopení těchto teplotních limitů zabraňuje nákladným poruchám těsnění v náročných prostředích.

Analýza výkonu při nízkých teplotách

Aplikace za chladného počasí odhalují zásadní rozdíly:

Charakteristiky EPDM při nízkých teplotách:

- Křehký bod: -45°C až -55°C v závislosti na složení

- Zachování flexibility: Vhodné až do -40 °C

- Účinnost těsnění: Zachovává krytí IP68 až do -40 °C

- Úvahy o instalaci: Stává se tužší, vyžaduje opatrné zacházení

Nízkoteplotní vlastnosti silikonu:

- Křehký bod: -65°C až -115°C v závislosti na třídě

- Zachování flexibility: Zachování vynikající flexibility

- Účinnost těsnění: Zachovává krytí IP68 až do -60 °C

- Úvahy o instalaci: Zůstává flexibilní, snadná instalace

Spolupracoval jsem s Hassanem, který spravuje větrné elektrárny na moři v Severním moři, kde kabelové vývodky čelí teplotám až -30 °C, vysoké vlhkosti a slané mlze. Původně používali těsnění z EPDM, ale během zimních měsíců docházelo k tvrdnutí těsnění a mikrotrhlinám. Naše silikonová těsnění eliminovala selhání v chladném počasí a poskytovala konzistentní výkon při sezónních teplotních výkyvech.

Srovnání výkonu při vysokých teplotách

Aplikace při zvýšených teplotách ukazují jasnou výhodu silikonu:

| Teplotní rozsah | EPDM Performance | Výkonnost silikonu | Doporučené aplikace |

|---|---|---|---|

| 100-120°C | Dobrý krátkodobý | Vynikající dlouhodobé | Motorové prostory, průmyslové pece |

| 120-150°C | Omezená doba trvání | Vynikající kontinuální | Vysokoteplotní zpracování |

| 150-180°C | Nedoporučuje se | Dobrý se správnou třídou | Aplikace v automobilovém průmyslu pod kapotou |

| 180-200°C | Rychlá degradace | Přijatelné krátkodobé | Specializovaná zařízení pro vysoké teploty |

Účinky tepelného cyklování

Opakované testy teplotních cyklů odhalují rozdíly v trvanlivosti:

Výsledky tepelného cyklování EPDM:

- Zkušební podmínky: -40°C až +120°C, 1000 cyklů

- Výkonnost: 15-20% zvýšení kompresní sady

- Celistvost těsnění: Po celou dobu testování si zachoval stupeň krytí IP68

- Způsob poruchy: Postupné tvrdnutí, případně praskání

Výsledky tepelného cyklování silikonu:

- Zkušební podmínky: -60°C až +180°C, 1000 cyklů

- Výkonnost: 5-10% zvýšení kompresní sady

- Celistvost těsnění: Po celou dobu testování si zachoval stupeň krytí IP68

- Způsob poruchy: Minimální degradace, zachovaná flexibilita

Který těsnicí materiál poskytuje lepší chemickou odolnost pro průmyslové aplikace?

Chemická kompatibilita určuje výběr těsnicího materiálu v průmyslovém prostředí, kde jsou kabelové vývodky vystaveny působení různých chemikálií a rozpouštědel.

Těsnění z EPDM vynikají v polárních chemikáliích, kyselinách a louzích, zatímco silikonová těsnění poskytují vynikající odolnost vůči olejům, palivům a nepolárním rozpouštědlům, takže posouzení chemického prostředí je pro správný výběr materiálu rozhodující. Porozumění specifickým chemickým expozicím zabraňuje předčasné degradaci těsnění a selhání systému.

Matice chemické odolnosti

Různé třídy chemických látek působí na každý materiál jinak:

Chemická kompatibilita EPDM:

- Vynikající odolnost: Voda, pára, polární rozpouštědla, kyseliny (zředěné), zásady, ozon

- Dobrá odolnost: Alkoholy, glykoly, některé hydraulické kapaliny

- Špatná odolnost: Oleje, paliva, aromatické uhlovodíky, koncentrované kyseliny

- Mechanismus rozkladu: Bobtnání v prostředí uhlovodíků

Silikon Chemická kompatibilita:

- Vynikající odolnost: Oleje, paliva, nepolární rozpouštědla, extrémní teploty

- Dobrá odolnost: Zředěné kyseliny, některé organické chemikálie, vystavení UV záření.

- Špatná odolnost: Pára, silné zásady, polární rozpouštědla, některá paliva

- Mechanismus rozkladu: Změkčení v polárním prostředí

Analýza průmyslových aplikací

Specifická průmyslová odvětví vyžadují výběr materiálu na míru:

Závody na zpracování chemikálií:

- Výhody EPDM: Vynikající odolnost proti kyselinám, snášenlivost s alkáliemi

- Výhody silikonu: Stabilita při vysokých teplotách, odolnost vůči olejům

- Doporučení: EPDM pro vodné procesy, silikon pro organické procesy

Aplikace v automobilovém průmyslu:

- Výhody EPDM: Kompatibilita s chladicí kapalinou, odolnost proti povětrnostním vlivům

- Výhody silikonu: Odolnost motorového oleje, výkon při vysokých teplotách

- Doporučení: Silikon pro aplikace pod kapotou, EPDM pro aplikace v exteriéru

Potravinářský průmysl:

- Výhody EPDM: Shoda s předpisy FDA, odolnost proti páře, nákladová efektivita

- Výhody silikonu: Pečení při vysokých teplotách, nepřilnavé vlastnosti

- Doporučení: EPDM pro běžné zpracování potravin, silikon pro pečení/vaření

Ve spolupráci s Marií, provozní inženýrkou ve velkém petrochemickém závodě v Texasu, jsme řešili poruchy těsnění v kabelových vývodkách vystavených působení uhlovodíkových par. Její původní těsnění z EPDM bobtnala a ztrácela těsnicí schopnost během 6-8 měsíců. Naše silikonová těsnění odstranila problémy s bobtnáním a zajistila více než 5 let spolehlivé služby v prostředí uhlovodíků.

Jaké jsou aspekty dlouhodobé životnosti a nákladů?

Analýza nákladů na životní cyklus odhaluje skutečnou hodnotu těsnění EPDM oproti silikonovým těsněním v kabelových vývodkách.

Silikonová těsnění jsou sice zpočátku dražší, ale jejich vynikající odolnost v extrémních podmínkách často zajišťuje lepší celkové náklady na vlastnictví díky prodloužené životnosti a sníženým požadavkům na údržbu. Správná ekonomická analýza zohledňuje jak počáteční náklady, tak faktory dlouhodobé výkonnosti.

Rámec analýzy nákladů

Počáteční náklady na materiál (na těsnění kabelové vývodky):

- Těsnění z EPDM: $0,50-1,50 v závislosti na velikosti a třídě

- Silikonová těsnění: $0,80-2,50 v závislosti na velikosti a třídě

- Rozdíl v ceně Premium: 40-80% vyšší pro silikon

Náklady na instalaci a práci:

- Oba materiály: Podobné instalační postupy a časová náročnost

- Výhoda silikonu: Lepší flexibilita při nízkých teplotách usnadňuje instalaci

- Výhoda EPDM: Nižší náklady na materiál snižují investice do zásob

Srovnání životnosti

Údaje o výkonu v terénu z více než 5 000 instalací za 10 let:

| Prostředí aplikace | Životnost materiálu EPDM | Životnost silikonu | Nákladová výhoda |

|---|---|---|---|

| Standardní interiér | 8-12 let | 12-15 let | EPDM (nižší náklady) |

| Venkovní povětrnostní vlivy | 5-8 let | 10-15 let | Silikon (dlouhá životnost) |

| Vysoká teplota | 2-4 roky | 8-12 let | Silikon (trvanlivost) |

| Expozice chemickým látkám | 3-6 let | 6-10 let | Záleží na chemikáliích |

Analýza celkových nákladů na vlastnictví

Příklad 10letého TCO (100 kabelových vývodek, venkovní použití):

Scénář EPDM:

- Počáteční náklady: $100 (těsnění)

- Náklady na výměnu (2 cykly): $200

- Náklady na práci: $300

- Celkové náklady za 10 let: $600

Silikonový scénář:

- Počáteční náklady: $150 (těsnění)

- Náklady na výměnu (1 cyklus): $150

- Náklady na práci: $150

- Celkové náklady za 10 let: $450

- Úspory: 25% nižší celkové náklady

Faktory údržby a spolehlivosti

Požadavky na údržbu EPDM:

- Četnost kontrol: Každých 18-24 měsíců za standardních podmínek

- Náhradní indikátory: Povrchové praskání, kalení, lisovací souprava

- Způsoby selhání: UV degradace, ozónové praskání, tepelné stárnutí

- Předvídatelnost: Dobře zavedené vzorce stárnutí

Požadavky na údržbu silikonu:

- Četnost kontrol: Ve většině případů každých 36-48 měsíců

- Náhradní indikátory: Změkčení, poškození trhlinami, kontaminace

- Způsoby selhání: Chemické napadení, mechanické poškození, extrémní teploty

- Předvídatelnost: Postupnější degradace, delší servisní varování

Ve společnosti Bepto Connector pomáháme zákazníkům optimalizovat výběr těsnicího materiálu prostřednictvím podrobné analýzy aplikací a modelování nákladů na životní cyklus. Náš technický tým vyhodnocuje specifické provozní podmínky, vystavení chemickým látkám a požadavky na výkon, aby mohl doporučit nákladově nejefektivnější řešení pro vaše aplikace kabelových vývodek.

Závěr

Volba mezi těsněním z EPDM a silikonovým těsněním významně ovlivňuje výkonnost, spolehlivost a celkové náklady na vlastnictví kabelových vývodek. EPDM vyniká ve standardních průmyslových aplikacích vynikající odolností proti povětrnostním vlivům a cenovou výhodností, zatímco silikon poskytuje vynikající výkon v extrémních teplotách a chemických prostředích, a to i přes vyšší počáteční náklady.

Úspěch závisí na přesném přizpůsobení vlastností materiálu těsnění konkrétním provozním podmínkám. Při výběru zvažte teplotní rozsahy, vystavení chemickým látkám, úroveň UV záření a možnosti údržby. Naše rozsáhlé zkušenosti v oboru a technické znalosti společnosti Bepto Connector vám zajistí výběr optimálního těsnicího materiálu pro spolehlivé a dlouhodobé fungování kabelových vývodek ve vašich kritických aplikacích.

Časté dotazy týkající se těsnění kabelových vývodek EPDM vs. silikonová těsnění

Otázka: Mohu nahradit těsnění EPDM silikonovými těsněními ve stávajících kabelových vývodkách?

A: Ano, silikonová těsnění mohou obvykle nahradit těsnění EPDM ve stejném pouzdře kabelové vývodky, pokud splňují stejné rozměrové specifikace. Před výměnou však ověřte chemickou kompatibilitu s vaší konkrétní aplikací a zvažte vyšší náklady v porovnání s výkonnostními výhodami.

Otázka: Který materiál těsnění je vhodnější pro venkovní instalace solárních panelů?

A: Silikonová těsnění jsou obecně vhodnější pro solární instalace díky vyšší odolnosti vůči UV záření a teplotním cyklům. Zatímco EPDM nabízí dobrou odolnost vůči povětrnostním vlivům, schopnost silikonu zachovat si pružnost v extrémních teplotách a odolnost vůči UV degradaci z něj činí ideální materiál pro solární aplikace s více než 20letou životností.

Otázka: Jak poznám, že je třeba vyměnit těsnění kabelových vývodek?

A: Těsnění vyměňte, pokud zjistíte praskání povrchu, trvalou deformaci, tvrdnutí (EPDM) nebo nadměrné měknutí (silikon). Pravidelná kontrola každých 18-36 měsíců v závislosti na materiálu a prostředí pomáhá identifikovat potřebu výměny dříve, než dojde k selhání těsnění.

Otázka: Jsou k dispozici potravinářské verze pro EPDM i silikonová těsnění?

A: Ano, oba materiály jsou k dispozici ve stupních vyhovujících FDA pro potravinářské aplikace. Silikon je vhodnější pro zpracování potravin při vysokých teplotách (pečení, vaření), zatímco EPDM se dobře hodí pro standardní potravinářské prostředí s nižšími teplotami a čištění párou.

Otázka: Co způsobuje předčasné selhání těsnění kabelových vývodek?

A: Mezi nejčastější příčiny patří nesprávný výběr materiálu pro dané prostředí, přílišné utažení při instalaci, chemická nekompatibilita, extrémní teploty přesahující mezní hodnoty materiálu a vystavení UV záření u přípravků, které nejsou odolné vůči UV záření. Správný výběr materiálu a montážní postupy zabrání většině předčasných poruch.

-

Porozumět tomu, jak může ozón v atmosféře degradovat některé elastomery, a metodám používaným k testování odolnosti. ↩

-

Seznamte se s jedinečnými vlastnostmi silikonové pryže, která je známá svou vynikající tepelnou stabilitou a pružností. ↩

-

Prozkoumejte podrobné chemické, tepelné a mechanické vlastnosti EPDM, univerzálního syntetického kaučuku. ↩

-

Seznamte se se stupnicí Shore A, standardní metodou měření tvrdosti nebo tvrdoměru pružných polymerních materiálů. ↩

-

Objevte tuto kritickou vlastnost materiálu, která měří trvalou deformaci elastomeru po dlouhodobém tlakovém namáhání. ↩