Úvod

Zadírání závitu1 v kabelových vývodkách z nerezové oceli způsobuje katastrofální zadření při instalaci, které vyžaduje destruktivní odstranění, nákladnou výměnu a potenciální poškození zařízení, přičemž případy zadření prodlužují dobu instalace o 300-500% a vytvářejí bezpečnostní rizika, když technici působí nadměrnou silou na zadřené závity, které se mohou náhle uvolnit při vysokém zatížení točivým momentem.

Kabelové vývodky z nerezové oceli 316L vykazují vyšší odolnost proti zadírání závitů ve srovnání s jakostmi 304 díky vyššímu obsahu molybdenu a nižší rychlosti kalení, zatímco duplexní nerezové oceli2 jako 2205 poskytují výjimečnou odolnost proti zadírání díky vyvážené austenit-feritové mikrostruktuře a specializované úpravy proti zadírání mohou snížit tendenci k zadírání o 80-90% ve všech třídách nerezové oceli.

Po prozkoumání stovek selhání závitů v námořních, chemických a pobřežních instalacích za posledních deset let jsem zjistil, že výběr materiálu a povrchová úprava jsou hlavními faktory, které určují, zda instalace proběhne hladce, nebo se stane nákladnou noční můrou vyžadující specializované extrakční nástroje a potenciální výměnu zařízení.

Obsah

- Co způsobuje žíhání závitů v kabelových vývodkách z nerezové oceli?

- Jak se porovnávají různé třídy nerezové oceli z hlediska odolnosti proti žáru?

- Jaké povrchové úpravy a nátěry zabraňují žíhání závitů?

- Jak ovlivňují instalační techniky riziko zadření závitu?

- Jakými zkušebními metodami se hodnotí odolnost proti zadírání závitů?

- Často kladené otázky týkající se závitových šroubení v kabelových vývodkách z nerezové oceli

Co způsobuje žíhání závitů v kabelových vývodkách z nerezové oceli?

Pochopení metalurgických a mechanických faktorů, které stojí za zadíráním závitů, ukazuje, proč jsou kabelové vývodky z nerezové oceli obzvláště náchylné k tomuto způsobu poruchy.

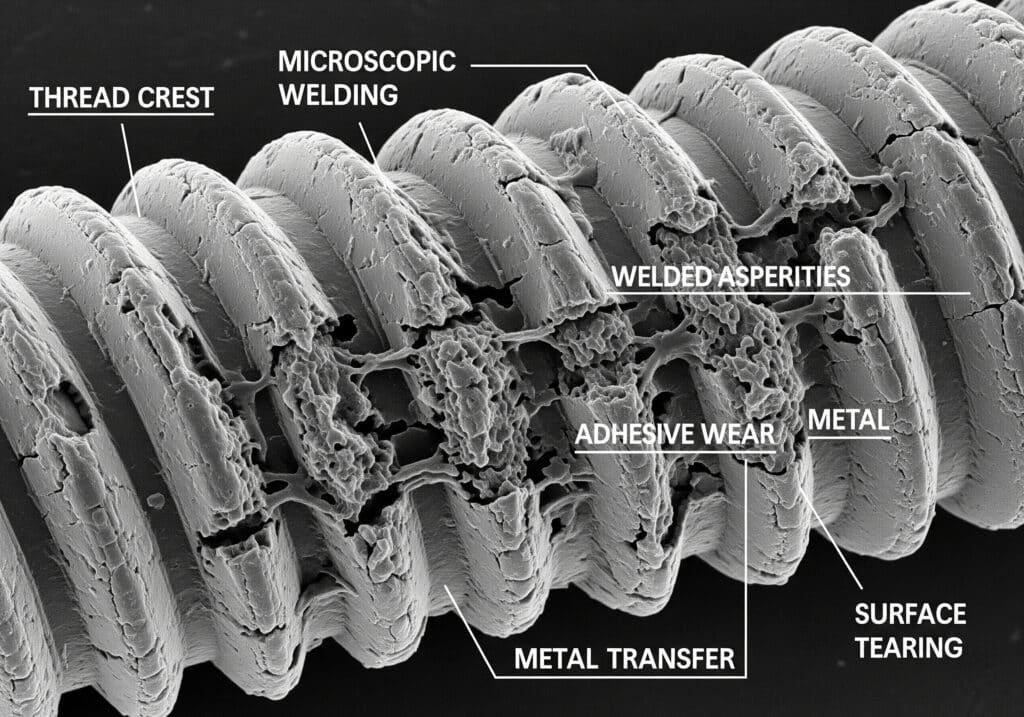

K zadírání závitů dochází, když mikroskopické sváry mezi povrchy závitů vytvářejí adhezní opotřebení, přičemž vysoká rychlost kalení, nízká tepelná vodivost a tendence nerezové oceli vytvářet ochranné oxidové vrstvy, které se pod tlakem rozpadají, vytvářejí ideální podmínky pro přilnavost kovu ke kovu, drsnost povrchu, rychlost instalace a použitý krouticí moment jsou rozhodujícími faktory určujícími závažnost zadírání.

Metalurgické faktory

Charakteristiky zpevňování práce:

- Austenitické nerezové oceli zocelit se prací3 rychle

- Deformace výrazně zvyšuje tvrdost povrchu

- Tvrzené povrchy zvyšují koeficienty tření.

- Postupné poškozování se během instalace urychluje

Tepelné vlastnosti:

- Nízká tepelná vodivost zachycuje třecí teplo

- Zvýšení teploty urychluje opotřebení lepidla

- Tepelná roztažnost vytváří rušivé spoje

- Zóny zasažené teplem jsou náchylnější

Povrchová chemie:

- Pasivní oxidová vrstva poskytuje ochranu proti korozi

- Rozklad oxidů odhaluje reaktivní kovové povrchy

- Čerstvé kovové povrchy snadno přilnou pod tlakem

- Chemická snášenlivost ovlivňuje sklon k zadírání

Mechanické faktory

Geometrie závitu:

- Ostré hřebeny závitů koncentrují napětí

- Špatná povrchová úprava závitu zvyšuje drsnost povrchu

- Rozměrové tolerance ovlivňují kontaktní tlak

- Stoupání závitu ovlivňuje styčnou plochu

Parametry instalace:

- Nadměrná rychlost instalace generuje teplo

- Vysoký točivý moment zvyšuje kontaktní tlak

- Nesouosost způsobuje nerovnoměrné zatížení

- Kontaminace působí jako abrazivní částice

Kontaktní podmínky:

- Kontakt kov na kov bez mazání

- Drsnost povrchu ovlivňuje skutečnou kontaktní plochu

- Normální rozložení sil se mění v závislosti na geometrii

- Posuvná rychlost ovlivňuje třecí ohřev

Spolupracoval jsem s Larsem, vedoucím údržby na větrné farmě na moři v Severním moři, kde se vyskytly vážné problémy s odíráním závitů u kabelových vývodek z nerezové oceli 304 v elektrických systémech turbín, což vyžadovalo specializované nástroje pro vytahování a způsobilo značné zpoždění instalace.

Tým společnosti Lars zdokumentoval, že u 25% instalací kabelových vývodek z nerezové oceli 304 došlo k určitému stupni zadření závitu, přičemž 8% vyžadovalo destruktivní odstranění a kompletní výměnu, což vedlo k výraznému překročení nákladů a zpoždění projektu.

Vlivy prostředí

Korozivní prostředí:

- Působení chloridů urychluje odbourávání oxidů

- Kyselé podmínky podporují povrchové napadení

- Účinky galvanické vazby s různorodými kovy

- Štěrbinová koroze v kořenech vláken

Vliv teploty:

- Zvýšené teploty snižují pevnost materiálu

- Tepelné cyklování vytváří koncentrace napětí

- Rozdílná roztažnost ovlivňuje záběr závitu

- Vysoké teploty urychlují lepicí procesy

Dopad kontaminace:

- Abrazivní částice zvyšují poškození povrchu

- Chemická kontaminace ovlivňuje chemii povrchu

- Vlhkost podporuje korozi a tvorbu oxidů

- Cizí materiály působí jako koncentrátory napětí

Jak se porovnávají různé třídy nerezové oceli z hlediska odolnosti proti žáru?

Komplexní analýza různých tříd nerezové oceli odhaluje významné rozdíly v odolnosti proti zadírání závitů pro kabelové vývodky.

Nerezová ocel 316L poskytuje 40-60% lepší odolnost proti zadírání než 304 díky obsahu molybdenu 2-3%, který snižuje pracovní kalení a zlepšuje stabilitu povrchu, zatímco duplexní třídy, jako je 2205, nabízejí výjimečnou odolnost díky vyvážené mikrostruktuře a super austenitické třídy, jako je 254 SMO, poskytují prvotřídní výkon, ale za výrazně vyšší cenu pro kritické aplikace.

Srovnání austenitické nerezové oceli

Stupeň Výkonnostní třída:

| Třída | Sžíravý odpor | Obsah molybdenu | Míra zpevnění práce | Nákladový faktor | Aplikace |

|---|---|---|---|---|---|

| 304 | Špatný | 0% | Vysoká | 1.0x | Obecný účel |

| 304L | Špatný-dobrý | 0% | Vysoká | 1.1x | Svařované aplikace |

| 316 | Dobrý | 2-3% | Mírná | 1.4x | Mořské prostředí |

| 316L | Dobrý | 2-3% | Mírná | 1.5x | Chemické zpracování |

| 317L | Velmi dobré | 3-4% | Nízká a střední úroveň | 2.0x | Vysoký obsah chloridů |

| 254 SMO | Vynikající | 6% | Nízká | 4.0x | Náročná prostředí |

Analýza výkonu 304 vs 316L

Nerezová ocel 304:

- Vysoká tendence k pracovnímu kalení

- Rychlé zpevnění povrchu při deformaci

- Omezená odolnost proti korozi v chloridovém prostředí

- Nejúspornější varianta, ale nejvyšší riziko zadření

Škodlivé vlastnosti:

- K záchvatu dochází při relativně nízkých kroutících momentech

- Postupné poškození při instalaci

- Obtížná extrakce, jakmile se objeví zadření

- Vysoká míra poruchovosti v námořních aplikacích

Nerezová ocel 316L:

- Přídavek molybdenu zvyšuje odolnost proti zadírání

- Nižší rychlost kalení než u 304

- Lepší stabilita povrchu při deformaci

- Zvýšená odolnost proti korozi

Výhody výkonu:

- 40-60% snížení počtu případů zadírání

- Vyšší montážní krouticí moment

- Lepší výkon v prostředí s chloridy

- Zvýšená dlouhodobá spolehlivost

Výkonnost duplexní nerezové oceli

Třída 2205 Duplex:

- Vyvážená austenit-feritová mikrostruktura

- Výjimečná odolnost proti zadírání

- Vysoká pevnost snižuje deformaci

- Vynikající odolnost proti korozi

Mikrostrukturní výhody:

- Feritová fáze odolává tvrdnutí

- Austenit poskytuje houževnatost

- Vyvážená struktura minimalizuje opotřebení lepidla

- Vynikající stabilita povrchu

2507 Super Duplex:

- Prémiová odolnost proti zadírání

- Extrémní odolnost proti korozi

- Vysoká pevnost a tvrdost

- Pouze specializované aplikace

Vzpomínám si na spolupráci s Ahmedem, projektovým inženýrem v petrochemickém komplexu v Saúdské Arábii, kde extrémní teploty a korozivní podmínky vyžadovaly kabelové vývodky s výjimečnou odolností proti zadření pro kritické systémy řízení procesů.

Společnost Ahmed provedla rozsáhlé testování, při kterém porovnávala třídy 304, 316L a 2205 a zjistila, že kabelové vývodky z duplexu 2205 zcela eliminují poruchy způsobené zadřením a zároveň poskytují vynikající odolnost proti korozi v drsném prostředí sirovodíku.

Speciální třídy a slitiny

Super austenitické třídy:

- 254 SMO (6% molybden)

- AL-6XN (6% molybden + dusík)

- Výjimečná odolnost proti zadírání

- Úvahy o nákladech na pojistné

Stupně srážkového kalení:

- 17-4 PH a 15-5 PH

- Vysoká pevnost po tepelném zpracování

- Mírná odolnost proti zadírání

- Specializované aplikace

Slitiny na bázi niklu:

- Inconel 625 a Hastelloy C-276

- Vynikající odolnost proti zadírání

- Schopnost pracovat v extrémních podmínkách

- Možnosti s nejvyššími náklady

Jaké povrchové úpravy a nátěry zabraňují žíhání závitů?

Různé povrchové úpravy a povlaky výrazně zlepšují odolnost proti zadírání závitů v kabelových vývodkách z nerezové oceli.

Elektrolytické leštění4 snižuje riziko zadírání o 60-70% díky vyhlazení povrchu a zvýšené pasivaci, zatímco maziva na bázi suchého filmu PTFE zajišťují snížení zadírání o 80-90%, postříbření nabízí vynikající vlastnosti proti zadírání pro vysokoteplotní aplikace a specializované směsi proti zadírání umožňují bezpečnou instalaci a demontáž i po delším provozu v korozivním prostředí.

Elektrolytické leštění

Výhody procesu:

- Odstraňuje nerovnosti povrchu a usazené částice.

- Vytváří jednotnou pasivní vrstvu

- Snižuje drsnost povrchu o 50-75%

- Zvyšuje odolnost proti korozi

Zlepšení odolnosti proti škubání:

- 60-70% snížení náchylnosti k zadírání

- Hladší zapojení závitu

- Nižší požadavky na instalační moment

- Zlepšená mazivost povrchu

Úvahy o použití:

- Zvýšení nákladů na produkt 15-25%

- Požadavky na dobu zpracování

- Geometrická omezení

- Požadavky na kontrolu kvality

Mazací nátěry se suchým filmem

Povlaky na bázi PTFE:

- Disulfid molybdeničitý + PTFE matrice

- Teplotní rozsah: -200 °C až +260 °C

- Koeficient tření: 0.05-0.15

- Vynikající chemická odolnost

Výkonnostní charakteristiky:

- 80-90% redukce zadírání

- Samomazné vlastnosti

- Není nutné používat mokré mazivo

- Dlouhodobá účinnost

Způsoby použití:

- Aplikace postřikem

- Proces nanášení povlaku ponorem

- Řízená aplikace tloušťky

- Požadavky na vytvrzování

Kovové pokovovací systémy

Stříbrné pokovení:

- Vynikající vlastnosti proti ulpívání

- Schopnost pracovat při vysokých teplotách (až 500 °C)

- Dobrá elektrická vodivost

- Omezení odolnosti proti korozi

Niklování:

- Mírné zlepšení oděru

- Dobrá ochrana proti korozi

- Úsporná varianta

- Široký teplotní rozsah

Slitina zinku a niklu:

- Vynikající odolnost proti korozi

- Dobrá odolnost proti zadírání

- Standard pro automobilový průmysl

- Úvahy o životním prostředí

Směsi proti zadírání

Sloučeniny na bázi mědi:

- Tradiční roztok proti zadírání

- Teplotní rozsah: -30°C až +1000°C

- Vynikající prevence proti zadírání

- Obavy z galvanické koroze

Sloučeniny na bázi niklu:

- Žádné galvanické problémy s nerezovou ocelí

- Schopnost pracovat při vysokých teplotách

- K dispozici jsou potravinářské přípravky

- Prémiové výkonnostní charakteristiky

Sloučeniny na bázi keramiky:

- Schopnost pracovat při velmi vysokých teplotách

- Chemicky inertní

- Žádná kontaminace kovy

- Specializované aplikace

Jak ovlivňují instalační techniky riziko zadření závitu?

Správné instalační techniky výrazně snižují riziko zadírání závitů bez ohledu na třídu materiálu nebo povrchovou úpravu.

Řízená rychlost montáže pod 10 otáček za minutu, správné mazání závitů, přesná kontrola krouticího momentu a správný záběr závitů snižují riziko zadření závitů o 70-80%, zatímco vysokorychlostní montáž, suchá montáž, nadměrný krouticí moment a nesouosost vytvářejí ideální podmínky pro zadření závitů i v materiálech odolných proti zadření, jako je 316L nebo duplexní nerezová ocel.

Řízení rychlosti instalace

Kritické rychlostní limity:

- Ruční instalace: maximálně 2-5 otáček za minutu

- Instalace elektrického nářadí: Maximálně 5-10 otáček za minutu

- Vysoké rychlosti generují nadměrné teplo

- Hromadění tepla urychluje proces zadírání

Metody regulace rychlosti:

- Elektrické nářadí s proměnlivými otáčkami

- Zařízení pro omezení točivého momentu

- Ruční instalace pro kritické aplikace

- Školení a dodržování postupů

Faktory výroby tepla:

- Primární faktor rychlosti instalace

- Stoupání závitu ovlivňuje tvorbu tepla

- Tepelné vlastnosti materiálu

- Úvahy o okolní teplotě

Požadavky na mazání

Výběr maziva:

- Preferované směsi proti zadírání

- Vyžaduje se schopnost pracovat při vysokých teplotách

- Zásadní chemická kompatibilita

- Případné požadavky na potravinářskou třídu

Způsoby použití:

- Povlakování závitů před montáží

- Aplikace štětcem nebo postřikem

- Důsledné pokrytí má zásadní význam

- Důležité je odstranění přebytečného množství

Výhody výkonu:

- 60-80% redukce zadírání

- Nižší instalační moment

- Snadnější demontáž

- Prodloužená životnost

Řízení a monitorování točivého momentu

Specifikace točivého momentu:

- Dodržujte doporučení výrobce

- Specifické požadavky na materiál

- Hodnoty závislé na velikosti

- Úpravy faktorů životního prostředí

Měření točivého momentu:

- Kalibrované nástroje pro měření krouticího momentu

- Pravidelné ověřování kalibrace

- Požadavky na dokumentaci

- Postupy kontroly kvality

Monitorování instalace:

- Vztahy mezi točivým momentem a úhlem

- Náhlé zvýšení točivého momentu signalizuje problémy

- Při podezření na zadření přerušte instalaci

- Kontrola a nápravná opatření

Spolupracoval jsem s Robertem, vedoucím údržby v továrně na zpracování chemikálií v Barceloně ve Španělsku, kde zavedli komplexní instalační postupy, které snížily počet případů zadírání závitů ze 15% na méně než 2% u všech instalací kabelových vývodek z nerezové oceli.

Robertův tým vypracoval podrobné pracovní pokyny, které specifikují rychlost instalace, požadavky na mazání a mezní hodnoty krouticího momentu pro každou velikost kabelové vývodky a třídu materiálu, přičemž všichni instalační technici musí být povinně proškoleni a certifikováni.

Opatření pro kontrolu kvality

Kontrola před instalací:

- Ověření stavu závitu

- Celistvost povrchové úpravy

- Rozměrová shoda

- Požadavky na čistotu

Instalační dokumentace:

- Zaznamenané hodnoty točivého momentu

- Sledování rychlosti instalace

- Ověření aplikace maziva

- Certifikace technika

Ověření po instalaci:

- Konečné potvrzení točivého momentu

- Vizuální kontrola poškození

- Případné funkční testování

- Dlouhodobé monitorovací programy

Jakými zkušebními metodami se hodnotí odolnost proti zadírání závitů?

Standardizované zkušební metody poskytují kvantitativní údaje pro porovnání odolnosti proti zadírání závitů u různých tříd nerezové oceli a způsobů zpracování.

ASTM G1965 standardní zkušební metoda měří odolnost proti zadírání prostřednictvím kontrolovaných sestav šroub-matka se zvyšujícím se krouticím momentem, dokud nedojde k zadření, zatímco modifikované verze využívající skutečné geometrie kabelových vývodek poskytují relevantnější údaje a provozní zkoušky v reálných podmínkách instalace ověřují laboratorní výsledky pro předpověď skutečné výkonnosti.

Standardní zkušební metody

ASTM G196 - Odolnost proti žíhání:

- Standardizované zkušební vzorky šroubů a matic

- Řízené použití točivého momentu

- Stanovení prahové hodnoty pro zabavení

- Možnost srovnávacího hodnocení

Zkušební postup:

- Příprava a úprava vzorků

- Použití mazání (je-li uvedeno)

- Progresivní použití točivého momentu

- Zjišťování a dokumentace záchytů

Analýza dat:

- Prahové hodnoty kroutícího momentu pro zadření

- Statistická analýza výsledků

- Řazení a porovnání materiálů

- Účinnost povrchové úpravy

Modifikované testování kabelových vývodek

Skutečné testování komponent:

- Skutečné geometrie kabelových vývodek

- Příslušné specifikace závitů

- Reprezentativní podmínky instalace

- Přímá korelace výkonu

Parametry testu:

- Simulace rychlosti instalace

- Řízení teploty

- Podmínky mazání

- Přesnost měření točivého momentu

Výkonnostní metriky:

- Prahový krouticí moment záchvatu

- Průběh instalačního momentu

- Posouzení poškození povrchu

- Ověřování opakovatelnosti

Testování a ověřování v terénu

Zkoušky instalace:

- Instalace v řízeném poli

- Různé podmínky prostředí

- Různé úrovně dovedností techniků

- Dlouhodobé sledování výkonu

Sběr dat:

- Záznamy o instalačním momentu

- Dokumentace o nehodě

- Měření krouticího momentu při demontáži

- Posouzení stavu povrchu

Korelace výkonu:

- Srovnání laboratoře a terénu

- Ověřování faktorů prostředí

- Ověření instalační techniky

- Vývoj prediktivního modelu

Ve společnosti Bepto provádíme komplexní testování odolnosti proti zadírání pomocí metod ASTM G196 a skutečných geometrií kabelových vývodek, abychom zákazníkům poskytli spolehlivé údaje o výkonu a doporučení materiálů pro jejich konkrétní aplikace a požadavky na instalaci.

Implementace zajištění kvality

Testování příchozího materiálu:

- Ověřovací testování šarží

- Kvalifikace dodavatele

- Statistické řízení procesů

- Požadavky na certifikaci

Kontrola kvality výroby:

- Ověření povrchové úpravy

- Kontrola kvality závitů

- Rozměrová shoda

- Ověřování výkonu

Zákaznická podpora:

- Vývoj instalačního postupu

- Podpora vzdělávacího programu

- Technická dokumentace

- Sledování výkonu v terénu

Závěr

Odolnost proti zadírání závitů se u jednotlivých tříd kabelových vývodek z nerezové oceli výrazně liší, přičemž 316L poskytuje 40-60% lepší výkon než 304 díky obsahu molybdenu, zatímco duplexní třídy jako 2205 nabízejí výjimečnou odolnost díky vyvážené mikrostruktuře. Povrchové úpravy včetně elektrolytického leštění, povlaků PTFE a postříbření mohou snížit riziko zadírání o 60-90% v závislosti na požadavcích aplikace. Správné techniky montáže včetně regulace otáček, mazání a řízení točivého momentu jsou rozhodující bez ohledu na výběr materiálu. Testování podle normy ASTM G196 poskytuje standardizované srovnávací metody, zatímco ověření v praxi zajišťuje korelaci s reálným výkonem. Faktory prostředí včetně teploty, znečištění a korozivních podmínek významně ovlivňují náchylnost k zadírání. Ve společnosti Bepto poskytujeme komplexní poradenství při výběru materiálu, možnosti povrchové úpravy a podporu při instalaci, abychom minimalizovali rizika zadírání závitů a zajistili spolehlivý výkon kabelových vývodek v náročných aplikacích. Nezapomeňte, že prevence zadírání závitů prostřednictvím správného výběru materiálu a instalačních technik je mnohem ekonomičtější než řešení zadřených součástí v terénu! 😉

Často kladené otázky týkající se závitových šroubení v kabelových vývodkách z nerezové oceli

Otázka: Jaká třída nerezové oceli má nejlepší odolnost proti zadírání závitů?

A: Duplexní nerezová ocel 2205 nabízí nejlepší odolnost proti zadírání díky vyvážené austenit-feritové mikrostruktuře, která odolává pracovnímu kalení. U austenitických tříd má 316L výrazně lepší vlastnosti než 304, zatímco super austenitické třídy, jako je 254 SMO, poskytují špičkové vlastnosti za vyšší cenu.

Otázka: Jak mohu zabránit zadírání závitu při instalaci kabelové vývodky?

A: Používejte vhodné mazivo proti zadírání, instalujte při nízkých otáčkách (pod 10 ot./min.), dodržujte stanovené limity utahovacího momentu a zajistěte správné vyrovnání závitů. Maziva na bázi suchého filmu PTFE nebo elektrolyticky leštěné povrchy snižují riziko zadření o 60-90% ve srovnání s neošetřenými povrchy.

Otázka: Mohu odstranit poškozenou kabelovou vývodku z nerezové oceli bez poškození?

A: Silně galvanicky poškozené závity často vyžadují destruktivní odstranění pomocí řezných nástrojů nebo specializovaných extraktorů. Prevence prostřednictvím správného výběru materiálu, povrchové úpravy a techniky montáže je účinnější než pokusy o odstranění po vzniku zadření.

Otázka: Jak poznám, že během instalace dochází k zadírání závitu?

A: Sledujte náhlé zvýšení točivého momentu, trhavé nebo nerovnoměrné otáčení, neobvyklý hluk nebo nadměrné zahřívání. Pokud se některý z těchto příznaků objeví, okamžitě přerušte instalaci, protože pokračující násilí zhoršuje zadírání a ztěžuje demontáž.

Otázka: Je zadírání závitů častější v mořském prostředí?

A: Ano, působení chloridů v mořském prostředí urychluje odbourávání oxidů a zvyšuje tendenci k zadírání, zejména u nerezové oceli 304. Pro námořní aplikace používejte minimálně jakost 316L, přičemž pro kritické instalace vystavené mořské vodě nebo slané mlze se upřednostňují duplexní jakosti.

-

Pronikněte do metalurgických vědeckých poznatků o zadírání závitů a mechanismu svařování za studena mezi povrchy. ↩

-

Prozkoumejte jedinečnou dvoufázovou mikrostrukturu duplexních nerezových ocelí, která jim dodává vynikající pevnost a odolnost proti zadírání. ↩

-

Pochopte princip materiálové vědy o kalení a důvody, proč je nerezová ocel pevnější, ale náchylnější k zadírání. ↩

-

Zjistěte, jak funguje proces elektrolytického leštění, který vytváří mikroskopicky hladký a pasivní povrch nerezové oceli. ↩

-

Projděte si oficiální normu ASTM G196, která definuje postup měření odolnosti závitových spojovacích prvků proti zadírání. ↩