Úvod

Myslíte si, že všechny izolační materiály kabelových vývodek jsou stejné? Jedna elektrická porucha při vysokém napětí může stát miliony za prostoje a poškození zařízení. Dielektrická pevnost izolačních materiálů určuje, jak velkému elektrickému namáhání mohou odolat, než dojde ke katastrofickému selhání, a proto je tato vlastnost kritická pro rozvod elektrické energie, průmyslovou automatizaci a aplikace v nebezpečných oblastech.

Dielektrická pevnost1 izolačních materiálů kabelových vývodek se výrazně liší, od 15-25 kV/mm u standardního nylonu až po více než 40 kV/mm u specializovaných fluoropolymerů, přičemž výběr materiálu přímo ovlivňuje bezpečnost systému, jmenovité napětí a dlouhodobou spolehlivost elektrických instalací. Pochopení těchto rozdílů je nezbytné pro správný výběr materiálu a předcházení nákladným poruchám elektrických zařízení.

Minulý měsíc se na nás obrátil Marcus, elektroinženýr ze solární farmy v Arizoně, poté, co se opakovaně vyskytly poruchy izolace v jejich DC slučovacích skříních. Standardní nylonové kabelové průchodky, které používali, nezvládaly vysoké stejnosměrné napětí a pouštní teplotní extrémy, což vedlo k sledování2, karbonizace a případné vypnutí systému. Tento druh dielektrického selhání se může kaskádovitě projevit v celých elektrických systémech, a proto jsme vyvinuli komplexní protokoly o testování všech našich izolačních materiálů v různých napěťových a environmentálních podmínkách.

Obsah

- Co určuje dielektrickou pevnost materiálů kabelových vývodek?

- Jak se liší elektrické vlastnosti různých polymerních materiálů?

- Jaké faktory prostředí ovlivňují výkonnost izolace v průběhu času?

- Jak se testují a certifikují dielektrické vlastnosti kabelových vývodek?

- Jaké jsou kritické aplikace vyžadující vysokou dielektrickou pevnost?

- Závěr

- Časté dotazy k dielektrické pevnosti kabelových vývodek

Co určuje dielektrickou pevnost materiálů kabelových vývodek?

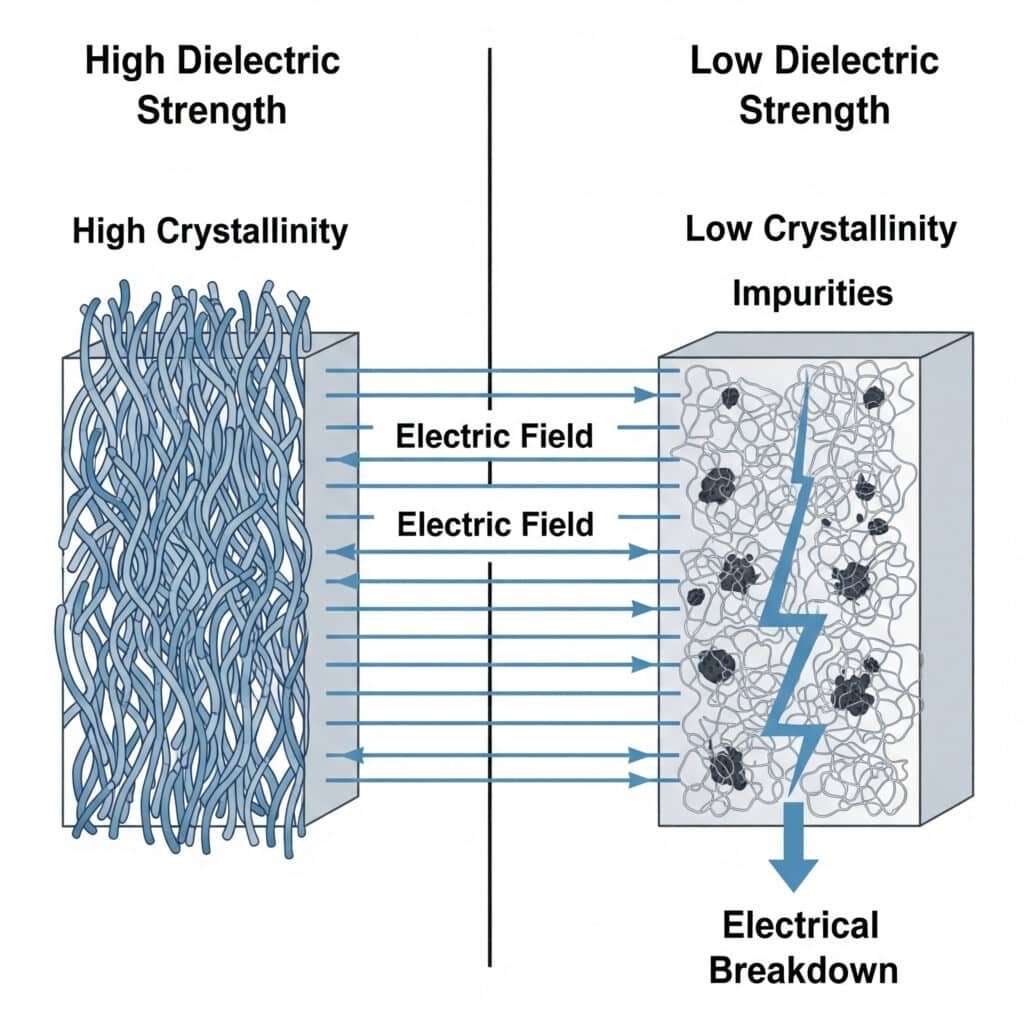

Dielektrická pevnost materiálů kabelových vývodek je dána molekulární strukturou, čistotou materiálu, podmínkami zpracování, úrovní krystalinity a přítomností polárních skupin, přičemž tyto faktory společně určují schopnost materiálu odolávat elektrickému průrazu při vysokém napětí.

Vědecké poznatky o dielektrické pevnosti zahrnují pochopení interakce elektrických polí s polymerními řetězci a pohybu elektronů v izolačních materiálech.

Vliv molekulární struktury

Architektura polymerního řetězce:

Uspořádání polymerních řetězců přímo ovlivňuje dielektrické vlastnosti. Lineární řetězce s minimálním větvením obvykle poskytují lepší izolační vlastnosti než vysoce rozvětvené struktury. Naše nylonové kabelové vývodky používají pečlivě vybrané druhy polymerů s optimalizovanou architekturou řetězců pro dosažení maximální dielektrické pevnosti.

Účinky krystalinity:

Krystalické oblasti polymerů obecně vykazují vyšší dielektrickou pevnost než amorfní oblasti. Stupeň krystalinity lze během zpracování řídit, aby se optimalizoval elektrický výkon:

- Vysoká krystalinita: Lepší dielektrická pevnost, ale snížená pružnost

- Nízká krystalinita: Pružnější, ale potenciálně nižší průrazné napětí

- Vyvážená krystalinita: Optimální kompromis pro kabelové vývodky

Čistota a zpracování materiálu

Kontrola nečistot:

I stopové množství vodivých nečistot může výrazně snížit dielektrickou pevnost. Náš výrobní proces zahrnuje:

- Čištění surovin

- Prostředí pro zpracování v čistých prostorách

- Monitorování kontaminace v průběhu výroby

- Elektrické testování finálního výrobku

Vliv teploty zpracování:

Nadměrné teploty zpracování mohou degradovat polymerní řetězce a snížit dielektrickou pevnost. Během vstřikování udržujeme přesnou kontrolu teploty, abychom zachovali vlastnosti materiálu.

Základní elektrické vlastnosti

Mezi klíčové elektrické vlastnosti, které určují dielektrický výkon, patří:

| Majetek | Dopad na výkon | Typické hodnoty |

|---|---|---|

| Dielektrická pevnost | Schopnost průrazného napětí | 15-45 kV/mm |

| Objemový odpor3 | Odolnost proti svodovému proudu | 10¹²-10¹⁶ Ω⋅cm |

| Dielektrická konstanta | Distribuce v terénu | 2.5-4.5 |

| Rozptylový faktor | Ztráta energie | 0.001-0.05 |

Hassan, který spravuje elektrické instalace v několika petrochemických závodech v Kuvajtu, se o významu těchto vlastností dozvěděl, když při běžném vysokonapěťovém testování selhaly standardní kabelové průchodky. Spolupracovali jsme na specifikaci vysoce výkonných materiálů s ověřenými dielektrickými vlastnostmi, což zajistilo, že jeho instalace splňují nejpřísnější normy elektrické bezpečnosti.

Jak se liší elektrické vlastnosti různých polymerních materiálů?

Různé polymerní materiály vykazují značně odlišné elektrické vlastnosti, přičemž nejvyšší dielektrickou pevnost mají fluoropolymery, jako je PTFE (40+ kV/mm), následované specializovanými nylony (20-30 kV/mm), zatímco standardní termoplasty obvykle poskytují 15-25 kV/mm v závislosti na složení a zpracování.

Vysoce výkonné materiály

Fluoropolymery (PTFE, FEP, PFA):

Tyto materiály představují zlatý standard elektrické izolace:

- Dielektrická pevnost: 40-60 kV/mm

- Vynikající chemická odolnost

- Široký teplotní rozsah (-200 °C až +260 °C)

- Prakticky nulová absorpce vlhkosti

- Vynikající dlouhodobá stabilita

Specializované technické plasty:

Pokročilé přípravky určené pro elektrotechnické aplikace:

- Modifikované nylony: 25-35 kV/mm

- Polyfenylenoxid (PPO): (PPO): 30-40 kV/mm

- Polyetherimid (PEI): 25-30 kV/mm

- Vynikající mechanické vlastnosti v kombinaci s elektrickým výkonem

Standardní průmyslové materiály

Nylon 6/6 a nylon 12:

Naše nejběžnější materiály kabelových vývodek mají dobré elektrické parametry:

- Standardní třídy: 15-20 kV/mm

- Třídy se skleněnou výplní: 18-25 kV/mm

- Stupně odolnosti proti plameni: 12-18 kV/mm

- Cenově výhodné pro většinu aplikací

Polypropylen a polyethylen:

Levnější možnosti pro specifické aplikace:

- Polypropylen: 20-25 kV/mm

- HDPE: 18-22 kV/mm

- Dobrá chemická odolnost

- Omezený teplotní rozsah

Kritéria výběru materiálu

Požadavky na jmenovité napětí:

- Nízké napětí (<1kV): Standardní nylonové provedení je dostačující

- Střední napětí (1-35 kV): Zušlechtěný nylon nebo technické plasty

- Vysoké napětí (>35 kV): Fluoropolymery nebo specializované sloučeniny

Úvahy o životním prostředí:

- Vnitřní aplikace: Standardní materiály jsou často dostačující

- Venkovní aplikace: Vyžadují se materiály stabilizované proti UV záření

- Expozice chemickým látkám: Přednostně fluoropolymery

- Vysoká teplota: Potřebné tepelně stabilizované přípravky

Analýza poměru výkonu a nákladů

| Kategorie materiálu | Relativní náklady | Dielektrická pevnost | Nejlepší aplikace |

|---|---|---|---|

| Standardní nylon | 1x | 15-20 kV/mm | Všeobecný průmysl |

| Vylepšený nylon | 1.5x | 20-30 kV/mm | Střední napětí |

| Technické plasty | 3-5x | 25-40 kV/mm | Vysoký výkon |

| Fluoropolymery | 8-15x | 40-60 kV/mm | Kritické aplikace |

Marcus ze solární farmy v Arizoně zjistil, že investice do kvalitnějších materiálů skutečně snížila celkové náklady na vlastnictví. Počáteční náklady na materiál byly sice 3x vyšší, ale eliminace poruch a údržby více než ospravedlnila investici po dobu 25 let životnosti systému.

Jaké faktory prostředí ovlivňují výkonnost izolace v průběhu času?

Faktory prostředí, jako jsou teplotní cykly, vystavení UV záření, absorpce vlhkosti, chemická kontaminace a mechanické namáhání, v průběhu času výrazně zhoršují izolační vlastnosti, přičemž dielektrická pevnost se může snížit o 20-50% v závislosti na typu materiálu a podmínkách vystavení.

Vliv teploty na dielektrický výkon

Tepelné stárnutí:

Zvýšené teploty urychlují degradaci polymerního řetězce:

- Štěpení řetězce snižuje molekulovou hmotnost

- Oxidace vytváří vodivé cesty

- Změny krystalinity ovlivňují elektrické vlastnosti

- Tepelná roztažnost vytváří mechanické napětí

Vliv teplotního cyklu:

Opakované cykly ohřevu a chlazení způsobují:

- Diferenciální rozpínací napětí

- Tvorba mikrotrhlin

- Delaminace rozhraní

- Zrychlené stárnutí

Z našich testů vyplývá, že dielektrická pevnost obvykle klesá o 2-5% na 10 °C zvýšení teploty, přičemž přesný vztah závisí na typu materiálu a době při teplotě.

Vliv vlhkosti a vlhkosti

Mechanismy absorpce vody:

Různé materiály vykazují různou náchylnost k vlhkosti:

- Nylon: 2-8% absorpce vody (výrazný náraz)

- Fluoropolymery: (minimální dopad): <0,01% (minimální dopad)

- Technické plasty: 0,1-2% (mírný náraz)

Elektrický vliv vlhkosti:

Absorpce vody ovlivňuje elektrické vlastnosti prostřednictvím:

- Snížený objemový odpor

- Zvýšené dielektrické ztráty

- Nižší průrazné napětí

- Zvýšená citlivost na sledování

Vystavení UV záření a radiaci

Mechanismy fotodegradace:

UV záření rozbíjí polymerní řetězce a vytváří:

- Volné radikály, které šíří poškození

- Karbonylové skupiny, které snižují izolaci

- Křídování a praskání povrchu

- Změny barvy indikující degradaci

Strategie zmírnění dopadů:

- UV stabilizátory ve složení materiálu

- Černý pigment pro venkovní použití

- Případně ochranné nátěry

- Pravidelné kontroly a plány výměn

Chemický dopad na životní prostředí

Agresivní expozice chemickým látkám:

Průmyslové prostředí často obsahuje chemické látky, které napadají izolační materiály:

- Kyseliny: způsobují hydrolýzu citlivých polymerů.

- Základny: Útok na esterové vazby

- Rozpouštědla: Způsobují bobtnání a plastifikaci

- Oleje: Pronikají a snižují elektrické vlastnosti

Posouzení kompatibility materiálů:

Pro všechny naše materiály vedeme rozsáhlé databáze chemické kompatibility, které zákazníkům pomáhají vybrat vhodné druhy pro konkrétní prostředí.

Dlouhodobá predikce výkonu

Testování zrychleného stárnutí:

K předpovědi dlouhodobé výkonnosti používáme standardizované testovací metody:

- Tepelné stárnutí podle normy ASTM D3045

- Vystavení UV záření podle normy ASTM G154

- Testování vlhkosti podle normy ASTM D2565

- Kombinované zátěžové testování pro reálné podmínky

Odhad životnosti:

Na základě našich testů jsou typické předpoklady životnosti:

- Standardní nylon: 10 až 15 let (uvnitř), 5 až 8 let (venku).

- Vylepšený nylon: 15 až 20 let (uvnitř), 8 až 12 let (venku).

- Technické plasty: 20-25 let (vnitřní), 12-18 let (venkovní)

- Fluoropolymery: 25+ let ve většině prostředí

Jak se testují a certifikují dielektrické vlastnosti kabelových vývodek?

Dielektrické vlastnosti kabelových vývodek se testují standardizovanými metodami, které zahrnují. ASTM D1494 pro dielektrickou pevnost, IEC 60695 pro sledovací odpor a UL 746A pro elektrické vlastnosti, přičemž testování se provádí při různých teplotách, úrovních vlhkosti a napěťových zátěžích, aby se zajistil spolehlivý výkon.

Standardní zkušební metody

ASTM D149 - Dielektrické průrazné napětí:

Tato základní zkouška měří napětí, při kterém dochází k elektrickému průrazu:

- Krátkodobé testy: Rychlé zvýšení napětí až do poruchy

- Testy krok za krokem: Postupné zvyšování napětí

- Testy pomalého nárůstu: Prodloužená doba při každé úrovni napětí

- Výsledky jsou uváděny v kV/mm pro porovnání materiálů

IEC 60112 - Srovnávací index sledování (CTI):

Měří odolnost proti sledování za mokra:

- Roztok elektrolytu nanesený na povrch

- Elektrické napětí mezi elektrodami

- Zaznamenaná doba do selhání sledování

- Kritické pro venkovní a vlhké aplikace

UL 746A - Elektrické vlastnosti:

Komplexní hodnocení zahrnující:

- Dielektrická pevnost při různých teplotách

- Měření odporu oblouku

- Zkoušky vysokoproudého obloukového zapalování

- Studie dlouhodobého elektrického stárnutí

Naše testovací schopnosti ve společnosti Bepto

Vlastní zkušební laboratoř:

Investovali jsme do komplexního vybavení pro testování elektrických zařízení:

- Vysokonapěťové AC/DC testovací sady do 100 kV

- Komory pro prostředí (-40°C až +200°C, 95% RH)

- Zařízení pro sledování a testování eroze

- Automatizované systémy sběru dat

Testování kontroly kvality:

Každá výrobní šarže prochází:

- Ověření dielektrické pevnosti

- Měření objemového odporu

- Srovnávací testování sledovacího indexu

- Vizuální kontrola závad

Požadavky na certifikaci

Dodržování mezinárodních norem:

Naše kabelové vývodky splňují různé mezinárodní elektrotechnické normy:

- IEC 62444: Kabelové vývodky pro elektrické instalace

- UL 514B: Kabelové šroubení, trubky a kabelové tvarovky

- CSA C22.2 č. 18: Zásuvkové krabice, armatury a kryty

- ATEX/IECEx: Elektrická zařízení odolná proti výbuchu

Testovací dokumentace:

Poskytujeme komplexní zprávy o testech včetně:

- Certifikáty materiálů s elektrickými vlastnostmi

- Výsledky testování výrobní šarže

- Údaje ze studie dlouhodobého stárnutí

- Ověřování výkonu specifického pro danou aplikaci

Protokoly o testování životního prostředí

Kombinované zátěžové testování:

V reálných podmínkách dochází k více zátěžím současně:

- Teplota + vlhkost + elektrické napětí

- vystavení UV záření + tepelné cyklování + napětí

- Chemická expozice + mechanické namáhání + elektrické pole

- Vibrace + teplota + vysoké napětí

Zrychlené testování životnosti:

K předpovědi dlouhodobé výkonnosti používáme zvýšené zátěžové podmínky:

- Arrheniův model pro teplotní efekty

- Peckův model zrychlení vlhkosti

- Eyringův model pro více stresových faktorů

- Statistická analýza intervalů spolehlivosti

Po několika průmyslových incidentech, při nichž došlo k elektrickým poruchám, nyní zařízení společnosti Hassan vyžadují komplexní dokumentaci o elektrických zkouškách všech kabelových vývodek. Naše podrobné zkušební zprávy a certifikační balíčky pomohly jeho týmu pro zadávání zakázek činit informovaná rozhodnutí a zároveň splnit přísné bezpečnostní požadavky.

Jaké jsou kritické aplikace vyžadující vysokou dielektrickou pevnost?

Mezi kritické aplikace vyžadující kabelové průchodky s vysokou dielektrickou pevností patří systémy výroby a distribuce elektrické energie, instalace obnovitelných zdrojů energie, průmyslová řídicí centra motorů, elektrická zařízení v nebezpečných oblastech a vysokonapěťová zkušební zařízení, kde může porucha elektrického napájení způsobit katastrofální selhání, ohrožení bezpečnosti a nákladné prostoje.

Výroba a distribuce energie

Elektrické rozvodny:

Vysokonapěťová spínací zařízení vyžadují výjimečnou izolaci:

- Napěťové úrovně: 4,16 kV až 765 kV

- Požadavky na dielektrickou pevnost: >30 kV/mm

- Výzvy v oblasti životního prostředí: Venkovní expozice, kontaminace

- Kritičnost bezpečnosti: Selhání může ovlivnit tisíce zákazníků

Aplikace v elektrárnách:

Připojení generátorů a transformátorů vyžadují spolehlivou izolaci:

- Vysoká koncentrace elektrického napětí

- Zvýšené provozní teploty

- Expozice chemickým látkám z chladicích systémů

- Vibrace a mechanické namáhání

Systémy obnovitelné energie

Instalace větrných turbín:

Jedinečné výzvy pro izolaci kabelových vývodek:

- Vysoká nadmořská výška se sníženou hustotou vzduchu

- Extrémní výkyvy teplot

- Neustálé vibrace a pohyb

- Vystavení úderu blesku

- Obtížný přístup pro údržbu

Marcusova zkušenost se solárními farmami poukázala na specifické problémy stejnosměrných systémů:

- Vyšší riziko poruchy v důsledku stejnosměrného napětí

- Problémy se sledováním a karbonizací

- Cyklické změny teploty ze solárního ohřevu

- Degradace UV zářením v pouštním prostředí

Solární fotovoltaické systémy:

Stejnosměrné elektrické systémy představují jedinečnou výzvu pro izolaci:

- Stejnosměrné napětí se liší od střídavého

- Vyšší riziko selhání sledování

- Extrémní teploty ve venkovních instalacích

- Požadavky na více než 25letou životnost

Řízení průmyslových motorů

Měnič frekvence (VFD)5 Aplikace:

Vysokofrekvenční spínání způsobuje elektrické napětí:

- Napěťové špičky ze spínání PWM

- Vysoké namáhání izolace dv/dt

- Obavy z elektromagnetického rušení

- Účinky harmonického zkreslení

Připojení vysokonapěťových motorů:

Motory středního napětí vyžadují speciální izolaci:

- Provozní napětí 2,3 kV až 13,8 kV

- Přepětí ze spínacích operací

- Úvahy o částečném vybití

- Limity počátečního napětí koróny

Instalace v nebezpečných oblastech

Požadavky na nevýbušnost:

Elektrická bezpečnost v nebezpečných prostorech vyžaduje výjimečnou izolaci:

- Údržba integrity dráhy plamene

- Schopnost zadržovat oblouk

- Omezení povrchové teploty

- Dlouhodobá spolehlivost v náročných podmínkách

Závody na zpracování chemikálií:

Korozivní prostředí je výzvou pro izolační materiály:

- Požadavky na chemickou kompatibilitu

- Extrémní teploty a tlaky

- Kritičnost bezpečnostního systému

- Požadavky na dodržování předpisů

Zkušební a měřicí zařízení

Vysokonapěťové zkušební laboratoře:

Výzkumná a zkušební zařízení vyžadují maximální výkon:

- Úrovně napětí vyšší než 1MV

- Požadavky na přesnost měření

- Bezpečnost personálu a vybavení

- Potřeby kontroly kontaminace

Výroba elektrických zařízení:

Výrobní zkoušky vyžadují spolehlivou izolaci:

- Opakované vysokonapěťové zkoušky

- Konzistentní požadavky na výkon

- Automatizované testování systémové integrace

- Dokumentace k zajištění kvality

Výběr materiálu pro konkrétní aplikaci

| Kategorie aplikace | Rozsah napětí | Doporučené materiály | Klíčové požadavky |

|---|---|---|---|

| Řízení nízkého napětí | <1kV | Standardní nylon | Nákladově efektivní, spolehlivé |

| Napájení středního napětí | 1-35kV | Vylepšený nylon/technické plasty | Vyvážený výkon |

| Vysokonapěťové systémy | >35kV | Fluoropolymery/specializované sloučeniny | Maximální výkon |

| Nebezpečné oblasti | Různé | Certifikované materiály | Dodržování bezpečnostních předpisů |

Závěr

Pochopení dielektrické pevnosti izolačních materiálů používaných v kabelových vývodkách má zásadní význam pro bezpečnost a spolehlivost elektrických systémů. Výběr materiálu přímo ovlivňuje výkonnost a bezpečnost systému - od standardních nylonových materiálů, které poskytují dostatečný výkon pro nízkonapěťové aplikace, až po specializované fluoropolymery nabízející výjimečnou dielektrickou pevnost pro kritické vysokonapěťové systémy. Ve společnosti Bepto zajišťují naše rozsáhlé testovací kapacity a hluboké porozumění materiálové vědě, že naši zákazníci obdrží kabelové vývodky s elektrickým výkonem odpovídajícím jejich specifickým požadavkům. Ať už pracujete se systémy obnovitelných zdrojů energie, průmyslovým řízením motorů nebo instalacemi v prostředí s nebezpečím výbuchu, správný výběr materiálu na základě požadavků na dielektrickou pevnost je zásadní pro dlouhodobý úspěch a bezpečnost systému.

Časté dotazy k dielektrické pevnosti kabelových vývodek

Otázka: Jakou dielektrickou pevnost potřebuji pro svou kabelovou vývodku?

A: Požadavky na dielektrickou pevnost závisí na napětí systému a bezpečnostních faktorech. Pro nízké napětí (<1kV) je dostačujících 15-20 kV/mm. Střední napětí (1-35 kV) vyžaduje 25-35 kV/mm, zatímco vysokonapěťové systémy potřebují materiály s pevností 40+ kV/mm s odpovídajícími bezpečnostními rezervami.

Otázka: Jak ovlivňuje teplota dielektrickou pevnost kabelových vývodek?

A: Dielektrická pevnost se obvykle snižuje o 2-5% na 10 °C zvýšení teploty, přičemž přesný vztah závisí na typu materiálu. Aplikace při vysokých teplotách vyžadují materiály se zvýšenou tepelnou stabilitou a vyšší základní dielektrickou pevností, aby si zachovaly výkon.

Otázka: Může vlhkost snížit elektrický výkon kabelových vývodek?

A: Ano, absorpce vlhkosti výrazně snižuje dielektrickou pevnost a zvyšuje svodový proud. Nylon může absorbovat 2-8% vody, což dramaticky ovlivňuje elektrické vlastnosti, zatímco fluoropolymery absorbují <0,01% a zachovávají si stabilní výkon ve vlhkých podmínkách.

Otázka: Jaký je rozdíl mezi zkouškou dielektrické pevnosti střídavým a stejnosměrným proudem?

A: Testování stejnosměrným proudem často vykazuje vyšší průrazná napětí než testování střídavým proudem, ale stejnosměrné namáhání může způsobit problémy se sledováním a karbonizací, které se u střídavého proudu nevyskytují. Mnoho aplikací vyžaduje testování střídavým i stejnosměrným proudem, aby bylo možné plně charakterizovat izolační vlastnosti v různých podmínkách elektrického namáhání.

Otázka: Jak dlouho si izolační materiály kabelových vývodek zachovávají svou dielektrickou pevnost?

A: Životnost se liší podle materiálu a prostředí. Standardní nylon vydrží v interiéru 10 až 15 let, zatímco fluoropolymery mohou ve většině prostředí vydržet déle než 25 let. Testování zrychleného stárnutí pomáhá předpovědět dlouhodobou výkonnost za specifických provozních podmínek.

-

Přečtěte si definici dielektrické pevnosti, maximální elektrické pole, kterému může materiál odolat, aniž by došlo k elektrickému průrazu. ↩

-

Porozumět procesu elektrického sledování, při kterém se na povrchu izolačního materiálu vytvoří vodivá dráha. ↩

-

Objevte definici objemového odporu, který vyjadřuje vnitřní odpor materiálu vůči unikajícímu proudu protékajícímu jeho hmotou. ↩

-

Přečtěte si rozsah normy ASTM D149, základní metody pro stanovení dielektrického průrazného napětí pevných izolačních materiálů. ↩

-

Prozkoumejte principy VFD a způsob, jakým řídí otáčky střídavých asynchronních motorů změnou vstupní frekvence a napětí. ↩