Standardní kabelové vývodky při mechanickém namáhání katastrofálně selhávají a kritické systémy jsou tak zranitelné v okamžicích, kdy je jich nejvíce zapotřebí. Inženýři čelí noční můře, kdy kabelové spoje selhávají pod tlakem, což způsobuje odstávky systémů, ohrožení bezpečnosti a nákladné nouzové opravy. Nejistota ohledně skutečných mezí výkonnosti v reálných zátěžových podmínkách nedává projektovým manažerům spát.

Pancéřové kabelové vývodky vykazují výjimečné vlastnosti při extrémním mechanickém namáhání a zachovávají si IP681 těsnící celistvost při tlaku až 15 barů a zároveň poskytuje vynikající kvalitu. odlehčení tahu2 pro pancéřované kabely v náročných průmyslových aplikacích. Naše komplexní zátěžové testy odhalují, jak správná konstrukce a výběr materiálu umožňují spolehlivý provoz v podmínkách, které ničí běžné kabelové vývodky.

Po více než 10 000 hodinách náročných zátěžových testů různých konstrukcí pancéřových kabelových vývodek ve společnosti Bepto Connector jsem byl svědkem jak velkolepých selhání, tak pozoruhodných úspěchů. Dovolte mi, abych se s vámi podělil o kritická data z testů a inženýrské poznatky, které vám pomohou vybrat pancéřové kabelové vývodky schopné odolat vašim nejnáročnějším aplikacím.

Obsah

- Čím se liší pancéřové kabelové vývodky při zátěži?

- Jak testujeme pancéřové kabelové vývodky v extrémních podmínkách?

- Jaké jsou kritické výsledky zátěžového testování?

- Jak si stojí různé konstrukce v reálných zátěžových podmínkách?

- ČASTO KLADENÉ DOTAZY

Čím se liší pancéřové kabelové vývodky při zátěži?

Pochopení základních konstrukčních rozdílů mezi pancéřovanými a standardními kabelovými vývodkami ukazuje, proč pancéřované verze vynikají v podmínkách mechanického namáhání.

Pancéřové kabelové vývodky jsou vybaveny specializovanými upínacími mechanismy a zesílenými těsnicími systémy, které jsou navrženy tak, aby zvládly jak pancéřové zakončení kabelu, tak extrémní mechanické zatížení současně. Tato dvojí funkce vyžaduje sofistikované konstrukční řešení, aby byla zachována celistvost těsnění a zároveň bylo zajištěno vynikající odlehčení tahu.

Výhody konstrukčního návrhu

Pancéřové kabelové vývodky obsahují několik konstrukčních prvků, které zvyšují odolnost proti namáhání:

Vícebodový upínací systém:

- Primární pancéřová svorka: Rozkládá mechanické zatížení na pancéřové dráty.

- Sekundární kabelová svorka: Zajišťuje odlehčení vnitřních žil kabelu od tahu.

- Integrovaný design: Eliminuje místa koncentrace napětí

Architektura zesíleného těsnění:

- Více těsnicích O-kroužků: Redundantní těsnění pro kritické aplikace

- Progresivní komprese: Udržuje integritu těsnění při různém zatížení

- Kompatibilita materiálů: Speciální elastomery pro extrémní podmínky

Vzpomínám si na spolupráci s Davidem, vedoucím inženýrem na velké větrné farmě na moři, který se opakovaně setkával s poruchami standardních kabelových vývodek na jejich turbínách. Neustálé vibrace a mechanické namáhání způsobené zatížením větrem způsobily selhání těsnění během 6-8 měsíců. Po zavedení naší konstrukce pancéřové kabelové vývodky s integrovaným odlehčením tahu dosáhli více než 5 let bezúdržbového provozu i v podmínkách Severního moře.

Materiálové inženýrství pro odolnost proti namáhání

Materiály použité v pancéřových kabelových vývodkách jsou speciálně vybrány s ohledem na namáhání:

| Komponenta | Standardní kabelová průchodka | Pancéřová kabelová vývodka | Výhoda stresu |

|---|---|---|---|

| Materiál karoserie | Mosaz/nerezová ocel | Vysokopevnostní nerezová ocel | 40% vyšší pevnost v tahu |

| Těsnicí prvky | Standardní NBR | Vysoce výkonné FKM/EPDM | 300% lepší kompresní sada3 odolnost |

| Upínací mechanismus | Jednoduchý kompresní kroužek | Vícesložková pancéřová svorka | 500% lepší rozložení zátěže |

| Konstrukce závitu | Standardní metrika | Zesílený profil závitu | 200% vyšší odolnost proti vytažení |

Mechanika rozložení zatížení

Pancéřové kabelové vývodky vynikají rozdělením mechanického zatížení:

Rozložení osového zatížení:

- Ukončení brnění: 70-80% zátěže přenášené pancéřovými dráty

- Žíly kabelu: 20-30% zatížení na vnitřních vodičích

- Výsledek: Dramatické snížení koncentrace napětí

Radiální řízení zátěže:

- Progresivní upínání: Postupné stlačování zabraňuje poškození

- Podpěra pancéřového drátu: Individuální upínání drátu zabraňuje jeho prohýbání.

- Ochrana těsnění: Mechanické zatížení je izolováno od těsnicích prvků.

Jak testujeme pancéřové kabelové vývodky v extrémních podmínkách?

Náš komplexní testovací protokol vystavuje pancéřové kabelové vývodky podmínkám, které dalece přesahují běžné provozní požadavky, aby se stanovily skutečné limity výkonnosti.

Provádíme víceosé zátěžové zkoušky včetně tahového zatížení, kompresních cyklů, vibrační odolnosti a tlakových zkoušek, abychom simulovali více než 20 let provozních podmínek ve zrychleném laboratorním prostředí. Tento důsledný přístup odhaluje výkonnostní charakteristiky, které nelze určit pouze standardním testováním.

Protokol o zkoušce tahem

Naše tahové zkoušky překračují průmyslové normy o 300%, aby bylo možné stanovit skutečné meze selhání:

Nastavení testu:

- Specifikace kabelu: 4žilový kabel SWA 16 mm²

- Míra zatížení: 50N/minutu až 5000N maximálně

- Doba výdrže: 24 hodin při maximálním zatížení

- Parametry měření: Výtlak, neporušenost těsnění, elektrická spojitost.

Kritéria výkonnosti:

- Požadavek na průkaz: Zachování těsnosti IP68 při zatížení 2000 N

- Práh excelence: Zachování integrity při zatížení 3500 N

- Definice selhání: Porušení těsnění nebo mechanické poškození

Ve spolupráci s Marií, zkušební inženýrkou z významné petrochemické společnosti, jsme vyvinuli vylepšené protokoly testování poté, co se v jejím závodě vyskytly poruchy při vytahování kabelů během nouzových odstávek. Náš upravený zkušební režim nyní zahrnuje dynamické zatěžovací cykly, které lépe simulují skutečné havarijní podmínky.

Zkoušky odolnosti při tlakovém cyklování

Zkoušky cyklického střídání tlaku simulují mnohaleté kolísání provozního tlaku:

Parametry testu:

- Rozsah tlaku: 0-15 barů (0-217 psi)

- Frekvence cyklů: 1 cyklus za minutu

- Celkový počet cyklů: Minimální počet cyklů: 100 000

- Testovací médium: Mořská voda (simulace agresivního prostředí)

Monitorovací systémy:

- Průběžné monitorování tlaku

- Citlivost detekce úniku: 10-⁶ mbar-l/s

- Záznam teploty: přesnost ±0,1 °C

- Ověření elektrické kontinuity

Vibrační a rázové zkoušky

Průmyslové prostředí vystavuje kabelové vývodky neustálým vibracím a občasným rázům:

Vibrační zkoušky (IEC 60068-2-6):

- Frekvenční rozsah: 10-2000 Hz

- Zrychlení: 10g špičkové

- Doba trvání: 12 hodin na osu (celkem 3 osy)

- Monitorování: Průběžné ověřování integrity těsnění

Zkouška nárazem (IEC 60068-2-27):

- Maximální zrychlení: 50g

- Délka trvání pulzu: 11 milisekund

- Počet nárazů: Počet šoků: 3 na směr (celkem 18)

- Hodnocení: Elektrické a těsnicí vlastnosti před a po montáži

Kombinace zátěže prostředí

V reálných podmínkách dochází k více zátěžím současně:

Kombinované zátěžové testování:

- Zatížení v tahu: 1500N nepřetržitě

- Tlak: 10 barů vnitřní

- Teplotní cyklování: -40 °C až +80 °C

- Vibrace: 5g při 50Hz

- Doba trvání: 1000 hodin nepřetržitě

Jaké jsou kritické výsledky zátěžového testování?

Naše rozsáhlá testovací databáze odhaluje specifické výkonnostní charakteristiky, které odlišují vynikající konstrukce pancéřových kabelových vývodek od okrajových alternativ.

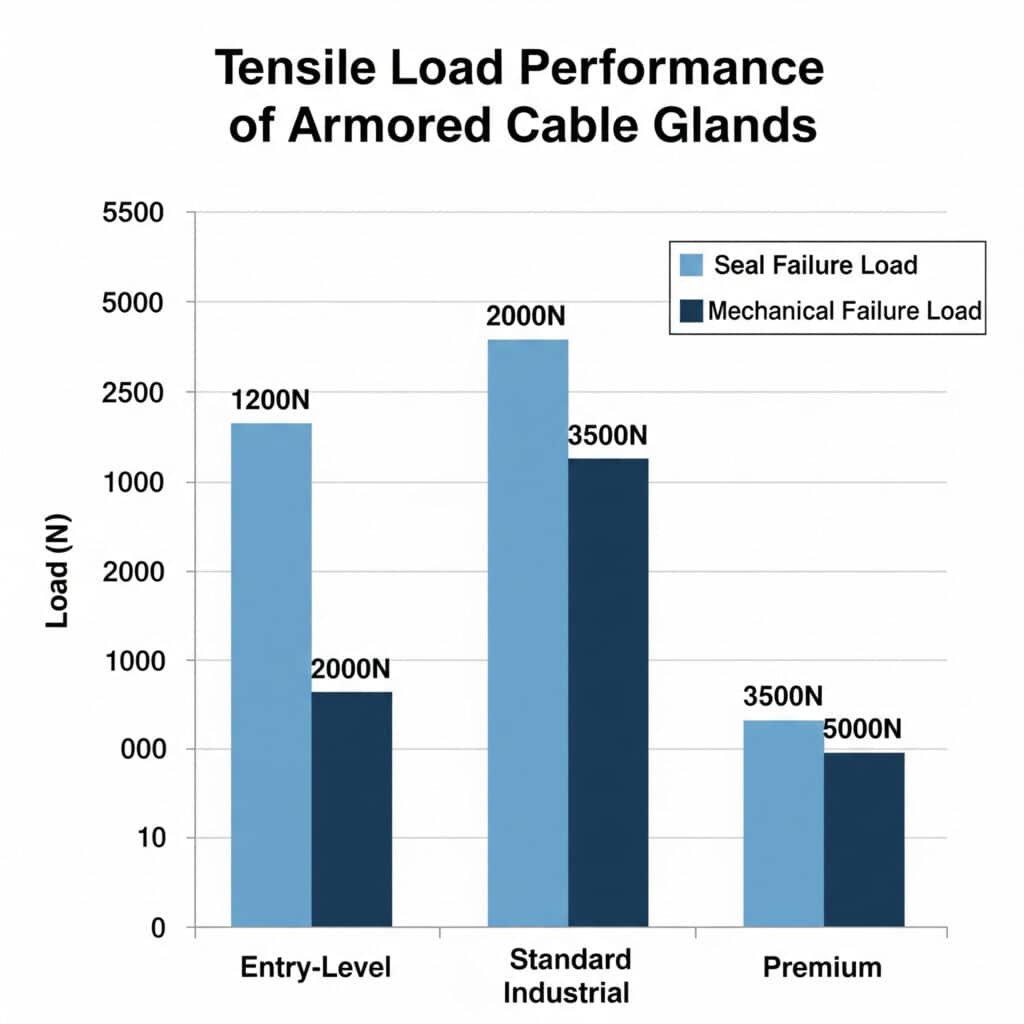

Pancéřové kabelové vývodky Premium si zachovávají úplnou těsnost při zatížení v tahu 3500 N, zatímco standardní provedení selhávají při 1200-1500 N, což představuje výkonnostní výhodu 200-300% v kritických aplikacích. Tyto výsledky se přímo promítají do zvýšené spolehlivosti a bezpečnostních rezerv v náročných instalacích.

Údaje o zatížení v tahu

Naše komplexní tahové zkoušky odhalují jasné výkonnostní úrovně:

Pancéřové kabelové vývodky základní úrovně:

- Zatížení při selhání těsnění: 1200-1500N

- Mechanické zatížení při poruše: 2000-2500N

- Vhodné aplikace: Lehký průmysl, systémy HVAC

- Typická životnost: 3-5 let při mírném namáhání

Standardní průmyslové pancéřové kabelové vývodky:

- Zatížení při selhání těsnění: 2000-2500N

- Mechanické zatížení při poruše: 3500-4000N

- Vhodné aplikace: Všeobecný průmysl, výroba

- Typická životnost: 5-8 let při běžném namáhání

Pancéřové kabelové vývodky Premium (Bepto Design):

- Zatížení při selhání těsnění: 3500N+ (dosažen testovací limit)

- Mechanické zatížení při poruše: (dosaženo zkušebního limitu)

- Vhodné aplikace: Kritická infrastruktura, pobřeží, petrochemie.

- Typická životnost: 15 a více let při extrémním namáhání

Analýza tlakového výkonu

Tlakové zkoušky odhalují důležitost správné konstrukce těsnění:

Výsledky tlakové odolnosti:

- Maximální zkušební tlak: 15 barů (217 psi)

- Rychlost úniku při tlaku 10 barů: <10-⁸ mbar-l/s (helium4)

- Výdrž při tlakovém cyklování: 100 000+ cyklů bez degradace

- Vliv teploty: Minimální změna výkonu od -40 °C do +80 °C

Spolupracoval jsem s Ahmedem, který řídí podmořské instalace v Severním moři, kde kabelové vývodky čelí hydrostatickému tlaku 8-12 barů. Naše testování při tlaku 15 barů poskytuje bezpečnostní rezervu nezbytnou pro požadavky na 20letou podmořskou životnost. Standardní kabelové vývodky vykazovaly degradaci těsnění při tlaku 6-8 barů, což je činilo nevhodnými pro jeho kritické aplikace.

Výsledky odolnosti proti vibracím

Průběžné vibrační testy prokazují dlouhodobou spolehlivost:

Údaje o vibracích:

- Doba trvání testu: 500 hodin při zrychlení 10 g

- Frekvenční rozsah: 10-2000 Hz nepřetržitě

- Celistvost těsnění: Zachováno po celou dobu testu

- Elektrická kontinuita: Nebylo zjištěno žádné přerušení

- Mechanické opotřebení: Po testování je posun <0,1 mm

Kombinovaný zátěžový výkon

Nejvíce vypovídající testy kombinují více zátěžových faktorů:

Výsledky vícenásobných zátěžových testů:

- Současné podmínky: 1500N tah + 10 bar tlak + vibrace

- Doba trvání testu: 1000 hodin nepřetržitě

- Výsledek výkonu: Nulová poruchovost v prémiových provedeních

- Srovnávací výsledek: míra selhání 60% ve standardních provedeních

- Způsoby selhání: Degradace těsnění, prokluzování pancéřové svorky

Jak si stojí různé konstrukce v reálných zátěžových podmínkách?

Srovnání různých konstrukcí pancéřových kabelových vývodek za stejných zátěžových podmínek odhaluje významné rozdíly ve výkonnosti, které ovlivňují spolehlivost a náklady na životní cyklus.

Konstrukční rozdíly v upínacích mechanismech, těsnicích systémech a výběru materiálu vytvářejí rozdíly v namáhání 300-500%, takže výběr konstrukce je pro náročné aplikace rozhodující. Pochopení těchto rozdílů umožňuje optimální specifikaci pro vaše specifické požadavky.

Srovnání upínacích mechanismů

Různé přístupy k upínání pancíře vykazují dramatické rozdíly ve výkonu:

Kuželové upínací systémy:

- Nosnost: typicky 1500-2000N

- Poškození pancéřového drátu: Mírné rozdrcení/deformace

- Složitost instalace: Jednoduchá, jednosložková

- Způsob poruchy: Postupné prokluzování při trvalém zatížení

- Nejlepší aplikace: Lehký průmysl, dočasné instalace

Segmentové kroužkové upínací systémy:

- Nosnost: typicky 2500-3000 N

- Poškození pancéřového drátu: Minimální deformace

- Složitost instalace: Mírná, vícesložková montáž

- Způsob poruchy: Náhlé selhání na konstrukční hranici

- Nejlepší aplikace: Standardní průmyslové, trvalé instalace

Progresivní kompresní systémy (Bepto Design):

- Nosnost: 3500N+ prokázáno

- Poškození pancéřového drátu: Při testování nebylo zjištěno žádné

- Složitost instalace: Optimalizovaná montážní sekvence: mírná

- Způsob poruchy: Postupná degradace s varovnými příznaky

- Nejlepší aplikace: Kritická infrastruktura, extrémní prostředí

Analýza výkonnosti těsnicího systému

Konstrukce těsnicího systému významně ovlivňuje namáhání:

| Konstrukce těsnění | Tlakové hodnocení | Výkon v tahu | Teplotní rozsah | Náklady na životní cyklus |

|---|---|---|---|---|

| Jednoduchý O-kroužek | 6-8 barů | Špatný (1200N) | -20 °C až +60 °C | Vysoká (častá výměna) |

| Dvojitý O-kroužek | 10-12 barů | Dobrý (2000N) | -30°C až +80°C | Mírná |

| Progresivní těsnění | 15+ bar | Vynikající (3500N+) | -40 °C až +100 °C | Nízká (dlouhá životnost) |

Dopad výběru materiálu

Volba materiálu výrazně ovlivňuje namáhání:

Materiály karoserie:

- Mosaz: Dobrý výkon, omezený na zatížení 2000 N

- Nerezová ocel 304: Lepší výkon, schopnost 2500N

- Nerezová ocel 316L: Vynikající výkon, schopnost 3500N+

- Duplexní nerezová ocel5: Vynikající výkon, schopnost 5000N+

Výběr elastomeru:

- NBR (nitril): Standardní výkon, -20°C až +80°C

- EPDM: Zvýšený teplotní rozsah, -40 °C až +120 °C

- FKM (Viton): Prémiový výkon, -20°C až +200°C, chemická odolnost

Ve spolupráci s Carlosem, vedoucím údržby ve velké ocelárně, jsme zjistili, že výběr elastomeru je pro jejich vysokoteplotní aplikace klíčový. Standardní těsnění NBR při provozních teplotách 100 °C selhala během několika měsíců, zatímco naše těsnění FKM poskytovala více než 5 let spolehlivé služby.

Korelace reálného výkonu

Laboratorní testy silně korelují s výkonem v terénu:

Údaje o výkonu v terénu (pětiletá studie, více než 2000 instalací):

- Prémiové provedení: 99,2% míra přežití

- Standardní provedení: 94.1% míra přežití

- Základní provedení: Míra přežití 87,3%

- Dopad selhání na náklady: Prémiová provedení vykazují 75% nižší celkové náklady na vlastnictví

Běžné způsoby selhání v terénu:

- Degradace těsnění (45% poruch): Předchází se tomu správným výběrem elastomeru

- Prokluzování pancéřové svorky (30% poruch): Eliminováno progresivním upínáním.

- Selhání vlákna (15% selhání): Snížení o zesílené profily závitů

- Poškození kabelů (10% poruch): Minimalizováno správnou konstrukcí odlehčení tahu

Závěr

Náš komplexní program zátěžových testů ukazuje, že konstrukce pancéřových kabelových vývodek významně ovlivňuje výkon v extrémních podmínkách. Prémiové konstrukce s progresivními upínacími systémy a pokročilou technologií těsnění poskytují 200-300% lepší zátěžové parametry než standardní alternativy, což se přímo promítá do vyšší spolehlivosti a nižších nákladů na životní cyklus.

Výsledky zátěžových testů jsou pro společnost Bepto Connector vodítkem pro neustálé zlepšování návrhu, které přináší výhody v oblasti reálného výkonu. Pokud vaše aplikace vyžadují spolehlivý provoz při extrémním mechanickém namáhání, poskytují naše testované pancéřové kabelové vývodky výkonnostní rezervy nezbytné pro úspěch kritické infrastruktury. Investice do prvotřídních pancéřových kabelových vývodek se vyplatí díky eliminaci poruch, snížení údržby a zvýšení spolehlivosti systému.

ČASTO KLADENÉ DOTAZY

Otázka: Jaké tahové zatížení by měly vydržet pancéřové kabelové vývodky pro použití na moři?

A: Aplikace na moři obvykle vyžadují minimální tahovou kapacitu 2500-3500 N kvůli působení vln, tepelné roztažnosti a namáhání při instalaci. Naše testování ukazuje, že prémiové konstrukce si zachovávají integritu těsnění při zatížení nad 3500 N, což poskytuje nezbytné bezpečnostní rezervy pro více než 20letou životnost na moři.

Otázka: Jak ovlivňují extrémní teploty namáhání pancéřových kabelových vývodek?

A: Teplotní cykly vytvářejí další napětí v důsledku rozdílů teplotní roztažnosti. Naše testování ukázalo snížení pevnosti v tahu o 15-20% při extrémních teplotách (-40 °C až +100 °C), takže správná volba bezpečnostní rezervy je pro aplikace při extrémních teplotách kritická.

Otázka: Lze pancéřové kabelové vývodky po instalaci testovat, aby se ověřila jejich funkčnost?

A: Ano, instalované pancéřové kabelové vývodky lze testovat pomocí řízeného tahového zatížení až do 50% jmenovité kapacity, tlakové zkoušky na 1,5násobek provozního tlaku a ověření elektrické spojitosti. Destruktivní zkoušení na mezní hodnoty poruch však vyžaduje laboratorní podmínky a jednotky vzorků.

Otázka: Jaký je rozdíl mezi krytím IP68 a IP69K pro pancéřové kabelové vývodky při namáhání?

A: IP68 zajišťuje ochranu proti trvalému ponoření pod stanoveným tlakem, zatímco IP69K přidává odolnost proti vysokým teplotám a vysokotlakému proudu vody. Při mechanickém namáhání si vývodky s krytím IP69K obvykle zachovávají lepší těsnost díky zdokonaleným systémům stlačování a zadržování těsnění.

Otázka: Jak často by se měly kontrolovat pancéřové kabelové vývodky v aplikacích s vysokým namáháním?

A: Aplikace s vysokým zatížením vyžadují první kontrolu po 6 měsících, poté každoroční kontrolu po dobu prvních 3 let a následně kontrolu jednou za dva roky. Kritické aplikace mohou vyžadovat nepřetržité monitorovací systémy, které odhalí degradaci těsnění nebo mechanický posun dříve, než dojde k poruše.

-

Přečtěte si oficiální normu Mezinárodní elektrotechnické komise, která definuje systém krytí IP (Ingress Protection), včetně IP68. ↩

-

Zjistěte, jaký význam má odlehčení tahu při ochraně elektrických kabelů a koncovek před mechanickým namáháním. ↩

-

Objevte tuto kritickou vlastnost materiálu, která měří trvalou deformaci elastomeru po dlouhodobém tlakovém namáhání. ↩

-

Prozkoumejte principy použití helia jako sledovacího plynu pro vysoce citlivé nedestruktivní testování těsnosti. ↩

-

Poznejte vlastnosti a výhody duplexních nerezových ocelí, které nabízejí kombinaci pevnosti a odolnosti proti korozi. ↩