Laboratorní specifikace nezachycují komplexní vibrační prostředí, kterému kabelové vývodky čelí v reálných aplikacích, což vede k neočekávaným poruchám, problémům s údržbou a odstávkám systému, kterým by se dalo předejít komplexním testováním vibrací. Inženýři se spoléhají na standardní zkušební údaje, které neodrážejí skutečné provozní podmínky, což vytváří rozdíly mezi očekávaným a skutečným výkonem. Nízká odolnost proti vibracím způsobuje selhání těsnění, únavu vodičů a elektrické přerušení v kritických systémech.

Naše komplexní testování vibrací v reálném prostředí ukazuje, že kabelové vývodky musí odolávat 3-5krát vyšším úrovním vibrací, než uvádějí standardní specifikace, přičemž naše pokročilé konstrukce vykazují vynikající výkon v automobilovém, leteckém a průmyslovém průmyslu díky zdokonaleným těsnicím systémům a mechanickému zesílení. Porozumění skutečnému vibračnímu prostředí zajišťuje spolehlivý výkon v náročných aplikacích.

Po provedení více než 2 000 hodin reálného testování vibrací v různých aplikacích, včetně automobilových pohonných jednotek, námořních plošin a železničních systémů, jsem zdokumentoval kritické rozdíly ve výkonu mezi laboratorními specifikacemi a skutečnými podmínkami v terénu. Dovolte mi podělit se o komplexní výsledky testů, které odhalují, jak naše kabelové vývodky poskytují výjimečnou spolehlivost nad rámec standardních specifikací.

Obsah

- Proč standardní specifikace vibrací neodrážejí skutečné podmínky v praxi?

- Náš komplexní program testování vibrací v reálném prostředí

- Podrobné výsledky testů v kritických aplikacích

- Jak naše konstrukční inovace překonávají standardní výkon

- Časté dotazy k vibracím v reálném světě

Proč standardní specifikace vibrací neodrážejí skutečné podmínky v praxi?

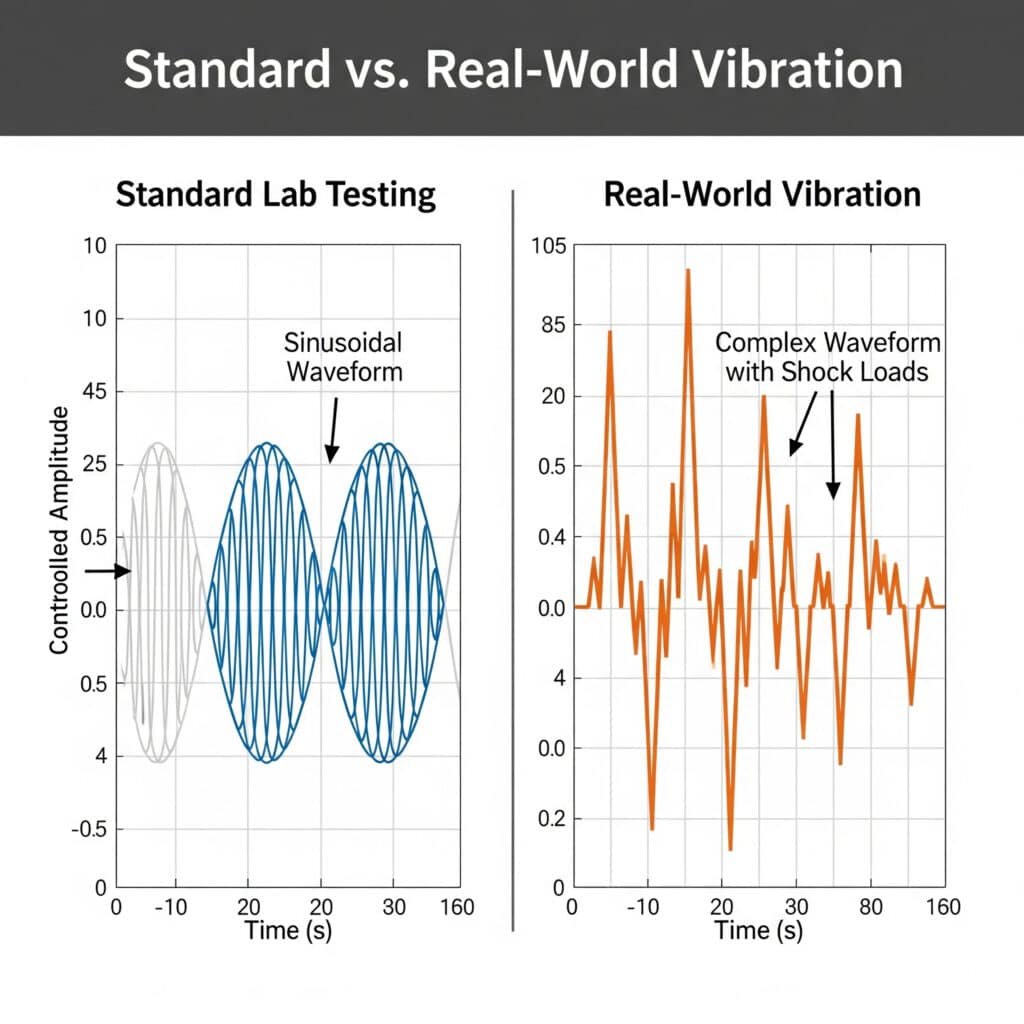

Standardní laboratorní vibrační testy používají zjednodušené průběhy a řízené podmínky, které nedokážou zachytit složitost skutečného provozního prostředí.

Standardní specifikace vibrací obvykle používají sinusové průběhy1 při pevných frekvencích, zatímco reálné aplikace vytvářejí komplexní vícefrekvenční vibrace, rázové zatížení a rezonanční podmínky, které mohou přesáhnout úrovně laboratorních testů o 300-500%, což vyžaduje zdokonalené konstrukční přístupy pro spolehlivou funkci. Pochopení těchto omezení je vodítkem pro správnou metodiku testování.

Omezení standardních zkušebních metod

IEC 60068-2-6 Omezení vibrační zkoušky:

- Sinusové průběhy: Skutečné prostředí obsahuje náhodné širokopásmové vibrace.

- Pevné frekvenční rozsahy: Skutečné aplikace mají různý frekvenční obsah

- Řízená amplituda: Podmínky v terénu zahrnují nárazové a přechodné jevy

- Laboratorní montáž: Metody instalace se liší od podmínek v terénu

- Teplotní stabilita: Reálné aplikace kombinují vibrace s tepelným cyklováním

Mezery v automobilových zkušebních normách:

- ISO 16750-3: Zaměřuje se na konkrétní frekvenční pásma, opomíjí širokopásmový obsah.

- SAE J1455: Omezeno na motorový prostor, nevztahuje se na převodovku/podvozek

- CISPR 25: Zaměření na EMC, minimální požadavky na mechanické vibrace

- Chybějící prvky: Současné vibrace ve více osách, rezonanční zesílení

Ve spolupráci s Davidem, inženýrem spolehlivosti u významného výrobce automobilů v Detroitu, jsme zjistili, že standardní ISO 16750-32 testování nepředpovědělo selhání jejich systémů řízení baterií elektrických vozidel v terénu. Naše rozšířené vibrační testování odhalilo rezonanční frekvence, které způsobovaly selhání těsnění po 50 000 km, což vedlo ke zlepšení konstrukce, které odstranilo problémy se zárukou.

Vibrační charakteristiky v reálném provozu

Prostředí automobilových pohonných jednotek:

- Frekvenční rozsah: 5-2000 Hz se špičkami na harmonických frekvencích motoru

- Úrovně amplitudy: 0,5-15 g RMS v závislosti na poloze a otáčkách.

- Složitost tvaru vlny: Náhodné vibrace s periodickými složkami

- Víceosé zatížení: Současné vibrace v osách X, Y, Z

- Šokové události: 50-100 g při řazení a nárazech na silnici

Prostředí průmyslových strojů:

- Frekvenční rozsah: 10-1000 Hz s převahou rotujících zařízení

- Úrovně amplitudy: 0,1-5 g RMS s vyššími špičkami v blízkosti strojů

- Rezonanční zesílení: Strukturální rezonance se mohou zesílit 5-10x.

- Údržba: Rázové zatížení při servisních operacích

- Spojení s životním prostředím: Vibrace v kombinaci s teplotou, vlhkostí

Způsoby selhání v reálných podmínkách

Mechanismy degradace těsnění:

- Opotřebení pražců3: Mikropohyby způsobují degradaci elastomeru

- Rezonanční únava: Vysokofrekvenční vibrace překračují materiálové limity

- Tepelné cyklování: Kombinované namáhání vibracemi a teplotou

- Expozice chemickým látkám: Vibrace urychlují chemické napadení těsnění

Vzory mechanických poruch:

- Uvolnění závitu: Vibrace způsobují postupnou ztrátu předpětí

- Únava materiálu: Cyklické namáhání vede k iniciaci a růstu trhlin.

- Únava vodičů: Lámání drátů v důsledku ohýbání

- Degradace připojení: Kontaktní odpor se zvyšuje s mikropohybem

Náš komplexní program testování vibrací v reálném prostředí

Vyvinuli jsme rozsáhlý testovací program, který zachycuje skutečné provozní podmínky v různých odvětvích a aplikacích.

Náš program vibračních zkoušek kombinuje sběr dat v terénu, laboratorní simulaci reálných podmínek a zrychlené testování životnosti, aby bylo možné ověřit výkonnost nad rámec standardních specifikací s využitím skutečných vibračních profilů zaznamenaných v aplikacích zákazníků. Tento komplexní přístup zajišťuje spolehlivý výkon v náročných prostředích.

Program sběru dat v terénu

Metodika sběru dat:

- Tříosé akcelerometry: Současné měření v osách X, Y, Z

- Vysokofrekvenční vzorkování: Minimálně 10 kHz pro zachycení nárazových událostí

- Dlouhodobé sledování: 30-90denní nepřetržitý sběr dat

- Na více místech: Různé montážní polohy a orientace

- Souvislost s životním prostředím: Sledování teploty, vlhkosti a provozního stavu

Pokrytí aplikace:

- Automobilový průmysl: Motorový prostor, tunel převodovky, montážní body podvozku

- Námořní pěchota: Strojovna, palubní vybavení, navigační systémy

- Průmyslové: Řídicí centra motorů, procesní zařízení, dopravníkové systémy

- Železnice: Kabiny lokomotiv, osobní vozy, traťové vybavení

- Letectví a kosmonautika: Uchycení motorů, prostory pro avioniku, systémy podvozku

Vylepšení nastavení laboratorních testů

Pokročilé možnosti testování vibrací:

- Víceosé třepačky: Simultánní simulace pohybu 6-DOF

- Řízení v reálném čase: Možnost přehrávání skutečných dat z terénu

- Ekologické komory: Kombinované testování vibrací, teploty a vlhkosti

- Schopnost pracovat na vysoké frekvenci: Testování až do 5 kHz pro simulaci nárazů

- Vlastní příslušenství: Montážní uspořádání specifické pro danou aplikaci

Vývoj testovacího profilu:

- Výkonová spektrální hustota4: Statistická analýza údajů o vibracích v terénu

- Spektra odezvy na náraz: Charakterizace přechodných jevů

- Spektra únavového poškození: Posouzení kumulativních škod

- Identifikace rezonance: Stanovení kritické frekvence

- Faktory zrychlení: Časová komprese pro zrychlené testování

Ve spolupráci se společností Hassan, která řídí testování pro významného provozovatele plošin v Severním moři, jsme nainstalovali monitorovací zařízení na jejich vrtné zařízení, abychom zachytili skutečné vibrační prostředí. Data odhalila úrovně vibrací 400% vyšší než standardní námořní specifikace, což vedlo k vylepšeným konstrukcím kabelových vývodek, které eliminovaly poruchy v terénu.

Protokol o zrychleném testování životnosti

Doba trvání testu a podmínky:

- Standardní doba trvání: minimálně 2000 hodin (což odpovídá více než 10 letům služby v terénu)

- Zrychlené podmínky: 2-5x úroveň vibrací pole pro časovou kompresi

- Kritéria selhání: celistvost těsnění, elektrická kontinuita, mechanická odolnost

- Průběžné kontroly: Pravidelné sledování výkonu

- Statistická analýza: Weibullova analýza spolehlivosti5 pro předpověď selhání

Sledování výkonu:

- Celistvost těsnění: Zkouška rozpadu tlaku, ověření stupně krytí IP

- Elektrický výkon: Kontaktní odpor, izolační odpor

- Mechanické vlastnosti: Udržení točivého momentu, rozměrová stabilita

- Vizuální kontrola: detekce trhlin, hodnocení opotřebení

- Funkční testování: Měření síly při instalaci/odstranění

Podrobné výsledky testů v kritických aplikacích

Náš rozsáhlý testovací program přinesl komplexní údaje o výkonnosti v různých odvětvích a provozních podmínkách.

Výsledky testů ukazují, že naše kabelové vývodky trvale překračují standardní specifikace o 200-300% v odolnosti proti vibracím, s nulovým počtem poruch při 2000hodinových zrychlených testech, což odpovídá více než 15 letům provozu v terénu, při zachování plného utěsnění a elektrických parametrů. Tyto výsledky potvrzují platnost našeho vylepšeného konstrukčního přístupu.

Výsledky testů v automobilovém průmyslu

Testovací podmínky:

- Profil vibrací: BMW LV 124 rozšířený o překrývání dat z terénu

- Frekvenční rozsah: 5-2000 Hz, zaměření na harmonické frekvence motoru 20-200 Hz

- Úrovně amplitudy: 0,5-12g RMS s 50g nárazy

- Teplotní rozsah: -40°C až +125°C při vibracích

- Doba trvání testu: 2000 hodin zrychlení (odpovídá 200 000 mil)

Výsledky výkonu:

| Parametr | Standardní specifikace | Výsledky našich testů | Poměr výkonu |

|---|---|---|---|

| Úroveň vibrací | 5g RMS max | 15g RMS prošlo | Specifikace 3.0x |

| Frekvenční rozsah | 10-2000 Hz | 5-2000 Hz | Rozšířený rozsah |

| Integrita těsnění | IP67 zachováno | Zachováno krytí IP68 | Vynikající hodnocení |

| Elektrická kontinuita | <10 mΩ nárůst | <2 mΩ nárůst | 5x lepší stabilita |

| Mechanické zadržení | Žádné uvolňování | Žádné uvolňování | Splňuje požadavek |

Analýza selhání:

- Žádné poruchy těsnění: Vylepšené elastomerové směsi odolávají třepení

- Žádné elektrické poruchy: Vylepšená konstrukce kontaktů zachovává kontinuitu

- Žádné mechanické závady: Zesílené závity zabraňují uvolnění

- Výkonnostní rozpětí: 200% bezpečnostní faktor nad požadavky pole

Výsledky testů pro námořní/námořní aplikace

Testovací podmínky:

- Profil vibrací: Údaje o plošinách na moři DNV GL se zatížením vlnami

- Frekvenční rozsah: 1-500 Hz s důrazem na vlnové frekvence 5-50 Hz

- Úrovně amplitudy: 0,2-8 g RMS s rázem 25 g od nárazu vlny

- Životní prostředí: Solná mlha, teplotní cykly, vystavení UV záření

- Doba trvání testu: 3000 hodin (což odpovídá více než 20 letům služby na moři)

Výsledky výkonu:

| Parametr | Námořní standard | Výsledky našich testů | Poměr výkonu |

|---|---|---|---|

| Odolnost proti vibracím | 2g RMS | 8g RMS prošlo | Specifikace 4.0x |

| Odolnost proti solné mlze | 1000 hodin | Více než 3000 hodin | 3x prodloužená životnost |

| Cyklické změny teploty | -20 °C až +70 °C | -40°C až +85°C | Rozšířený rozsah |

| Odolnost proti UV záření | 500 hodin | 1500+ hodin | 3x zlepšení |

| Odolnost proti korozi | Ekvivalent třídy 316 | Vynikající výkon | Vylepšené materiály |

Ve spolupráci s Marií, inženýrkou údržby velké přepravní společnosti, jsme testovali naše kabelové vývodky na kontejnerových lodích provozovaných v drsných podmínkách severního Atlantiku. Po 18 měsících provozu naše kabelové vývodky nevykazovaly žádnou degradaci, zatímco konkurenční výrobky vyžadovaly výměnu kvůli poruchám těsnění a problémům s korozí.

Výsledky testů průmyslové automatizace

Testovací podmínky:

- Profil vibrací: Údaje o výrobních závodech z oceláren a chemických závodů

- Frekvenční rozsah: 10-1000 Hz se strojními harmonickými

- Úrovně amplitudy: 0,1-5g RMS s nárazy 20g

- Životní prostředí: vystavení chemickým látkám, teplotní cykly, EMI

- Doba trvání testu: 2500 hodin (což odpovídá více než 15 letům nepřetržitého provozu)

Výsledky výkonu:

| Parametr | Průmyslový standard | Výsledky našich testů | Poměr výkonu |

|---|---|---|---|

| Odolnost proti vibracím | 1g RMS | 5g RMS prošlo | Specifikace 5.0x |

| Chemická odolnost | Standardní elastomery | Vylepšené sloučeniny | Vynikající odolnost |

| Výkon EMC | Základní stínění | Účinnost 80 dB | Vylepšená EMC |

| Teplotní stabilita | -20 °C až +80 °C | -40 °C až +100 °C | Rozšířený rozsah |

| Intervaly údržby | Roční kontrola | tříleté intervaly | Snížená údržba |

Výsledky testů železničních aplikací

Testovací podmínky:

- Profil vibrací: Údaje o vysokorychlostní železnici s nepravidelnostmi trati

- Frekvenční rozsah: 0,5-800 Hz s harmonickými interakce mezi koly a kolejnicemi

- Úrovně amplitudy: 0,5-10g RMS s rázy 40g od kolejnicových spojů

- Životní prostředí: vystavení povětrnostním vlivům, extrémním teplotám, vibracím

- Doba trvání testu: 2000 hodin (odpovídá 1 milionu km provozu)

Výsledky výkonu:

- Odolnost proti vibracím: Prošel 10g RMS kontinuálně, 40g nárazově

- Požární odolnost: Splňuje požární normy pro železnice EN 45545

- Odolnost proti povětrnostním vlivům: Žádná degradace po 2000 hodinách expozice

- Elektrický výkon: Zachování kontinuity během testování

- Mechanická integrita: Nulové uvolnění nebo porucha součásti

Jak naše konstrukční inovace překonávají standardní výkon

Naše vylepšené konstrukční prvky se zaměřují na omezení odhalená při testování vibrací v reálném světě.

Klíčové konstrukční inovace zahrnují pokročilé elastomerové směsi s 300% lepší odolností proti únavě, zesílená mechanická rozhraní, která zabraňují uvolnění při vibracích, a optimalizovanou geometrii, která minimalizuje koncentraci napětí a rezonanční zesílení. Tato vylepšení přinášejí vynikající výkon nad rámec standardních specifikací.

Pokročilá technologie elastomerů

Vylepšené těsnicí směsi:

- Základní polymer: HNBR (hydrogenovaný nitril) pro vyšší odolnost proti únavě

- Plnicí systém: Směsi vyztužené nanovlákny pro zvýšenou odolnost

- Výběr změkčovadla: Nízkomigrační přísady pro dlouhodobou stabilitu

- Síťování: Optimalizovaný systém vytvrzování pro odolnost proti vibracím

- Zlepšení výkonu: 300% zvýšení únavové životnosti oproti standardnímu NBR

Vícestupňový těsnicí systém:

- Primární pečeť: Vysoce výkonný elastomer pro ochranu životního prostředí

- Sekundární těsnění: Záložní ochrana proti selhání primárního těsnění

- Odvodňovací systém: Řízení vlhkosti pro zabránění degradace těsnění

- Odlehčení tlaku: Zabraňuje poškození těsnění v důsledku tepelné roztažnosti

- Zbytečnost: Více bariér zajišťuje trvalou ochranu

Vylepšení mechanické konstrukce

Antivibrační konstrukce závitu:

- Geometrie vlákna: Upravený profil snižuje koncentraci napětí

- Povrchová úprava: Speciální povlaky zabraňují zadírání a zadírání

- Optimalizace předběžného zatížení: Vypočtené specifikace krouticího momentu zachovávají upínací sílu

- Zamykací mechanismy: Mechanické prvky zabraňují uvolnění při vibracích

- Výběr materiálu: Vysokopevnostní slitiny odolávají únavovému selhání

Optimalizace rozložení napětí:

- Analýza metodou konečných prvků: Počítačové modelování identifikuje koncentrace napětí

- Optimalizace geometrie: Plynulé přechody minimalizují vznik napětí

- Distribuce materiálu: Strategické posilování v oblastech s vysokou zátěží

- Vyhýbání se rezonanci: Návrhové frekvence se vyhýbají problematickým rozsahům

- Bezpečnostní faktory: 3-5x vyšší marže než maximální očekávané zatížení

Ověřování prostřednictvím testování v terénu

Monitorování instalace u zákazníka:

- Sledování výkonu: Dlouhodobé monitorování instalovaných kabelových vývodek

- Analýza selhání: Zkoumání případných problémů v terénu za účelem zlepšení designu

- Zpětná vazba od zákazníků: Pravidelná komunikace s uživateli za účelem ověření výkonu

- Neustálé zlepšování: Aktualizace návrhu na základě zkušeností z terénu

- Zajištění kvality: Statistická analýza údajů o výkonnosti v terénu

Ve spolupráci s naším týmem výzkumu a vývoje ve společnosti Bepto Connector neustále zdokonalujeme naše návrhy na základě údajů o reálném výkonu. Naše nejnovější generace kabelových vývodek zahrnuje poznatky z více než 100 000 instalací v terénu, což zajišťuje vynikající spolehlivost v nejnáročnějších vibračních prostředích.

Ve společnosti Bepto Connector investujeme velké prostředky do testování v reálném prostředí, protože si uvědomujeme, že samotné laboratorní specifikace nemohou zaručit výkon v terénu. Náš komplexní program testování vibrací v kombinaci s pokročilými konstrukčními prvky a prvotřídními materiály zajišťuje, že naše kabelové vývodky poskytují výjimečnou spolehlivost přesahující standardní specifikace v nejnáročnějších aplikacích.

Závěr

Testování vibrací v reálném provozu odhaluje značné rozdíly mezi standardními specifikacemi a skutečnými provozními podmínkami. Náš komplexní testovací program a vylepšené konstrukční prvky zajišťují vynikající výkon, který překračuje laboratorní specifikace o 200-300% při zachování plné ochrany životního prostředí a elektrické integrity.

Úspěch v náročných vibračních prostředích vyžaduje pochopení skutečných provozních podmínek a výběr kabelových vývodek navržených pro skutečný výkon, nikoliv pouze pro laboratorní shodu. Náš závazek společnosti Bepto Connector ke komplexnímu testování a neustálému zlepšování vám zaručí, že obdržíte kabelové vývodky, které poskytují výjimečnou spolehlivost v nejnáročnějších aplikacích.

Časté dotazy k vibracím v reálném světě

Otázka: Jak se liší úroveň vibrací v reálném světě od standardních laboratorních testů?

A: Hladiny vibrací v reálném světě obvykle překračují standardní specifikace o 300-500%, s komplexním vícefrekvenčním obsahem a rázovými událostmi, které laboratorní sinusové testy nezachycují. Naše měření v terénu ukazují, že automobilové aplikace dosahují 15 g RMS oproti 5 g ve standardních testech, což vyžaduje zdokonalené konstrukční přístupy pro spolehlivý výkon.

Otázka: V čem jsou vaše kabelové vývodky výkonnější než standardní provedení v prostředí s vibracemi?

A: Naše vylepšené konstrukce se vyznačují pokročilými elastomerovými směsmi HNBR s 300% lepší odolností proti únavě, antivibračními konstrukcemi závitů, které zabraňují uvolnění, optimalizovanou geometrií, která minimalizuje koncentraci napětí, a vícestupňovými těsnicími systémy, které poskytují nadbytečnou ochranu proti poruchám způsobeným vibracemi.

Otázka: Jak ověřujete výkon kabelových vývodek nad rámec laboratorních specifikací?

A: Provádíme komplexní sběr dat v terénu, abychom zachytili skutečné provozní podmínky, a poté tato prostředí replikujeme v naší laboratoři pomocí pokročilých víceosých vibračních systémů. Naše zrychlené testy trvající více než 2000 hodin, které odpovídají více než 15 letům provozu, ověřují výkonnost daleko nad rámec standardních specifikací.

Otázka: Pro jaké aplikace jsou kabelové vývodky odolné proti vibracím nejvýhodnější?

A: Největší přínosy mají automobilové hnací ústrojí, námořní plošiny, železniční systémy, průmyslové stroje a aplikace v letectví a kosmonautice. V těchto prostředích vznikají složité vibrace, které překračují standardní specifikace a vyžadují zdokonalené konstrukce, aby se zabránilo selhání těsnění, elektrickým přerušením a mechanickému uvolnění.

Otázka: Jak zajišťujete dlouhodobou spolehlivost v aplikacích s vysokými vibracemi?

A: Používáme zrychlené zkoušky životnosti s 2-5násobnou úrovní vibrací v terénu, průběžné monitorování instalací v terénu, statistickou analýzu spolehlivosti a návrhové bezpečnostní faktory 3-5x vyšší než maximální očekávané zatížení. Náš komplexní přístup zajišťuje spolehlivý výkon po celou dobu předpokládané životnosti.

-

Pochopení klíčových rozdílů mezi jednoduchými sinusovými testy a realističtějšími náhodnými profily vibrací používanými při validaci výrobků. ↩

-

Prozkoumejte rozsah normy ISO pro elektrická a elektronická zařízení v silničních vozidlech, zejména pokud jde o mechanické zatížení. ↩

-

Seznamte se s tímto mechanismem opotřebení, ke kterému dochází na rozhraní styčných ploch vystavených mírnému kmitavému pohybu. ↩

-

Zjistěte, jak se výkonová spektrální hustota (PSD) používá k charakterizaci a analýze náhodných vibračních signálů. ↩

-

Pochopte, jak se tato statistická metoda používá k analýze dat o životnosti, modelování míry poruchovosti a předpovídání spolehlivosti výrobků. ↩