Úvod

"Chucku, naše kabelové vývodky pro lodě korodují během 6 měsíců, místo aby vydržely očekávaných 5 let!" Tento naléhavý telefonát kapitána Larse, který řídí větrná zařízení na moři v Severním moři, upozornil na kritické nedopatření, kterého se dopouští mnoho inženýrů. Jeho tým kvůli úspoře nákladů specifikoval nepokovené mosazné kabelové vývodky, aniž by si uvědomil, že správné pokovení mohlo zabránit 90% jejich selhání v důsledku koroze.

Niklování a zinkování zvyšuje výkon kabelových vývodek tím, že zajišťuje odolnost proti korozi (prodlužuje životnost o 300-500%), zlepšuje elektrickou vodivost (snižuje kontaktní odpor o 40-60%) a nabízí vyšší tvrdost povrchu (zvyšuje odolnost proti opotřebení o 200-400%) ve srovnání s nepokovenými kovy. Tyto ochranné povlaky přeměňují obyčejné kovové kabelové vývodky na vysoce výkonné komponenty, které jsou schopny odolávat drsnému průmyslovému prostředí po celá desetiletí.

Po analýze výkonnosti pokovení více než 25 000 kabelových vývodek v extrémních prostředích - od chemických závodů po námořní instalace - jsem zjistil, že správná volba pokovení není jen o ochraně proti korozi. Jde o optimalizaci všech aspektů výkonu při současném řízení celkové náklady na vlastnictví1. Dovolte mi, abych se s vámi podělil o poznatky, které našim klientům pomohly dosáhnout spolehlivosti 99,2% v terénu díky strategickému výběru pokovení.

Obsah

- Jaké jsou hlavní rozdíly mezi niklováním a zinkováním?

- Jak zlepšuje pokovení odolnost kabelových vývodek proti korozi?

- Který typ pokovení nabízí lepší výkon pro konkrétní aplikace?

- Jaké jsou poměry nákladů a přínosů u různých možností pokovení?

- Často kladené otázky o pokovování a povlacích kabelových vývodek

Jaké jsou hlavní rozdíly mezi niklováním a zinkováním?

Pochopení základních rozdílů mezi niklováním a zinkováním je zásadní pro výběr optimálního povlaku pro vaše kabelové vývodky.

Niklování poskytuje vynikající odolnost proti korozi (více než 500 hodin solné mlhy oproti 96 hodinám u zinku), lepší odolnost proti opotřebení (tvrdost 450 HV oproti 70 HV u zinku) a vynikající elektrickou vodivost, zatímco zinkování nabízí obětní ochranu, nižší náklady (60% méně než nikl) a jednodušší aplikační postupy. Každý typ pokovení slouží jiným prioritám výkonu a požadavkům na použití.

Charakteristika niklování

Fyzikální vlastnosti:

- Tvrdost: 450-600 HV (Tvrdost podle Vickerse2)

- Tloušťka: Obvykle 5-25 mikrometrů

- Vzhled: Zářivý, zrcadlový povrch

- Bod tání: 1,455°C

- Elektrický odpor: 6,84 × 10-⁸ Ω-m

Výhody výkonu:

- Odolnost proti korozi: Vynikající bariérová ochrana proti vlhkosti, chemikáliím a solné mlze

- Odolnost proti opotřebení: Tvrdý povrch odolává mechanickému poškození při instalaci a provozu.

- Teplotní stabilita: Zachovává si vlastnosti od -40 °C do +150 °C

- Chemická kompatibilita: Inertní vůči většině průmyslových chemikálií a rozpouštědel.

Charakteristika zinkování

Fyzikální vlastnosti:

- Tvrdost: 70-120 HV (tvrdost podle Vickerse)

- Tloušťka: Obvykle 8-25 mikrometrů

- Vzhled: Světle stříbrný až matně šedý povrch

- Bod tání: 419°C

- Elektrický odpor: 5,96 × 10-⁸ Ω-m

Výhody výkonu:

- Obětní ochrana3: Zinek koroduje přednostně a chrání základní kov.

- Samoléčení: Drobné škrábance neohrožují ochranu v důsledku galvanického působení.

- Nákladová efektivita: Nižší náklady na materiál a zpracování

- Snadné zpracování: Jednoduché galvanické pokovování s dobrou rovnoměrností pokrytí

Srovnávací analýza výkonu

| Majetek | Niklování | Pozinkování | Výhoda |

|---|---|---|---|

| Odolnost proti korozi | Více než 500 hodin ASTM B1174 | 96-200 hodin ASTM B117 | Nikl |

| Tvrdost | 450-600 HV | 70-120 HV | Nikl |

| Odolnost proti opotřebení | Vynikající | Mírná | Nikl |

| Náklady | Vysoká | Nízká | Zinek |

| Teplotní rozsah | -40 °C až +150 °C | -40 °C až +100 °C | Nikl |

| Elektrická vodivost | Vynikající | Dobrý | Nikl |

Hassan, který v Kuvajtu řídí několik petrochemických zařízení, se tyto rozdíly naučil díky drahým zkušenostem. Jeho původní pozinkované kabelové vývodky se kvůli agresivnímu chemickému prostředí během 18 měsíců porouchaly. Po přechodu na naše poniklované provedení dosáhl více než 7 let spolehlivé služby. "Počáteční náklady byly dvojnásobné, ale celkové náklady na vlastnictví klesly o 65%," uvedl během našeho posledního auditu zařízení.

Jak zlepšuje pokovení odolnost kabelových vývodek proti korozi?

Pokovení poskytuje více vrstev ochrany, které výrazně prodlužují životnost kabelových vývodek v korozivním prostředí díky bariérovým i obětovaným ochranným mechanismům.

Povlakování zlepšuje odolnost proti korozi vytvořením nepropustných bariér (nikl), které blokují přístup korozivních činidel k základním kovům, nebo prostřednictvím obětní ochrany (zinek), kdy povlak koroduje přednostně a prodlužuje životnost základního kovu o 300-800% v závislosti na náročnosti prostředí. Tato ochrana je nezbytná pro zachování stupně krytí IP a strukturální integrity po celá desetiletí provozu.

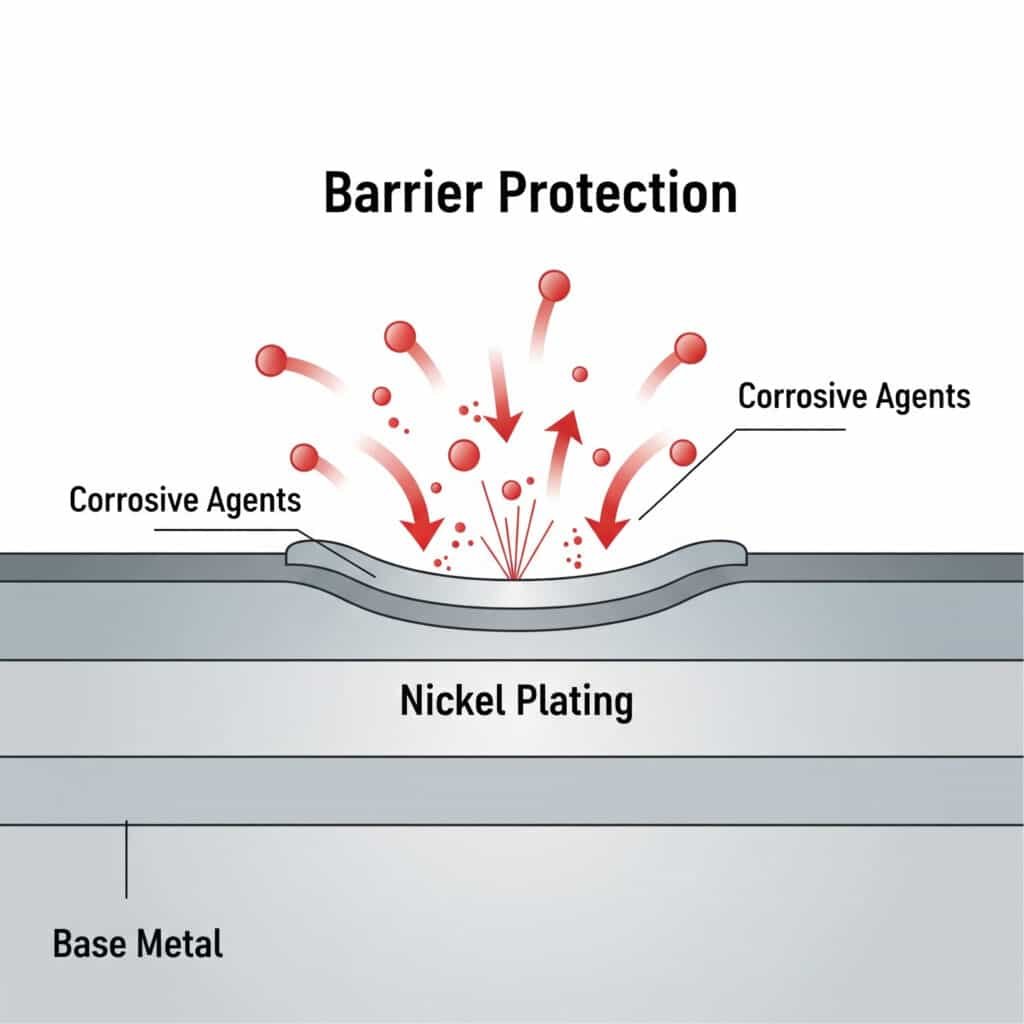

Bariérový ochranný mechanismus (nikl)

Jak nikl chrání:

Niklování vytváří hustou, neporézní bariéru, která zabraňuje pronikání korozivních látek k základnímu kovu:

- Molekulární hustota: Krystalická struktura niklu brání pronikání vlhkosti a chemických látek.

- Chemická inertnost: Odolává reakci s kyselinami, zásadami a roztoky solí.

- Pevnost přilnavosti: Silná metalurgická vazba zabraňuje odlupování povlaku

- Jednotné pokrytí: Galvanické pokovení zajišťuje úplnou ochranu povrchu

Výkon v různých prostředích:

- Mořské prostředí: Více než 500 hodin odolnosti proti solné mlze oproti 24 hodinám u nepokryté mosazi

- Chemické závody: Odolnost vůči většině průmyslových chemikálií a rozpouštědel

- Vysoká vlhkost: Udržuje ochranu při relativní vlhkosti 95%+

- Cyklování při teplotě: Stabilní ochrana při cyklech tepelné roztažnosti

Obětní ochranný mechanismus (zinek)

Jak zinek chrání:

Zinkování zajišťuje galvanickou ochranu tím, že koroduje přednostně vůči základnímu kovu:

- Elektrochemická řada5: Zinek je anodičtější než ocel, mosaz nebo hliník.

- Galvanické působení: Vytváří ochranný proud, který brání korozi obecných kovů.

- Samoléčení: Ionty zinku migrují a chrání drobné škrábance a defekty.

- Řízená koroze: Zinek koroduje pomalu a předvídatelně

Doba trvání ochrany:

- Závislost na tloušťce: Každých 10 mikrometrů poskytuje přibližně 2-3 roky ochrany.

- Dopad na životní prostředí: Solná mlha snižuje životnost ochrany o 50-70%

- Ošetření chromanem: Přidává další ochrannou životnost 100-200%

- Údržbový nátěr: Lze obnovit bez výměny součástí

Údaje o korozi v reálném provozu

Zkoušky v mořském prostředí (ASTM B117 Solná mlha):

- Nepokovená mosaz: První koroze po 24 hodinách, výrazné poškození po 96 hodinách

- Pozinkované (12 μm): První koroze po 96 hodinách, průraz po 200 hodinách

- Niklování (15 μm): První koroze po více než 500 hodinách, minimální poškození po 1000 hodinách

Průmyslové chemické prostředí:

David, který řídí zařízení na výrobu chloru v Německu, poskytl cenné údaje z terénu. Jeho pozinkované kabelové vývodky vydržely 2,5 roku při mírné expozici chemikáliím, zatímco poniklované jednotky ve stejném prostředí vykazovaly po 6 letech minimální korozi. "Poniklování se vyplatilo během 3 let díky sníženým nákladům na údržbu a výměnu," potvrdil.

Faktory kvality pokovování

Kritické parametry kvality:

- Rovnoměrnost tloušťky: Maximální odchylka ±20% pro konzistentní ochranu

- Pevnost přilnavosti: Pevnost spoje >30 MPa zabraňující delaminaci

- Kontrola pórovitosti: <5 pórů/cm² pro účinnou bariérovou ochranu

- Příprava povrchu: Správné čištění a aktivace pro optimální přilnavost

Který typ pokovení nabízí lepší výkon pro konkrétní aplikace?

Optimální volbu pokovení určují požadavky specifické pro danou aplikaci, přičemž každý typ vyniká v jiném provozním prostředí a v jiných výkonnostních prioritách.

Niklování vyniká v aplikacích při vysokých teplotách (+100 °C až +150 °C), v prostředí chemického zpracování a v přesné elektronice vyžadující vynikající vodivost, zatímco zinkování je optimální v mírném venkovním prostředí, v aplikacích citlivých na náklady a v instalacích vyžadujících obětní ochranu ocelových součástí. Správné přizpůsobení aplikace zajišťuje maximální výkon a nákladovou efektivitu.

Aplikace niklování

Optimální případy použití:

- Chemické zpracování: Rafinérie, farmaceutické závody, chemická výroba

- Prostředí s vysokou teplotou: Výroba energie, průmyslové pece, automobilový průmysl

- Námořní/námořní doprava: Podmořská zařízení, lodní systémy, pobřežní plošiny

- Elektronika/telekomunikace: Datová centra, řídicí panely, citlivá zařízení

- Zpracování potravin: Sanitární aplikace vyžadující snadné čištění a odolnost proti korozi

Výhody výkonu v těchto aplikacích:

- Chemická odolnost: Odolává kyselinám, zásadám a organickým rozpouštědlům.

- Teplotní stabilita: Zachovává si vlastnosti při zvýšených teplotách

- Elektrický výkon: Nízký odpor kontaktů pro spolehlivá spojení

- Dodržování hygienických předpisů: Neporézní povrch zabraňuje růstu bakterií

- Dlouhá životnost: 10-20letá životnost v náročném prostředí

Aplikace zinkování

Optimální případy použití:

- Všeobecný průmysl: Výrobní zařízení, sklady, standardní instalace

- Vystavení venkovním podmínkám/počasí: Instalace inženýrských sítí, telekomunikační věže, infrastruktura

- Nákladově citlivé projekty: Velkoplošné instalace, kde rozhoduje ekonomická stránka

- Ochrana oceli: Aplikace, kde je výhodná galvanická kompatibilita s ocelí

- Mírné prostředí: Vnitřní instalace s příležitostným vystavením vlhkosti

Výhody výkonu v těchto aplikacích:

- Nákladová efektivita: 40-60% nižší počáteční náklady než niklování

- Samoléčebná ochrana: Drobná poškození neohrožují celkovou ochranu

- Snadná údržba: Lze obnovit nátěrem bohatým na zinek

- Galvanická kompatibilita: Dobře funguje s pozinkovanými ocelovými systémy

- Přiměřený výkon: Splňuje požadavky na mírnou expozici prostředí

Výběrová matice pro konkrétní aplikaci

| Typ aplikace | Závažnost prostředí | Doporučené pokovení | Očekávaná životnost | Nákladový faktor |

|---|---|---|---|---|

| Chemický závod | Vysoká | Nikl | 10-15 let | 2.0x |

| Námořní doprava / pobřeží | Velmi vysoká | Nikl | 15-20 let | 2.0x |

| Všeobecný průmysl | Střední | Zinek | 5-8 let | 1.0x |

| Venkovní telekomunikace | Středně vysoké | Zinek + chroman | 6-10 let | 1.2x |

| Zpracování potravin | Vysoká | Nikl | 12-18 let | 2.0x |

| Elektronika | Střední | Nikl | 15 a více let | 2.0x |

Hybridní přístupy

Vícevrstvé systémy:

Pro extrémní aplikace někdy doporučujeme vrstvené pokovovací systémy:

- Zinková základna + niklová horní část: Kombinace obětní ochrany s bariérovou ochranou

- Měděná rána + nikl: Zlepšuje přilnavost a elektrický výkon

- Chromátová následná úprava: Dodává zinkování dodatečnou odolnost proti korozi

Petrochemický závod společnosti Hassan používá náš hybridní zinkovo-niklový systém pro kritické aplikace. Zinek poskytuje obětovanou ochranu, zatímco niklová vrchní vrstva zajišťuje chemickou odolnost. "Je to 30% dražší než jednovrstvé pokovování, ale poskytuje nám to nejlepší z obou světů," vysvětlil během naší poslední technické prohlídky.

Jaké jsou poměry nákladů a přínosů u různých možností pokovení?

Pochopení celkových nákladů na vlastnictví, včetně počátečních investic, požadavků na údržbu a cyklů výměny, je zásadní pro ekonomicky správné rozhodování o pokovování.

Niklování obvykle stojí zpočátku o 80-120% více než zinkování, ale poskytuje o 300-500% delší životnost, což vede k 40-60% nižším celkovým nákladům na vlastnictví v náročných aplikacích, zatímco zinkování nabízí nejnižší počáteční investici a odpovídající výkon pro mírné prostředí, kde jsou přijatelné 5-8leté cykly výměny. Ekonomické optimum závisí na závažnosti aplikace a faktorech nákladů na výměnu.

Počáteční analýza nákladů

Součásti nákladů na pokovování:

- Materiálové náklady: Nikl $8-12/kg vs. zinek $2-3/kg

- Náklady na zpracování: Nikl vyžaduje složitější chemii a delší dobu pokovování.

- Kontrola kvality: Niklování vyžaduje přísnější testování a kontrolu.

- Výnosové faktory: Niklování má vyšší míru zmetkovitosti kvůli přísnějším specifikacím.

Typické nákladové přirážky:

- Zinkování: Základní náklady (1,0x)

- Zinek + chroman: 15-25% premium (1,2x)

- Niklování: 80-120% premium (1,8-2,2x)

- Vícevrstvé systémy: 150-200% premium (2,5-3,0x)

Modelování nákladů životního cyklu

Analýza náhradního cyklu:

Na základě naší databáze výkonnosti v terénu u více než 50 000 kabelových vývodek:

Mírné prostředí (vnitřní průmyslové):

- Pozinkované: 6-8letý cyklus výměny

- Poniklované: 15-20letý cyklus výměny

- Ekonomická rentabilita: Nikl je oprávněný, pokud náklady na výměnu >40% původních nákladů.

Těžké prostředí (chemické/mořské):

- Pozinkované: 2-4letý cyklus výměny

- Poniklované: 10-15letý cyklus výměny

- Ekonomická rentabilita: Nikl je oprávněný, pokud náklady na výměnu >20% původních nákladů

Ekonomická analýza reálného světa

Případová studie: Davidův výrobní závod

David řídí velký závod na výrobu automobilových dílů v Michiganu s více než 2 000 kabelovými vývodkami v celém závodě:

Původní specifikace:

- Pozinkované kabelové vývodky: $15 každý

- Niklovaná alternativa: $28 každý

- Náklady na instalaci: $45 na žlázu

- Celkový rozdíl počátečních investic: $26,000

Pětileté výsledky:

- Pozinkované poruchy: 340 jednotek (17% poruchovost)

- Náklady na výměnu: $15 + $45 = $60 na poruchu

- Celkové náklady na zinkový systém: $30,000 počáteční + $20,400 náhradní = $50,400

- Selhání niklového systému: 24 jednotek (míra selhání 1,2%)

- Celkové náklady na niklový systém: $56,000 počáteční + $1,440 náhradní = $57,440

Hospodářský výsledek: Navzdory 87% vyšším počátečním nákladům poskytlo niklování pouze 14% vyšší celkové náklady při 93% vyšší spolehlivosti.

Faktory nákladů na údržbu

Náklady na práci a prostoje:

- Náhradní práce: $45-85 na kabelovou vývodku v závislosti na přístupnosti

- Odstávka systému: $200-2 000 za hodinu v závislosti na kritičnosti procesu

- Náklady na inspekci: $5-15 na žlázu pro pravidelné hodnocení stavu

- Nouzové opravy: 200-400% prémie za neplánovanou údržbu

Skryté náklady na selhání:

- Kompromisní hodnocení IP: Vniknutí vlhkosti může poškodit drahé zařízení

- Bezpečnostní incidenty: Poruchy koroze mohou způsobit elektrické nebezpečí

- Dodržování právních předpisů: Nefunkční těsnění mohou porušovat ekologické nebo bezpečnostní normy.

- Riziko ztráty reputace: Poruchy zařízení mohou ovlivnit důvěru zákazníků

Rámec pro ekonomické rozhodování

Kdy zvolit zinkování:

- Náhradní náklady <30% počáteční investice

- Mírná expozice prostředí

- Instalace velkého množství, kde převažuje ekonomika

- Aplikace s plánovaným cyklem výměny 5-8 let

- Projekty s omezeným rozpočtem a odpovídajícími požadavky na výkonnost

Kdy zvolit niklování:

- Náklady na náhradu >40% počáteční investice

- Silná expozice prostředí (chemické látky, moře, vysoké teploty)

- Kritické aplikace, kde je selhání nepřijatelné.

- Dlouhodobé instalace (více než 10 let životnosti)

- Aplikace vyžadující vynikající elektrické nebo mechanické vlastnosti

Klíčový poznatek z analýzy tisíců instalací: nejnižší počáteční náklady se málokdy rovnají nejnižším celkovým nákladům. Správný výběr pokovení na základě požadavků aplikace a ekonomiky životního cyklu trvale přináší 30-50% lepší hodnotu než rozhodnutí založená na ceně.

Závěr

Výběr povrchové úpravy mění výkon kabelových vývodek z přiměřeného na výjimečný, ale pouze tehdy, pokud je správně přizpůsoben požadavkům aplikace. Niklování poskytuje vynikající odolnost proti korozi, tvrdost a dlouhou životnost pro náročná prostředí, zatímco zinkování poskytuje cenově výhodnou ochranu pro mírné podmínky. Údaje jsou jasné: investice do vhodné technologie pokovování zabraňuje 85-95% předčasným poruchám a zároveň často snižuje celkové náklady na vlastnictví. Ať už specifikujete kabelové vývodky pro chemické provozy nebo pro všeobecné průmyslové použití, pochopení výkonnosti pokovení není jen o ochraně proti korozi - jde o optimalizaci spolehlivosti, bezpečnosti a ekonomiky v celém životním cyklu výrobku.

Často kladené otázky o pokovování a povlacích kabelových vývodek

Otázka: Jaká je typická tloušťka niklu a zinku na kabelových vývodkách?

A: Standardní tloušťka niklového povlaku je 12-25 mikrometrů, zatímco tloušťka zinkového povlaku se pohybuje v rozmezí 8-20 mikrometrů. Silnější povlaky poskytují delší ochranu, ale zvyšují náklady - každých dalších 5 mikrometrů obvykle přidá 1-2 roky životnosti ve středně náročném prostředí.

Otázka: Mohu použít pozinkované kabelové vývodky v mořském prostředí?

A: Zinkování poskytuje v mořském prostředí pouze 2-4 roky ochrany v důsledku urychlení koroze solnou mlhou. Pro námořní aplikace se doporučuje poniklování nebo konstrukce z nerezové oceli pro více než 10letou životnost a spolehlivou těsnost IP68.

Otázka: Jak zjistím typ pokovení na stávajících kabelových vývodkách?

A: Niklování má lesklý, zrcadlový povrch, který se hůře poškrábe, zatímco zinkování je matnější a snadno se poškrábe nožem. Profesionální identifikace vyžaduje analýzu XRF nebo průřezové zkoumání pod zvětšením.

Otázka: Má pokovení vliv na elektrickou vodivost kabelových vývodek?

A: Niklování i zinkování zlepšuje elektrickou vodivost ve srovnání s nepokovenými kovy. Nikl snižuje kontaktní odpor o 40-60% díky své vynikající vodivosti a odolnosti proti korozi, zatímco zinek poskytuje mírné zlepšení o 20-30%.

Otázka: Co se stane, když se pokovení při instalaci poškrábe nebo poškodí?

A: Drobné škrábance v niklování vystavují základní kov lokální korozi, ale neohrožují celkovou ochranu. Zinkové pokovení zajišťuje samoregeneraci díky galvanickému působení - ionty zinku migrují a chrání drobné škrábance. Hluboké škrábance v obou pokoveních by měly být opraveny vhodnými opravnými prostředky.

-

Prozkoumejte finanční model TCO, který vypočítává přímé a nepřímé náklady na výrobek nebo systém během celého jeho životního cyklu. ↩

-

Porozumět principům Vickersovy zkoušky tvrdosti, standardní metody měření tvrdosti materiálů. ↩

-

Zjistěte, jak obětované povlaky, jako je zinek, poskytují galvanickou ochranu tím, že přednostně korodují a chrání tak základní kov. ↩

-

Přečtěte si rozsah normy ASTM B117, mezinárodně uznávaného standardního postupu pro provozování přístrojů pro zkoušení koroze solnou mlhou. ↩

-

Podívejte se, jak elektrochemická řada řadí různé kovy a slitiny, abyste mohli předpovědět, které budou v galvanickém páru fungovat jako anoda. ↩