Úvod

Standardní kabelové vývodky při teplotě 150 °C katastrofálně selhávají a mění se v roztavené plastové katastrofy, které mohou odstavit celé výrobní linky a způsobit milionové prostoje. Průmyslové aplikace však běžně vyžadují kabelové spoje, které odolávají teplotám přesahujícím 300 °C - od oceláren a sklářských pecí až po petrochemické rafinerie a elektrárny. Špatný výběr vývodky neznamená jen selhání zařízení, ale také ohrožení bezpečnosti, zastavení výroby a nouzové opravy v nebezpečném prostředí.

Vysokoteplotní kabelové vývodky pro extrémní průmyslové aplikace vyžadují speciální materiály, jako je PEEK, PTFE nebo vysoce kvalitní nerezová ocel, teplotní třídy od 200 °C do 500 °C+, správné řízení tepelné roztažnosti a certifikáty odolnosti proti plameni, aby byla zajištěna spolehlivá funkce v pecích, rafinériích, leteckém průmyslu a dalších náročných prostředích, kde by standardní vývodky selhaly během několika hodin.

Minulý měsíc Hassan, vedoucí provozu v petrochemické rafinérii v Saúdské Arábii, bezmocně sledoval, jak se 47 standardních nylonových kabelových vývodek roztavilo při výkyvu procesu, který zvýšil okolní teplotu na 280 °C. Výsledné poruchy kabelů vyvolaly nouzové odstavení, které stálo $2,3 milionu ztracených výrobních nákladů a vyžádalo si nebezpečnou opravu za horka. Tento komplexní průvodce vám zajistí výběr správných vysokoteplotních vývodek dříve, než dojde ke katastrofě.

Obsah

- Jaké teplotní rozsahy určují vysokoteplotní kabelové vývodky?

- Které materiály odolávají extrémnímu průmyslovému teplu?

- Jak vybrat vývodky pro specifické vysokoteplotní aplikace?

- Jaké jsou nejdůležitější aspekty instalace a údržby?

- Které certifikace a normy se vztahují na vysokoteplotní vývodky?

- Často kladené otázky o vysokoteplotních kabelových vývodkách

Jaké teplotní rozsahy určují vysokoteplotní kabelové vývodky?

Porozumění teplotním klasifikacím není jen akademické - je to rozdíl mezi spolehlivým provozem a katastrofickým selháním v extrémních průmyslových prostředích.

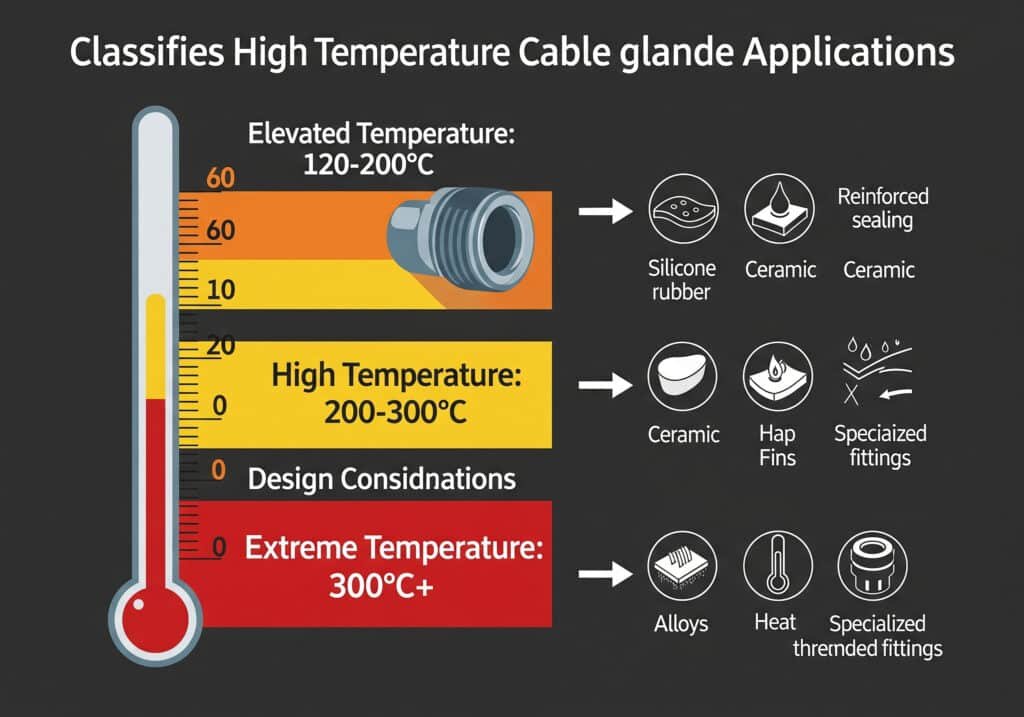

Vysokoteplotní kabelové vývodky se dělí na vývodky pro zvýšené teploty (120-200 °C), vývodky pro vysoké teploty (200-300 °C) a vývodky pro extrémní teploty (300 °C a více), které vyžadují specifický výběr materiálu, konstrukční řešení a certifikační normy založené na trvalých provozních podmínkách, nikoli na krátkodobých teplotních skocích.

Systém teplotní klasifikace

Aplikace při zvýšených teplotách (120-200 °C):

- Typická prostředí: Řídicí centra motorů, transformovny, průmyslové pece

- Doba trvání: Nepřetržitý provoz po mnoho let

- Možnosti materiálu: Vysokoteplotní nylon, mosaz s těsněním EPDM

- Běžné poruchy: Standardní nylon se stává křehkým, PVC kabely degradují

- Příklady z oboru: Zpracování potravin, výroba automobilů, systémy HVAC

Aplikace při vysokých teplotách (200-300 °C):

- Typická prostředí: Ocelárny, sklářské pece, chemické reaktory

- Doba trvání: Kontinuální expozice s tepelným cyklováním

- Požadavky na materiál: Nerezová ocel, PEEK, PTFE těsnění

- Kritické faktory: Tepelná roztažnost, odolnost proti oxidaci

- Příklady z oboru: Primární kovy, výroba skla, chemické zpracování

Použití při extrémních teplotách (300 °C+):

- Typická prostředí: monitorování pecí, leteckých motorů, jaderných zařízení

- Doba trvání: Přerušované až nepřetržité v závislosti na aplikaci

- Požadavky na materiál: Specializované slitiny, keramické komponenty

- Výzvy v oblasti designu: Tepelný šok, kompatibilita materiálů

- Příklady z oboru: Letectví, jaderná energetika, speciální metalurgie

Teplotní výzvy v reálném světě

Saúdská rafinerie Hassan pracuje v několika teplotních zónách, které představují výzvu pro standardní výběr kabelových vývodek:

Mapování teploty v rafinérii:

- Prostředí řídicí místnosti: 25-45 °C (standardní vývodky jsou přijatelné)

- Oblasti procesních jednotek: 80-150 °C (nutné vývodky se zvýšenou teplotou)

- Blízké zóny pece: 200-350 °C (vysokoteplotní specializované žlázy)

- Nouzové světelné systémy: 400-600 °C (vývodky s keramickou vložkou pro extrémní teploty)

- Jednotky pro regeneraci katalyzátorů: 500-700 °C (řešení na zakázku)

Vliv teplotního cyklu:

V průmyslovém prostředí se jen zřídka udržují konstantní teploty. Denní a sezónní cyklování vytváří další zátěž:

| Aplikace | Denní rozsah | Sezónní rozsah | Frekvence jízdy na kole |

|---|---|---|---|

| Ocelářská pec | 300-500°C | 250-550°C | 3-5 cyklů/den |

| Žíhání skla | 400-600°C | 350-650°C | 2-3 cykly/den |

| Chemický reaktor | 180-280°C | 150-300°C | 1-2 cykly/den |

| Turbína elektrárny | 200-400°C | 180-420°C | 1 cyklus/den |

Úvahy o měření a monitorování

Přesné vyhodnocení teploty:

Mnoho instalací selhává, protože konstruktéři podceňují skutečné provozní teploty:

- Okolní teplota vs. povrchová teplota: Kabelové vývodky mohou mít o 50-100 °C vyšší teplotu než okolní prostředí.

- Sálavé teplo1 účinky: Blízkost horkých povrchů výrazně zvyšuje teplotu žláz.

- Tepelné mosty: Kovové rozvody mohou vést teplo z horkých zón do míst s vývody.

- Účinnost izolace: Špatná izolace umožňuje migraci tepla do "chladnějších" oblastí.

Ve společnosti Bepto poskytujeme služby monitorování teploty pro kritické instalace pomocí termokamery a záznamu dat, abychom ověřili skutečné provozní podmínky před doporučením specifikací žláz. Tento přístup zabránil rafinérii Hassan v opakování nákladné chyby.

Které materiály odolávají extrémnímu průmyslovému teplu?

Výběr materiálu rozhoduje o tom, zda kabelové vývodky ochrání vaši instalaci, nebo se stanou nejslabším článkem v prostředí s extrémními teplotami.

Mezi materiály vysokoteplotních kabelových vývodek patří technické plasty (PEEK, PPS, PTFE) pro aplikace při teplotách 200-300 °C, slitiny nerezové oceli (316L, Inconel, Hastelloy) pro provoz při teplotách 300-500 °C a specializovaná keramika nebo žáruvzdorné kovy pro extrémní aplikace při teplotách vyšších než 500 °C, přičemž každý z nich má specifické výhody a omezení.

Inženýrská plastová řešení

- Teplotní rozsah: Trvalý provoz do 250 °C, přerušovaný do 300 °C

- Výhody: Vynikající chemická odolnost, rozměrová stálost, nízká hmotnost

- Omezení: Vyšší cena než u standardních materiálů, omezené možnosti barevného provedení

- Aplikace: Chemické zpracování, letecký průmysl, výroba lékařských přístrojů

PPS (polyfenylsulfid):

- Teplotní rozsah: Trvalý provoz do 220 °C, krátkodobý do 260 °C

- Výhody: Dobrá chemická odolnost, nehořlavost, hospodárnost

- Omezení: Křehké při nízkých teplotách, omezená odolnost proti nárazu

- Aplikace: Automobilová elektronika, průmyslové řídicí systémy, skříně čerpadel

PTFE (polytetrafluorethylen):

- Teplotní rozsah: Trvalý provoz do 260 °C, přerušovaný do 300 °C

- Výhody: Vynikající chemická inertnost, nepřilnavé vlastnosti

- Omezení: Měkký materiál, vyžaduje pečlivou instalaci, drahý

- Aplikace: Chemické zpracování, potravinářský průmysl, farmaceutická výroba

Možnosti kovových materiálů

Nerezová ocel 316L:

- Teplotní rozsah: Nepřetržitý provoz do 400 °C v neoxidačním prostředí

- Výhody: Vynikající odolnost proti korozi, dobrá pevnost, snadno dostupná

- Omezení: Pracovní kalení, potenciální chloridová koroze pod napětím

- Aplikace: Zpracování potravin, mořské prostředí, všeobecný chemický servis

- Teplotní rozsah: Trvalý provoz do 650 °C, přerušovaný do 800 °C

- Výhody: Vynikající pevnost při vysokých teplotách, odolnost proti oxidaci

- Omezení: Drahé, obtížně zpracovatelné, omezená dostupnost

- Aplikace: Letecké motory, jaderné reaktory, pokročilé chemické zpracování.

Hastelloy C-276:

- Teplotní rozsah: Nepřetržitý provoz do 675 °C ve specifických prostředích

- Výhody: Vynikající odolnost proti korozi, tepelná stabilita

- Omezení: Velmi nákladné, specializované požadavky na svařování

- Aplikace: Chemické zpracování, kontrola znečištění, zpracování jaderného odpadu

Srovnání výkonnosti materiálů

Marcus, hlavní inženýr v ocelárně v Německu, poznal důležitost správného výběru materiálu poté, co zažil několik selhání vývodek:

Analýza použití ocelárny:

- Počáteční výběr: Standardní mosazné vývodky s těsněním EPDM

- Provozní podmínky: 280 °C kontinuálně, 350 °C špičkově, atmosféra plná vodního kamene

- Způsob poruchy: Oxidace mosazi, degradace těsnění, poškození pláště kabelu

- Řešení: nerezová ocel 316L s PTFE těsněním a tepelnými štíty

Výsledky výkonu po aktualizaci:

| Parametr | Podprsenka/EPDM | 316L/PTFE | Zlepšení |

|---|---|---|---|

| Životnost | 3-6 měsíců | 24 a více měsíců | 400-800% |

| Míra selhání | 15% ročně | <2% ročně | 87% redukce |

| Náklady na údržbu | 12 000 eur/rok | 2 800 €/rok | 77% úspory |

| Prostoje v hodinách | 48 hodin/rok | 6 hodin/rok | 87% redukce |

Úvahy o těsnicím systému

Vysokoteplotní těsnicí materiály:

Viton (FKM) Fluoroelastomer:

- Teplotní rozsah: -20°C až +200°C nepřetržitě

- Chemická kompatibilita: Vynikající s většinou průmyslových chemikálií

- Aplikace: Všeobecný průmysl, automobilový průmysl, letecký průmysl

EPDM (ethylen-propylen-dien-monomer):

- Teplotní rozsah: -40°C až +150°C nepřetržitě

- Výhody: Dobrá odolnost proti ozónu, schopnost provozu v páře

- Omezení: Špatná odolnost vůči ropným produktům

Silikonový kaučuk:

- Teplotní rozsah: -60°C až +200°C nepřetržitě, krátkodobé vystavení teplotě 250°C

- Výhody: Vynikající zachování pružnosti, k dispozici jsou druhy schválené FDA

- Omezení: Slabá odolnost proti roztržení, omezená chemická kompatibilita

PTFE těsnění:

- Teplotní rozsah: -200°C až +260°C nepřetržitě

- Výhody: Univerzální chemická kompatibilita, nekontaminující

- Omezení: Studený tok4 pod zatížením, vyžaduje správný utahovací moment šroubu

Ve společnosti Bepto udržujeme rozsáhlé databáze kompatibility materiálů a můžeme poskytnout vlastní kombinace materiálů pro konkrétní aplikace. Náš tým inženýrů spolupracuje přímo se zákazníky, jako je společnost Marcus, aby optimalizoval výběr materiálů na základě skutečných provozních podmínek, nikoli teoretických specifikací 😉.

Jak vybrat vývodky pro specifické vysokoteplotní aplikace?

Výběr vysokoteplotních kabelových vývodek vyžaduje sladění vlastností materiálů, tepelných charakteristik a podmínek prostředí, aby byla zajištěna dlouhodobá spolehlivost v extrémních průmyslových prostředích.

Výběr vysokoteplotních kabelových vývodek zahrnuje analýzu průběžné provozní teploty, vzorců tepelných cyklů, chemického působení, mechanického namáhání a požadavků na certifikaci, aby bylo možné vybrat vhodné materiály, těsnicí systémy a konstrukční prvky pro konkrétní průmyslové aplikace a zároveň zohlednit nákladovou efektivitu a požadavky na údržbu.

Výběrová kritéria specifická pro danou aplikaci

Ocelářský a kovodělný průmysl:

Hassanovy zkušenosti s petrochemickými aplikacemi se dobře promítají do požadavků ocelářského průmyslu:

- Primární obavy: Tvorba usazenin, tepelný šok, mechanické vibrace

- Teplotní profily: 200-400 °C nepřetržitě se špičkami nad 500 °C

- Faktory prostředí: Pára, částice vodního kamene, redukční atmosféry

- Doporučené materiály: nerezová ocel 316L s izolací z keramických vláken

- Speciální funkce: Prodloužené závity pro silné žáruvzdorné stěny

Výroba skla:

- Primární obavy: Působení alkalických par, tepelné cyklování, sálavé teplo

- Teplotní profily: 300-600 °C nepřetržitý provoz

- Faktory prostředí: Výpary sodíku/draslíku, tepelný šok

- Doporučené materiály: Inconel 625 s PTFE těsněním

- Speciální funkce: Tepelné štíty a tepelné bariéry

Chemické zpracování:

- Primární obavy: Chemická kompatibilita, tlakové cykly, bezpečnost

- Teplotní profily: 150-350 °C v závislosti na procesu

- Faktory prostředí: Žíravé chemikálie, kolísání tlaku

- Doporučené materiály: Hastelloy nebo 316L s těsněním z Vitonu

- Speciální funkce: Certifikace nevýbušnosti, ustanovení pro vypouštění vody

Strategie tepelného managementu

Konstrukce tepelného štítu:

Účinné tepelné stínění může snížit provozní teplotu žlázy o 100-200 °C:

Typy štítů a jejich účinnost:

| Typ štítu | Snížení teploty | Složitost instalace | Nákladový faktor |

|---|---|---|---|

| Reflexní fólie | 50-80°C | Jednoduché | 1.2x |

| Keramická vlákna | 100-150°C | Mírná | 1.8x |

| Žáruvzdorné cihly | 150-250°C | Komplexní | 3.5x |

| Aktivní chlazení | 200-400°C | Velmi složité | 8-12x |

Řízení tepelné roztažnosti:

Instalace v ocelárně Marcus vyžadovala pečlivou péči o tepelnou roztažnost:

- Rozšíření těla žlázy: 316L expanduje ~18 mm/m při 300 °C

- Rozšíření panelu: Ocelové panely se rozpínají jinou rychlostí než vývodky

- Rozšíření kabelů: Kabely XLPE se s teplotou výrazně rozšiřují

- Řešení: Pružné přípojky a dilatační spáry

Posouzení slučitelnosti s životním prostředím

Analýza expozice chemickým látkám:

Různá průmyslová odvětví představují jedinečné chemické výzvy:

Petrochemické prostředí (Hassanova aplikace):

- Uhlovodíky: Vyžadujte těsnění z fluoroelastomeru, vyhněte se standardní pryži.

- Expozice H2S: Požaduje slitiny odolné vůči sulfidům, jako je 316L nebo Inconel.

- Čištění žíravinami: Pravidelná expozice NaOH vyžaduje materiály odolné vůči alkáliím.

- Parní služba: Vysokoteplotní pára vyžaduje specifické těsnicí materiály

Aplikace pro výrobu energie:

- Uhelné elektrárny: Otěr popílku, expozice SO2, tepelné cyklování

- Zařízení na výrobu zemního plynu: Vysoké teploty, cyklování tlaku, vlhkost

- Jaderná zařízení: Radiační expozice, přísná sledovatelnost materiálu

- Obnovitelná energie: vystavení UV záření, teplotní cykly, vibrace

Rámec analýzy nákladů a přínosů

Výpočet celkových nákladů na vlastnictví:

Vysokoteplotní vývodky stojí 3-10x více než standardní vývodky, ale analýza celkových nákladů často zvýhodňuje prémiové materiály:

Složky nákladů:

- Počáteční náklady na žlázu: $50-500 na vývodku v závislosti na materiálu/velikosti

- Instalační práce: $100-300 na vývodku pro specializovanou instalaci

- Frekvence údržby: Standardní vývodky mohou vyžadovat každoroční výměnu

- Náklady na prostoje: $10 000-100 000 za hodinu pro hlavní průmyslové procesy

- Bezpečnostní incidenty: Potenciální milionové náklady na odpovědnost a regulaci

Analýza návratnosti investic společnosti Marcus Steel Mill:

- Náklady na prémiovou žlázu: 180 € oproti 25 € za standardní (7,2násobný násobitel)

- Zlepšení životnosti: 24 měsíců oproti 4 měsícům (6násobné zlepšení)

- Úspora práce při údržbě: 8 000 EUR ročně

- Zkrácení prostojů: 42 hodin ročně @ 15 000 EUR/hodinu = 630 000 EUR

- Celkové roční úspory: 638 000 EUR za 4 500 EUR dodatečné investice do žlázy

- NÁVRATNOST INVESTIC: 14,200% návratnost investice

Ve společnosti Bepto poskytujeme komplexní analýzu aplikací a modelování celkových nákladů, abychom zákazníkům pomohli přijímat informovaná rozhodnutí. Náš technický tým může navštívit vaše zařízení, aby posoudil skutečné provozní podmínky a doporučil optimalizovaná řešení, která vyváží výkonnost a nákladovou efektivitu.

Jaké jsou nejdůležitější aspekty instalace a údržby?

Správná instalace a údržba vysokoteplotních kabelových vývodek vyžaduje specializované techniky, nástroje a postupy, které se významně liší od standardních postupů při instalaci vývodek.

Instalace vysokoteplotních kabelových vývodek vyžaduje předehřev, přípustnou tepelnou roztažnost, specializované specifikace krouticího momentu, výběr žáruvzdorných kabelů, správné izolační techniky a protokoly plánované údržby, aby se zabránilo předčasnému selhání a zajistila dlouhodobá spolehlivost v extrémních prostředích.

Příprava před instalací

Mapování a hodnocení teploty:

Před instalací vysokoteplotních vývodek proveďte důkladný teplotní průzkum:

- Termovizní průzkumy: Identifikace skutečných a předpokládaných teplot

- Záznam dat: Sledování změn teploty v průběhu celých provozních cyklů

- Analýza zdrojů tepla: Identifikace primárních a sekundárních zdrojů tepla

- Vzory proudění vzduchu: Pochopení vlivu větrání na místní teplotu

Kompatibilita výběru kabelů:

Vysokoteplotní vývodky jsou tak dobré, jak dobré jsou kabely, které ukončují:

Teplotní parametry kabelu:

| Typ kabelu | Průběžné hodnocení | Špičkové hodnocení | Typické aplikace |

|---|---|---|---|

| XLPE | 90°C | 130°C | Standardní průmyslové |

| EPR | 105°C | 140°C | Připojení motoru |

| Silikonová pryž | 180°C | 200°C | Průmyslová výroba při vysokých teplotách |

| PTFE | 260°C | 300°C | Extrémní aplikace |

| Minerální izolace | 250°C+ | 1000°C+ | Obvody pro přežití při požáru |

Instalační postupy

Výpočty tepelné roztažnosti:

Marcusův tým ocelárny se naučil počítat a zohledňovat tepelnou roztažnost:

Rozšiřující vzorec: ΔL = α × L₀ × ΔT

- α: Koeficient tepelné roztažnosti (specifický pro materiál)

- L₀: Původní délka při referenční teplotě

- ΔT: Změna teploty oproti referenční hodnotě

Praktický příklad:

- Vývodka z nerezové oceli 316L: α = 18 × 10-⁶ /°C

- Délka žlázy: 60 mm

- Zvýšení teploty: 250°C (20°C až 270°C)

- Expanze: 18 × 10-⁶ × 60 × 250 = 0,27 mm

Specifikace instalačního momentu:

Aplikace při vysokých teplotách vyžadují upravené hodnoty krouticího momentu:

| Velikost žlázy | Standardní točivý moment | Krouticí moment při vysokých teplotách | Důvod |

|---|---|---|---|

| M20 | 15-20 Nm | 12-15 Nm | Tepelná roztažnost |

| M25 | 25-30 Nm | 20-25 Nm | Změkčení materiálu |

| M32 | 35-40 Nm | 28-35 Nm | Stlačení těsnění |

| M40 | 45-50 Nm | 38-45 Nm | Úleva od stresu |

Protokoly údržby

Požadavky na plánované kontroly:

Vysokoteplotní vývodky vyžadují častější kontrolu než standardní aplikace:

Harmonogram kontrol:

- Počáteční: 30 dní po instalaci

- Pravidelné: Každých 90 dní po dobu prvního roku

- Probíhá: Každých 180 dní po prvním roce

- Pohotovost: Po jakémkoli teplotním výkyvu >110% konstrukce

Kontrolní seznam pro inspekci:

- Vizuální kontrola na praskliny, změnu barvy nebo deformaci.

- Ověření krouticího momentu na přístupných spojích

- Zkoušení izolačního odporu zakončených kabelů

- Termovizní snímání k identifikaci horkých míst

- Dokumentace všech změn nebo anomálií

Indikátory prediktivní údržby:

Hassanova rafinerie nyní sleduje několik klíčových ukazatelů:

- Trendy povrchové teploty: Postupný nárůst signalizuje degradaci těsnění

- Pokles izolačního odporu: Včasné varování před vniknutím vlhkosti

- Změny vibrací: Může to znamenat uvolněné spoje nebo problémy s montáží

- Změny vzhledu: Zbarvení, praskliny nebo oxidace povrchu

Řešení běžných problémů

Předčasné selhání těsnění:

- Příznaky: Vnikání vlhkosti, snížená odolnost izolace

- Příčiny: Nesprávný výběr materiálu, nadměrné utahování, tepelné cyklování

- Řešení: Modernizace materiálu těsnění, úprava krouticího momentu, přidání tepelných bariér

Praskliny v těle žlázy:

- Příznaky: Viditelné praskliny, zejména kolem závitů

- Příčiny: Tepelný šok, nekompatibilita materiálů, nadměrné zatížení

- Řešení: Modernizace materiálu, odlehčení napětí, tepelné spády

Degradace pláště kabelu:

- Příznaky: Křehký nebo měkký plášť kabelu na rozhraní vývodky

- Příčiny: Překročení jmenovité teploty, chemická neslučitelnost

- Řešení: Modernizace kabelů, tepelné stínění, chemická bariéra

Vlákno Galling:

- Příznaky: Potíže s vyjmutím nebo instalací vývodek

- Příčiny: Nepodobné kovy, vysoké teploty, nedostatečné mazání

- Řešení: Směsi proti zadírání, kompatibilita materiálů, správný utahovací moment

Ve společnosti Bepto poskytujeme komplexní instalační školení a podporu při údržbě vysokoteplotních aplikací. Náš servisní tým může pomoci s počáteční instalací a poskytovat průběžnou technickou podporu pro zajištění optimálního výkonu po celou dobu životnosti žlázy.

Které certifikace a normy se vztahují na vysokoteplotní vývodky?

Porozumění požadavkům na certifikaci vysokoteplotních kabelových vývodek zajišťuje shodu s bezpečnostními předpisy a výkonnostními normami v různých průmyslových odvětvích a zeměpisných oblastech.

Certifikace vysokoteplotních kabelových vývodek zahrnují uznání UL pro severoamerické trhy, ATEX/IECEx pro výbušnou atmosféru, námořní certifikace pro aplikace na moři, jaderné kvalifikace pro elektrárny a specifické průmyslové normy, jako jsou NEMA, stupně krytí a požadavky na přežití při požáru, které potvrzují výkonnost v extrémních podmínkách.

Primární certifikační orgány a normy

UL (Underwriters Laboratories) - Severní Amerika:

- UL 514B5: Potrubí, trubky a kabelové tvarovky

- Teplotní hodnocení: Specifické teplotní klasifikace (T1-T6)

- Požadavky na testování: Teplotní cyklování, zkoušky stárnutí, hořlavost

- Přístup na trh: Požadováno pro většinu průmyslových aplikací v Severní Americe

ATEX (Evropská unie) a IECEx (mezinárodní):

- Ochrana před výbušnou atmosférou: Zásadní pro petrochemické aplikace, jako je Hassanova rafinérie.

- Teplotní klasifikace: T1 (450 °C) až T6 (povrchová teplota 85 °C)

- Stavební požadavky: Nehořlavost, zvýšená bezpečnost, jiskrová bezpečnost

- Dokumentace: Podrobná technická dokumentace a postupy pro zajištění kvality

Námořní certifikace:

- DNV GL: Det Norske Veritas - Germanischer Lloyd

- ABS: Americký úřad pro námořní dopravu

- Lloyd's Register: Mezinárodní námořní klasifikace

- Požadavky: Odolnost proti solné mlze, vibracím, teplotním cyklům

Požadavky specifické pro dané odvětví

Aplikace v jaderné energetice:

Marcusovy zkušenosti s konvenčními elektrárnami se od požadavků jaderné energetiky výrazně liší:

Jaderné kvalifikační standardy:

- IEEE 323: Kvalifikovaná elektrická zařízení pro jaderná zařízení

- IEEE 383: Ohnivzdorné kabely a kabelové systémy

- 10 CFR 50.49: Požadavky na environmentální kvalifikaci

- Požadavky na testování: Vystavení radiaci, simulace LOCA (havárie se ztrátou chladiva)

Aplikace v letectví a kosmonautice:

- AS9100: Řízení kvality pro letecký průmysl

- RTCA DO-160: Podmínky prostředí a zkušební postupy

- Schválení FAA/EASA: Požadováno pro komerční letectví

- Sledovatelnost materiálu: Kompletní dokumentace dodavatelského řetězce

Standardy petrochemického průmyslu:

Hassanova rafinerie musí splňovat několik překrývajících se norem:

- API RP 500: Klasifikace míst pro elektrické instalace

- NFPA 70: Národní elektrotechnické předpisy (USA)

- IEC 60079: Série norem pro výbušné prostředí

- Místní předpisy: Saúdská SASO, evropská ATEX atd.

Požadavky na testování výkonu

Protokoly tepelných zkoušek:

Vysokoteplotní vývodky procházejí přísným testováním, které ověřuje jejich výkonnost:

Standardní testovací sekvence:

- Prvotní kontrola: Ověřování rozměrů, analýza materiálu

- Tepelné stárnutí: Prodloužená expozice při jmenovité teplotě

- Tepelné cyklování: Opakované cykly ohřevu/chlazení

- Mechanické zkoušky: Pevnost v tahu, odolnost proti nárazu

- Expozice životnímu prostředí: Chemická odolnost, vystavení UV záření

- Závěrečné ověření: Rozměrová stabilita, neporušenost těsnění

Typické zkušební parametry:

| Typ testu | Doba trvání | Teplota | Cykly | Kritéria úspěšnosti |

|---|---|---|---|---|

| Tepelné stárnutí | 1000 hodin | Jmenovitá teplota | Kontinuální | <10% změna vlastnosti |

| Tepelné cyklování | 500 cyklů | -40 °C až jmenovitá teplota | 500 | Žádné praskliny/úniky |

| Expozice chemickým látkám | 168 hodin | 23°C | NEUPLATŇUJE SE | <5% změna hmotnosti |

| Vystavení UV záření | 1000 hodin | 60°C | NEUPLATŇUJE SE | Žádná degradace povrchu |

Proces certifikace a časový plán

Typická časová osa certifikace:

- Před podáním žádosti: 2-4 týdny na přípravu dokumentace

- Prvotní hodnocení: 4-6 týdnů na posouzení technické dokumentace

- Testovací fáze: 12-16 týdnů pro kompletní testovací program

- Vytváření zpráv: 4-6 týdnů pro finální certifikační dokumenty

- Celková časová osa: 6-8 měsíců na kompletní certifikaci

Úvahy o nákladech:

Náklady na certifikaci se výrazně liší podle rozsahu a složitosti:

- Základní seznam UL: $15 000-30 000 na skupinu výrobků

- Certifikace ATEX: $25 000-50 000 na skupinu výrobků

- Jaderná kvalifikace: $100 000-500 000 na skupinu výrobků

- Vícenásobné certifikace: Úspory z rozsahu snižují náklady na certifikaci

Udržování souladu s certifikací

Průběžné požadavky:

Certifikace není jednorázová záležitost - vyžaduje průběžné dodržování předpisů:

Údržba systému kvality:

- Roční audity: Kontroly zařízení certifikačního orgánu

- Kontrola změn: Jakékoli změny návrhu vyžadují přehodnocení

- Monitorování výroby: Průběžný dohled nad výrobou

- Aktualizace dokumentace: Udržování aktuálních technických souborů

Soulad s požadavky na instalaci v terénu:

- Školení instalatérů: Správné instalační techniky pro certifikovaný výkon

- Instalační dokumentace: Zachování sledovatelnosti u kritických aplikací

- Pravidelná kontrola: Ověřování trvalého dodržování předpisů v provozu

- Hlášení incidentů: Dokumentace všech selhání nebo problémů

Ve společnosti Bepto udržujeme řadu certifikací pro naše vysokoteplotní produktové řady a můžeme zákazníky provést požadavky na certifikaci pro jejich konkrétní aplikace. Náš tým kvality zajišťuje trvalou shodu s předpisy a může poskytnout dokumentaci potřebnou pro schválení regulačními orgány v kritických průmyslových odvětvích 😉.

Závěr

Výběr správných vysokoteplotních kabelových vývodek není jen o odolnosti vůči teplu - jde o zajištění spolehlivého provozu, dodržování bezpečnostních předpisů a nákladově efektivního výkonu v nejnáročnějších průmyslových prostředích na světě. Od petrochemické rafinerie Hassan až po ocelárnu Marcus je poučení jasné: investujte do správných materiálů, pochopte skutečné provozní podmínky a plánujte tepelný management od samého počátku. Nadstandardní náklady na vysokoteplotní vývodky se mnohonásobně vrátí díky zkrácení prostojů, zvýšení bezpečnosti a prodloužení životnosti. Pamatujte, že v aplikacích s extrémními teplotami neexistuje nic jako "dostatečně dobré" - pouze řešení, která spolehlivě fungují po celá léta, nebo drahé poruchy, které zastaví provoz.

Často kladené otázky o vysokoteplotních kabelových vývodkách

Otázka: Jaký je rozdíl mezi trvalým a přerušovaným teplotním hodnocením kabelových vývodek?

A: Nepřetržité jmenovité hodnoty udávají schopnost provozu 24 hodin denně, 7 dní v týdnu, zatímco přerušované jmenovité hodnoty umožňují krátkodobé teplotní výkyvy. Průchodka dimenzovaná na 250 °C trvale může krátkodobě zvládnout 300 °C, ale dlouhodobé vystavení vyšší teplotě způsobí předčasné selhání.

Otázka: Mohu použít standardní kabely s vysokoteplotními kabelovými vývodkami?

A: Ne, teplota kabelu musí odpovídat nebo převyšovat provozní prostředí vývodky. Standardní kabely z PVC dimenzované na 70 °C rychle selžou při 200 °C bez ohledu na materiál vývodky. Vždy porovnávejte teplotní možnosti kabelu a vývodky.

Otázka: Jak vypočítám tepelnou roztažnost pro vysokoteplotní vývodky?

A: Použijte vzorec ΔL = α × L₀ × ΔT, kde α je koeficient tepelné roztažnosti materiálu, L₀ je původní délka a ΔT je změna teploty. Pro nerezovou ocel 316L je α = 18 × 10-⁶ na °C.

Otázka: Jaké certifikace jsou vyžadovány pro vysokoteplotní vývodky ve výbušném prostředí?

A: Pro použití ve výbušném prostředí jsou povinné certifikáty ATEX (Evropa) nebo IECEx (mezinárodní). Ty zahrnují teplotní klasifikaci (T1-T6) a způsob ochrany (nehořlavost, zvýšená bezpečnost atd.) na základě konkrétních požadavků na nebezpečný prostor.

Otázka: Jak často by se měly kontrolovat a udržovat vysokoteplotní kabelové vývodky?

A: Zpočátku kontrolujte každých 30 dní, poté každých 90 dní během prvního roku a poté každých 180 dní. Zahrňte vizuální kontrolu, ověření točivého momentu, testování izolačního odporu a termovizi, abyste zjistili potenciální problémy dříve, než dojde k poruše.

-

Seznamte se s fyzikou přenosu tepla, včetně vedení, konvekce a principů sálavého tepla. ↩

-

Prohlédněte si technický list o vlastnostech polyetheretherketonu (PEEK), včetně jeho tepelné a chemické odolnosti. ↩

-

Prozkoumejte vlastnosti materiálu Inconel 625, superslitiny na bázi niklu, která se používá v extrémních teplotách a korozivních prostředích. ↩

-

Porozumět konceptu tečení za studena (creep) a jeho vlivu na dlouhodobou funkčnost plastových těsnění. ↩

-

Viz rozsah a požadavky bezpečnostní normy UL 514B pro kabelovody, trubky a kabelové tvarovky. ↩