Nesprávný výběr materiálu vede k předčasnému selhání, ohrožení bezpečnosti a nákladným výměnám. Faktory prostředí zničí nevhodné materiály během několika měsíců.

Výběr materiálu kabelových vývodek závisí na podmínkách prostředí, vystavení chemickým látkám, rozsahu teplot a mechanickém namáhání. Pro všeobecné použití zvolte nylon, pro odolnost mosaz a pro korozivní prostředí nerezovou ocel.

Minulý měsíc čelil petrochemický závod Hassan kritické odstávce, když během pouhých šesti měsíců zkorodovaly standardní mosazné kabelové vývodky, což si vyžádalo náklady na nouzové opravy ve výši $50 000.

Obsah

- Jaké jsou hlavní možnosti materiálů pro kabelové vývodky?

- Jak ovlivňují podmínky prostředí výběr materiálu?

- Které materiály mají nejlepší chemickou odolnost?

- Jaké jsou kompromisy mezi náklady a výkonem různých materiálů?

Jaké jsou hlavní možnosti materiálů pro kabelové vývodky?

Porozumění vlastnostem materiálu zabraňuje nákladným poruchám a zajišťuje optimální výkon pro konkrétní aplikaci.

Mezi základní materiály kabelových vývodek patří nylon (PA66), mosaz (CuZn39Pb3), nerezová ocel (316L) a hliník. Každý z nich nabízí odlišné výhody v oblasti pevnosti, odolnosti proti korozi, teplotní tolerance a cenové výhodnosti.

Nylonové kabelové vývodky (PA66)

Naše nejoblíbenější univerzální varianta nabízí:

Klíčové vlastnosti

- Teplotní rozsah: -40°C až +100°C (krátkodobě +120°C)

- Chemická odolnost: Výborně odolává olejům, palivům a většině rozpouštědel.

- Odolnost proti UV záření: K dispozici jsou stupně stabilizované proti UV záření

- Hodnocení plamene: UL94 V-21 standard

- Náklady: Nejúspornější varianta

Typické aplikace

- Ovládací panely: Vnitřní elektrické skříně

- Stroje: Všeobecná průmyslová zařízení

- Automobilový průmysl: Aplikace pod kapotou

- Systémy HVAC: Klimatizační zařízení

Výrobní linka společnosti David používá pro připojení ovládacího panelu naše nylonové vývodky PA66. Po třech letech nepřetržitého provozu nevykazují žádné známky degradace navzdory každodennímu střídání teplot.

Mosazné kabelové vývodky (CuZn39Pb3)

Tradiční volba pro náročné aplikace:

Výhody materiálu

- Mechanická pevnost: Lepší než nylon

- Teplotní rozsah: -20°C až +120°C

- Elektrická vodivost: Vynikající výkon EMC

- Obrobitelnost: Přesné řezání závitů

- Odolnost: Životnost 10+ let

Možnosti povrchové úpravy

- Niklování2: Zvýšená ochrana proti korozi

- Chromování: Vynikající odolnost proti opotřebení

- Přírodní mosaz: Cenově výhodná standardní povrchová úprava

Kabelové vývodky z nerezové oceli (316L)

Prvotřídní volba pro drsné prostředí:

Superior Properties

- Odolnost proti korozi: Vynikající v mořském a chemickém prostředí

- Teplotní rozsah: -40°C až +200°C

- Mechanická pevnost: Nejvyšší dostupná hodnota

- Dodržování hygienických předpisů: Potravinářská a farmaceutická jakost

- Dlouhověkost: Více než 15 let životnosti

Varianty tříd

- 304 Nerezová ocel: Obecná odolnost proti korozi

- Nerezová ocel 316L: Vynikající odolnost proti chloridům

- Super Duplex3: Extrémní chemická odolnost

Specializované materiály

Pro extrémní aplikace nabízíme:

Hliníková slitina

- Hmotnost: 60% lehčí než mosaz

- Koroze: Eloxovaná ochrana povrchu

- Aplikace: Letectví a doprava

Technické plasty

- PEEK: Odolnost proti chemikáliím při vysokých teplotách

- PPS: Aplikace v automobilovém průmyslu pod kapotou

- PTFE: Nejvyšší chemická inertnost

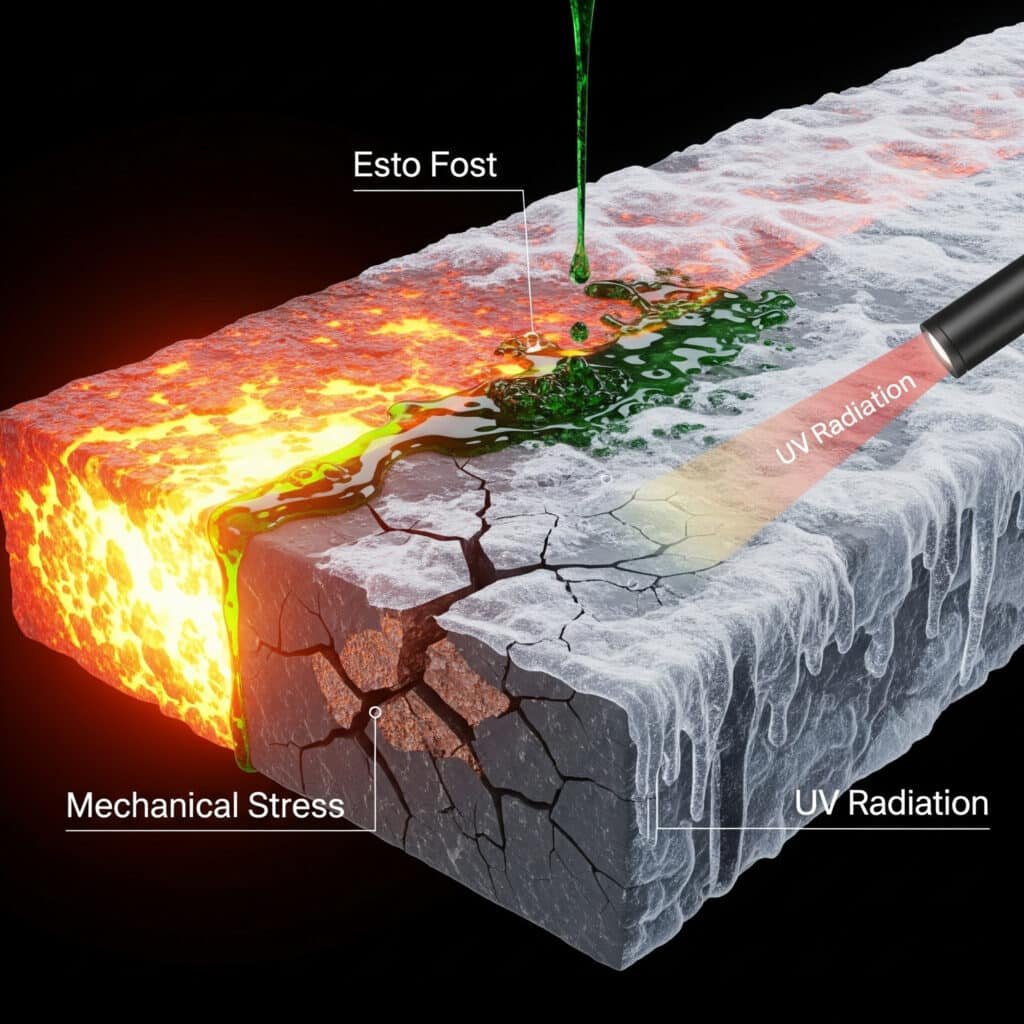

Jak ovlivňují podmínky prostředí výběr materiálu?

Posouzení vlivu prostředí určuje vhodnost materiálu a zabraňuje předčasnému selhání ve vašich specifických podmínkách.

Extrémní teploty, vlhkost, působení chemikálií, UV záření a mechanické namáhání přímo ovlivňují vlastnosti materiálu. Analyzujte nejhorší možné podmínky, abyste mohli vybrat materiály s vhodnou bezpečnostní rezervou.

Úvahy o teplotě

Vysokoteplotní aplikace

Pro použití při teplotách nad 80 °C:

- Mosazné: Vhodné do 120 °C

- Nerezová ocel: Zvládne až 200 °C

- Vyhněte se nylonu: Měkne při teplotě nad 100 °C

Výkon při nízkých teplotách

Výzvy spojené s chladným počasím:

- Nylon: Křehne při teplotách pod -20 °C

- Mosazné: Zachovává si vlastnosti až do -40 °C

- Nerezová ocel: Nejlepší výkon při nízkých teplotách

Vlhkost a vystavení vlhkosti

Vnitřní aplikace (RH <60%)

- Nylon: Výborná volba

- Mosazné: Standardní povrchová úprava je přijatelná

- Optimalizace nákladů: Přednostně nylon

Venkovní aplikace (RH >80%)

- Nerezová ocel: Nejlepší dlouhodobý výkon

- Mosazné: Vyžaduje ochranný nátěr

- Nylon: Pouze UV stabilizované druhy

V Hassanově pobřežní rafinerii se vyskytuje 95% vlhkost a slaná mlha. Doporučili jsme vývodky z nerezové oceli 316L, které již čtyři roky fungují bezchybně bez jakýchkoli známek koroze.

Posouzení chemického prostředí

Mírná expozice chemickým látkám

Běžné průmyslové chemikálie:

- Hydraulické oleje: Vhodný nylon nebo mosaz

- Řezné kapaliny: Doporučená mosaz

- Obecná rozpouštědla: Zkontrolujte tabulky kompatibility

Agresivní chemické prostředí

Drsná expozice chemickým látkám vyžaduje:

- Kyseliny: Minimálně 316L nerezová ocel

- Caustics: Mohou být zapotřebí specializované slitiny

- Rozpouštědla: K dispozici jsou varianty s teflonovou vložkou

Vystavení UV záření a povětrnostním vlivům

Vnitřní aplikace

- Standardní nylon: Dostatečná ochrana

- Přírodní mosaz: Žádné obavy z UV záření

- Nákladově efektivní: Základní materiály jsou dostačující

Venkovní instalace

- UV stabilizovaný nylon: Přísada sazí

- Eloxovaný hliník: Vynikající odolnost proti UV záření

- Nerezová ocel: Žádná degradace vlivem UV záření

Faktory mechanického namáhání

Odolnost proti vibracím

Prostředí s vysokými vibracemi vyžaduje:

- Kovová konstrukce: Mosaz nebo nerezová ocel

- Správná instalace: Úleva od kmene je nezbytná

- Pravidelná kontrola: Sledování uvolnění

Odolnost proti nárazu

Aplikace s potenciálním dopadem:

- Nylon: Dobrá absorpce nárazů

- Vyhněte se křehkým materiálům: Při nízkých teplotách

- Ochranné kryty: Zvažte další ochranu

Které materiály mají nejlepší chemickou odolnost?

Chemická kompatibilita zabraňuje nebezpečným poruchám a zajišťuje bezpečný provoz ve zpracovatelském průmyslu.

Nerezová ocel 316L poskytuje vynikající odolnost vůči kyselinám a chloridům, zatímco specializované plasty jako PTFE nabízejí univerzální chemickou kompatibilitu. Před výběrem vždy ověřte konkrétní chemickou kompatibilitu.

Srovnání chemické odolnosti

| Chemický typ | Nylon (PA66) | Mosazné | 316L SS | PTFE |

|---|---|---|---|---|

| Kyseliny (zředěné) | Špatný | Spravedlivé | Vynikající | Vynikající |

| Kyseliny (koncentrované) | Špatný | Špatný | Dobrý | Vynikající |

| Caustics | Spravedlivé | Špatný | Dobrý | Vynikající |

| Rozpouštědla | Dobrý | Spravedlivé | Vynikající | Vynikající |

| Oleje/paliva | Vynikající | Dobrý | Vynikající | Vynikající |

| Slaná voda | Dobrý | Špatný | Vynikající | Vynikající |

Specifické chemické výzvy

Ropný průmysl

Běžné chemické látky a doporučené materiály:

- Surová ropa: Nylon nebo nerezová ocel

- Rafinované produkty: Mosaz nebo nerezová ocel

- Prostředí s H2S: 316L nerezové minimum

- Vstřikování mořské vody: Super duplexní nerez

Chemické zpracování

Agresivní prostředí vyžaduje:

- Koncentrované kyseliny: vývodky s teflonovou vložkou

- Žíravé roztoky: Hastelloy nebo Inconel

- Smíšené chemikálie: Univerzální odolné materiály

- Vysoká čistota: Elektricky leštěná nerezová ocel

Mechanismy degradace materiálu

Korozní praskání pod napětím4

Strategie prevence:

- Výběr materiálu: Vhodné třídy slitin

- Úleva od stresu: Správné techniky instalace

- Kontrola životního prostředí: Minimalizujte expozici chloridům

Galvanická koroze5

Při míchání materiálů:

- Kompatibilita: Použijte grafy galvanických řad

- Izolace: Izolační podložky nebo nátěry

- Obětní ochrana: případně zinkové anody

Potravinářský závod David přešel z mosazných vývodek na vývodky z nerezové oceli 316L poté, co dezinfekční chemikálie způsobily předčasnou korozi. Modernizace odstranila nutnost měsíčních výměn a zlepšila soulad s předpisy o bezpečnosti potravin.

Testování a ověřování

Laboratorní testování

Provádíme komplexní testování:

- Zkoušky ponořením: Dlouhodobá expozice chemickým látkám

- Zátěžové testování: Kombinované mechanické a chemické namáhání

- Zrychlené stárnutí: Vystavení zvýšené teplotě

- Ověření kompatibility: Chemikálie specifické pro zákazníka

Sledování výkonu v terénu

Ověřování v reálném světě zahrnuje:

- Instalační dokumentace: Výchozí podmínky

- Pravidelné kontroly: Vizuální a rozměrové kontroly

- Sledování výkonu: Údaje o životnosti

- Analýza selhání: Vyšetřování kořenových příčin

Zdroje o chemické kompatibilitě

Referenční materiály

Mezi základní zdroje patří:

- Grafy kompatibility: Materiál vs. chemické matrice

- Technické listy: Podrobné specifikace

- Průvodci aplikacemi: Doporučení pro konkrétní odvětví

- Odborné konzultace: Přímá technická podpora

Jaké jsou kompromisy mezi náklady a výkonem různých materiálů?

Pochopení celkových nákladů na vlastnictví pomáhá optimalizovat výběr materiálu pro dosažení maximální hodnoty po celou dobu životnosti výrobku.

Počáteční náklady na materiál představují pouze 20-30% celkových nákladů na vlastnictví. Při porovnávání materiálů pro dosažení optimální hodnoty zohledněte náklady na instalaci, údržbu, četnost výměn a prostoje.

Analýza celkových nákladů na vlastnictví

Srovnání počátečních pořizovacích nákladů

Relativní ceny (Nylon = 1,0):

- Nylon (PA66): 1,0x základní náklady

- Mosazné: 2,5-3,0x náklady na nylon

- Nerezová ocel 316L: 4,0-5,0x náklady na nylon

- Specializované slitiny: 8,0-15,0x náklady na nylon

Očekávaná životnost

Typické intervaly výměny:

- Nylon: 3-5 let (vnitřní), 2-3 roky (venkovní)

- Mosazné: 8-12 let při správné údržbě

- Nerezová ocel: 15-20 let ve většině prostředí

- Specializované materiály: 20+ let v extrémních podmínkách

Skryté nákladové faktory

Náklady na instalaci

Úvahy o specifických materiálech:

- Nylon: Lehký, snadná manipulace

- Mosazné: Standardní nářadí, střední hmotnost

- Nerezová ocel: Těžké nářadí, vyšší pracnost

- Sloučeniny vláken: Specifické požadavky na materiál

Požadavky na údržbu

Průběžné potřeby služeb:

- Nylon: Minimální údržba, UV kontrola

- Mosazné: Pravidelné kontroly koroze

- Nerezová ocel: Minimální nároky na údržbu

- Výměna těsnění: Kompatibilita materiálů je kritická

Analýza Hassanovy rafinerie ukázala, že ačkoli nerezové vývodky stály zpočátku 5x více, přinesly 60% nižší celkové náklady za 10 let díky eliminaci výměn a snížení údržby 😉.

Metriky hodnoty výkonu

Faktory spolehlivosti

Klíčové ukazatele výkonnosti:

- Střední doba mezi poruchami: Údaje o životnosti

- Analýza způsobů selhání: Předvídatelné vs. náhodné selhání

- Bezpečnostní důsledky: Důsledek selhání

- Požadavky na dostupnost: Kritičnost provozuschopnosti

Výkonnost v oblasti životního prostředí

Úvahy o udržitelnosti:

- Recyklovatelnost materiálu: Likvidace po skončení životnosti

- Dopad na výrobu: Uhlíková stopa

- Doprava: Hmotnost a efektivita balení

- Posouzení životního cyklu: Analýza od kolébky do hrobu

Strategie optimalizace nákladů

Segmentace aplikací

Optimalizace podle kritičnosti:

- Kritické aplikace: Prémiové materiály oprávněné

- Standardní aplikace: Vyvážený poměr nákladů a výkonu

- Nekritické aplikace: Výběr optimalizovaný z hlediska nákladů

- Výhody standardizace: Snížení zásob

Úvahy o objemu

Dopady na množství:

- Velké množství: Materiálové náklady se stávají dominantními

- Malá množství: Náklady na práci jsou významnější

- Smíšené objednávky: Výhody standardizace

- Dlouhodobé dohody: Výhody cenové stability

Rámec pro výpočet návratnosti investic

Složky nákladů

Zahrňte všechny faktory:

- Prvotní nákup: Náklady na materiál a dopravu

- Instalace: Nároky na pracovní sílu a nářadí

- Operace: Náklady na energii a monitorování

- Údržba: Náklady na inspekce a servis

- Náhrada: Budoucí náklady na materiál a práci

- Prostoje: Ocenění výrobních ztrát

Analýza návratnosti

Ve výrobním závodě společnosti David byla při přechodu z nylonových na mosazné vývodky v aplikacích s vysokými vibracemi vypočtena 18měsíční návratnost, a to i přes 3x vyšší počáteční náklady.

Přístup založený na rozhodovací matici

Vážené bodování

Váha důležitosti faktoru:

- Náklady: 25% hmotnost

- Spolehlivost: Hmotnost 30%

- Vhodnost pro životní prostředí: 25% hmotnost

- Požadavky na údržbu: 20% hmotnost

Analýza citlivosti

Testovací předpoklady:

- Změny životnosti: Dopad na návratnost investic

- Eskalace nákladů: Budoucí změny cen

- Zhoršení výkonu: Účinky stárnutí

- Technologické změny: Alternativní řešení

Závěr

Úspěšný výběr materiálu kabelových vývodek vyžaduje vyvážení počátečních nákladů, vhodnosti pro životní prostředí, chemické kompatibility a celkových nákladů na vlastnictví pro dosažení optimální dlouhodobé hodnoty.

Časté dotazy k materiálům kabelových vývodek

Otázka: Jaký je nejlepší materiál pro venkovní aplikace s cyklickým střídáním teplot?

A: Nerezová ocel 316L nabízí nejlepší vlastnosti pro venkovní teplotní cykly, poskytuje vynikající odolnost proti korozi a tepelnou stabilitu od -40 °C do +200 °C bez degradace.

Otázka: Mohou nylonové kabelové vývodky zpracovávat ropné produkty?

A: Ano, nylon PA66 poskytuje vynikající odolnost vůči olejům, palivům a většině ropných produktů. Ověřte si však kompatibilitu s konkrétními chemikáliemi a zvažte teplotní limity.

Otázka: Jak poznám, zda mosazné kabelové vývodky potřebují ochranný nátěr?

A: Mosaz vyžaduje ochranný nátěr v mořském prostředí, při vysoké vlhkosti (>80% RH) nebo při působení chemických látek. Přírodní mosaz je vhodná pouze pro suché, vnitřní aplikace.

Otázka: Jaký je cenový rozdíl mezi nerezovou ocelí 304 a 316L?

A: Nerezová ocel 316L stojí přibližně o 20-30% více než 304, ale poskytuje vynikající odolnost vůči chloridům, která je nezbytná pro námořní a chemické aplikace.

Otázka: Jak dlouho obvykle vydrží různé materiály kabelových vývodek?

A: Životnost se liší podle prostředí: nylon 3-5 let, mosaz 8-12 let, nerezová ocel 15-20 let. Drsné podmínky tyto lhůty výrazně zkracují.

-

Prostudujte si normu UL 94 pro hořlavost plastů a pochopte, co znamená označení V-2. ↩

-

Prozkoumejte proces galvanického pokovování kovových dílů niklem za účelem zvýšení odolnosti proti korozi a opotřebení. ↩

-

Seznamte se s vlastnostmi a použitím superduplexních nerezových ocelí a jejich vynikající odolností proti korozi. ↩

-

Porozumět mechanismu vzniku korozního praskání pod napětím (SCC) a podmínkám, které ho u kovů způsobují. ↩

-

Podívejte se na příručku o tom, jak dochází ke galvanické korozi mezi různorodými kovy, a naučte se, jak jí předcházet. ↩