Изборът на неправилен метод за валидиране на вентилационната пробка може да ви струва хиляди левове в резултат на повредено оборудване и проблеми с регулаторното съответствие. Много инженери разчитат единствено на IP рейтингите, без да разбират техните ограничения, което води до катастрофални повреди в реални приложения.

Тестването чрез потапяне осигурява пряко валидиране на работата на вентилационната пробка при реални условия на работа, докато Класификация IP1 предлагат стандартизирани критерии за сравнение. Ефективното валидиране на вентилационната пробка изисква както съответствие с IP-класификацията, така и специфично за приложението изпитване за потапяне, за да се гарантира надеждна работа в тежки среди, където проникването на влага може да доведе до повреда на оборудването.

Само през миналия месец работих с Ахмед, ръководител на проект в завод за обезсоляване в Дубай, който преживя множество повреди на вентилационната тапа, въпреки че използваше компоненти с клас IP67. Стандартните IP тестове не отчитаха излагането на вода с висока соленост и цикличното налягане, които изискваше неговото приложение. Разработихме персонализиран протокол за изпитване чрез потапяне, който разкри истинските ограничения на производителността и му помогна да избере правилното решение. 😤

Съдържание

- Какво е IP рейтинг и как се прилага за вентилационни тапи?

- Защо изпитването чрез потапяне е от решаващо значение за валидирането на вентилационната тапа?

- Как да разработите ефективни протоколи за изпитване чрез потапяне?

- Какви са основните разлики между IP тестването и реалната работа?

- Как да комбинирате двата метода за оптимално валидиране?

- Често задавани въпроси относно изпитването и валидирането на вентилационни тапи

Какво е IP рейтинг и как се прилага за вентилационни тапи?

Разбирането на IP-класификацията е от основно значение за избора на подходящи вентилационни свещи, но много инженери не разбират напълно какво всъщност проверяват тези класове и какви са практическите им ограничения в реалните приложения.

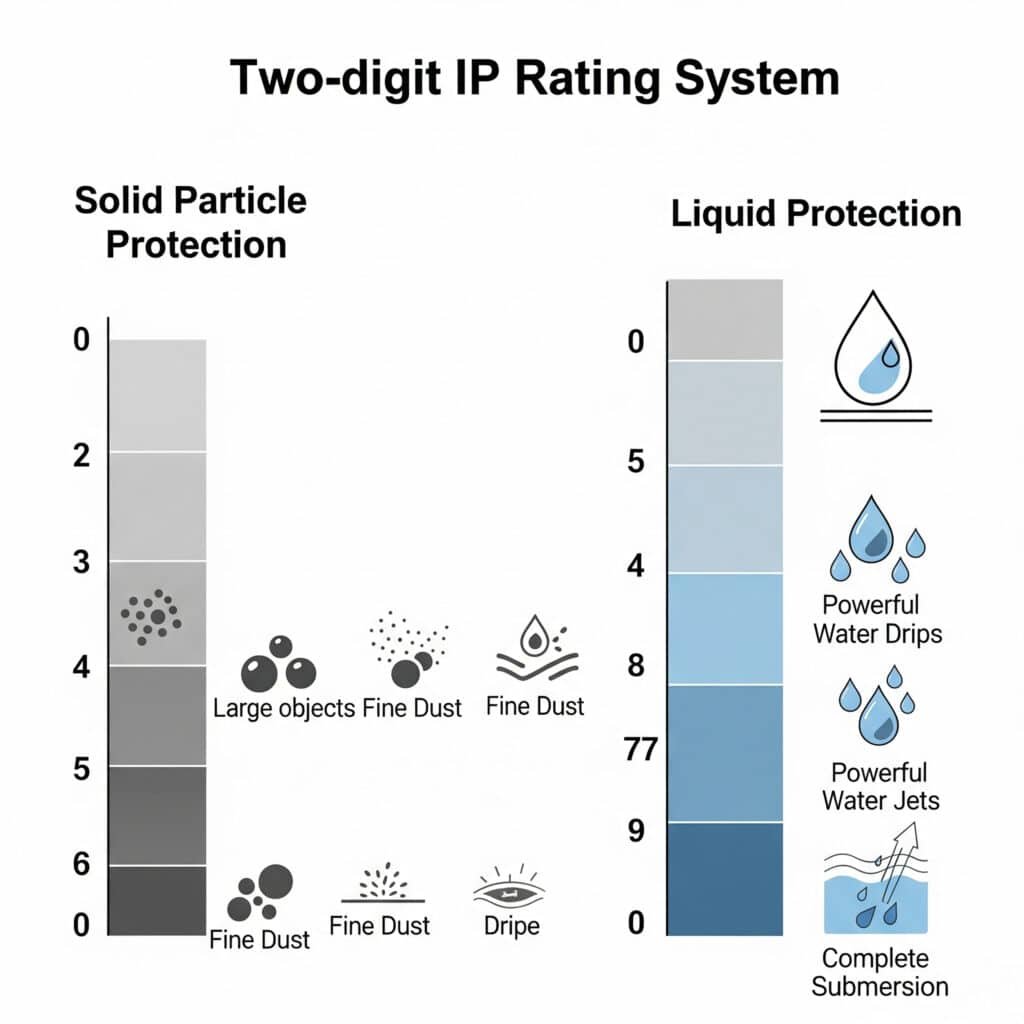

Класификацията IP за вентилационни тапи определя нивата на защита срещу твърди частици (първа цифра) и проникване на вода (втора цифра) при стандартизирани условия на изпитване. Вентилационните тапи IP65 издържат на водни струи от всяка посока, а IP67 издържат на временно потапяне на дълбочина до 1 метър за 30 минути, но тези тестове не отчитат цикличното изменение на налягането, температурните колебания или излагането на химикали.

Структура и стандарти за оценка на IP

Първа цифра - Защита от твърди частици: Първата цифра варира от 0 до 6, като 6 означава прахонепроницаема защита. За вентилационните тапи това е от решаващо значение, тъй като проникването на прах може да запуши микропореста мембрана2 и компрометират дишането. Повечето приложения на открито изискват степен на защита IP6X, за да се предотврати замърсяване.

Втора цифра - Защита от вода: Втората цифра варира от 0 до 8 и определя нивата на защита от проникване на вода. IP65 предпазва от водни струи (12,5 л/мин от разстояние 3 м), IP66 се справя с мощни водни струи (100 л/мин), IP67 издържа на временно потапяне (15 см-1 м за 30 минути), а IP68 позволява продължително потапяне при определени от производителя условия.

Стандартни условия на изпитване: Тестването на IP се извършва в контролирани лабораторни условия при стайна температура (обикновено 15-35°C) с прясна вода. Тестовете не включват циклично изменение на налягането, екстремни температури, излагане на химикали или дългосрочни ефекти на стареене, които се проявяват в реалните приложения.

Ограничения на стандартното изпитване на ИС

Статични и динамични условия: IP тестовете оценяват статичната водоустойчивост, но не симулират динамичните промени в налягането, които вентилационните тапи изпитват по време на температурните цикли. Реалните приложения създават положителни и отрицателни разлики в налягането, които могат да прокарат вода през уплътненията, които преминават статичните IP тестове.

Химическа съвместимост: При стандартното IP тестване се използва чиста вода, а не солена вода, химикали или замърсени течности, с които вентилационните свещи се сблъскват в морските приложения, приложенията за химическа обработка или отпадъчните води. Тези агресивни среди могат да разрушат уплътнителните материали и да влошат защитата с течение на времето.

Ефекти на температурата: Тестването на IP при стайна температура не разкрива как се държат уплътнителните материали при екстремни температури. Каучуковите уплътнения могат да се втвърдят при ниски температури или да омекнат при високи температури, което се отразява на способността им за уплътняване и потенциално позволява проникването на вода.

Специфични за приложението изисквания

Различните индустрии изискват различни подходи за тълкуване на оценката за интелектуална собственост. Морските приложения се нуждаят от минимум IP67 поради пръските на вълните и временното потапяне, докато химическата обработка може да изисква IP68 със специално изпитване за химическа устойчивост. При соларните инсталации обикновено се използват вентилационни тапи IP65, но в райони, застрашени от наводнения, може да са необходими по-високи рейтинги.

Защо изпитването чрез потапяне е от решаващо значение за валидирането на вентилационната тапа?

Тестването чрез потапяне разкрива характеристики на работа в реалния свят, които стандартното IP тестване не може да обхване, което го прави изключително важно за критични приложения, при които повредата на вентилационната тапа може да доведе до повреда на оборудването или опасност за безопасността.

Тестването чрез потапяне е от решаващо значение, тъй като то симулира действителните условия на работа, включително циклично изменение на налягането, температурни промени, излагане на химикали и удължена продължителност, които стандартното IP тестване не покрива. Това изпитване разкрива деградацията на мембраната, стареенето на уплътнението и промените в работата с течение на времето, които могат да доведат до катастрофални повреди в реалните приложения.

Симулация на реални условия

Ефекти от цикличното налягане: Потапянето може да включва циклично изменение на налягането, което имитира ежедневните температурни промени във външните корпуси. Това показва дали вентилационните тапи запазват целостта на уплътнението си, когато са подложени на многократни цикли на разширяване и свиване, които натоварват уплътнителните интерфейси.

Тестване с удължена продължителност: Въпреки че тестовете по IP67 продължават само 30 минути, реалните приложения могат да изискват устойчивост на потапяне в продължение на часове или дни по време на наводнения. Продължителното изпитване за потапяне разкрива дали уплътнителните материали запазват свойствата си при продължителни периоди на излагане.

Валидиране на химическата съвместимост: Персонализираното изпитване с потапяне, при което се използват реални технологични течности или замърсители от околната среда, разкрива проблеми с химическата съвместимост, които стандартното изпитване на IP на водна основа не може да открие. Това е от решаващо значение за приложенията за химическа обработка, морските и отпадъчните води.

Откриване на влошаване на производителността

Стареене на мембраните: Продължителното изпитване с потапяне разкрива как микропорестите мембрани се разрушават с течение на времето, когато са изложени на влага, химикали и температурни цикли. Това помага да се предвиди експлоатационният живот и интервалите за подмяна за критични приложения.

Промени в материалите на пломбата: Тестването чрез потапяне показва как О-пръстените и уплътненията реагират на продължително излагане на определени химикали или условия на околната среда. Някои материали могат да набъбнат, да се свият или да загубят еластичността си, което да влоши ефективността на уплътнението.

Поддръжка на дишането: За разлика от IP изпитването, при което се проверява само проникването на вода, при изпитването с потапяне може да се проследи дали вентилационните тапи запазват дишането си през целия период на излагане. Загубата на дишане води до нарушаване на основната цел на вентилационната тапа.

Анализ на режима на отказ

Наскоро работих с Дженифър, инженер по надеждността в офшорен вятърен парк в Шотландия, която се нуждаеше от вентилационни тапи за шкафовете за управление на турбините, изложени на солена мъгла и периодично потапяне по време на силни бури. Стандартното изпитване IP67 не беше достатъчно, тъй като не отчиташе корозивната солена среда и цикличното изменение на налягането от вибрациите, предизвикани от вятъра.

Разработихме персонализиран протокол за потапяне, използвайки изкуствена морска вода с циклично изменение на налягането на всеки 30 минути в продължение на 72 часа. Това показа, че стандартните гумени уплътнения се разрушават значително, докато нашите морски EPDM уплътнения3 запази целостта си по време на теста. Потапянето я спаси от потенциални повреди, които можеха да струват $50 000 на турбина за ремонт и престой.

Как да разработите ефективни протоколи за изпитване чрез потапяне?

Разработването на ефективни протоколи за изпитване чрез потапяне изисква внимателно разглеждане на действителните условия на работа, режимите на неизправност и критериите за приемане, за да се гарантира, че вентилационните свещи ще работят надеждно в предвидените приложения.

Ефективните протоколи за изпитване чрез потапяне трябва да възпроизвеждат действителните условия на работа, включително химическия състав на флуида, температурните цикли, промените в налягането и продължителността на експозицията. Ключовите елементи включват избор на представителни течности за изпитване, дефиниране на реалистични цикли на налягане, определяне на подходяща продължителност на изпитването и определяне на ясни критерии за преминаване/непреминаване на изпитването въз основа на изискванията за приложение.

Определяне на параметъра на изпитването

Избор на течности: Изберете тестови течности, които отговарят на действителните условия на експозиция. Използвайте изкуствена морска вода за морски приложения, специфични химикали за преработвателната промишленост или замърсена вода за пречистване на отпадъчни води. Химическият състав на флуида оказва значително влияние върху съвместимостта на материалите и скоростта на разграждане.

Температурен профил: Проектиране на температурни цикли, които съответстват на действителните условия на работа. Включете както температури в стационарно състояние, така и условия на термичен шок. За приложения на открито циклирайте между очакваните минимални и максимални температури с подходящи темпове на нарастване.

Циклене под налягане: Включете циклично изменение на налягането, което симулира действителните условия на работа. За приложения в затворени помещения циклично променяйте положителното налягане (отопление) и отрицателното налягане (охлаждане) с честота, която съответства на дневните температурни колебания.

Продължителност и критерии за приемане

Избор на продължителност на теста: Базирайте продължителността на теста на изискванията на приложението и ускорено стареене4 принципи. За критични приложения помислете за тестване в продължение на над 1000 часа с периодична оценка. За стандартни приложения може да са достатъчни 168-500 часа в зависимост от очаквания експлоатационен живот.

Показатели за ефективност: Определете ясни показатели, включително максимално допустимо проникване на вода, процент на задържане на дишането и критерии за визуална проверка. Установете базови измервания преди изпитването и сравнявайте резултатите на редовни интервали по време на изпитването.

Критерии за преминаване/непреминаване: Определете реалистични критерии за преминаване/непреминаване на теста въз основа на изискванията на приложението. Вземете под внимание фактори като допустима скорост на проникване на влага, приемливо намаляване на дишането и визуални признаци на деградация, които могат да означават предстояща повреда.

Оборудване и процедури за изпитване

Камери за потапяне: Използвайте камери с подходящи размери, с възможност за контрол на температурата, циркулация на течности и циклично изменение на налягането. Уверете се, че камерите могат да поддържат стабилни условия през цялата продължителност на изпитването и да побират множество изпитвани проби.

Системи за наблюдение: Осъществяване на непрекъснат мониторинг на ключови параметри, включително температура, налягане, ниво на флуида и всякакви признаци на проникване на вода. Регистрирането на данни помага да се идентифицират тенденциите и да се съпоставят резултатите с условията на изпитване.

Подготовка на пробата: Подгответе тестови образци в съответствие с действителните процедури за монтаж, включително правилно прилагане на въртящия момент, монтаж на уплътненията и всякаква обработка на повърхността. Изпитвателните образци трябва да представляват производствени единици, а не специално подготвени лабораторни образци.

Какви са основните разлики между IP тестването и реалната работа?

Разбирането на основните разлики между стандартизираните IP тестове и реалните условия на работа помага на инженерите да вземат информирани решения за избора на вентилационни свещи и изискванията за валидиране.

Основните разлики включват продължителност на изпитването (30 минути срещу години експлоатация), условия на околната среда (чиста вода срещу замърсени течности), температурни ефекти (стайна температура срещу екстремни цикли) и условия на налягане (статични срещу динамични цикли). Тези разлики могат да доведат до значителни разлики в характеристиките между спецификациите по IP и реалната надеждност.

Вариации на тестовата среда

Контролирани срещу сурови условия: Тестването на IP се извършва в контролирана лабораторна среда с чиста вода, стабилни температури и минимално замърсяване. Реалните приложения излагат вентилационните тапи на ултравиолетово лъчение, екстремни температури, химическо замърсяване и механични натоварвания, които могат да ускорят деградацията.

Статично срещу динамично натоварване: При IP изпитването се прилага статично водно налягане без циклично изменение на налягането, което се среща в реалните приложения. Ежедневните температурни промени създават разлики в налягането, които натоварват уплътненията и могат да вкарат замърсен въздух или влага в корпусите с течение на времето.

Краткосрочна и дългосрочна експозиция: IP тестването потвърждава краткосрочната производителност (обикновено 30 минути за IP67), докато реалните приложения изискват надеждна работа в продължение на години. Деградацията на материала, стареенето на уплътненията и замърсяването на мембраните се случват за продължителни периоди, които IP тестовете не могат да оценят.

Ограничения при прогнозиране на производителността

Ефекти от стареенето на материала: IP тестовете не отчитат стареенето на материалите, причинено от излагане на UV лъчи, озонови атаки, термични цикли или излагане на химикали, което се случва в реалните приложения. Тези механизми на стареене могат значително да намалят ефективността на уплътнението с течение на времето.

Променливи за инсталиране: При изпитването на ИС се използват идеално монтирани образци при идеални условия, докато при реалните инсталации може да има отклонения в въртящия момент, подравняването на уплътненията, обработката на повърхността или замърсяването, които влияят на работата. Тези променливи в реалния свят могат да компрометират дори правилно оценени по IP компоненти.

Въпроси, свързани със системната интеграция: Тестването на ИС оценява отделни компоненти поотделно, а не като част от цялостни системи, където взаимодействието между компонентите, разликите в топлинното разширение и ефектите на системно ниво могат да повлияят на цялостната производителност.

Таблица за сравнителен анализ

| Фактор | IP тестване | Ефективност в реални условия |

|---|---|---|

| Продължителност на теста | 30 минути (IP67) | Години непрекъсната служба |

| Изпитвателна течност | Чиста вода | Солена вода, химикали, замърсени течности |

| Температура | Стайна температура | -40°C до +85°C с цикличен режим |

| Налягане | Статично потапяне | Динамично циклично налягане |

| Замърсяване | Няма | Прах, химикали, биологичен растеж |

| Излагане на UV лъчи | Няма | Непрекъснато излагане на открито |

| Инсталация | Перфектни лабораторни условия | Променливи за полевия монтаж |

Как да комбинирате двата метода за оптимално валидиране?

Съчетаването на съответствието на IP-класификацията със специфично за приложението потапяне осигурява цялостно валидиране, което гарантира надеждността на вентилационната пробка при взискателни реални приложения.

Оптималното валидиране съчетава спазването на IP-класификацията за проверка на базовите характеристики с персонализирано изпитване чрез потапяне, което отговаря на специфичните условия на приложение. Започнете с подходящи компоненти с IP-класификация, след което валидирайте производителността при действителни условия на работа, включително излагане на химикали, температурни цикли и изисквания за удължена продължителност, специфични за вашето приложение.

Интегрирана стратегия за тестване

Съответствие с базовия IP: Започнете с вентилационни тапи, които отговарят на или надвишават изискваните за вашето приложение степени на защита IP. Това гарантира основни нива на защита и осигурява стандартизирана база за сравнение с други продукти и доставчици.

Специфични за приложението протоколи: Разработване на протоколи за изпитване чрез потапяне, които отговарят на специфичните условия на работа, включително актуални течности, температурни диапазони, циклично налягане и продължителност на излагане. Това разкрива характеристики на работата, които IP тестовете не могат да оценят.

Подход за поетапно тестване: Извършване на поетапно изпитване, започващо с ускорени скринингови тестове за отстраняване на очевидно неподходящи продукти, последвано от разширено изпитване за валидиране на обещаващи кандидати. Този подход оптимизира ресурсите за тестване, като същевременно осигурява задълбочена оценка.

Документация за валидиране

Интегриране на тестови доклади: Комбинирайте документите за IP сертифициране с резултатите от тестовете за потапяне, за да осигурите цялостна документация за експлоатационните характеристики. Включете условията за изпитване, критериите за приемане, обобщение на резултатите и препоръки за конкретни приложения.

Спецификации на изпълнението: Разработване на специфични за приложенията спецификации за експлоатационни характеристики, които включват както изисквания за IP клас, така и критерии за изпитване чрез потапяне. Така се гарантира, че спецификациите за поръчките отговарят на реалните нужди, а не само на стандартизираните оценки.

Квалификация на доставчика: Използвайте резултатите от комбинираното тестване, за да квалифицирате доставчиците и да съставяте списъци с одобрени доставчици. Доставчиците, които могат да осигурят както съответствие с ИС, така и специфично за приложението валидиране, демонстрират по-добри технически възможности и ангажимент за качество.

Насоки за прилагане

Оценка на риска: Извършване на оценка на риска за определяне на подходящите нива на валидиране въз основа на последиците от отказ, тежестта на околната среда и критичността на защитеното оборудване. Приложенията с висок риск оправдават широкообхватно валидиране, докато стандартните приложения могат да изискват само основно съответствие с IP.

Анализ на разходите и ползите: Балансирайте разходите за валидиране спрямо потенциалните разходи за повреда, включително подмяна на оборудването, престой, инциденти, свързани с безопасността, и проблеми, свързани с регулаторното съответствие. Цялостното валидиране често осигурява отлична възвръщаемост на инвестициите за критични приложения.

Непрекъснато подобрение: Използване на данни за експлоатационните характеристики на място за усъвършенстване на протоколите за изпитване и критериите за приемане. Анализът на отказите в реални условия помага да се идентифицират пропуските при тестването и да се подобрят бъдещите процедури за валидиране.

В Bepto разработихме цялостни възможности за тестване, които съчетават IP сертифициране с персонализирани протоколи за изпитване чрез потапяне. Лабораторията ни може да симулира морска среда, излагане на химикали, екстремни температури и продължителни тестове, за да валидира работата на вентилационните свещи за най-взискателните приложения. Този интегриран подход е помогнал на клиентите да избегнат скъпоструващи повреди и да постигнат надеждна дългосрочна работа.

Заключение

Комбинацията от IP-класификация и изпитване чрез потапяне осигурява най-надеждния подход за валидиране на вентилационни тапи. Въпреки че IP-класификациите предлагат стандартизирани критерии за сравнение, те не могат да обхванат сложността на реалните условия на работа, които определят дългосрочната надеждност.

Успешното валидиране на вентилационната тапа изисква да се разберат ограниченията на двата метода за изпитване и те да се прилагат по подходящ начин. Класификацията по IP осигурява основна проверка на базовите характеристики, докато изпитването чрез потапяне разкрива специфичните за приложението характеристики, които определят успеха в реалния свят.

Не разчитайте само на IP-класификацията за критични приложения. Инвестирайте в цялостно валидиране, което включва както стандартизирани тестове, така и специфични за приложението протоколи за потапяне. Разходите за правилното валидиране са минимални в сравнение с потенциалните последици от повреда на вентилационната тапа в сложни среди 😉.

Често задавани въпроси относно изпитването и валидирането на вентилационни тапи

В: Колко време трябва да трае изпитването с потапяне за външни вентилационни тапи?

A: Продължителността на тестовете за потапяне трябва да бъде 168-1000 часа в зависимост от критичността на приложението и очаквания експлоатационен живот. Стандартните приложения на открито обикновено изискват 168-500 часа, докато критичните приложения може да се нуждаят от над 1000 часа с периодична оценка, за да се симулират години на експлоатация.

В: Могат ли вентилационните тапи с клас IP67 да издържат на продължително потапяне?

A: Вентилационните тапи IP67 са предназначени за временно потапяне на дълбочина до 1 метър за 30 минути, а не за продължително потапяне. За приложения с продължително потапяне избирайте вентилационни тапи с клас IP68 и специфицирана от производителя дълбочина и продължителност, които отговарят на вашите изисквания.

В: Какви химикали трябва да се тестват за морските вентилационни свещи?

A: Използвайте изкуствена морска вода (ASTM D1141) или естествена морска вода за морски приложения. Включете излагане на ултравиолетови лъчи и циклично изменение на температурата от -20°C до +70°C, за да симулирате реалистични морски условия. Продължителността на изпитването трябва да бъде минимум 500 часа за морски приложения.

В: Как да разбера дали моята вентилационна тапа не е издържала теста за потапяне?

A: Индикаторите за неизправност включват видимо проникване на вода, загуба на дишаемост >50%, обезцветяване или повреда на мембраната, подуване или напукване на уплътнението и влошаване на състоянието на корпуса. Създайте ясни критерии за преминаване/непреминаване преди изпитването въз основа на изискванията на вашето приложение и приемливите нива на изпълнение.

В: Трябва ли да тествам вентилационните тапи поотделно или като част от цялостни системи за заграждения?

A: Тествайте както поотделно за валидиране на компоненти, така и като част от цялостни системи за проверка на интеграцията. Индивидуалното тестване валидира производителността на компонента, докато системното тестване разкрива взаимодействията, ефектите от топлинното разширение и променливите при инсталиране, които влияят на реалната производителност.

-

Вижте подробна таблица, в която се обяснява системата за степен на защита от проникване (IP) и какво означават цифрите за устойчивост на прах и вода. ↩

-

Научете повече за науката за микропорестите мембрани и как те пропускат газ, като същевременно блокират течности. ↩

-

Разгледайте свойствата на материала на каучука EPDM (етилен-пропилен-диен-мономер) - еластомер, известен с отличната си устойчивост на атмосферни влияния, озон и пара. ↩

-

Разберете концепцията за ускорено стареене - процес, използван за оценка на продължителността на живота на даден продукт чрез подлагането му на повишени условия на стрес. ↩