Въведение

Повредите на материалите в кабелните уплътнения често се дължат не на постепенно износване, а на внезапни повреди от удар или недостатъчна твърдост, водещи до деформация при натоварване. Тези механични повреди могат да застрашат Класификация IP1, създават рискове за безопасността и водят до скъпоструващи престои, които биха могли да бъдат предотвратени с правилен подбор на материали.

Кабелните уплътнители от неръждаема стомана 316L демонстрират по-висока твърдост (HRC 25-30) и устойчивост на удар (120-150 J/m) в сравнение с месинг (HRB 60-80, 80-100 J/m) и найлонови материали (HRD 75-85, 25-35 J/m), което ги прави изключително важни за индустриални приложения с високо натоварване, където механичната издръжливост е от решаващо значение.

След десетилетие работа с клиенти от различни индустрии разбрах, че разбирането на твърдостта и устойчивостта на удар не е само въпрос на технически спецификации - то е свързано с предотвратяването на катастрофални повреди, които могат да спрат цели производствени линии и да застрашат безопасността на работниците.

Съдържание

- Какво всъщност измерват тестовете на Рокуел и Изод в кабелните втулки?

- Как се сравняват различните материали при изпитване на твърдост?

- Кои материали за кабелни уплътнители се отличават с устойчивост на удар?

- Как условията в реалния свят влияят на характеристиките на материалите?

- Какви стандарти за тестване трябва да определите за вашето приложение?

- Често задавани въпроси относно изпитването на твърдост и удар на кабелни жлези

Какво всъщност измерват тестовете на Рокуел и Изод в кабелните втулки?

Разбирането на научните основи на механичните изпитвания ви помага да вземате информирани решения за материалите, от които се изработват кабелните уплътнения.

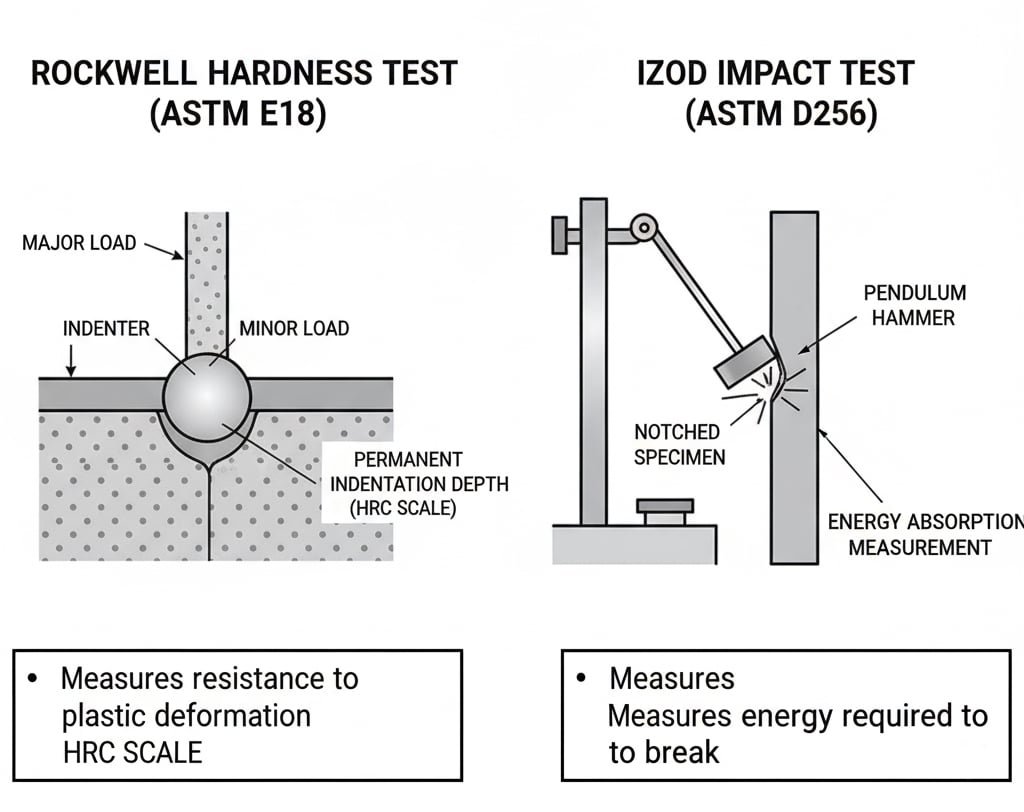

Изпитването за твърдост по Рокуел измерва устойчивостта на материала на постоянни вдлъбнатини при натоварване, а изпитването за удар по Изод оценява абсорбирането на енергия при внезапен удар, като предоставя важни данни за прогнозиране на работата на кабелните уплътнения при механично натоварване и шоково натоварване.

Науката за механичните изпитвания

Тези стандартизирани тестове предоставят количествени данни за поведението на материалите при натоварване:

Изпитване на твърдост по Рокуел (ASTM E182):

- Измерва устойчивост на пластична деформация

- Използва различни скали (HRA, HRB, HRC) в зависимост от вида на материала

- Пряка връзка с износоустойчивостта и дълготрайността

- Критични за резбови компоненти и уплътняващи повърхности

Изпитване за удар на Изод (ASTM D2563):

- Измерва енергията, необходима за счупване на нарязан образец

- Показва здравината и крехкостта на материала

- Предвижда работата при ударно натоварване

- От съществено значение за приложения, изложени на вибрации или удари

В Bepto провеждаме и двата вида тестове на всички наши материали за метални кабелни канали, за да осигурим постоянно качество и предсказуемост на работата на цялата ни продуктова гама.

Методология и стандарти за тестване

Процедура за изпитване по Rockwell:

- Прилагане на малък товар (10 kg)

- Приложение за големи натоварвания (60-150 кг в зависимост от мащаба)

- Премахване на товара и измерване на дълбочината

- Изчисляване на твърдостта въз основа на дълбочината на врязване

Процедура за изпитване Izod:

- Подготовка на образеца със стандартизиран нарез

- Освобождаване на махалото от фиксирана височина

- Измерване на енергията след счупване на образеца

- Изчисляване на якостта на удар в J/m или ft-lb/in

Тези стандартизирани процедури осигуряват възпроизводими резултати, които могат да бъдат сравнявани при различни доставчици и материали.

Как се сравняват различните материали при изпитване на твърдост?

Твърдостта на материала оказва пряко влияние върху издръжливостта и експлоатационния живот на кабелните уплътнения в приложения с високи изисквания.

Неръждаемата стомана 316L постига стойности на твърдост HRC 25-30, като значително превъзхожда месинга с HRB 60-80 и найлона с HRD 75-85, осигурявайки изключителна устойчивост на повреди на резбата, износване и деформация при монтажния въртящ момент и експлоатационните натоварвания.

Изчерпателно сравнение на твърдостта

Миналата година работих с Робърт, мениджър по поддръжката в завод за преработка на стомана в Бирмингам, Великобритания. В предприятието му често се случваха повреди на кабелните уплътнения поради суровата индустриална среда с вибрации от тежки машини и случайни удари от оборудване за обработка на материали.

Твърдост на материала Производителност:

| Материал | Скала за твърдост | Типичен обхват | Приложения |

|---|---|---|---|

| Неръждаема стомана 316L | HRC | 25-30 | Тежка промишленост, морски транспорт |

| Неръждаема стомана 304 | HRC | 20-25 | Обща промишленост |

| Месинг CW617N | HRB | 60-80 | Стандартни приложения |

| Алуминий 6061-T6 | HRB | 95-105 | Леки приложения |

| Найлон PA66 | HRD | 75-85 | Изисквания за неметални материали |

Влияние на твърдостта върху производителността:

- Интегритет на нишката: По-голямата твърдост предотвратява изтриването на резбата по време на монтажа

- Устойчивост на износване: По-твърдите материали запазват стабилността на размерите си по-дълго

- Устойчивост на деформация: Предотвратява смачкване при силите на притискане на кабела

- Качество на повърхността: Поддържа гладки уплътнителни повърхности с течение на времето

Заводът на Робърт премина към нашите кабелни втулки от неръждаема стомана 316L, след като видя данните от теста за твърдост. Подобрената издръжливост намали честотата на поддръжката им с 60% и елиминира неочакваните повреди.

Влияние на термичната обработка върху твърдостта

Неръждаема стомана Топлинна обработка:

- Отгряване с разтвор: HRC 15-20 (по-мека, по-еластична)

- Студена обработка: HRC 25-35 (по-твърда, по-силна)

- Втвърдяване при утаяване: HRC 35-45 (специализирани класове)

Закаляване на месинг:

- Отгрято състояние: HRB 40-60

- Студена работа: HRB 60-80

- Максимално втвърдяване при работа: HRB 80-95

Производственият ни процес в Bepto включва контролирана термична обработка за оптимизиране на баланса между твърдост и издръжливост за всяко приложение.

Кои материали за кабелни уплътнители се отличават с устойчивост на удар?

Устойчивостта на удари определя доколко кабелните втулки издържат на внезапни механични удари и вибрационно натоварване.

Неръждаемата стомана 316L демонстрира изключителна устойчивост на удар от 120-150 J/m, в сравнение с месинг с 80-100 J/m и найлон с 25-35 J/m, което я прави предпочитан избор за приложения с ударно натоварване, вибрации или потенциални повреди от удар при дейности по поддръжка.

Анализ на ефективността на въздействието

Разбирането на устойчивостта на удари помага да се предвиди реалната работа:

Предимства на неръждаемата стомана:

- Висока абсорбция на енергия преди повреда

- Режимът на пластично разрушаване предотвратява катастрофалното разрушаване

- Запазва свойствата си в различни температурни диапазони

- Отлична устойчивост на умора при циклично натоварване

Сравнение на въздействието на материалите:

| Материал | Сила на удара (J/m) | Режим на счупване | Температурна чувствителност |

|---|---|---|---|

| SS 316L | 120-150 | Ductile | Нисък |

| SS 304 | 100-130 | Ductile | Нисък |

| Месинг | 80-100 | Смесени | Умерен |

| Алуминий | 60-80 | Ductile | Умерен |

| Найлон PA66 | 25-35 | Крехък | Висока |

Сценарии за въздействие в реалния свят

Спомням си как работих с Юки, който управлява завод за производство на полупроводници в Осака, Япония. Нейната среда на чисти помещения изискваше кабелни втулки, които да издържат на случайни удари от автоматизирано оборудване, като същевременно поддържат контрол на замърсяването.

Общи източници на въздействие:

- Капки на инструменти за поддръжка

- Вибрации и удари на оборудването

- Напрежение от топлинно разширение

- Повреда при работа с инсталацията

- Сеизмична активност в някои региони

Устойчивост на удар Предимства:

- Предотвратява появата и разпространението на пукнатини

- Поддържа целостта на IP рейтинга

- Намалява риска от катастрофална повреда

- Удължава експлоатационния живот при динамично натоварване

Предприятието на Юки избра нашите кабелни втулки от неръждаема стомана специално заради тяхната изключителна устойчивост на удар, което се оказа решаващо по време на леко земетресение, което повреди няколко други компонента, но остави нашите кабелни втулки непокътнати.

Как условията в реалния свят влияят на характеристиките на материалите?

Резултатите от лабораторните изпитвания трябва да се тълкуват, като се вземат предвид действителните условия на работа и факторите на околната среда.

Реалната работа съчетава твърдост и устойчивост на удар с фактори на околната среда, като температура, корозия и циклично натоварване, което изисква цялостен избор на материал, отчитащ взаимодействието между механичните свойства и условията на експлоатация през очаквания живот на оборудването.

Въздействие на околната среда върху механичните свойства

Ефекти на температурата:

- Ниските температури увеличават твърдостта, но намаляват устойчивостта на удар

- Високите температури намаляват твърдостта и могат да подобрят издръжливостта.

- Термичният цикъл създава концентрации на напрежение

- Изборът на материал трябва да бъде съобразен с работния температурен диапазон

Въздействие на корозията:

- Повърхностното издълбаване намалява ефективната носеща площ

- Напречно корозионно напукване4 компрометира устойчивостта на удар

- Галваничната корозия засяга разнородни метални съединения

- Правилният избор на материал предотвратява разграждането

Ефекти от цикличното натоварване:

- Умората намалява твърдостта и устойчивостта на удар с течение на времето

- Концентрацията на напрежението ускорява разрушаването

- Правилният дизайн свежда до минимум източниците на напрежение

- Изборът на материали трябва да включва съображения за умора

Стратегии за оптимизиране на производителността

Съображения за проектиране:

- Избягвайте острите ъгли и концентрацията на напрежение

- Определяне на подходящи коефициенти на безопасност

- Вземете предвид изискванията за въртящ момент при инсталиране

- Отчитане на ефектите от топлинното разширение

Критерии за избор на материал:

- Балансиране на изискванията за твърдост и издръжливост

- Съобразяване с екологичната съвместимост

- Оценка на общите разходи за притежание

- Определяне на подходящи стандарти за изпитване

В Bepto предоставяме изчерпателни данни за свойствата на материалите и насоки за приложение, за да ви помогнем да оптимизирате производителността за вашите специфични условия на работа.

Какви стандарти за тестване трябва да определите за вашето приложение?

Правилната спецификация на стандартите за изпитване осигурява постоянно качество и проверка на ефективността.

При закупуване на кабелни втулки посочете ASTM E18 за изпитване на твърдост по Рокуел и ASTM D256 за изпитване на удар по Изод, както и допълнителни стандарти като ISO 6508 и ISO 180 за международни проекти, за да осигурите цялостно характеризиране на материала и гарантиране на качеството.

Основни стандарти за тестване

Стандарти за изпитване на твърдост:

- ASTM E18: Стандартни методи за изпитване на твърдост по Рокуел

- ISO 6508: Метални материали - Изпитване за твърдост по Рокуел

- ASTM E92: Твърдост по Викерс за тънки материали

- ASTM E10: твърдост по Бринел за меки материали

Стандарти за изпитване на въздействието:

- ASTM D256: Ударна якост на пластмасите по метода на Изод

- ASTM E23: Изпитване на удар по Шарпи5 на метали

- ISO 180: Определяне на якостта на удар по метода на Изод

- ISO 148: Методи за изпитване на удар по Шарпи

Изисквания за осигуряване на качеството:

- Калибрирано оборудване за изпитване

- Сертифицирани образци за изпитване

- Планове за статистически извадки

- Документация за проследимост

- Проверка от трета страна, когато се изисква

Най-добри практики за спецификация

За критични приложения:

- Посочете минималните стойности за твърдост и удар

- Изискване за сертифицирани протоколи от изпитвания

- Включете температурно изпитване, ако е приложимо

- Определете изпитване на партида по партида за постигане на последователност

- Изискване за документация за проследяване на материалите

Изисквания към документацията:

- Сертификати за материали с действителни стойности на изпитванията

- Сертификати за калибриране на тестово оборудване

- Данни за статистически контрол на процеса

- Съответствие със съответните индустриални стандарти

Нашата система за качество в Bepto поддържа изчерпателни записи от изпитвания и предоставя подробни сертификати за материалите, за да подкрепи вашите изисквания за качество и регулаторно съответствие.

Заключение

Разбирането на твърдостта и устойчивостта на удар чрез подходящи изпитвания е от решаващо значение за избора на кабелни втулки, които ще работят надеждно в приложения с високи изисквания. Докато твърдостта показва устойчивост на износване и деформация, устойчивостта на удар предсказва оцеляването в условия на ударно натоварване. Неръждаемата стомана 316L последователно превъзхожда другите материали и в двете категории, което я прави предпочитан избор за критични приложения. Ключът е в определянето на подходящи стандарти за изпитване и тълкуването на резултатите в контекста на конкретните условия на работа. В Bepto комбинираме строги тестове с практически опит в областта на приложенията, за да ви помогнем да изберете оптималните материали за кабелни салници за максимална издръжливост и надеждност. Не забравяйте, че инвестирането в подходящо изпитване на материалите днес предотвратява скъпоструващи повреди утре! 😉

Често задавани въпроси относно изпитването на твърдост и удар на кабелни жлези

В: Каква е разликата между изпитването на твърдост по Рокуел и Бринел?

A: Рокуел измерва дълбочината на вдлъбнатината при натоварване, докато Бринел измерва диаметъра на вдлъбнатината, като Рокуел е по-бърз и по-подходящ за производствени изпитвания. Рокуел е предпочитан за кабелни втулки поради бързината и точността му при компоненти с резба.

В: Как се сравняват тестовете за удар на Изод и Шарпи за материалите за кабелни уплътнения?

A: Izod използва натоварване на конзолна греда, докато Charpy използва конфигурация на просто подпряна греда, като Izod е по-разпространен за пластмаси, а Charpy - за метали. И двата метода предоставят ценни данни за здравината, но Charpy често се предпочита за метални кабелни втулки.

В: Може ли изпитването за твърдост да повреди резбите на кабелните уплътнения?

A: Правилно проведеното тестване по Rockwell създава минимални вдлъбнатини, които няма да повлияят на функцията на резбата, но тестването трябва да се извършва върху некритични повърхности. Ние тестваме на определени места, които не застрашават уплътняването или механичните характеристики на кабелния възел.

В: Защо някои материали имат висока твърдост, но ниска устойчивост на удар?

A: Високата твърдост често е свързана с крехкост, което води до компромис между износоустойчивост и здравина. Изборът на материал изисква балансиране на тези свойства въз основа на специфичните изисквания на приложението и условията на натоварване.

В: Колко често трябва да се тестват материалите за кабелни уплътнения за твърдост и устойчивост на удар?

A: Честотата на изпитванията зависи от критичността и обема, но обикновено включва проверка на входящите материали, вземане на проби от контрола на процеса и периодични одити. Критичните приложения могат да изискват тестване "партида по партида", докато стандартните приложения използват планове за статистически извадки.

-

Вижте подробна таблица, в която са обяснени различните степени на защита от проникване (IP) за устойчивост на прах и влага. ↩

-

Прочетете официалното обобщение и обхвата на стандарта ASTM E18 - основен метод за определяне на твърдостта по Рокуел на метални материали. ↩

-

Разберете методологията и значението на стандарта ASTM D256 за измерване на удароустойчивостта на пластмасите. ↩

-

Научете повече за механизма на разрушаване на корозионното напукване под напрежение (SCC) и как то влияе на материалите, подложени на напрежение на опън и корозия. ↩

-

Разгледайте теста за удар на Шарпи - стандартизиран тест с висока скорост на деформация, който определя енергията, погълната от материала по време на разрушаване. ↩