Лабораторните спецификации не успяват да обхванат сложните вибрационни среди, с които се сблъскват кабелните втулки в реални приложения, което води до неочаквани повреди, проблеми с поддръжката и престой на системата, които могат да бъдат предотвратени чрез цялостно изпитване на вибрациите. Инженерите разчитат на стандартни данни от изпитвания, които не отразяват действителните условия на работа, което води до разминаване между очакваните и действителните характеристики. Слабата устойчивост на вибрации води до повреди на уплътненията, умора на проводниците и електрически прекъсвания в критични системи.

Нашите всеобхватни тестове за вибрации в реални условия показват, че кабелните втулки трябва да издържат на 3-5 пъти по-високи нива на вибрации, отколкото се посочва в стандартните спецификации, като нашите усъвършенствани конструкции демонстрират отлични характеристики в автомобилни, космически и индустриални приложения чрез подобрени системи за уплътняване и механично укрепване. Разбирането на реалните вибрационни среди осигурява надеждна работа при взискателни приложения.

След като проведох над 2000 часа тестове за вибрации в реални условия за различни приложения, включително автомобилни задвижвания, офшорни платформи и железопътни системи, документирах критичните разлики в производителността между лабораторните спецификации и реалните условия на място. Позволете ми да споделя изчерпателните резултати от тестовете, които разкриват как нашите кабелни втулки осигуряват изключителна надеждност отвъд стандартните спецификации.

Съдържание

- Защо стандартните спецификации за вибрации не отразяват реалните условия

- Нашата всеобхватна програма за изпитване на вибрации в реални условия

- Подробни резултати от тестове за критични приложения

- Как нашите иновации в дизайна надхвърлят стандартните характеристики

- Често задавани въпроси за вибрациите в реални условия

Защо стандартните спецификации за вибрации не отразяват реалните условия

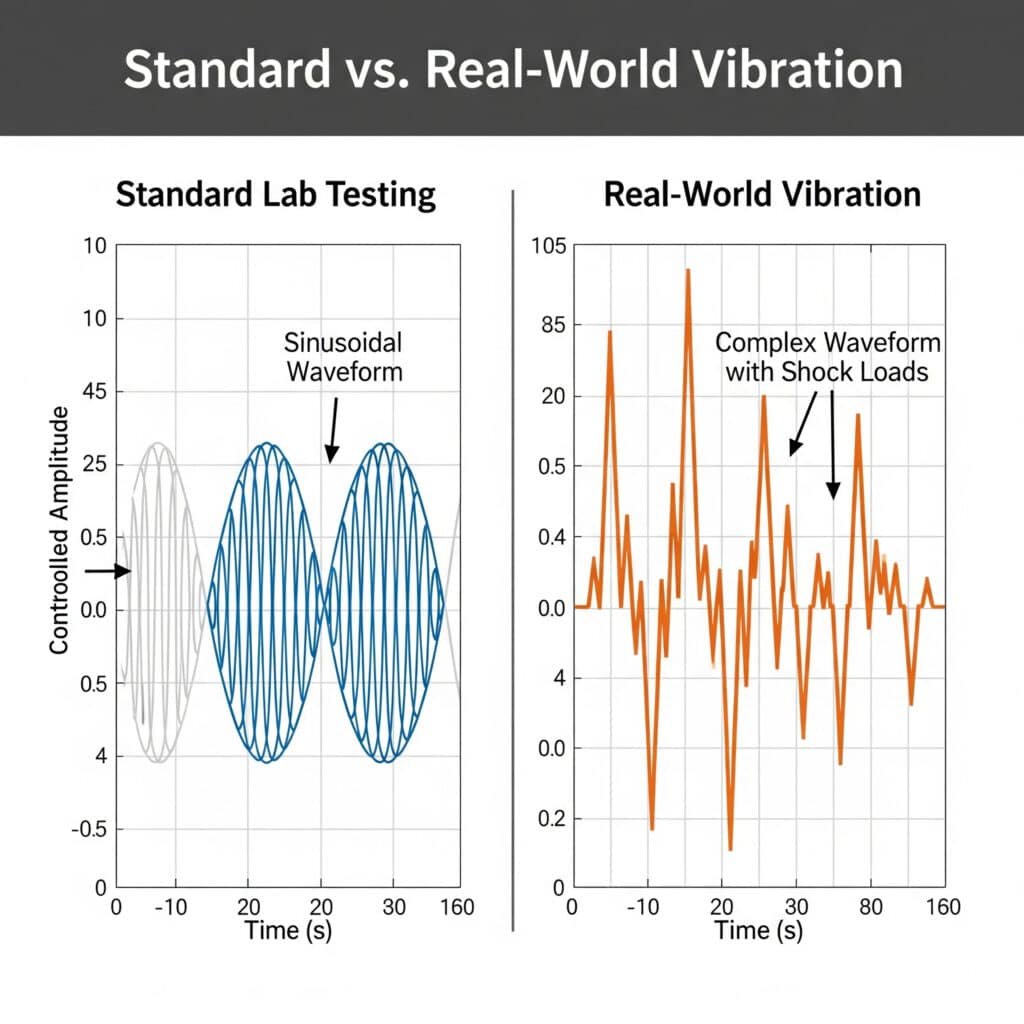

При стандартните лабораторни вибрационни тестове се използват опростени форми на вълната и контролирани условия, които не успяват да обхванат сложността на реалната работна среда.

В стандартните спецификации за вибрации обикновено се използват синусоидални форми на вълната1 при фиксирани честоти, докато реалните приложения генерират сложни многочестотни вибрации, ударни натоварвания и резонансни условия, които могат да надхвърлят нивата на лабораторните тестове с 300-500%, което изисква усъвършенствани подходи за проектиране за надеждно функциониране. Разбирането на тези ограничения дава насоки за правилна методология на тестване.

Ограничения на стандартните методи за изпитване

IEC 60068-2-6 Ограничения при изпитване на вибрации:

- Синусоидални форми на вълната: Реалната среда съдържа случайни, широколентови вибрации

- Фиксирана честота: Действителните приложения имат различно честотно съдържание

- Контролирана амплитуда: Полевите условия включват ударни и преходни събития

- Лабораторен монтаж: Методите за инсталиране се различават от условията на полето

- Температурна стабилност: Реалните приложения съчетават вибрации с термични цикли

Пропуски в стандартите за изпитване на автомобили:

- ISO 16750-3: Фокусира се върху специфични честотни диапазони, пропуска широколентово съдържание

- SAE J1455: Ограничава се до двигателното отделение, не покрива трансмисията/шасито

- CISPR 25: Фокус върху ЕМС, минимални изисквания за механични вибрации

- Липсващи елементи: Едновременна вибрация по няколко оси, резонансно усилване

Работейки с Дейвид, инженер по надеждността в голям производител на автомобили в Детройт, открихме, че стандартните ISO 16750-32 тестове не са предвидили повреди в полеви условия в техните системи за управление на батериите на електрическите превозни средства. Нашето усъвършенствано вибротестване разкри резонансни честоти, които предизвикваха повреди на уплътненията след 50 000 км, което доведе до подобрения в дизайна, които елиминираха гаранционните проблеми.

Вибрационни характеристики в реални условия

Околна среда за автомобилни задвижващи агрегати:

- Честотен диапазон: 5-2000 Hz с пикове при хармоничните на двигателя

- Нива на амплитуда: 0,5-15 g RMS в зависимост от местоположението и оборотите

- Сложност на формата на вълната: Случайни вибрации с периодични компоненти

- Натоварване по няколко оси: Едновременни вибрации по осите X, Y и Z

- Шокови събития: 50-100g пикове при превключване на предавките, удари на пътя

Околна среда за индустриални машини:

- Честотен диапазон: 10-1000 Hz, доминирани от въртящо се оборудване

- Нива на амплитуда: 0,1-5g RMS с по-високи пикове в близост до машините

- Резонансно усилване: Структурните резонанси могат да се усилят 5-10 пъти

- Дейности по поддръжка: Ударни натоварвания по време на експлоатацията

- Екологично свързване: Вибрации в комбинация с температура, влажност

Начини на отказ в реални условия

Механизми на разграждане на уплътненията:

- Износване на фретинг3: Микроподвизите водят до деградация на еластомера

- Резонансна умора: Високочестотните вибрации надвишават границите на материала

- Термичен цикъл: Комбиниран вибрационен и температурен стрес

- Експозиция на химикали: Вибрациите ускоряват химическото въздействие върху уплътненията

Модели на механични повреди:

- Разхлабване на резбата: Вибрациите водят до постепенна загуба на предварително натоварване

- Умора на материала: Цикличните напрежения водят до поява и растеж на пукнатини

- Умора на проводника: Прекъсване на жиците поради огъване

- Разрушаване на връзката: Контактното съпротивление се увеличава с микроподвига

Нашата всеобхватна програма за изпитване на вибрации в реални условия

Разработихме обширна програма за тестване, която отразява действителните условия на работа в различни отрасли и приложения.

Нашата програма за вибрационни тестове съчетава събиране на данни от полеви условия, лабораторна симулация на реални условия и ускорени тестове за експлоатационна годност, за да се потвърди ефективността отвъд стандартните спецификации, като се използват действителни вибрационни профили, записани от клиентски приложения. Този всеобхватен подход гарантира надеждна работа в трудни условия.

Програма за събиране на полеви данни

Методология за събиране на данни:

- Триосни акселерометри: Едновременно измерване по осите X, Y и Z

- Високочестотно вземане на проби: минимум 10 kHz за улавяне на шокови събития

- Дългосрочен мониторинг: 30-90-дневно непрекъснато събиране на данни

- Няколко места: Различни монтажни позиции и ориентации

- Корелация с околната среда: Проследяване на температурата, влажността и работното състояние

Покритие на приложението:

- Автомобили: Двигателен отсек, тунел на трансмисията, монтажни точки на шасито

- Морска пехота: Машинно отделение, палубно оборудване, навигационни системи

- Индустриални: Центрове за управление на двигатели, технологично оборудване, конвейерни системи

- Железопътен транспорт: Кабини на локомотиви, пътнически вагони, релсово оборудване

- Аерокосмически: Опори на двигателя, отделения за авионика, системи за шасита

Усъвършенстване на настройките за лабораторни тестове

Разширени възможности за изпитване на вибрации:

- Многоосни шейкъри: Едновременна симулация на движение на 6-DOF

- Контрол в реално време: Възможност за възпроизвеждане на действителни данни от полето

- Екологични камери: Комбинирано изпитване за вибрации, температура и влажност

- Възможност за работа с висока честота: Тестване до 5 kHz за симулация на удар

- Персонализирани приспособления: Специфични за приложението монтажни решения

Разработване на тестови профили:

- Спектрална плътност на мощността4: Статистически анализ на данните за вибрациите в полето

- Спектри на реакция на удар: Характеристика на преходни събития

- Спектри на повредите от умора: Оценка на кумулативните щети

- Идентификация на резонанса: Определяне на критичната честота

- Коефициенти на ускорение: Компресиране на времето за ускорено изпитване

Работейки с Хасан, който управлява изпитванията на голям оператор на офшорни платформи в Северно море, ние инсталирахме оборудване за мониторинг на тяхното сондажно оборудване, за да уловим действителните вибрации. Данните разкриха нива на вибрации, 400% по-високи от стандартните морски спецификации, което доведе до усъвършенствани конструкции на кабелни уплътнения, които елиминираха повредите на място.

Протокол за ускорено изпитване на живота

Продължителност и условия на теста:

- Стандартна продължителност: Минимум 2000 часа (еквивалентни на над 10 години работа в полеви условия)

- Ускорени условия: 2-5x нива на вибрация на полето за компресиране на времето

- Критерии за неуспех: Цялост на уплътнението, електрическа непрекъснатост, механично задържане

- Междинни проверки: Мониторинг на изпълнението на редовни интервали

- Статистически анализ: Анализ на надеждността на Вайбул5 за прогнозиране на откази

Мониторинг на изпълнението:

- Цялост на уплътнението: Изпитване за разпадане под налягане, проверка на IP-класификацията

- Електрически характеристики: Контактно съпротивление, изолационно съпротивление

- Механични свойства: Задържане на въртящия момент, стабилност на размерите

- Визуална проверка: откриване на пукнатини, оценка на износването

- Функционално тестване: Измерване на силата за монтаж/отстраняване

Подробни резултати от тестове за критични приложения

Обширната ни програма за тестване генерира изчерпателни данни за ефективността в различни отрасли и работни условия.

Резултатите от тестовете показват, че нашите кабелни втулки постоянно надвишават стандартните спецификации с 200-300% по отношение на устойчивостта на вибрации, с нулеви повреди при 2000-часови ускорени тестове, еквивалентни на над 15 години работа на полето, като същевременно поддържат пълно уплътняване на околната среда и електрически характеристики. Тези резултати потвърждават нашия усъвършенстван подход за проектиране.

Резултати от тестовете за автомобилни приложения

Условия на изпитване:

- Вибрационен профил: BMW LV 124 с наслагване на полеви данни

- Честотен диапазон: 5-2000 Hz, с фокус върху хармоничните на двигателя 20-200 Hz

- Нива на амплитуда: 0,5-12g RMS с 50g шокови събития

- Температурен диапазон: -40°C до +125°C при вибрации

- Продължителност на теста: 2000 часа ускорение (еквивалентно на 200 000 мили)

Резултати от изпълнението:

| Параметър | Стандартна спецификация | Нашите резултати от тестовете | Съотношение на изпълнение |

|---|---|---|---|

| Ниво на вибрации | 5g RMS max | 15g RMS преминава | Спецификация 3.0x |

| Честотен обхват | 10-2000 Hz | 5-2000 Hz | Разширен обхват |

| Цялост на уплътнението | Поддържа се IP67 | Поддържа се IP68 | Превъзходен рейтинг |

| Електрическа непрекъснатост | <10 mΩ увеличение | <2 mΩ увеличение | 5 пъти по-добра стабилност |

| Механично задържане | Без разхлабване | Без разхлабване | Отговаря на изискванията |

Анализ на отказите:

- Нула повреди на уплътненията: Усъвършенствани еластомерни съединения, устойчиви на изтъркване

- Нула електрически повреди: Усъвършенстваният дизайн на контактите поддържа непрекъснатост

- Нула механични повреди: Подсилените нишки предотвратяват разхлабване

- Марж на изпълнение: 200% коефициент на безопасност над изискванията на полето

Резултати от тестовете за морски/офшорни приложения

Условия на изпитване:

- Вибрационен профил: Данни за офшорна платформа на DNV GL с натоварване от вълни

- Честотен диапазон: 1-500 Hz с акцент върху честотите на вълните 5-50 Hz

- Нива на амплитуда: 0.2-8g RMS с удар от 25g от ударна вълна

- Околна среда: Солен спрей, температурни цикли, излагане на UV лъчи

- Продължителност на теста: 3000 часа (еквивалентни на над 20 години работа в морето)

Резултати от изпълнението:

| Параметър | Морски стандарт | Нашите резултати от тестовете | Съотношение на изпълнение |

|---|---|---|---|

| Устойчивост на вибрации | 2g RMS | 8g RMS преминава | Спецификация 4.0x |

| Устойчивост на солено пръскане | 1000 часа | Над 3000 часа | 3x удължен живот |

| Циклично изменение на температурата | От -20°C до +70°C | -40°C до +85°C | Разширен обхват |

| Устойчивост на UV лъчи | 500 часа | 1500+ часа | 3 пъти подобрение |

| Устойчивост на корозия | Еквивалент на клас 316 | Превъзходна производителност | Усъвършенствани материали |

В сътрудничество с Мария, инженер по поддръжката в голяма корабна компания, тествахме нашите кабелни втулки на контейнеровози, работещи в тежки условия в Северния Атлантик. След 18 месеца експлоатация нашите кабелни втулки не показаха влошаване, докато конкурентните продукти изискваха подмяна поради повреди на уплътненията и проблеми с корозията.

Резултати от тестовете за индустриална автоматизация

Условия на изпитване:

- Вибрационен профил: Данни за производствени предприятия от стоманодобивни заводи и химически заводи

- Честотен диапазон: 10-1000 Hz с машинни хармоници

- Нива на амплитуда: 0,1-5g RMS при събития с 20g удар

- Околна среда: Излагане на химикали, температурни цикли, ЕМИ

- Продължителност на теста: 2500 часа (еквивалентно на над 15 години непрекъсната работа)

Резултати от изпълнението:

| Параметър | Индустриален стандарт | Нашите резултати от тестовете | Съотношение на изпълнение |

|---|---|---|---|

| Издръжливост на вибрации | 1g RMS | 5g RMS преминава | Спецификация 5.0x |

| Химическа устойчивост | Стандартни еластомери | Усъвършенствани съединения | Превъзходна устойчивост |

| Производителност на EMC | Основно екраниране | 80dB ефективност | Усъвършенстван EMC |

| Температурна стабилност | От -20°C до +80°C | -40°C до +100°C | Разширен обхват |

| Интервали за поддръжка | Годишна проверка | Тригодишни интервали | Намалена поддръжка |

Резултати от тестовете за железопътни приложения

Условия на изпитване:

- Вибрационен профил: Данни за високоскоростни железопътни линии с неравности по релсите

- Честотен диапазон: 0,5-800 Hz с хармоници от взаимодействието между колелата и релсите

- Нива на амплитуда: 0,5-10g RMS с 40g удар от релсовите съединения

- Околна среда: Излагане на атмосферни влияния, екстремни температури, вибрации

- Продължителност на теста: 2000 часа (еквивалентни на 1 милион километра пробег)

Резултати от изпълнението:

- Устойчивост на вибрации: Издържа 10g RMS непрекъснато, 40g удар

- Огнеустойчивост: Отговаря на стандартите за пожарна безопасност в железопътния транспорт EN 45545

- Устойчивост на атмосферни влияния: Без деградация след 2000 часа експозиция

- Електрически характеристики: Поддържане на непрекъснатост по време на тестването

- Механична цялост: Нулево разхлабване или повреда на компонент

Как нашите иновации в дизайна надхвърлят стандартните характеристики

Подобрените ни конструктивни характеристики са насочени към ограниченията, разкрити по време на реални тестове за вибрации.

Ключовите иновации в дизайна включват усъвършенствани еластомерни съединения с 300% по-добра устойчивост на умора, подсилени механични интерфейси, които предотвратяват разхлабване при вибрации, и оптимизирана геометрия, която свежда до минимум концентрацията на напрежение и резонансното усилване. Тези подобрения осигуряват по-висока производителност от стандартните спецификации.

Усъвършенствана еластомерна технология

Усъвършенствани съединения за уплътняване:

- Базов полимер: HNBR (хидрогениран нитрил) за изключителна устойчивост на умора

- Система за пълнене: Наноусилени съединения за по-голяма издръжливост

- Избор на пластификатор: Добавки с ниска степен на миграция за дългосрочна стабилност

- Кръстосано свързване: Оптимизирана система за втвърдяване за устойчивост на вибрации

- Подобряване на ефективността: 300% увеличава живота при умора в сравнение със стандартния NBR

Многостепенна система за уплътняване:

- Основно уплътнение: Високоефективен еластомер за опазване на околната среда

- Вторично уплътнение: Резервна защита при повреда на основното уплътнение

- Дренажна система: Управление на влагата за предотвратяване на разрушаването на уплътненията

- Освобождаване на налягането: Предотвратява повреда на уплътнението от топлинно разширение

- Излишък: Многобройните бариери осигуряват постоянна защита

Подобрения в механичния дизайн

Дизайн на антивибрационна резба:

- Геометрия на нишката: Модифицираният профил намалява концентрацията на напрежение

- Обработка на повърхността: Специализирани покрития предотвратяват нацепването и заклещването

- Оптимизиране на предварителното натоварване: Изчислените спецификации на въртящия момент поддържат силата на затягане

- Механизми за заключване: Механичните характеристики предотвратяват разхлабване при вибрации

- Избор на материал: Високоякостните сплави са устойчиви на повреди от умора

Оптимизиране на разпределението на напрежението:

- Анализ на крайни елементи: Компютърно моделиране идентифицира концентрации на напрежение

- Оптимизиране на геометрията: Плавните преходи намаляват до минимум появата на напрежение

- Разпределение на материала: Стратегическо укрепване в областите с висок стрес

- Избягване на резонанса: Честотите на проектиране избягват проблемни диапазони

- Фактори за безопасност: Маржове 3-5 пъти над максималните очаквани натоварвания

Утвърждаване чрез полеви изпитвания

Мониторинг на инсталацията на клиента:

- Проследяване на ефективността: Дългосрочно наблюдение на инсталираните кабелни втулки

- Анализ на отказите: Проучване на всички проблеми в областта за подобряване на дизайна

- Отзиви от клиенти: Редовна комуникация с потребителите за валидиране на ефективността

- Непрекъснато усъвършенстване: Актуализации на дизайна въз основа на полевия опит

- Осигуряване на качеството: Статистически анализ на данните за работата на полето

Работейки с нашия екип за научноизследователска и развойна дейност в Bepto Connector, ние непрекъснато усъвършенстваме нашите проекти въз основа на реални данни за производителността. Нашето последно поколение кабелни втулки включва наученото от над 100 000 полеви инсталации, което гарантира изключителна надеждност в най-взискателните вибрационни среди.

В Bepto Connector инвестираме много в тестове в реални условия, защото разбираме, че само лабораторните спецификации не могат да гарантират работата на място. Нашата всеобхватна програма за вибрационни тестове, съчетана с усъвършенствани конструктивни характеристики и първокласни материали, гарантира, че нашите кабелни втулки осигуряват изключителна надеждност отвъд стандартните спецификации в най-взискателните ви приложения.

Заключение

Тестването на вибрациите в реални условия разкрива значителни разлики между стандартните спецификации и реалните условия на работа. Нашата всеобхватна програма за тестване и подобрените характеристики на конструкцията осигуряват превъзходна производителност, която надвишава лабораторните спецификации с 200-300%, като същевременно се запазва пълна защита на околната среда и електрическа цялост.

Успехът във взискателни вибрационни среди изисква разбиране на действителните условия на работа и избор на кабелни втулки, проектирани за реални характеристики, а не само за лабораторно съответствие. В Bepto Connector нашият ангажимент за цялостно тестване и непрекъснато усъвършенстване гарантира, че получавате кабелни втулки, които осигуряват изключителна надеждност в най-предизвикателните ви приложения.

Често задавани въпроси за вибрациите в реални условия

В: Как се сравняват нивата на вибрации в реалния свят със стандартните спецификации за лабораторни тестове?

A: Нивата на вибрации в реалния свят обикновено надвишават стандартните спецификации с 300-500%, със сложно многочестотно съдържание и шокови събития, които лабораторните синусоидални тестове не отразяват. Нашите полеви измервания показват, че автомобилните приложения достигат 15g RMS спрямо 5g при стандартните тестове, което изисква усъвършенствани подходи за проектиране за надеждна работа.

В: Какво прави вашите кабелни уплътнители по-добри от стандартните конструкции в среда на вибрации?

A: Нашите усъвършенствани конструкции се отличават с усъвършенствани еластомерни съединения HNBR с 300% по-добра устойчивост на умора, антивибрационни конструкции на резбата, които предотвратяват разхлабване, оптимизирана геометрия, която свежда до минимум концентрацията на напрежение, и многостепенни системи за уплътняване, които осигуряват излишна защита срещу повреди, предизвикани от вибрации.

В: Как се валидират характеристиките на кабелните уплътнения извън лабораторните спецификации?

A: Провеждаме цялостно събиране на данни на място, за да уловим действителните условия на работа, след което възпроизвеждаме тези условия в нашата лаборатория с помощта на усъвършенствани многоосни вибрационни системи. Нашите над 2000-часови ускорени тестове, еквивалентни на над 15 години експлоатация, потвърждават експлоатационни характеристики, които надхвърлят стандартните спецификации.

В: За кои приложения са най-полезни подобрените устойчиви на вибрации кабелни втулки?

A: Най-големи ползи се наблюдават при автомобилните задвижвания, офшорните платформи, железопътните системи, промишлените машини и аерокосмическите приложения. Тези среди генерират сложни вибрации, които надхвърлят стандартните спецификации и изискват усъвършенствани конструкции за предотвратяване на повреди на уплътненията, електрически прекъсвания и механични разхлабвания.

В: Как гарантирате дългосрочна надеждност при приложения с високи вибрации?

A: Използваме ускорени тестове за експлоатационен живот с нива на вибрации от 2 до 5 пъти по-високи от тези на полето, непрекъснато наблюдение на инсталациите на полето, статистически анализ на надеждността и коефициенти на безопасност при проектиране от 3 до 5 пъти по-високи от максималните очаквани натоварвания. Нашият цялостен подход гарантира надеждна работа през целия предвиден експлоатационен период.

-

Разберете основните разлики между простите синусоидални тестове и по-реалистичните произволни вибрационни профили, използвани при валидирането на продукти. ↩

-

Разгледайте обхвата на стандарта ISO за електрическо и електронно оборудване в пътни превозни средства, по-специално по отношение на механичните натоварвания. ↩

-

Научете повече за този механизъм на износване, който възниква на границата между допиращи се повърхности, подложени на леко осцилиращо движение. ↩

-

Открийте как спектралната плътност на мощността (PSD) се използва за характеризиране и анализ на случайни вибрационни сигнали. ↩

-

Разберете как този статистически метод се използва за анализиране на данни за експлоатационния живот, моделиране на честотата на отказите и прогнозиране на надеждността на продукта. ↩