Въведение

Стандартните кабелни втулки се повреждат катастрофално при 150°C, превръщайки се в разтопени пластмасови бедствия, които могат да спрат цели производствени линии и да струват милиони за престой. И все пак промишлените приложения рутинно изискват кабелни връзки, които издържат на температури, надвишаващи 300°C - от стоманодобивни заводи и пещи за стъкло до нефтохимически рафинерии и съоръжения за производство на електроенергия. Грешният избор на салници не означава само повреда на оборудването, но и рискове за безопасността, спиране на производството и спешни ремонти в опасна среда.

Високотемпературните кабелни втулки за екстремни индустриални приложения изискват специализирани материали като PEEK, PTFE или висококачествена неръждаема стомана, температурни класове от 200°C до 500°C+, подходящо управление на температурното разширение и сертификати за огнеустойчивост, за да се гарантира надеждна работа в пещи, рафинерии, космически и други взискателни среди, където стандартните втулки биха се повредили за часове.

Миналия месец Хасан, ръководител на операциите в нефтохимическа рафинерия в Саудитска Арабия, наблюдава безпомощно как 47 стандартни найлонови кабелни втулки се разтапят по време на разстройване на процеса, което повишава температурата на околната среда до 280°C. Възникналите в резултат на това повреди на кабелите предизвикват аварийно спиране, което струва $2,3 милиона загуби в производството и изисква опасна операция за ремонт с гореща работа. Това изчерпателно ръководство ви гарантира, че ще изберете правилните високотемпературни кабелни втулки, преди да настъпи бедствие.

Съдържание

- Какви температурни диапазони определят приложенията на високотемпературните кабелни втулки?

- Кои материали могат да издържат на екстремна промишлена топлина?

- Как се избират уплътнители за специфични високотемпературни приложения?

- Какви са най-важните съображения при инсталирането и поддръжката?

- Кои сертификати и стандарти се прилагат за високотемпературните уплътнители?

- Често задавани въпроси относно високотемпературните кабелни втулки

Какви температурни диапазони определят приложенията на високотемпературните кабелни втулки?

Разбирането на температурните класификации не е само академично - то е разликата между надеждната работа и катастрофалната повреда в екстремни индустриални среди.

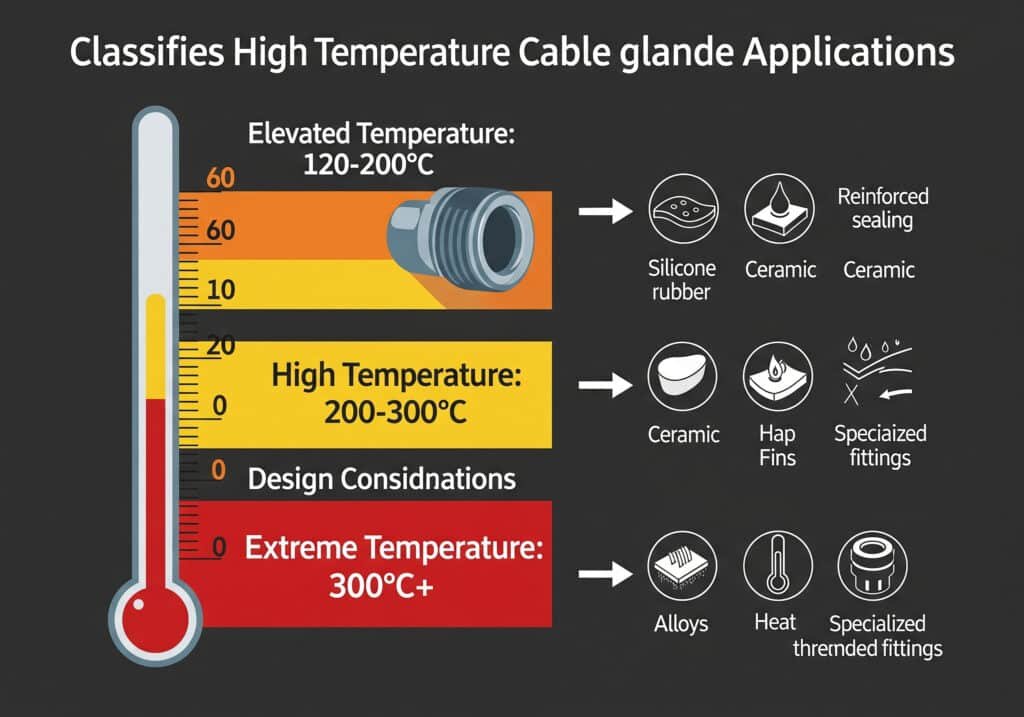

Високотемпературните кабелни уплътнения се класифицират в диапазони с повишена температура (120-200°C), висока температура (200-300°C) и екстремна температура (300°C+), като всеки от тях изисква специфичен избор на материали, съображения за проектиране и стандарти за сертифициране, основани на непрекъснати условия на работа, а не на кратки температурни скокове.

Система за класификация на температурата

Приложения при повишени температури (120-200°C):

- Типични среди: Центрове за управление на двигатели, трансформаторни помещения, промишлени пещи

- Продължителност: Непрекъсната работа в продължение на години

- Възможности за избор на материал: Високотемпературен найлон, месинг с EPDM уплътнения

- Често срещани неизправности: Стандартният найлон става крехък, PVC кабелите се разграждат

- Примери от индустрията: Хранително-вкусова промишленост, автомобилостроене, ОВК системи

Високотемпературни приложения (200-300°C):

- Типични среди: Стоманодобивни предприятия, пещи за стъкло, химически реактори

- Продължителност: Непрекъсната експозиция с термичен цикъл

- Изисквания към материалите: Уплътнение от неръждаема стомана, PEEK, PTFE

- Критични фактори: Термично разширение, устойчивост на окисляване

- Примери от индустрията: Първични метали, производство на стъкло, химическа обработка

Приложения при екстремни температури (над 300°C):

- Типични среди: Мониторинг на пещи, аерокосмически двигатели, ядрени съоръжения

- Продължителност: От периодични до непрекъснати в зависимост от приложението

- Изисквания към материалите: Специализирани сплави, керамични компоненти

- Предизвикателства при проектирането: Термичен шок, съвместимост на материалите

- Примери от индустрията: Аерокосмическа индустрия, ядрена енергетика, специална металургия

Температурни предизвикателства в реалния свят

Рафинерията на Хасан в Саудитска Арабия работи в множество температурни зони, които са предизвикателство за стандартния избор на кабелни уплътнения:

Картографиране на температурата в рафинерията:

- Среда в контролната зала: 25-45°C (приемливи са стандартни жлези)

- Области на технологичните единици: 80-150°C (необходими са жлези за повишена температура)

- Зони на близост на пещта: 200-350°C (високотемпературни специализирани жлези)

- Системи за аварийни факли: 400-600°C (за екстремни температури, салници с керамична облицовка)

- Устройства за регенерация на катализатора: 500-700°C (решения по поръчка)

Въздействие на температурния цикъл:

Промишлените среди рядко поддържат постоянни температури. Ежедневните и сезонните циклични промени създават допълнителни натоварвания:

| Приложение | Дневен диапазон | Сезонен обхват | Честота на колоездене |

|---|---|---|---|

| Пещ за производство на стомана | 300-500°C | 250-550°C | 3-5 цикъла/ден |

| Отгряване на стъкло | 400-600°C | 350-650°C | 2-3 цикъла/ден |

| Химически реактор | 180-280°C | 150-300°C | 1-2 цикъла/ден |

| Турбина на електроцентрала | 200-400°C | 180-420°C | 1 цикъл/ден |

Съображения, свързани с измерването и мониторинга

Точна оценка на температурата:

Много инсталации се провалят, защото инженерите подценяват действителните работни температури:

- Температура на околната среда спрямо температурата на повърхността: Кабелните втулки могат да имат температура от 50 до 100°C по-висока от тази на околната среда

- Лъчиста топлина1 ефекти: Близостта до горещи повърхности повишава значително температурата на жлезата

- Топлинни мостове: Металните тръби могат да пренасят топлина от горещи зони към местата на жлезите

- Ефективност на изолацията: Лошата изолация позволява миграция на топлина към "по-хладни" зони

В Bepto предоставяме услуги за мониторинг на температурата за критични инсталации, като използваме термоизображения и регистриране на данни, за да проверим действителните условия на работа, преди да препоръчаме спецификации на жлезите. Този подход попречи на рафинерията на Хасан да повтори скъпоструващата си грешка.

Кои материали могат да издържат на екстремна промишлена топлина?

Изборът на материал определя дали кабелните втулки ще предпазят инсталацията ви, или ще се превърнат в най-слабото звено в екстремни температурни среди.

Материалите за високотемпературни кабелни уплътнения включват инженерни пластмаси (PEEK, PPS, PTFE) за приложения с температура 200-300°C, сплави от неръждаема стомана (316L, Inconel, Hastelloy) за работа при 300-500°C и специализирана керамика или огнеупорни метали за екстремни приложения с температура над 500°C, всяка от които има специфични предимства и ограничения.

Инженерни решения за пластмаса

- Температурен диапазон: Непрекъсната работа до 250°C, прекъсната до 300°C

- Предимства: Отлична химическа устойчивост, стабилност на размерите, лекота

- Ограничения: По-висока цена в сравнение със стандартните материали, ограничени цветови възможности

- Приложения: Химическа преработка, космическа промишленост, производство на медицински изделия

PPS (полифенилен сулфид):

- Температурен диапазон: Продължителна работа до 220°C, краткосрочна до 260°C

- Предимства: Добра химическа устойчивост, огнеустойчивост, рентабилност

- Ограничения: Крехкост при ниски температури, ограничена устойчивост на удар

- Приложения: Автомобилна електроника, промишлени устройства за управление, корпуси на помпи

PTFE (политетрафлуороетилен):

- Температурен диапазон: Непрекъснат режим на работа до 260°C, прекъснат до 300°C

- Предимства: Изключителна химическа инертност, незалепващи свойства

- Ограничения: Мек материал, изисква внимателен монтаж, скъп

- Приложения: Химическа обработка, хранително-вкусова промишленост, фармацевтично производство

Опции за метални материали

316L неръждаема стомана:

- Температурен диапазон: Непрекъсната работа до 400°C в неоксидираща среда

- Предимства: Отлична устойчивост на корозия, добра якост, лесно достъпни

- Ограничения: Работно закаляване, потенциална хлоридна корозия под напрежение

- Приложения: Хранително-вкусова промишленост, морска среда, общо химическо обслужване

- Температурен диапазон: Непрекъсната работа до 650°C, прекъсната до 800°C

- Предимства: Превъзходна якост при високи температури, устойчивост на окисляване

- Ограничения: Скъпи, трудни за обработка, ограничена наличност

- Приложения: Аерокосмически двигатели, ядрени реактори, усъвършенствана химическа обработка

Hastelloy C-276:

- Температурен диапазон: Непрекъсната работа до 675°C в специфични среди

- Предимства: Изключителна устойчивост на корозия, термична стабилност

- Ограничения: Много скъпи, специализирани изисквания за заваряване

- Приложения: Химическа обработка, контрол на замърсяването, обработка на ядрени отпадъци

Сравнение на характеристиките на материалите

Маркус, главен инженер в стоманодобивен завод в Германия, научава значението на правилния подбор на материали, след като преживява множество повреди на жлезите:

Анализ на приложението на стоманодобивния завод:

- Първоначален подбор: Стандартни месингови салници с EPDM уплътнения

- Условия на работа: 280°C продължително, 350°C пикове, атмосфера с натрупан камък

- Режим на неизправност: Окисляване на месинга, влошаване на уплътнението, повреда на кабелната обвивка

- Решение: 316L неръждаема стомана с PTFE уплътнения и топлинни щитове

Резултати от работата след ъпгрейд:

| Параметър | Brass/EPDM | 316L/PTFE | Подобрение |

|---|---|---|---|

| Срок на експлоатация | 3-6 месеца | 24+ месеца | 400-800% |

| Процент на неуспешните опити | 15% годишно | <2% годишно | Намаление 87% |

| Разходи за поддръжка | 12 000 евро/година | 2 800 евро/година | 77% спестявания |

| Часове престой | 48 часа/година | 6 часа/година | Намаление 87% |

Съображения за системата за уплътняване

Високотемпературни материали за уплътнения:

Витон (FKM) Флуороеластомер:

- Температурен диапазон: -20°C до +200°C непрекъснато

- Химическа съвместимост: Отлично се справя с повечето промишлени химикали

- Приложения: Обща промишленост, автомобилостроене, авиация и космонавтика

EPDM (етилен-пропилен-диен-мономер):

- Температурен диапазон: -40°C до +150°C непрекъснато

- Предимства: Добра озоноустойчивост, възможност за работа с пара

- Ограничения: Слаба устойчивост на петролни продукти

Силиконова гума:

- Температурен диапазон: -60°C до +200°C непрекъснато, краткотрайно излагане на 250°C

- Предимства: Отлично запазване на гъвкавостта, налични класове, одобрени от FDA

- Ограничения: Слаба устойчивост на разкъсване, ограничена химическа съвместимост

Уплътнения от PTFE:

- Температурен диапазон: -200°C до +260°C непрекъснато

- Предимства: Универсална химическа съвместимост, незамърсяваща

- Ограничения: Студен поток4 при натоварване, изисква подходящ въртящ момент на болтовете

В Bepto поддържаме обширни бази данни за съвместимост на материалите и можем да предоставим персонализирани комбинации от материали за конкретни приложения. Нашият инженерен екип работи директно с клиенти като Маркус, за да оптимизира избора на материали въз основа на реалните условия на работа, а не на теоретичните спецификации. 😉

Как се избират уплътнители за специфични високотемпературни приложения?

Изборът на високотемпературни кабелни втулки изисква съчетаване на свойствата на материалите, термичните характеристики и условията на околната среда, за да се гарантира дългосрочна надеждност в екстремни индустриални среди.

Изборът на високотемпературни кабелни уплътнения включва анализ на непрекъснатата работна температура, моделите на топлинни цикли, излагането на химикали, механичните натоварвания и изискванията за сертифициране, за да се подберат подходящи материали, уплътнителни системи и конструктивни характеристики за конкретни промишлени приложения, като се вземат предвид рентабилността и изискванията за поддръжка.

Специфични за приложението критерии за подбор

Стоманодобивна и металургична промишленост:

Опитът на Хасан в областта на нефтохимическите приложения се отразява добре на изискванията на стоманодобивната промишленост:

- Основни проблеми: Образуване на котлен камък, термичен шок, механични вибрации

- Температурни профили: 200-400°C непрекъснато с пикове от над 500°C

- Фактори на околната среда: Пара, частици от котлен камък, редуциращи атмосфери

- Препоръчителни материали: 316L неръждаема стомана с изолация от керамични влакна

- Специални функции: Удължени резби за дебели огнеупорни стени

Производство на стъкло:

- Основни проблеми: Излагане на алкални пари, термични цикли, лъчиста топлина

- Температурни профили: 300-600°C при непрекъсната работа

- Фактори на околната среда: Натриеви/калиеви пари, термичен шок

- Препоръчителни материали: Inconel 625 с PTFE уплътнения

- Специални функции: Топлинни екрани и термични бариери

Химическа обработка:

- Основни проблеми: Химическа съвместимост, циклично изменение на налягането, безопасност

- Температурни профили: 150-350°C в зависимост от процеса

- Фактори на околната среда: Корозивни химикали, промени в налягането

- Препоръчителни материали: Hastelloy или 316L с уплътнения от витон

- Специални функции: Сертификати за взривозащитеност, разпоредби за източване

Стратегии за управление на топлината

Дизайн на топлинния щит:

Ефективната топлинна защита може да намали работната температура на жлезите със 100-200°C:

Видове щитове и ефективност:

| Тип щит | Намаляване на температурата | Сложност на инсталацията | Фактор на разходите |

|---|---|---|---|

| Светлоотразително фолио | 50-80°C | Прост | 1.2x |

| Керамични влакна | 100-150°C | Умерен | 1.8x |

| Огнеупорна тухла | 150-250°C | Комплекс | 3.5x |

| Активно охлаждане | 200-400°C | Много сложно | 8-12x |

Управление на топлинното разширение:

Инсталацията в стоманодобивния завод на Маркъс изискваше да се обърне специално внимание на топлинното разширение:

- Разширяване на тялото на жлезата: 316L се разширява с ~18 мм/метър при 300°C

- Разширяване на панела: Стоманените панели се разширяват с различни темпове от жлезите

- Разширяване на кабела: XLPE кабелите се разширяват значително с температурата

- Решение: Гъвкави тръбни връзки и компенсатори

Оценка на съвместимостта с околната среда

Анализ на експозицията на химикали:

Различните индустрии са изправени пред уникални химически предизвикателства:

Нефтохимически среди (приложение на Хасан):

- Въглеводороди: Изискват се флуороеластомерни уплътнения, избягвайте стандартните гумени

- Експозиция на H2S: Изисква устойчиви на сулфиди сплави като 316L или Inconel

- Почистване с разяждащи вещества: Периодичното излагане на NaOH изисква алкалоустойчиви материали

- Парна услуга: Високотемпературната пара изисква специфични уплътнителни материали

Приложения за производство на електроенергия:

- Въглищни електроцентрали: Абразия на летяща пепел, излагане на SO2, термично циклиране

- Заводи за природен газ: Високи температури, циклично изменение на налягането, влага

- Ядрени съоръжения: Радиационно облъчване, стриктно проследяване на материалите

- Възобновяема енергия: Излагане на UV лъчи, температурни цикли, вибрации

Рамка за анализ на разходите и ползите

Изчисляване на общата стойност на притежание:

Високотемпературните салници струват 3-10 пъти повече от стандартните салници, но анализът на общите разходи често е в полза на първокласните материали:

Компоненти на разходите:

- Първоначални разходи за жлеза: $50-500 на жлеза в зависимост от материала/размера

- Труд за монтаж: $100-300 на жлеза за специализиран монтаж

- Честота на поддръжка: Стандартните жлези може да изискват ежегодна подмяна

- Разходи за престой: $10,000-100,000 на час за големи промишлени процеси

- Инциденти, свързани с безопасността: Потенциални милиони разходи за отговорност и регулаторни разходи

Анализ на възвръщаемостта на инвестициите в стоманодобивния завод на Маркус:

- Разходи за жлеза Premium: €180 срещу €25 за стандартна игра (7,2 пъти множител)

- Подобряване на експлоатационния живот: 24 месеца спрямо 4 месеца (6 пъти подобрение)

- Спестяване на труд за поддръжка: €8,000 годишно

- Намаляване на времето за престой: 42 часа годишно @ 15,000 евро/час = 630,000 евро

- Общи годишни икономии: €638,000 за €4,500 допълнителна инвестиция в жлеза

- ВЪЗВРЪЩАЕМОСТ НА ИНВЕСТИЦИИТЕ: 14,200% възвръщаемост на инвестициите

В Bepto предлагаме цялостен анализ на приложенията и моделиране на общите разходи, за да помогнем на клиентите да вземат информирани решения. Техническият ни екип може да посети вашия обект, за да оцени действителните условия на работа и да препоръча оптимизирани решения, които балансират производителността с рентабилността.

Какви са най-важните съображения при инсталирането и поддръжката?

Правилният монтаж и поддръжка на високотемпературни кабелни втулки изисква специализирани техники, инструменти и процедури, които се различават значително от стандартните практики за втулки.

Инсталирането на високотемпературни кабелни уплътнения изисква съображения за предварително загряване, допустими стойности на топлинно разширение, специализирани спецификации на въртящия момент, избор на топлоустойчив кабел, подходящи техники за изолация и протоколи за планирана поддръжка, за да се предотврати преждевременна повреда и да се осигури дългосрочна надеждност в екстремни среди.

Подготовка преди инсталиране

Картографиране и оценка на температурата:

Преди да монтирате високотемпературни салници, извършете задълбочени температурни изследвания:

- Проучвания с термовизионни изображения: Идентифициране на действителните и предполагаемите температури

- Регистриране на данни: Мониторинг на температурните колебания по време на пълни работни цикли

- Анализ на източника на топлина: Определяне на първичните и вторичните източници на топлина

- Модели на въздушния поток: Разберете как вентилацията влияе на местните температури

Съвместимост при избор на кабел:

Високотемпературните накрайници са толкова добри, колкото са добри кабелите, които завършват:

Температурни показатели на кабела:

| Тип кабел | Непрекъснат рейтинг | Максимална стойност | Типични приложения |

|---|---|---|---|

| XLPE | 90°C | 130°C | Стандартни индустриални |

| EPR | 105°C | 140°C | Връзки на двигателя |

| Силиконова гума | 180°C | 200°C | Високотемпературни индустриални |

| PTFE | 260°C | 300°C | Екстремни приложения |

| Минерална изолация | 250°C+ | 1000°C+ | Вериги за оцеляване при пожар |

Процедури за инсталиране

Изчисления на топлинното разширение:

Екипът на стоманодобивния завод на Маркъс се научи да изчислява и съобразява топлинното разширение:

Формула за разширяване: ΔL = α × L₀ × ΔT

- α: Коефициент на топлинно разширение (специфичен за материала)

- L₀: Първоначална дължина при референтна температура

- ΔT: Промяна на температурата спрямо референтната

Практически пример:

- Жлеза от неръждаема стомана 316L: α = 18 × 10-⁶ /°C

- Дължина на жлезата: 60 мм

- Повишаване на температурата: 250°C (от 20°C до 270°C)

- Разширяване: 18 × 10-⁶ × 60 × 250 = 0,27 mm

Спецификации на въртящия момент за монтаж:

Високотемпературните приложения изискват модифицирани стойности на въртящия момент:

| Размер на жлезата | Стандартен въртящ момент | Високотемпературен въртящ момент | Причина |

|---|---|---|---|

| M20 | 15-20 Nm | 12-15 Nm | Топлинно разширение |

| M25 | 25-30 Nm | 20-25 Nm | Омекотяване на материала |

| M32 | 35-40 Nm | 28-35 Nm | Свиване на уплътнението |

| M40 | 45-50 Nm | 38-45 Nm | Облекчаване на стреса |

Протоколи за поддръжка

Изисквания за планови проверки:

Високотемпературните салници изискват по-честа проверка в сравнение със стандартните приложения:

График на проверките:

- Първоначално: 30 дни след инсталирането

- Редовно: На всеки 90 дни през първата година

- В ход: На всеки 180 дни след първата година

- Спешна помощ: След всяко температурно отклонение >110% от проектната стойност

Контролен списък за инспекция:

- Визуална проверка за пукнатини, промяна на цвета или деформация

- Проверка на въртящия момент на достъпните връзки

- Изпитване на изолационното съпротивление на завършващи кабели

- Термични изображения за идентифициране на горещи точки

- Документиране на всички промени или аномалии

Индикатори за предсказваща поддръжка:

Рафинерията на Хасан вече следи няколко ключови показателя:

- Тенденции в температурата на повърхността: Постепенното нарастване показва разрушаване на уплътнението

- Спад на изолационната устойчивост: Ранно предупреждение за проникване на влага

- Промени във вибрациите: Може да показва разхлабени връзки или проблеми с монтажа

- Промени във външния вид: Оцветяване, напукване или окисляване на повърхността

Отстраняване на общи проблеми

Преждевременна повреда на уплътнението:

- Симптоми: Проникване на влага, намалена устойчивост на изолацията

- Причини: Неправилен избор на материал, прекомерно усукване, термично циклизиране

- Решения: Подобряване на материала на уплътнението, регулиране на въртящия момент, добавяне на термични бариери

Напукване на тялото на жлезата:

- Симптоми: Видими пукнатини, особено около нишките

- Причини: Термичен шок, несъвместимост на материалите, свръхнатоварване

- Решения: Подобряване на материала, облекчаване на напрежението, термични градиенти

Деградация на кабелната обвивка:

- Симптоми: Крехка или мека кабелна обвивка на интерфейса на салниците

- Причини: Превишаване на номиналната температура, химическа несъвместимост

- Решения: Надграждане на кабели, топлинна защита, химическа бариера

Галванизиране на резбата:

- Симптоми: Трудности при отстраняване или инсталиране на жлези

- Причини: Разнородни метали, високи температури, неподходящо смазване

- Решения: Антизалепващи съединения, съвместимост на материалите, подходящ въртящ момент

В Bepto предлагаме цялостно обучение за инсталиране и поддръжка на високотемпературни приложения. Нашият екип за обслужване на място може да помогне при първоначалните инсталации и да осигури текуща техническа поддръжка, за да се гарантира оптимална работа през целия експлоатационен живот на жлезата.

Кои сертификати и стандарти се прилагат за високотемпературните уплътнители?

Разбирането на изискванията за сертифициране на високотемпературни кабелни втулки гарантира спазването на правилата за безопасност и стандартите за изпълнение в различни отрасли и географски региони.

Сертификатите за високотемпературни кабелни уплътнения включват признаване на UL за пазарите в Северна Америка, ATEX/IECEx за експлозивна атмосфера, морски сертификати за офшорни приложения, ядрени квалификации за електроцентрали и специфични за индустрията стандарти като NEMA, IP рейтинги и изисквания за пожароустойчивост, които потвърждават работата при екстремни условия.

Основни органи за сертифициране и стандарти

UL (Underwriters Laboratories) - Северна Америка:

- UL 514B5: Фитинги за канали, тръби и кабели

- Температурни класове: Специфични температурни класификации (T1-T6)

- Изисквания за изпитване: Термичен цикъл, тестове за стареене, запалимост

- Достъп до пазара: Изисква се за повечето индустриални приложения в Северна Америка

ATEX (Европейски съюз) и IECEx (Международен съюз):

- Защита от експлозивна атмосфера: От съществено значение за нефтохимически приложения като рафинерията на Хасан

- Температурни класификации: T1 (450°C) до T6 (85°C повърхностна температура)

- Изисквания за строителство: Огнеупорност, повишена безопасност, вътрешна безопасност

- Документация: Подробни технически досиета и процедури за осигуряване на качеството

Морски сертификати:

- DNV GL: Det Norske Veritas - Germanischer Lloyd

- ABS: Американско бюро по корабоплаване

- Регистърът на Лойдс: Международна морска класификация

- Изисквания: Устойчивост на солен спрей, вибрации, температурни цикли

Специфични за индустрията изисквания

Приложения за ядрена енергия:

Опитът на Маркус с конвенционалните електроцентрали се различава значително от изискванията на ядрената енергетика:

Ядрени квалификационни стандарти:

- IEEE 323: Електрическо оборудване, отговарящо на изискванията за ядрени съоръжения

- IEEE 383: Пожароустойчиви кабели и кабелни системи

- 10 CFR 50.49: Изисквания за екологична квалификация

- Изисквания за изпитване: Радиационна експозиция, симулация на LOCA (авария със загуба на охлаждаща течност)

Аерокосмически приложения:

- AS9100: Управление на качеството в космическата индустрия

- RTCA DO-160: Условия на околната среда и процедури за изпитване

- Одобрения на FAA/EASA: Изисква се за търговската авиация

- Проследяване на материалите: Пълна документация на веригата за доставки

Стандарти за нефтохимическата промишленост:

Рафинерията на Хасан трябва да отговаря на множество припокриващи се стандарти:

- API RP 500: Класификация на местата за електрически инсталации

- NFPA 70: Национален електротехнически кодекс (САЩ)

- IEC 60079: Серия стандарти за взривоопасни атмосфери

- Местни разпоредби: Saudi SASO, European ATEX и др.

Изисквания за изпитване на производителността

Протоколи за термични изпитвания:

Високотемпературните жлези се подлагат на строги тестове, за да се проверят твърденията за ефективност:

Стандартни последователности на тестовете:

- Първоначална проверка: Проверка на размерите, анализ на материалите

- Термично стареене: Продължителна експозиция при номинална температура

- Термичен цикъл: Повтарящи се цикли на нагряване/охлаждане

- Механично изпитване: Якост на опън, устойчивост на удар

- Експозиция на околната среда: Химическа устойчивост, излагане на UV лъчи

- Окончателна проверка: Стабилност на размерите, цялост на уплътнението

Типични параметри на теста:

| Тип на теста | Продължителност | Температура | Цикли | Критерии за преминаване |

|---|---|---|---|---|

| Термично стареене | 1000 часа | Номинална температура | Непрекъснат | <10% промяна на собствеността |

| Термично циклиране | 500 цикъла | -40°C до номинална стойност | 500 | Без пукнатини/течове |

| Експозиция на химикали | 168 часа | 23°C | N/A | <5% промяна в теглото |

| Излагане на UV лъчи | 1000 часа | 60°C | N/A | Без деградация на повърхността |

Процес на сертифициране и график

Типичен график за сертифициране:

- Предварително подаване: 2-4 седмици за подготовка на документацията

- Първоначален преглед: 4-6 седмици за оценка на техническото досие

- Фаза на тестване: 12-16 седмици за пълна тестова програма

- Генериране на отчети: 4-6 седмици за окончателни сертификационни документи

- Обща времева рамка: 6-8 месеца за пълно сертифициране

Съображения за разходите:

Разходите за сертифициране варират значително в зависимост от обхвата и сложността:

- Основен UL списък: $15,000-30,000 на продуктова фамилия

- Сертифициране по ATEX: $25,000-50,000 на продуктова фамилия

- Ядрена квалификация: $100,000-500,000 на продуктова фамилия

- Множество сертификати: Икономиите от мащаба намаляват разходите за сертифициране

Поддържане на съответствие с изискванията за сертифициране

Текущи изисквания:

Сертифицирането не е еднократно събитие - то изисква постоянно спазване на изискванията:

Поддръжка на системата за качество:

- Годишни одити: Проверки на съоръженията на сертифициращия орган

- Контрол на промените: Всички промени в дизайна изискват повторна оценка

- Наблюдение на производството: Текущо наблюдение на производството

- Актуализации на документацията: Поддържане на актуални технически файлове

Съответствие на полевия монтаж:

- Обучение на монтажници: Правилни техники за инсталиране за сертифицирана производителност

- Документация за инсталиране: Поддържане на проследимост за критични приложения

- Периодична проверка: Проверка на продължаващото съответствие при експлоатация

- Докладване на инциденти: Документиране на всички неуспехи или проблеми

В Bepto поддържаме множество сертификати за нашите високотемпературни продуктови линии и можем да насочим клиентите към изискванията за сертифициране за техните специфични приложения. Екипът ни по качеството осигурява постоянно съответствие и може да предостави документацията, необходима за регулаторно одобрение в критични отрасли 😉.

Заключение

Изборът на правилните високотемпературни кабелни втулки не е свързан само с издръжливостта на топлина, а и с осигуряването на надеждна работа, спазване на изискванията за безопасност и рентабилна работа в най-взискателните индустриални среди в света. От нефтохимическата рафинерия на Хасан до стоманодобивния комбинат на Маркус, изводите са ясни: инвестирайте в подходящи материали, разберете действителните условия на работа и планирайте управлението на топлината от самото начало. Премиум цената на високотемпературните уплътнители се изплаща многократно чрез намаляване на времето за престой, подобряване на безопасността и удължаване на експлоатационния живот. Помнете, че при приложения с екстремни температури няма такова нещо като "достатъчно добро" - има само решения, които работят надеждно в продължение на години, или скъпи повреди, които спират работата.

Често задавани въпроси относно високотемпературните кабелни втулки

В: Каква е разликата между продължителните и периодичните температурни класове за кабелни уплътнения?

A: Рейтингите за непрекъсната работа показват възможност за работа 24 часа в денонощието, 7 дни в седмицата, докато рейтингите за прекъсване позволяват кратки температурни отклонения. Капак с номинална температура 250°C може да издържи 300°C за кратки периоди, но продължителното излагане на по-висока температура ще доведе до преждевременна повреда.

В: Мога ли да използвам стандартни кабели с високотемпературни кабелни втулки?

A: Не, температурният клас на кабела трябва да съответства или да надвишава работната среда на жлезата. Стандартните кабели от PVC с номинална температура 70°C ще се повредят бързо при 200°C, независимо от материала на уплътнението. Винаги съобразявайте температурните възможности на кабела и накрайника.

В: Как да изчисля топлинното разширение за инсталации с високотемпературни жлези?

A: Използвайте формулата ΔL = α × L₀ × ΔT, където α е коефициентът на топлинно разширение на материала, L₀ е първоначалната дължина, а ΔT е изменението на температурата. За неръждаема стомана 316L α = 18 × 10-⁶ на °C.

Въпрос: Какви сертификати се изискват за високотемпературни уплътнители във взривоопасна атмосфера?

A: За приложения във взривоопасна среда са задължителни сертификати ATEX (Европа) или IECEx (международен). Те включват температурна класификация (T1-T6) и метод на защита (огнеустойчив, повишена безопасност и т.н.) въз основа на вашите специфични изисквания за опасна зона.

В: Колко често трябва да се проверяват и поддържат високотемпературните кабелни втулки?

A: Първоначално проверявайте на всеки 30 дни, след това на всеки 90 дни през първата година и на всеки 180 дни след това. Включете визуална проверка, проверка на въртящия момент, изпитване на съпротивлението на изолацията и термовизия, за да идентифицирате потенциални проблеми, преди да настъпи повреда.

-

Запознайте се с физиката на преноса на топлина, включително проводимостта, конвекцията и принципите на лъчистата топлина. ↩

-

Разгледайте техническата спецификация на свойствата на PEEK (полиетеркетон), включително неговата термична и химическа устойчивост. ↩

-

Разгледайте свойствата на материала Inconel 625, суперсплав на никелова основа, използвана в екстремни температури и корозивни среди. ↩

-

Разберете концепцията на материалознанието за студения поток (пълзене) и как той влияе върху дългосрочните характеристики на пластмасовите уплътнения. ↩

-

Вижте обхвата и изискванията на стандарта за безопасност UL 514B за тръбопроводи, тръби и кабелни фитинги. ↩