Корозионните повреди в кабелните втулки причиняват катастрофални престои на системата, рискове за безопасността и милиони разходи за подмяна, които могат да бъдат предотвратени чрез правилно разбиране на електрохимичните процеси и избор на материали. Инженерите често подценяват механизмите на корозия, което води до преждевременни повреди в морска, химическа и индустриална среда, където агресивните условия ускоряват деградацията на материалите. Лошият избор на материали води до галванична корозия, корозионно напукване под напрежение и въздействие на околната среда, което компрометира електрическата и механичната цялост.

Разбирането на химията на корозията показва, че при избора на материал трябва да се вземат предвид галваничната съвместимост, условията на околната среда и разликите в електрохимичния потенциал, като правилният избор на сплав и повърхностна обработка осигуряват 10-50 пъти по-дълъг експлоатационен живот в корозивна среда. Изчерпателният анализ на корозията гарантира оптимален избор на материал за максимална дълготрайност.

След като анализирах корозионни повреди от над 5000 инсталации на кабелни уплътнения за морски, химически и офшорни приложения, идентифицирах критичните електрохимични фактори, които определят производителността и дълготрайността на материала. Позволете ми да споделя изчерпателната наука за корозията, която ще направлява избора ви на материал и ще гарантира изключителна дълготрайност в най-агресивните среди.

Съдържание

- Разбиране на фундаменталната химия на корозията в кабелните съединения

- Как различните материали реагират на корозионна среда

- Галванична корозия: Скритата заплаха в многоматериалните системи

- Усъвършенствана обработка на повърхности и защитни покрития

- Често задавани въпроси относно предотвратяването на корозията в приложенията на кабелните уплътнения

Разбиране на фундаменталната химия на корозията в кабелните съединения

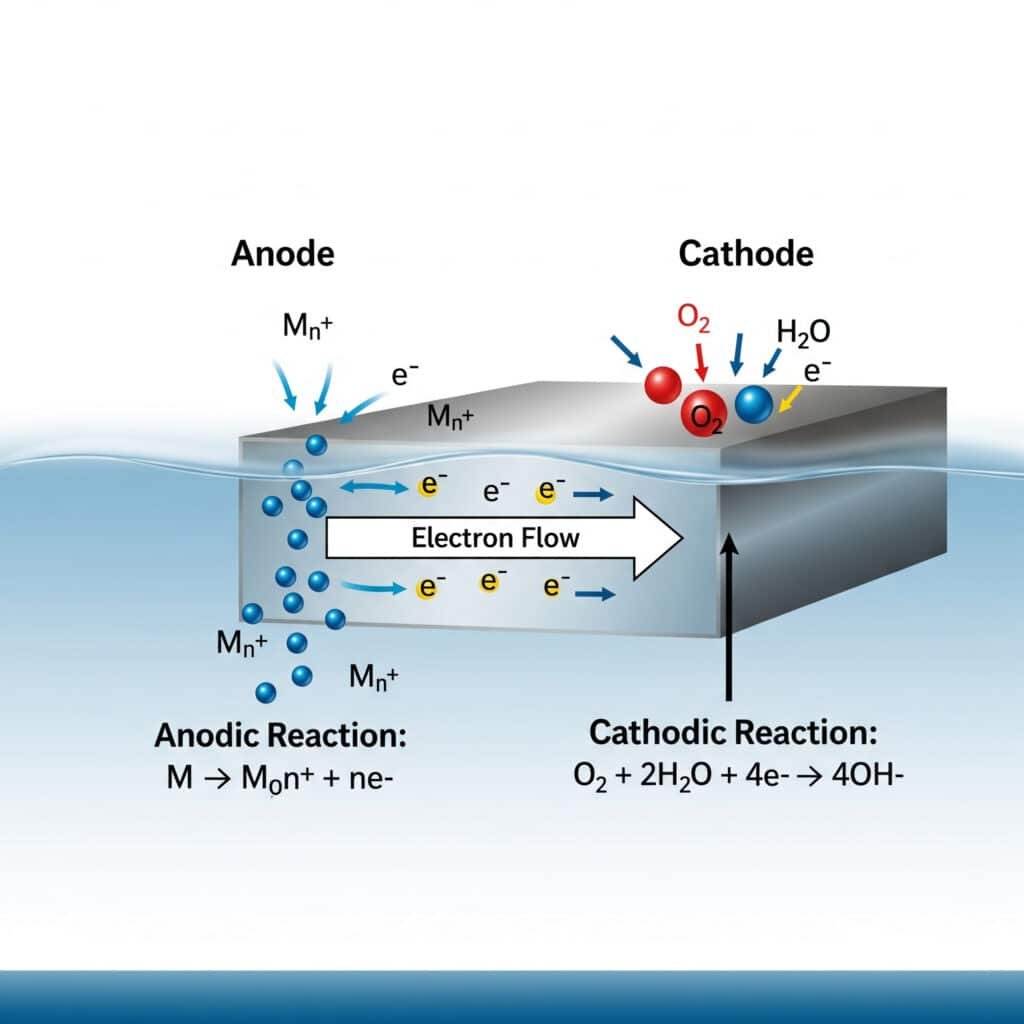

Корозията е основно електрохимичен процес1 при която металите губят електрони и се връщат към естественото си окислено състояние, като скоростта и механизмът зависят от свойствата на материала и условията на околната среда.

Корозията се появява, когато металите действат като аноди в електрохимични клетки, губейки електрони, за да образуват метални йони, докато кислородът или други окислители приемат електрони на местата на катодите, като процесът се ускорява от електролитите, температурата и рН условията, които обикновено се срещат в промишлената среда. Разбирането на тези механизми дава възможност за ефективни стратегии за превенция.

Основи на електрохимията

Основни корозионни реакции:

- Анодна реакция: M → M^n+ + ne^- (окисление на металите)

- Катодна реакция: O₂ + 4H^+ + 4e^- → 2H₂O (кислородна редукция, киселинна)

- Катодна реакция: O₂ + 2H₂O + 4e^- → 4OH^- (кислородна редукция, алкална)

- Цялостен процес: Разтваряне на метали, съчетано с консумация на електрони

Термодинамични движещи сили:

- Стандартни електродни потенциали: Определяне на склонността към корозия

- Галванични серии2: Практическо класиране на благородството в морска вода

- Диаграми на Pourbaix3: Връзки между pH и потенциална стабилност

- Промени в свободната енергия: Термодинамична благоприятност на реакциите на корозия

Фактори на околната среда, влияещи върху корозията

Състав на електролита:

- Концентрация на хлориди: Агресивен анион, който разгражда пасивните филми

- Нива на pH: Влияе върху стабилността на метала и образуването на корозионни продукти

- Разтворен кислород: Основен катоден реагент в неутрални/алкални условия

- Температура: Ускорява кинетиката на реакцията (2 пъти повече за увеличение с 10°C)

- Проводимост: По-високата йонна сила увеличава тока на корозия

Физически фактори на околната среда:

- Нива на влажност: Необходими за електрохимични реакции

- Циклично изменение на температурата: Термичният стрес влияе на защитните филми

- Излагане на UV лъчи: Разгражда органични покрития и полимери

- Механичен стрес: Ускорява корозията чрез концентрация на напрежение

- Условия на пукнатините: Диференциалната аерация създава агресивна местна среда

Работейки с Дейвид, инженер по поддръжката в голямо нефтохимическо предприятие в Тексас, разследвахме повредите на кабелните уплътнения в техните агрегати за обработка на сяра. Излагането на водороден сулфид причиняваше бърза корозия на стандартните железници от неръждаема стомана. Нашият анализ на корозията показа, че преминаването към супер дуплексна неръждаема стомана (UNS S32750) елиминира повредите и удължава експлоатационния живот от 2 години на над 15 години.

Механизми на корозия в кабелните втулки

Равномерна корозия:

- Механизъм: Равномерна загуба на метал по изложените повърхности

- Фактори на тарифата: Състав на материала, агресивност към околната среда

- Предсказуемост: Относително предвидими въз основа на данни за скоростта на корозия

- Превенция: Правилен избор на материали, защитни покрития

Локализирана корозия:

- Питинг корозия: Концентрирана атака, създаваща дълбоки прониквания

- Корозия в процепите: Агресивни условия в затворени пространства

- Напречно корозионно напукване4: Комбинирано натоварване и корозионна среда

- Междукристална корозия: Атака по границите на зърната в сенсибилизирани сплави

Корозионно поведение, специфично за материала

| Материал | Основни начини на корозия | Критични среди | Защитни механизми |

|---|---|---|---|

| Въглеродна стомана | Равномерни, питинг | Морски, киселинен | Покрития, катодна защита |

| Неръждаема стомана 316 | Издълбаване, пукнатина | Хлоридни разтвори | Пасивен филм, правилен избор на клас |

| Алуминиеви сплави | Питинг, галваничен | Морски, алкални | Анодиране, избор на сплав |

| Месинг | Дезинсификация, SCC | Амоняк, стрес | Инхибирани сплави, облекчаване на напрежението |

| Инконел 625 | Минимална корозия | Екстремни среди | Филм от хромов оксид |

Как различните материали реагират на корозионна среда

Изборът на материал трябва да отчита специфичните механизми на корозия и условията на околната среда, за да се гарантира оптимална работа и дълготрайност.

Различните материали имат много различна устойчивост на корозия въз основа на техния химичен състав, микроструктура и способност да образуват защитни повърхностни филми, като неръждаемите стомани разчитат на пасивността на хромовия оксид, алуминият образува защитни оксидни слоеве, а специалните сплави използват множество легиращи елементи за по-добра защита. Разбирането на взаимодействията между материала и околната среда дава насоки за оптимален избор.

Анализ на производителността от неръждаема стомана

Аустенитни неръждаеми стомани (серия 300):

- Състав 316L: 17-20% Cr, 10-14% Ni, 2-3% Mo, <0,03% C

- Устойчивост на корозия: Отличен в повечето среди, ограничен във високохлоридни

- Устойчивост на питинг: PREN = %Cr + 3,3(%Mo) + 16(%N) ≈ 25-27

- Критични приложения: Морски транспорт, хранително-вкусова промишленост, обработка на химикали

- Ограничения: Индуцирано от хлориди питинг над 60°C, корозионно напукване под напрежение

Дуплексни неръждаеми стомани:

- 2205 състав: 22% Cr, 5% Ni, 3% Mo, балансиран ферит/аустенит

- Устойчивост на корозия: Превъзхожда 316L, отлична устойчивост на хлориди

- Устойчивост на питинг: PREN ≈ 35, значително по-високо от аустенитните класове

- Механични свойства: По-висока якост, по-добра устойчивост на корозия

- Приложения: Офшорни зони, химическа обработка, високохлоридни среди

Супер дуплексни неръждаеми стомани:

- 2507 състав: 25% Cr, 7% Ni, 4% Mo, добавяне на азот

- Устойчивост на корозия: Изключителна производителност в агресивни среди

- Устойчивост на питинг: PREN ≈ 42, подходящ за тежки условия на работа

- Съображения, свързани с разходите: 3-5 пъти по-висока цена от 316L, оправдана за критични приложения

- Приложения: Системи за морска вода, химическа обработка, офшорни платформи

Работейки с Хасан, който управлява контрола на корозията в голяма инсталация за обезсоляване в Саудитска Арабия, ние оценихме работата на кабелните уплътнения в среда с висока температура на морската вода. При стандартната неръждаема стомана 316L се установиха повреди от питинг в рамките на 6 месеца. Нашите супердуплексни кабелни втулки 2507 работят повече от 5 години без никакви проблеми с корозията, въпреки агресивното излагане на морска вода с температура 80°C.

Характеристики на корозия на алуминиевата сплав

Алуминий 6061-T6:

- Състав: 1% Mg, 0,6% Si, балансиран алуминий

- Механизъм на корозия: Защитно фолио от алуминиев оксид (Al₂O₃)

- Чувствителност към околната среда: Податливи на питинг в хлоридни разтвори

- Галванични проблеми: Аноден към повечето метали, изисква изолация

- Приложения: Аерокосмическа, автомобилна, обща промишлена (не морска)

Алуминий от морска класа 5083:

- Състав: 4.5% Mg, повишена устойчивост на корозия

- Устойчивост на корозия: Превъзходно представяне в морска среда

- Корозия под напрежение: Устойчивост на SCC в морски приложения

- Съображения за заваряване: Запазва устойчивостта си на корозия след заваряване

- Приложения: Морски структури, офшорно оборудване, корабостроене

Анодизиран алуминий Изпълнение:

- Анодиране тип II: 10-25 μm оксиден слой, подобрена защита от корозия

- Тип III анодиране: 25-100 μm твърдо покритие, изключителна издръжливост

- Процедури за запечатване: Подобряване на устойчивостта на корозия в агресивни среди

- Подобряване на ефективността: 5-10 пъти по-дълъг живот в сравнение с голия алуминий

- Ограничения: Повреждането на покритието излага субстрата на ускорена корозия

Производителност на специалната сплав

Инконел 625 (UNS N06625):

- Състав: 58% Ni, 20-23% Cr, 8-10% Mo, 3.6% Nb

- Устойчивост на корозия: Изключителна производителност в екстремни условия

- Температурна устойчивост: Запазва свойствата си до 650°C

- Химическа устойчивост: Устойчивост на киселини, основи и окислителни условия

- Фактор разходи: 10-15 пъти по-висока цена от тази на неръждаемата стомана, оправдана за критични услуги

Hastelloy C-276:

- Състав: 57% Ni, 16% Cr, 16% Mo, 4% W

- Устойчивост на корозия: Превъзходна ефективност при намаляване на киселините

- Многофункционалност: Отлично се справя както в окислителна, така и в редукционна среда

- Приложения: Химическа обработка, контрол на замърсяването, третиране на отпадъци

- Изпълнение: Практически неподатливи на корозионно напукване под напрежение

Галванична корозия: Скритата заплаха в многоматериалните системи

Галваничната корозия възниква, когато разнородни метали са електрически свързани в присъствието на електролит, което води до ускорена корозия на по-активния метал.

Галваничната корозия може да повиши скоростта на корозия 10-100 пъти спрямо нормалните нива при съчетаване на несъвместими метали, като тежестта й зависи от потенциалната разлика между материалите, съотношението на площите и проводимостта на електролита, което прави анализа на съвместимостта на материалите критичен за проектирането на кабелни жлебове. Правилният избор на материали предотвратява катастрофални галванични повреди.

Галванични серии и съвместимост

Галванични серии в морската вода (от най-благородните към най-малко благородните):

- Платина, злато - Силно катодни (защитени)

- Inconel 625, Hastelloy C - Отлично благородство

- 316 Неръждаема стомана (пасивна) - Добро благородство, когато е пасивно

- Мед, бронз - Умерено благородство

- Месинг - Умерена активност

- Въглеродна стомана - Активен (лесно корозира)

- Алуминиеви сплави - Силно активен

- Цинк - Най-активен (жертвен)

Насоки за съвместимост:

- Безопасни комбинации: Материали в рамките на 0,25V потенциална разлика

- Предупредителна зона: 0.25-0.50V разлика, изисква оценка

- Опасни комбинации: >0.50V разлика, избягвайте директен контакт

- Ефекти на зоната: Големите съотношения катод/малък анод ускоряват корозията

- Ефекти от разстоянието: Галваничният ток намалява с разстоянието на разделяне

Примери за галванична корозия в реалния свят

Пример 1: Алуминиеви кабелни втулки със стоманени корпуси

- Проблем: Алуминиевите накрайници бързо корозират, когато са монтирани към стоманени панели

- Механизъм: Алуминий, аноден за стоманата, ускорено разтваряне

- Решение: Изолационни шайби от неръждаема стомана, диелектрични покрития

- Резултат: Удължен експлоатационен живот от 6 месеца до над 5 години

Пример 2: Месингови втулки с алуминиеви кабели

- Проблем: Алуминиеви кабелни накрайници, корозиращи в интерфейса на месинговите салници

- Механизъм: Алуминий е аноден спрямо месинг, концентрирана атака при връзката

- Решение: Калайдисани алуминиеви накрайници, антикорозионни съединения

- Резултат: Елиминирана галванична корозия, запазена електрическа цялост

В сътрудничество с Мария, инженер по корозия в голям оператор на офшорни вятърни паркове, разгледахме проблема с галваничната корозия между алуминиеви кабелни накрайници и стоманени конструкции на кули. Първоначалният проект показа силна корозия на алуминия в рамките на 18 месеца. Нашето решение, използващо железници от неръждаема стомана 316L с подходяща изолация, елиминира галваничните ефекти и постигна 25-годишен проектен живот.

Стратегии за предотвратяване на галваничната корозия

Подходи за избор на материали:

- Съвместими материали: Използване на метали в галванична последователност

- Жертвена защита: Умишлено използване на по-активни материали като аноди

- Системи от благородни материали: Използване на устойчиви на корозия сплави навсякъде

- Системи за покрития: Изолиране на разнородни метали със защитни бариери

Решения за проектиране:

- Електрическа изолация: Непроводими уплътнения, втулки, покрития

- Оптимизиране на съотношението на площта: Минимизиране на площта на анода спрямо катода

- Проектиране на дренажа: Предотвратяване на натрупването на електролит в пукнатините

- Достъпност: Проектиране за достъп за инспекция и поддръжка

Фактори на околната среда, влияещи върху галваничната корозия

| Околна среда | Електролитна проводимост | Галваничен риск | Приоритет на превенцията |

|---|---|---|---|

| Морски/морски води | Много висока | Extreme | Критично - използвайте съвместими материали |

| Промишлени/химически | Висока | Тежък | Важно - необходима е изолация |

| Градски/замърсен | Умерен | Умерен | Препоръчителни - защитни мерки |

| Селски/сух район | Нисък | Минимален | Основни - стандартни практики, подходящи |

Усъвършенствана обработка на повърхности и защитни покрития

Повърхностните обработки и покритията осигуряват допълнителна защита от корозия, надхвърляща избора на основен материал, като често удължават експлоатационния живот 5-20 пъти.

Усъвършенстваните повърхностни обработки, включително галванизиране, конверсионни покрития и органични системи, създават бариерна защита и променят електрохимията на повърхността, за да предотвратят започването на корозия, като правилният избор и прилагане осигуряват десетилетия защита в агресивни среди. Разбирането на механизмите на покритието осигурява оптимални стратегии за защита.

Системи за галванизиране

Поцинковане:

- Механизъм: Покривна защита на стоманени субстрати

- Дебелина: 5-25 μm типично, по-дебели при тежки условия на работа

- Изпълнение: 1-5 години защита в зависимост от околната среда

- Приложения: Обща индустриална среда, умерена корозия

- Ограничения: Ограничена температурна способност (<100°C)

Никелово покритие:

- Механизъм: Бариерна защита с отлична устойчивост на корозия

- Дебелина: 10-50 μm за защита от корозия

- Изпълнение: 10-20 години в умерени условия

- Приложения: Морски транспорт, химическа преработка, декоративни материали

- Предимства: Твърда повърхност, устойчивост на износване, температурна устойчивост

Хромово покритие:

- Механизъм: Изключително твърда, устойчива на корозия повърхност

- Видове: Декоративен (тънък) срещу твърд хром (дебел)

- Изпълнение: Изключителна издръжливост в агресивна среда

- Приложения: Хидравлични системи, химическа обработка, износоустойчивост

- Загриженост за околната среда: Наредби за шествалентния хром

Преобразуващи покрития

Преобразуване на хромата (алуминий):

- Механизъм: Химическо превръщане на алуминиева повърхност в хроматен филм

- Изпълнение: Отлична защита от корозия и адхезия на боята

- Дебелина: 1-5 μm, прозрачен до златист цвят

- Приложения: Изисквания за аерокосмическа и военна техника, висока производителност

- Правила: Ограниченията на RoHS стимулират алтернативни лечения

Преобразуване на фосфати (стомана):

- Механизъм: Образуване на кристали от железен/цинков/манганов фосфат

- Изпълнение: Отлична основа за системи за боядисване, умерена самостоятелна защита

- Приложения: Автомобили, уреди, общо производство

- Предимства: Подобрена адхезия на боята, смазване при пробив

- Процес: Киселинно почистване, фосфатиране, неутрализиране, сушене

Анодиране (алуминий):

- Тип II: 10-25 μm, декоративна и умерена защита

- Тип III: 25-100 μm, твърдо покритие за тежки условия на работа

- Запечатване: Подобрява значително устойчивостта на корозия

- Изпълнение: 10-25 години в морска среда при правилно запечатване

- Приложения: Архитектурни, морски, аерокосмически, електронни

Системи за органични покрития

Прахови покрития:

- Химия: Епоксидни, полиестерни, полиуретанови, хибридни системи

- Приложение: Електростатично пръскане, термично втвърдяване

- Изпълнение: Отлична издръжливост, химическа устойчивост

- Дебелина: 50-150 μm типично

- Предимства: Съответствие с изискванията за опазване на околната среда, отлично качество на завършване

Системи за течна боя:

- Праймери: Богата на цинк, епоксидна смола и полиуретан за защита от корозия

- Връхни покрития: Полиуретан, флуорополимер за устойчивост на атмосферни влияния

- Проектиране на системата: Няколко слоя за максимална защита

- Изпълнение: 15-25 години при правилно проектиране на системата

- Приложения: Морски, химически, архитектурни, индустриални

Работейки с нашите специалисти по покрития в Bepto Connector, разработихме многослойна система за защита на кабелни втулки в офшорни приложения: епоксиден грунд, богат на цинк, междинно епоксидно покритие и флуорополимерно горно покритие. Тази система осигурява над 25-годишна защита в морска среда, като значително превъзхожда еднослойните покрития.

Критерии за избор на покритие

Съображения, свързани с околната среда:

- Експозиция на химикали: Изисквания за устойчивост на киселини, основи и разтворители

- Температурен диапазон: Граници на работната и пиковата температура

- Излагане на UV лъчи: Приложенията на открито изискват UV-стабилни системи

- Механични изисквания: Изисквания за абразия, удар и гъвкавост

- Електрически свойства: Изисквания за проводимост спрямо изолацията

Изисквания за изпълнение:

- Срок на експлоатация: 5-25 години в зависимост от критичността на приложението

- Достъп за поддръжка: Възможност за повторно нанасяне на покритието и честота

- Първоначални разходи: Съотношение между разходите за системата за покритие и ползите от изпълнението

- Разходи за целия жизнен цикъл: Общи разходи, включително поддръжка и подмяна

- Съответствие с нормативните изисквания: Правила за опазване на околната среда и безопасност

Осигуряване на качеството на покритията

Стандарти за подготовка на повърхността:

- Стандарти SSPC/NACE[^5]: Изисквания за чистота на повърхността

- Изисквания към профила: Грапавост на повърхността за адхезия

- Контрол на замърсяването: Отстраняване на масло, сол и влага

- Условия на околната среда: Температура, влажност по време на прилагане

- Контрол на качеството: Протоколи за инспекция и изпитване

Тестване на производителността:

- Изпитване със солена мъгла: ASTM B117, ускорена оценка на корозията

- Циклично изпитване: ASTM D5894, реалистична симулация на околната среда

- Изпитване на адхезията: Изпитване с кръстосано рязане и издърпване за цялост на покритието

- Измерване на дебелината: Равномерност на покритието и съответствие със спецификациите

- Полеви мониторинг: Дългосрочно валидиране на ефективността

В Bepto Connector разбираме, че предотвратяването на корозията изисква цялостно разбиране на електрохимичните процеси, съвместимостта на материалите и факторите на околната среда. Нашите усъвършенствани програми за подбор на материали, обработка на повърхности и осигуряване на качеството гарантират изключителна устойчивост на корозия и удължен експлоатационен живот в най-агресивните среди.

Заключение

Химията на корозията основно определя дълготрайността на кабелните жлези чрез електрохимични процеси, които могат да бъдат контролирани чрез правилен избор на материали, анализ на галваничната съвместимост и усъвършенствана обработка на повърхностите. Разбирането на тези механизми дава възможност на инженерите да определят кабелни втулки, които осигуряват 10-50 пъти по-дълъг експлоатационен живот в корозионна среда.

Успехът изисква цялостен анализ на условията на околната среда, съвместимостта на материалите и стратегиите за защита, а не да се разчита единствено на общи спецификации. В Bepto Connector нашето задълбочено разбиране на науката за корозията и богатият опит в областта гарантират, че ще получите кабелни втулки, оптимизирани за изключителна издръжливост в конкретната корозионна среда.

Често задавани въпроси относно предотвратяването на корозията в приложенията на кабелните уплътнения

В: Как да определя кой материал за кабелни уплътнения е най-подходящ за моята корозивна среда?

A: Анализирайте специфичната си среда, включително температура, рН, излагане на химикали и нива на хлориди, след което се консултирайте с данните за галваничните серии и таблиците за съвместимост на материалите. За морска среда супердуплексната неръждаема стомана или Inconel осигуряват оптимална производителност, докато химическата обработка може да изисква Hastelloy или други специални сплави.

В: Какво представлява галваничната корозия и как мога да я предотвратя в инсталацията на кабелния си възел?

A: Галваничната корозия възниква, когато разнородни метали са електрически свързани в електролит, което води до ускорена корозия на по-активния метал. Предотвратете я, като използвате съвместими материали (в рамките на потенциална разлика от 0,25 V), електрическа изолация с непроводими уплътнения или защитни покрития, за да прекъснете галваничната верига.

В: Колко по-дълъг ще бъде експлоатационният живот на кабелните салници при правилен подбор на материала?

A: Правилният избор на материал може да удължи експлоатационния живот 10-50 пъти в зависимост от средата. Например, преминаването от въглеродна стомана към супер дуплексна неръждаема стомана в морска вода може да увеличи живота от 1-2 години до над 25 години, а усъвършенстваните покрития могат да осигурят допълнително подобрение от 5-20 пъти.

В: Струват ли си допълнителните разходи за защита от корозия повърхностните обработки и покритията?

A: Да, повърхностните обработки обикновено струват 10-30% повече първоначално, но могат да удължат експлоатационния живот 5-20 пъти, осигурявайки отлична възвръщаемост на инвестициите. Например, анодираният алуминий струва 20% повече от голия алуминий, но издържа 10 пъти по-дълго в морска среда, което води до значителни икономии на разходи през целия жизнен цикъл.

В: Как мога да проверя дали моите кабелни уплътнения ще издържат на корозия в конкретното ми приложение?

A: Поискайте данни от изпитвания за корозия, специфични за вашата среда, проведете пилотни инсталации за валидиране на място, посочете материали с доказан опит в подобни приложения и обмислете ускорено изпитване за корозия (солена мъгла, циклично изпитване), за да потвърдите ефективността преди пълното внедряване.

-

Запознайте се с основите на електрохимията - изучаването на химичните реакции, при които електроните се движат. ↩

-

Запознайте се с ключовите индустриални стандарти на AMPP (бивша NACE/SSPC) за правилната подготовка на повърхностите преди нанасяне на покритие. ↩

-

Открийте как тези диаграми на потенциала и pH се използват за прогнозиране на термодинамичната стабилност и корозионното поведение на металите във водни разтвори. ↩

-

Разгледайте този механизъм на разрушаване, при който комбинацията от напрежение на опън и корозионна среда води до напукване на чувствителни материали. ↩