UV радиацията унищожава 70% от външните електрически съединители в рамките на 5 години1, което води до крехки корпуси, повреди на уплътненията и катастрофални престои на системата, които струват хиляди за ремонти и подмяна. Стандартните пластмасови материали се напукват, избледняват и губят механичните си свойства, когато са изложени на интензивна слънчева светлина, което създава опасности за безопасността и проблеми с надеждността при критични приложения на открито. Устойчивите на ултравиолетови лъчи материали за външни водоустойчиви съединители включват UV стабилизиран найлон с добавки от сажди, морска неръждаема стомана с подходяща повърхностна обработка, специализирани еластомери като EPDM и силикон и усъвършенствани полимерни съединения с вградени UV абсорбери, като всяко от тях предлага специфични предимства за различните условия на околната среда и изисквания за приложение. След десет години решаване на проблеми, свързани с деградацията на UV лъчите в Bepto, научих, че изборът на материали не е свързан само с първоначалната устойчивост на UV лъчи - важно е да се разбере как различните материали стареят в реални условия и да се изберат решения, които поддържат ефективността им през целия експлоатационен живот.

Съдържание

- Какво прави материалите устойчиви на UV лъчи за приложения на открито?

- Кои пластмасови материали предлагат най-добра защита от ултравиолетовите лъчи?

- Как се сравняват металните материали по устойчивост на UV лъчи?

- Кои са най-добрите варианти на еластомери за работа в UV среда?

- Как се избират материали за специфични условия на излагане на UV лъчи?

- Често задавани въпроси за материали, устойчиви на UV лъчи

Какво прави материалите устойчиви на UV лъчи за приложения на открито?

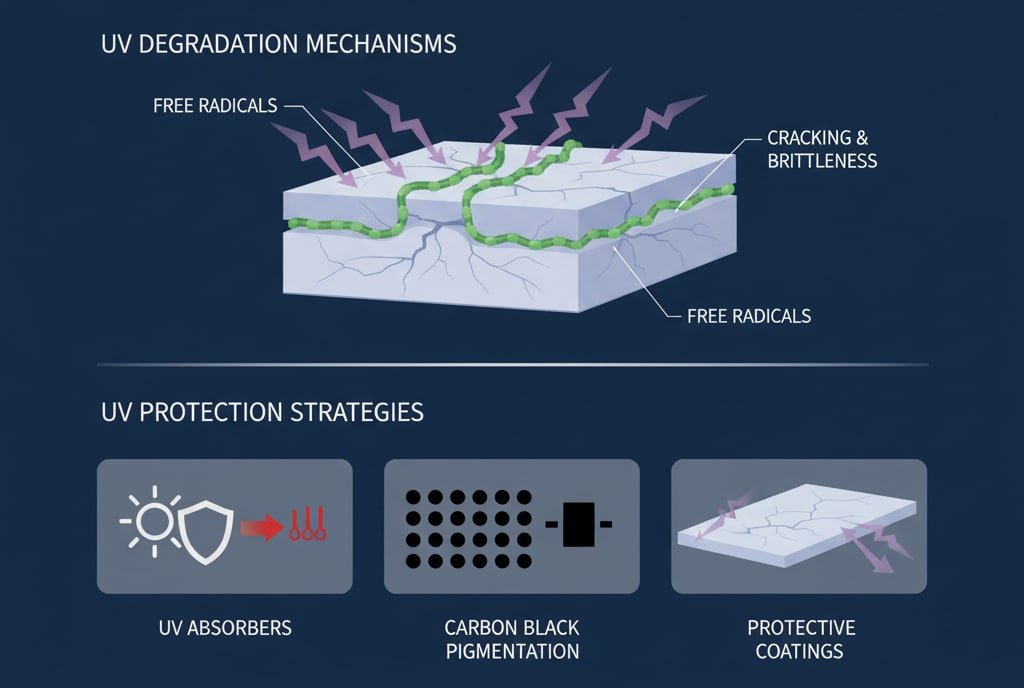

Разбирането на механизмите за устойчивост на ултравиолетови лъчи помага на инженерите да изберат подходящи материали за дългосрочна работа на открито. Материалите стават устойчиви на ултравиолетови лъчи чрез пигментация със сажди, която абсорбира UV енергията, химически UV стабилизатори, които предотвратяват разграждането на полимерната верига, повърхностни обработки, които отразяват UV лъчението, модификации на молекулярната структура, които са устойчиви на фоторазграждане, и защитни покрития, които предпазват базовите материали от пряко излагане на UV лъчи.

Механизми на UV разграждане

Разделяне на полимерната верига2: Ултравиолетовите фотони разрушават химичните връзки в полимерните вериги, като намаляват молекулното тегло и причиняват крехкост, напукване и механични повреди.

Образуване на свободни радикали: Ултравиолетовата енергия създава реактивни свободни радикали, които разпространяват повредите в структурата на материала, ускорявайки процесите на разрушаване.

Ефекти на омрежване: Някои материали образуват прекомерни кръстосани връзки под въздействието на UV лъчите, като стават твърди и крехки, вместо да запазват гъвкавостта си.

Повърхностно тебешириране: Разграждането на UV лъчите създава прахообразни остатъци по повърхността, които показват напреднало разграждане на материала и загуба на защитните свойства.

Стратегии за защита

UV абсорбери: Химически съединения като бензотриазоли и бензофенони абсорбират UV енергията и я превръщат в безвредна топлина, вместо да допуснат увреждане на полимера.

Аминови стабилизатори на светлината (HALS)3: Тези съединения неутрализират свободните радикали, образувани по време на излагане на ултравиолетови лъчи, като предотвратяват разпространението на реакциите на разграждане.

Въглеродна сажди Зареждане: Фините частици сажди абсорбират ултравиолетовата радиация в целия спектър, като осигуряват отлична защита на черните материали.

Титаниев диоксид Пигментация: TiO2 отразява ултравиолетовата радиация и осигурява защита на светлите материали, като същевременно запазва естетическия им вид.

Робърт, мениджър по поддръжката на соларна ферма в Аризона, САЩ, се бори с повтарящи се повреди на кабелните жлези само след 18 месеца излагане на слънце в пустинята. Стандартните найлонови жлези стават крехки и се напукват, причинявайки проникване на вода по време на мусонните сезони, което уврежда скъпото инверторно оборудване. Препоръчахме нашите UV-стабилизирани найлонови кабелни втулки с натоварване от сажди 2% и добавки HALS, специално разработени за екстремни UV среди. Решението осигури над 5 години надеждна работа при температури от 120°F и интензивни UV условия, като елиминира повредите на инвертора и намали разходите за поддръжка с 80%.

Кои пластмасови материали предлагат най-добра защита от ултравиолетовите лъчи?

Изборът на пластмасов материал оказва решаващо влияние върху дългосрочните характеристики на водоустойчивите съединители на открито. Най-добрите пластмасови материали, устойчиви на ултравиолетови лъчи, включват UV стабилизиран найлон PA66 с добавки от сажди за механична здравина, поликарбонат с UV покритие за оптична чистота, полиестер PBT със стъклена армировка за стабилност на размерите, модифициран PPO за приложения при високи температури и специализирани полимери с UV покритие като ASA и PMMA за екстремни условия на излагане.

Варианти на найлон (полиамид)

PA66 с UV стабилизатори: Отличните механични свойства, химическата устойчивост и огнеустойчивостта го правят идеален за корпуси на кабелни канали и компоненти с резба.

Класове със стъклен пълнеж: Стъклената армировка 30% подобрява стабилността на размерите и намалява топлинното разширение, като същевременно запазва устойчивостта си на UV лъчи.

Въглеродна сажди Зареждане: Саждите 2-3% осигуряват отлична UV защита, като същевременно запазват обработваемостта и механичните си свойства.

Версии със забавено горене: Материали с рейтинг UL94 V-04 отговарят на изискванията за безопасност за електрически приложения, без да се прави компромис с устойчивостта на UV лъчи.

Усъвършенствани инженерни пластмаси

| Материал | UV рейтинг | Температурен диапазон | Основни предимства | Типични приложения |

|---|---|---|---|---|

| UV-PA66 | Отличен | -40°C до +120°C | Висока якост, химическа устойчивост | Корпуси на кабелни салници |

| PC-UV | Много добър | -40°C до +130°C | Оптична яснота, устойчивост на удар | Прозрачни корпуси |

| PBT-GF30 | Добър | -40°C до +140°C | Стабилност на размерите, ниска влажност | Прецизни компоненти |

| Модифициран PPO | Отличен | -40°C до +150°C | Висока температура, ниско разширение | Сурова среда |

| ASA | Отличен | -30°C до +80°C | Устойчивост на атмосферни влияния, стабилност на цвета | Естетически приложения |

Преработка и добавки

Стабилизатори Пакети: Комбинираните UV абсорбери и HALS осигуряват синергична защита по-добре от отделните добавки.

Помощни средства за обработка: Правилните температури на обработка и време на престой предотвратяват разграждането по време на производството, което може да наруши устойчивостта на UV лъчи.

Избор на оцветител: Органичните пигменти могат да намалят устойчивостта на ултравиолетовите лъчи, докато неорганичните пигменти като железните оксиди осигуряват допълнителна защита.

Обработки на повърхността: UV покритията след формоване могат да подобрят защитата за критични приложения, изискващи максимална дълготрайност.

Как се сравняват металните материали по устойчивост на UV лъчи?

Металните материали предлагат присъща устойчивост на UV лъчи, но изискват правилен подбор и обработка за оптимална работа на открито. Металните материали за устойчивост на UV лъчи включват неръждаема стомана от морско качество 316L с електрополирано покритие, месинг с никелово покритие за защита от корозия, алуминиеви сплави с анодизирани покрития, цинкови сплави с хроматно покритие и специализирани покрития като PVD или прахово боядисване за повишена издръжливост и естетически изисквания.

Опции за неръждаема стомана

316L морска класа: Превъзходна устойчивост на корозия в крайбрежна среда с отлична UV стабилност и механични свойства в различни температурни диапазони.

Повърхностни покрития: Електрополираните повърхности намаляват залепването на замърсявания и подобряват почистването, като същевременно запазват устойчивостта си на корозия.

Обработки за пасивиране: Правилното пасивиране премахва свободното желязо и подобрява защитния оксиден слой за дългосрочна производителност.

Съображения за заваряване: TIG заваряването с подходящ защитен газ поддържа устойчивостта на корозия на заварените сглобки.

Защитни покрития

Системи за прахово боядисване: Полиестерните и полиуретановите прахови покрития осигуряват цветови варианти, като същевременно подобряват защитата от UV лъчи и корозия.

PVD покрития: Физическото отлагане на пари създава тънки, трайни покрития с отлична адхезия и устойчивост на износване.

Процеси на анодиране: Твърдото анодиране на алуминия осигурява отлична устойчивост на износване и корозия с добра UV стабилност.

Опции за покритие: Системите за никелово, хромово и цинково покритие предлагат различни нива на защита и естетически вид.

Анализ на разходите и ефективността

Първоначални разходи спрямо жизнен цикъл: Неръждаемата стомана има по-висока първоначална цена, но по-ниска обща цена на притежание поради минималните изисквания за поддръжка.

Съответствие на приложенията: Съобразете класа на материала с тежестта на околната среда - 304SS за леки условия, 316L за морска/химическа среда.

Съображения за изработката: Изборът на материал влияе върху процесите на обработка, заваряване и сглобяване, които оказват влияние върху общите производствени разходи.

Изисквания за поддръжка: Правилният избор на материал свежда до минимум изискванията за почистване и поддръжка през целия експлоатационен период.

Хасан, управител на нефтохимически завод в Кувейт, се нуждаеше от взривозащитени кабелни втулки за външно технологично оборудване, изложено на екстремни ултравиолетови лъчи, температури до 60°C и корозивни химически изпарения. Стандартните месингови накрайници корозираха бързо въпреки защитните покрития, което пораждаше опасения за безопасността и водеше до честа подмяна. Ние доставихме нашите Сертифициран по ATEX5 Кабелни втулки от неръждаема стомана 316L с електрополирано покритие и уплътнения от витон. Решението осигури над 7 години работа без поддръжка в суровата среда на Близкия изток, като гарантира спазването на изискванията за безопасност и елиминира непланираните престои на стойност $50,000 на инцидент.

Кои са най-добрите варианти на еластомери за работа в UV среда?

Изборът на еластомер за уплътнения и уплътнители оказва решаващо влияние върху дългосрочната водоустойчивост в UV среда. Най-добрите варианти на еластомери за UV среда включват EPDM каучук с отлична озоноустойчивост, силиконови еластомери за екстремни температурни диапазони, флуороеластомери (Viton) за химическа съвместимост, хлоропрен (Neoprene) за обща употреба на открито и специализирани UV-съединения с подобрени пакети стабилизатори за максимална дълготрайност.

Предимства на EPDM каучука

Устойчивост на озон: Наситеният полимерен гръбнак на EPDM е устойчив на озонови пукнатини, които разрушават други каучукови материали, използвани на открито.

Температурен диапазон: Запазва гъвкавостта си от -50°C до +150°C, покривайки повечето изисквания за приложение на открито с постоянна сила на запечатване.

Устойчивост на атмосферни влияния: Отличната устойчивост на ултравиолетови лъчи, озон и атмосферни влияния прави EPDM идеален за дългосрочни приложения за уплътняване на открито.

Ефективност на разходите: По-ниска цена в сравнение със специалните еластомери, като същевременно осигурява отлични характеристики за повечето външни водоустойчиви приложения.

Свойства на силиконовия еластомер

Температурни екстремуми: Запазва еластичността си от -60°C до +200°C, идеален за приложения с големи температурни колебания.

UV стабилност: Неорганичният силоксанов гръбнак осигурява присъща устойчивост на UV лъчи, без да са необходими допълнителни стабилизатори или пълнители.

Химическа инертност: Ниска реактивност с повечето химикали и отлична биосъвместимост за приложения в хранително-вкусовата промишленост и медицината.

Комплект за компресиране: Умереното съпротивление на натиск изисква правилна конструкция на жлеба за дългосрочна ефективност на уплътняването.

Производителност на флуороеластомера

Химическа устойчивост: Изключителната устойчивост на масла, горива, киселини и разтворители прави Viton идеален за средите на химическа обработка.

Температурна способност: Запазва свойствата си от -20°C до +200°C с отлична термична стабилност и устойчивост на стареене.

Устойчивост на UV лъчи: Флуорираният гръбнак осигурява отлична UV стабилност, въпреки че натоварването със сажди допълнително подобрява характеристиките.

Съображения за разходите: По-високата цена на материала се оправдава от отличните характеристики и дълготрайността при взискателни приложения.

Как се избират материали за специфични условия на излагане на UV лъчи?

Изборът на материали изисква систематична оценка на условията на околната среда, изискванията за изпълнение и ограниченията на разходите. Изборът на материали за специфични условия на излагане на UV лъчи включва оценка на нивата на интензивност на UV лъчите, диапазоните на температурните цикли, рисковете от излагане на химикали, изискванията за механично натоварване, изискванията за съответствие с нормативните изисквания, достъпността на поддръжката и общите разходи за притежание, за да се съчетаят свойствата на материалите с действителните изисквания на приложението.

Екологична оценка

Картографиране на интензивността на UV лъчите: Вземете предвид географското положение, надморската височина и сезонните промени, които влияят на нивата на излагане на ултравиолетови лъчи през годината.

Циклично изменение на температурата: Преценка на дневните и сезонните температурни диапазони, които създават топлинен стрес в допълнение към разграждането на UV лъчите.

Химическа среда: Оценка на експозицията на почистващи химикали, промишлени процеси или атмосферни замърсители, които ускоряват разграждането на материалите.

Механични натоварвания: Вземете предвид вибрациите, топлинните разширения и напреженията при монтаж, които взаимодействат с механизмите на разграждане на UV лъчите.

Изисквания за изпълнение

Очаквания за експлоатационен живот: Определете минималния приемлив експлоатационен живот, за да се ръководите от избора на материали и анализа на разходите и ползите.

Последици от неуспеха: Приложенията с висока степен на опасност оправдават използването на първокласни материали, докато приложенията за рутинна поддръжка могат да използват стандартни класове.

Естетически изисквания: Стабилността на цвета и външният вид на повърхността могат да определят избора на материал за видими приложения.

Съответствие с нормативната уредба: Сертификатите за безопасност (UL, ATEX, IP) ограничават възможностите за избор на материали и изискват специфична проверка чрез изпитване.

Матрица за избор

| Ниво на излагане на UV лъчи | Препоръчителни материали | Очакван живот | Фактор на разходите |

|---|---|---|---|

| Лека (на закрито/на сянка) | Стандартен найлон, основни еластомери | 10+ години | 1.0x |

| Умерено (частично слънце) | UV стабилизирани пластмаси, EPDM | 7-10 години | 1.5x |

| Силно (директно слънце) | Въглеродно черно зареждане, неръждаема стомана | 5-7 години | 2.0x |

| Екстремни (пустиня/висока надморска височина) | Премиум UV класове, метален корпус | 3-5 години | 3.0x |

Тестване и валидиране

Ускорено тестване: Използвайте QUV или ксеноново дъгово изпитване за прогнозиране на дългосрочните характеристики в съкратени срокове.

Тестване на място: Внедряване на образци в реални среди за приложение, за да се валидират лабораторните прогнози.

Анализ на отказите: Изследване на повредени компоненти, за да се разберат механизмите на деградация и да се подобри изборът на материали.

Мониторинг на изпълнението: Проследяване на работата на полето за оптимизиране на интервалите за подмяна и спецификациите на материалите.

Заключение

Изборът на подходящи UV-устойчиви материали за външни водоустойчиви съединители изисква разбиране на механизмите на разграждане, свойствата на материалите и специфичните изисквания за приложение, за да се постигне оптимална производителност и икономическа ефективност. Като съпоставят възможностите на материалите с условията на околната среда и очакванията за производителност, инженерите могат да проектират надеждни системи, които поддържат водоустойчивост през целия си експлоатационен живот. В Bepto нашият богат опит с UV-устойчиви материали и тестове в реални условия помага на клиентите да изберат правилните решения за техните специфични приложения - ние сме тук, за да ви помогнем да се ориентирате в тези сложни решения за дългосрочен успех 😉

Често задавани въпроси за материали, устойчиви на UV лъчи

В: Колко дълго издържат материалите, устойчиви на ултравиолетовите лъчи, на открито?

A: Устойчивите на UV лъчи материали обикновено издържат 5-10 години на пряка слънчева светлина в зависимост от вида на материала и условията на околната среда. Премиум класовете с натоварване със сажди могат да достигнат 7-10 години, докато стандартните UV стабилизирани материали осигуряват 3-5 години надеждна експлоатация.

В: Каква е разликата между UV стабилизираните и саждираните материали?

A: UV стабилизаторите са химически добавки, които абсорбират или неутрализират UV енергията, докато саждите физически блокират UV лъчението. Въглеродната сажда осигурява превъзходна дългосрочна защита, но ограничава цветовите възможности до черно, докато UV стабилизаторите позволяват различни цветове с умерена защита.

В: Мога ли да използвам материали, класифицирани на закрито, за покрити външни приложения?

A: Материалите, използвани на закрито, могат да работят при пълно покритие, но все пак са изложени на температурни колебания, влажност и отразено излагане на UV лъчи. Материалите, стабилизирани под въздействието на UV лъчите, осигуряват по-добра дългосрочна надеждност дори при покрити приложения, особено когато от време на време се случва излагане на пряка слънчева светлина.

В: Как да тествам устойчивостта на ултравиолетовите лъчи преди пълното внедряване?

A: Използвайте ускорено тестване на UV лъчи (ASTM G154 или ISO 4892), за да симулирате дългогодишно излагане за седмици, или разположете образци в реална среда за 6-12 месеца, за да оцените реалните характеристики преди мащабно инсталиране.

В: Винаги ли металните съединители са по-добри от пластмасовите по отношение на устойчивостта на UV лъчи?

A: Металните корпуси са по-устойчиви на ултравиолетови лъчи, но струват повече и може да изискват допълнителна защита от корозия. Висококачествените UV стабилизирани пластмаси могат да съответстват на металните характеристики при по-ниска цена за много приложения, като изборът на материал зависи от конкретните изисквания и бюджетните ограничения.

-

Преглед на технически документи и проучвания за надеждност относно дългосрочните ефекти на ултравиолетовата радиация върху полимери, използвани в електрически приложения на открито. ↩

-

Разгледайте химичния процес на фоторазграждане, при който ултравиолетовите фотони разрушават молекулните връзки в гръбнака на полимера, което води до разрушаване на материала. ↩

-

Научете повече за химичния механизъм на HALS - клас добавки, които възпрепятстват разграждането на полимерите чрез извличане на свободните радикали, генерирани от излагането на UV лъчи. ↩

-

Разберете стандарта Underwriters Laboratories (UL) 94, който класифицира запалимостта и пожарната безопасност на пластмасовите материали. ↩

-

Запознайте се с изискванията на директивите ATEX, стандарти на Европейския съюз за оборудване, предназначено за използване в потенциално експлозивна атмосфера. ↩