Това зелено оцветяване на кабелния кабел не е само козметично - то е бомба със закъснител, която застрашава цялата ви електрическа система.

Като Чък от Bepto съм виждал как корозията унищожава инсталации за милиони долари. Това нагледно ръководство разкрива ранните предупредителни знаци и доказаните решения за защита на вашите кабелни втулки от корозионна повреда.

Вчера Хасан ми се обади от своята офшорна платформа - "устойчивите на корозия" му са се повредили само след 18 месеца, което е довело до скъпоструващо спиране на работа.

Съдържание

- Как всъщност изглежда корозията на кабелните салници в различните етапи?

- Кои среди ускоряват най-много корозията на кабелните уплътнения?

- Как да избера устойчиви на корозия материали за конкретното приложение?

- Кои са най-ефективните стратегии за превенция, за да спрете корозията, преди да е започнала?

Как всъщност изглежда корозията на кабелните салници в различните етапи?

Корозията не се случва за една нощ - тя следва предсказуеми модели, които можете да се научите да разпознавате.

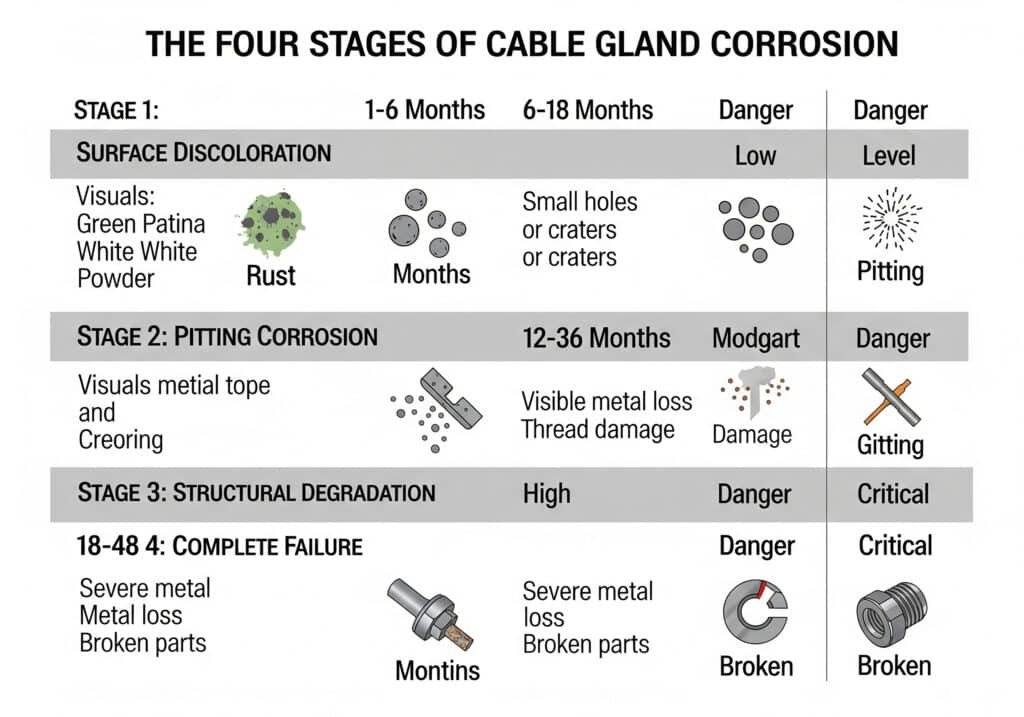

Корозията на кабелните салници преминава през четири различни визуални етапа: промяна на цвета на повърхността, образуване на питинг, структурна деградация и пълна повреда на уплътнението - всеки от които изисква различни стратегии за намеса.

Четирите етапа на корозионната смърт на кабелните жлези

Етап 1: Повърхностно оцветяване (месеци 1-6)

- Месингови салници: Образуване на зелена патина (окисляване на медта)

- Стоманени салници: Светлокафяви петна от ръжда

- Алуминиеви жлези: Бели прахообразни отлагания

- Необходими действия: Почистване и нанасяне на защитно покритие

Етап 2: питинг корозия (месеци 6-18)

- Визуални знаци: Малки дупки или кратери в металната повърхност

- Критични области: Точки на зацепване на резбата, контактни повърхности на уплътнението

- Ниво на опасност: Умерен - IP степента може да бъде нарушена

- Необходими действия: Незабавна замяна, разследване на първопричината

Тази опасна форма на локална корозия, известна като Питинг корозия1, може бързо да наруши структурната цялост на даден компонент.

Етап 3: Структурна деградация (месеци 12-36)

- Визуални знаци: Видима загуба на метал, повреда на резбата, разхлабени компоненти

- Въздействие върху производителността: Загуба на сила на притискане, предстояща повреда на уплътнението

- Ниво на опасност: Висока - риск за електрическата безопасност

- Необходими действия: Аварийна подмяна, проверка на системата

Етап 4: Пълен неуспех (месеци 18-48)

- Визуални знаци: Силна загуба на метал, счупени компоненти, видими пропуски

- Въздействие върху производителността: Пълна повреда на уплътнението, проникване на влага, потенциални къси съединения

- Ниво на опасност: Критична - непосредствена опасност за безопасността

- Необходими действия: Изключване на системата, пълна замяна

Примери за корозия от реалния свят от моите файлове

Катастрофата на Дейвид: Екипът му по снабдяването избра стандартни месингови накрайници за крайбрежна инсталация, за да спести пари. След 8 месеца получих снимки, на които се виждаше, че всеки отделен салник е с питинг на етап 2. Соленият въздух беше ускорил корозията над нормалните стойности.

Поправка: Заменихме ги с нашите 316L железници от неръждаема стомана. Три години по-късно те все още изглеждат като нови.

Диаграма за разпознаване на модели на корозия

| Материал | Ранни признаци | Разширени знаци | Типична продължителност на живота |

|---|---|---|---|

| Месинг | Зелена патина, обезцветяване на нишката | Дълбоко вдълбаване, изземване на резба | 2-5 години (морски: 6-18 месеца) |

| Въглеродна стомана | Кафяви петна от ръжда | Излющване, загуба на структура | 1-3 години (на открито) |

| Неръждаема стомана 304 | Незначително обезцветяване | Корозия на процепите | 5-15 години |

| Неръждаема стомана 316L | Минимална промяна | Редки локализирани пити | 15-25+ години |

Кои среди ускоряват най-много корозията на кабелните уплътнения?

Не всички инсталации са еднакви - някои среди са ускорители на корозията и изискват специално внимание.

Морската среда, съоръженията за химическа обработка и местата с висока влажност и циклична промяна на температурата създават най-агресивните корозионни условия, които изискват специализиран избор на материали и стратегии за защита.

Залата на славата на корозионното ускорение

#1 Морска/открита среда

- Корозионни фактори: Солни пръски, висока влажност, температурни колебания

- Степен на ускорение: 5-10x нормална скорост на корозия

- Най-голямата заплаха: Хлорид-индуцирана питинг корозия2

- Изискване за материал: минимум 316L неръждаема стомана

#2 Заводи за химическа обработка

- Корозионни фактори: Киселинни изпарения, химически пръски, високи температури

- Степен на ускорение: 3-8x нормална скорост

- Най-голямата заплаха: Химическо въздействие върху метални повърхности

- Изискване за материал: Hastelloy или специализирани сплави за тежки приложения

#3 Пречиствателни съоръжения за отпадъчни води

- Корозионни фактори: Водороден сулфид, амоняк, влага

- Степен на ускорение: 4-6x нормална скорост

- Най-голямата заплаха: Микробиологично повлияна корозия (MIC)3

- Изискване за материал: 316L неръждаема стомана с подходяща вентилация

#4 Заводи за преработка на храни

- Корозионни фактори: Почистващи химикали, пара, температурни цикли

- Степен на ускорение: 2-4x нормална скорост

- Най-голямата заплаха: Напречно корозионно напукване4 от почистващи препарати

- Изискване за материал: 316L неръждаема стомана, материали, одобрени от FDA

Урок по офшорна платформа на Хасан

Платформата на Хасан в Персийския залив представлява най-голямото предизвикателство за корозия:

- Солен спрей 24/7

- Температурни колебания от 15°C до 55°C

- Висока влажност (80-95%)

- Пясъчни ветрове

Първоначалните му месингови жлези издържат 18 месеца. Нашите 316L железници за морската индустрия? Все още работят след 4 години. Тайната? Разбирането, че морската среда изисква защита от военен клас.

Оценка на риска от корозия на околната среда

Високорискови среди (изискват се специализирани материали):

- В рамките на 1 км от океана

- Зони за химическа обработка

- Пречиствателни съоръжения за отпадъчни води

- Промишлени зони за измиване

Средно рискови среди (препоръчва се неръждаема стомана 316):

- Индустриални инсталации на открито

- Вътрешни помещения с висока влажност

- Области с експозиция на почистващи химикали

Нискорискови среди (стандартни материали са приемливи):

- Вътрешни контролни зали

- Сухи индустриални среди

- съоръжения с контролиран климат

Как да избера устойчиви на корозия материали за конкретното приложение?

Изборът на материал не е свързан с избора на най-скъпия вариант - той е свързан с подбора на материал за конкретните корозионни заплахи.

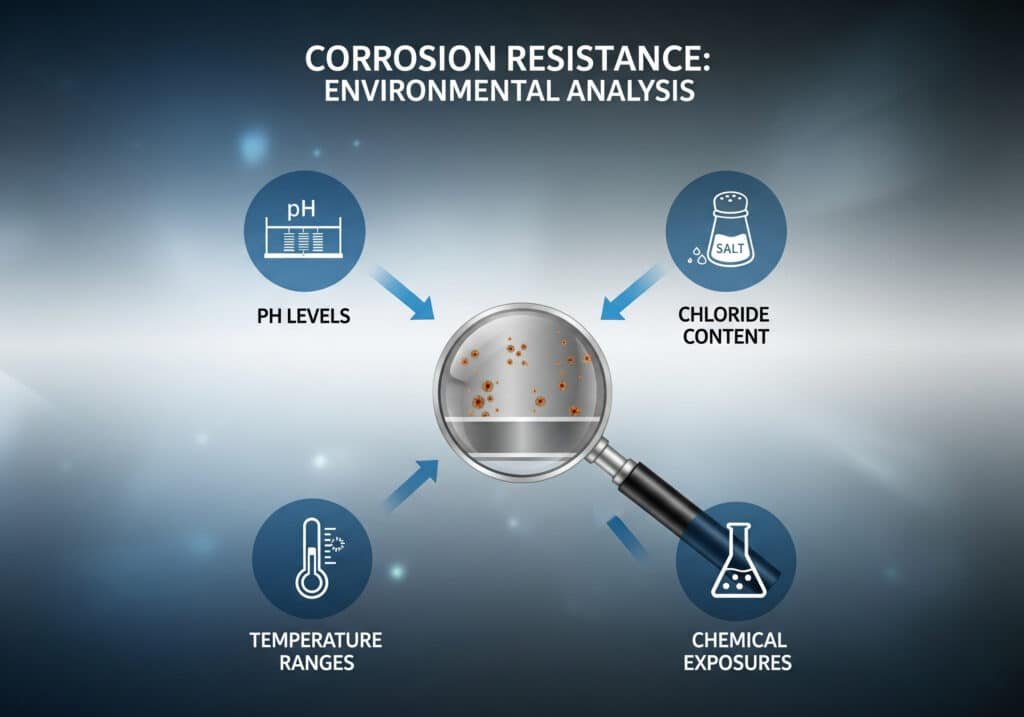

Ефективната устойчивост на корозия изисква анализ на нивата на рН, съдържанието на хлориди, температурните диапазони и химическите въздействия в конкретната среда, за да се изберат материали с доказана устойчивост на тези условия.

Дървото на решенията за избор на материал

Стъпка 1: Оценка на околната среда

- Експозиция на хлориди: 1000ppm (високо)

- Диапазон на рН: 8 (алкален)

- Температура: 100°C (висока)

- Експозиция на химикали: Няма, леки почистващи препарати, агресивни химикали

Стъпка 2: Матрица за съответствие на материалите

| Тип среда | Препоръчителен материал | Алтернативен | Избягвайте |

|---|---|---|---|

| Морски/високо съдържание на хлориди | 316L неръждаема стомана | Дуплекс от неръждаема стомана | Месинг, въглеродна стомана |

| Химическа обработка | Hastelloy C-276 | 316L от неръждаема стомана | Всички останали |

| Преработка на храни | 316L неръждаема стомана (FDA) | 304 от неръждаема стомана | Месинг (съдържание на олово) |

| Обща промишленост | 304 неръждаема стомана | Месинг (сухи райони) | Въглеродна стомана |

| На закрито/контролирано | Месинг или найлон | 304 от неръждаема стомана | Няма |

Разбиране на класовете неръждаема стомана

304 неръждаема стомана (18-8)

- Състав: 18% хром, 8% никел

- Най-добър за: Обща промишлена среда, с ниско съдържание на хлориди

- Ограничения: Чувствителен към хлоридни ями

- Разходи: Базово ценообразуване на неръждаемата стомана

Неръждаема стомана 316L (18-10-2)

- Състав: 18% хром, 10% никел, 2% молибден

- Най-добър за: Морски, химически, високохлоридни среди

- Предимства: Превъзходна устойчивост на питинг и пукнатинна корозия

- Разходи: 20-30% премия над 304

Дуплексна неръждаема стомана (2205)

- Състав: 22% хром, 5% никел, 3% молибден

- Най-добър за: Екстремни морски приложения, приложения с високи натоварвания

- Предимства: Двойно по-голяма здравина от 316L, отлична устойчивост на корозия

- Разходи: 40-60% премия над 316L

Историята на успеха на Дейвид при избора на материали

В германското предприятие на Дейвид се обработват химикали с рН от 2 до 12. Първоначалните му месингови жлези се повреждат в рамките на няколко месеца поради киселинно въздействие.

Нашият процес на решаване:

- Анализ на околната среда: Идентифицира изпаренията на сярна киселина като основна заплаха

- Изпитване на материали: Препоръчва се 316L за умерени зони, Hastelloy за тежки условия на експозиция

- Поетапно изпълнение: Започва се с 316L в 80% от местата, Hastelloy в критичните зони

- Резултат: Нулеви корозионни повреди за 3 години, икономия на разходи 40% в сравнение с инсталация от Hastelloy

Специални материали за кандидатстване

За екстремни химически среди:

- Hastelloy C-276: Максимална химическа устойчивост

- Инконел 625: Висока температура + устойчивост на корозия

- Монел 400: Устойчивост на морска вода и киселини

За специализирани приложения:

- Титан: Аерокосмическа индустрия, екстремни морски условия

- Тантал: Тежки киселинни среди

- С PTFE облицовка: Химическа съвместимост с якостта на метала

Кои са най-ефективните стратегии за превенция, за да спрете корозията, преди да е започнала?

Превенцията струва стотинки в сравнение с подмяната - ето как да защитите инвестицията си още от първия ден.

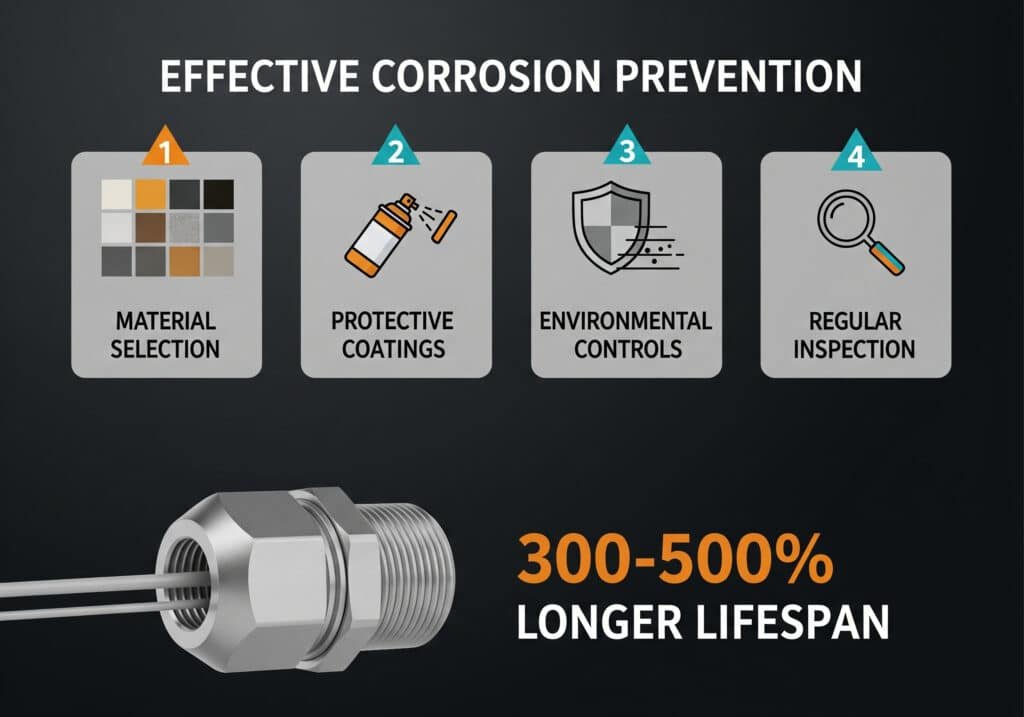

Ефективната превенция на корозията съчетава правилен подбор на материали, защитни покрития, контрол на околната среда и редовни протоколи за проверка, за да се удължи животът на кабелните салници с 300-500% в агресивна среда.

Стратегия за защита на пет нива

Слой 1: Избор на материали (основа)

- Изберете материали, които отговарят на 2 пъти по-висока степен на въздействие на околната среда

- Помислете за галванична съвместимост5 с околните метали

- Фактор за достъпност на поддръжката за бъдещи инспекции

Слой 2: Защитни покрития (щит)

- Морска среда: Богат на цинк грунд + епоксидно покритие

- Експозиция на химикали: Химически устойчиви флуорополимерни покрития

- Висока температура: Термобарични покрития на керамична основа

- Съвет за приложение: Подготовката на повърхността е 80% за успеха на покритието

Слой 3: Контрол на околната среда (бариера)

- Вентилация: Намаляване на влажността и концентрацията на химически изпарения

- Отводняване: Предотвратяване на натрупването на вода около жлезите

- Катодна защита: За подземни или потопени инсталации

- Изсушители: Контрол на влагата в затворени помещения

Слой 4: Най-добри практики за инсталиране (Основа)

- Правилен въртящ момент: Прекаленото затягане създава точки на концентрация на напрежението

- Съединение на нишката: Използвайте морско антизалепващо средство за резбовите връзки.

- Избор на уплътнения: Изберете химически съвместими уплътнителни материали

- Подготовка на кабелите: Осигуряване на правилна цялост на кабелната обвивка

Слой 5: Инспекция и поддръжка (ранно предупреждение)

- Месечни визуални инспекции: Търсете обезцветяване, отлагания, повреди.

- Годишна подробна проверка: Проверете въртящия момент, целостта на уплътнението, състоянието на покритието

- Мониторинг на околната среда: Проследяване на рН, нива на хлориди, температурни цикли

- Предсказуема замяна: Заменете преди повредата, а не след нея

Историята на успеха на Хасан в превенцията

След първоначалната авария с корозията Хасан прилага нашата цялостна програма за превенция:

Инвестиция за година 1:

- Модернизирани до 316L морски салници: $25,000

- Система за защитно покритие: $8,000

- Мониторинг на околната среда: $5,000

- Общо: $38,000

Резултати след 4 години:

- Нулеви повреди, свързани с корозия

- Избягвани разходи за подмяна: $150,000+

- Елиминирани са 3 аварийни изключвания

- ROI: 400%+ възвръщаемост на инвестицията

Ръководство за избор на покритие

| Околна среда | Грунд | Покритие | Очакван живот |

|---|---|---|---|

| Морски | Епоксидна смола, богата на цинк | Полиуретан | 10-15 години |

| Химически | Киселинноустойчив грунд | Флуорополимер | 8-12 години |

| Висока температура | Керамичен грунд | Силиконово покритие | 5-8 години |

| Обща промишленост | Епоксиден грунд | Акрилен топ лак | 7-10 години |

Контролният списък за инспекция, който давам на всеки клиент

Месечна визуална инспекция (5 минути за жлеза):

- Обезцветяване на повърхността или отлагания

- Видима корозия или питинг

- Разхлабени компоненти или хардуер

- Повреждане или отлепване на покритието

- Натрупване на вода или оцветяване

Годишна подробна инспекция (30 минути за всяка критична жлеза):

- Проверка на въртящия момент с калибрирани инструменти

- Тестване на целостта на уплътнението

- Оценка на състоянието на нишката

- Измерване на дебелината на покритието

- Документация за състоянието на околната среда

Червени знамена, които изискват незабавни действия:

- Видими вдлъбнатини или загуба на метал

- Зелени/бели корозионни отлагания

- Разхлабени или повредени нишки

- Компрометирани уплътнителни повърхности

- Доказателства за галванична корозия

Анализ на разходите и ползите: Превенция срещу замяна

Разходи за превенция (на жлеза):

- Надграждане на материала: $15-50

- Защитно покритие: $10-25

- Най-добри практики за инсталиране: $5-15

- Общи разходи за превенция: $30-90

Разходи за подмяна (за всяка повредена жлеза):

- Аварийна резервна жлеза: $50-200

- Труд за подмяна: $100-300

- Разходи за престой: $500-5,000

- Обща стойност на повредата: $650-5,500

Математиката: Превенцията се изплаща, ако предотврати само един отказ на 20-50 жлези.

Заключение

Разпознавайте корозията навреме, избирайте правилните материали и прилагайте стратегии за превенция - от това зависи надеждността на вашата електрическа система.

Често задавани въпроси относно корозията на кабелните канали

В: Колко бързо корозията на кабелните уплътнения може да стане опасна?

A: В агресивна морска среда месинговите салници могат да развият застрашаващо безопасността питинг в рамките на 6-12 месеца. Втулките от неръждаема стомана обикновено осигуряват 15-25 години надеждна експлоатация при същите условия.

В: Мога ли да поправя корозиралите кабелни втулки или трябва да бъдат заменени?

A: При поява на питинг или структурна корозия единственият безопасен вариант е подмяната. Ремонтите нарушават степента на защита IP и електрическата безопасност. Повърхностната корозия в ранен стадий понякога може да бъде почистена и защитена с покрития.

В: Каква е разликата между галванична и химична корозия?

A: Галваничната корозия се появява, когато разнородни метали се допират в присъствието на влага, създавайки ефект на батерия. Химическата корозия е резултат от пряко химическо въздействие на киселини, соли или други агресивни вещества. И двете изискват различни стратегии за предотвратяване.

В: Устойчиви ли са найлоновите кабелни втулки на корозия?

A: Найлоновите жлези не корозират като металите, но могат да се разрушат чрез излагане на ултравиолетови лъчи, химическо въздействие или напукване под напрежение. Те са отлични за химически агресивни среди, където металните железа биха се повредили бързо.

В: Как да разбера дали моята среда изисква кабелни канали от неръждаема стомана?

A: Ако се намирате на 1 км от океана, в зона за химическа обработка или редовно се подлагате на химическо почистване, се препоръчва използването на неръждаема стомана. Когато имате съмнения, малката премия за неръждаема стомана 316L осигурява отлична застраховка срещу корозионни повреди.

-

Разберете електрохимичния механизъм на питинг корозията и защо тя е локализирана и опасна форма на деградация на метала. ↩

-

Научете как хлоридните йони атакуват пасивния защитен слой на неръждаемата стомана, което води до образуване на питинг. ↩

-

Запознайте се със сложния процес на микробиологично повлияната корозия (MIC) и как бактериите могат да ускорят разрушаването на метала. ↩

-

Открийте условията, които водят до корозионно напукване под напрежение (SCC) - механизъм на разрушаване, причинен от комбинираното влияние на напрежението на опън и корозионната среда. ↩

-

Разгледайте диаграмата на галваничните серии, за да разберете електрохимичния потенциал на различните метали и да предотвратите галваничната корозия. ↩