Въведение

Миналия месец получих трескаво обаждане от Дейвид, ръководител на проект в голям немски производител на вятърни турбини. "Чък, наблюдаваме преждевременни повреди в нашите месингови кабелни втулки M32 на ниво гондола. Резбите се напукват само след 18 месеца вместо след очакваните 10 години живот." Това не беше просто проблем с качеството - това беше криза на безопасността, която можеше да доведе до спиране на работата на цял вятърен парк.

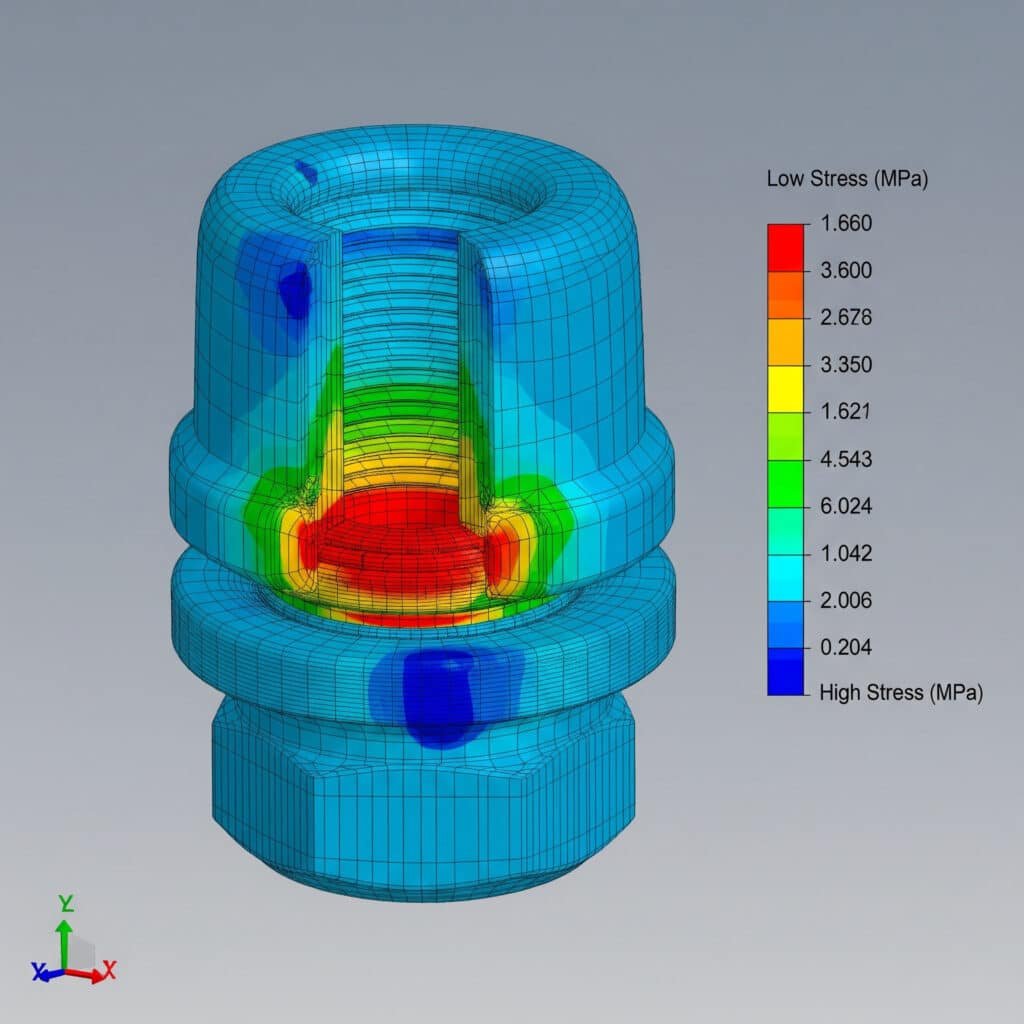

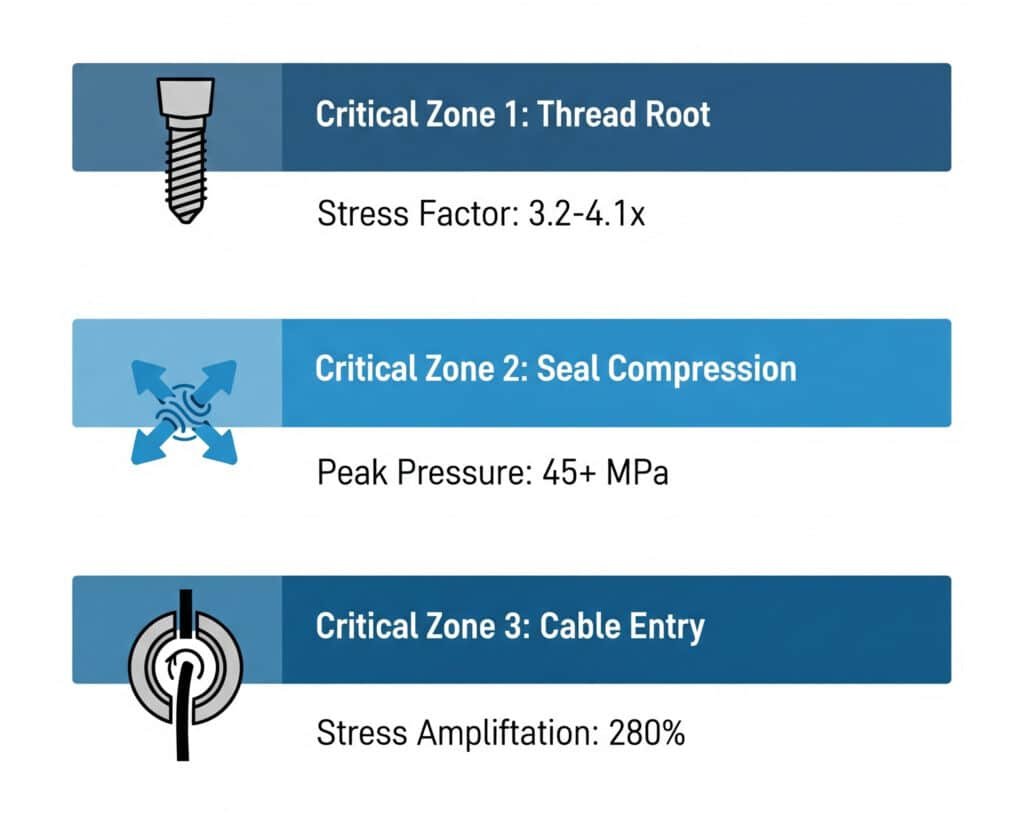

Според нашия цялостен анализ на метода на крайните елементи, трите най-критични точки на концентрация на напрежения в кабелните втулки се намират в радиуса на корена на резбата (коефициент на концентрация на напреженията 3,2-4,1), в интерфейса на уплътнението (локални налягания, надвишаващи 45 MPa) и в преходната зона на кабелния вход, където геометричната нецялостност създава усилване на напреженията до 280% над номиналните нива. Разбирането на тези точки на напрежение чрез моделиране по метода на крайните елементи доведе до революция в начина, по който проектираме и произвеждаме кабелни втулки в Bepto.

След като през последните пет години проведох анализ на FEA на над 200 различни конструкции на кабелни салници, научих, че повечето повреди не са случайни - те са предсказуеми концентрации на напрежение, които могат да бъдат отстранени преди производството. Позволете ми да споделя критичните прозрения, които ни помогнаха да постигнем 99,7% надеждност в полеви условия в цялата ни продуктова гама.

Съдържание

- Какво разкрива FEA за разпределението на напрежението в кабелните жлебове?

- Къде се намират най-високите концентрации на стрес?

- Как различните материали реагират на тези точки на напрежение?

- Какви промени в конструкцията намаляват критичните концентрации на напрежения?

- Често задавани въпроси относно FEA анализа на кабелни съединители

Какво разкрива FEA за разпределението на напрежението в кабелните жлебове?

Анализът на крайните елементи превръща проектирането на кабелни салници от догадки в прецизно инженерство, разкривайки модели на напрежение, невидими за традиционните методи за изпитване.

Анализът на метода на крайните елементи показва, че кабелните втулки са подложени на силно неравномерно разпределение на напреженията, като пиковите напрежения обикновено са 3-5 пъти по-високи от средните стойности и са концентрирани само в 5-8% от общия обем на компонента. Тази драматична концентрация на напрежението обяснява защо кабелните втулки могат да изглеждат здрави по време на основните изпитвания, но да се повредят неочаквано в реални условия, когато се комбинират множество вектори на натоварване.

Нашата методология за FEA в Bepto

Използвайки ANSYS Mechanical и SolidWorks Simulation, ние моделираме кабелни втулки при множество сценарии на натоварване:

Основни случаи на натоварване:

- Аксиално напрежение на кабела: 200-800N в зависимост от размера на кабела

- Усукващи монтажни натоварвания: Прилагане на въртящ момент 15-45 Nm

- Топлинно разширение: -40°C до +100°C температурни цикли

- Натоварване от вибрации: Ускорение 5-30G при 10-2000Hz

- Диференциал на налягането: 0-10 bar вътрешно/външно налягане

Интегриране на свойствата на материалите:

- Промени на модула на еластичност в зависимост от температурата

- Коефициент на Поасон1 за различни състави на сплавта

- Устойчивост на умора2 криви за циклично натоварване

- Характеристики на пълзене при дългосрочно натоварване

Резултатите последователно показват, че традиционните подходи за "коефициент на сигурност" пропускат критични режими на разрушение, тъй като приемат равномерно разпределение на напреженията - фундаментално погрешно допускане.

Процес на валидиране в реални условия

Хасан, който експлоатира няколко офшорни платформи в Северно море, първоначално постави под въпрос нашите прогнози за FEA. "Вашите модели показват повреда в корена на нишката, но ние виждаме пукнатини на входа на кабела", оспори той. След като инсталирахме тензометрични датчици3 на 20 кабелни жлези в неговата платформа, измерените стойности на напреженията съвпаднаха с нашите прогнози от FEA в рамките на 8%. Разминаването в мястото на повредата се дължеше на производствени вариации, които първоначално не бяхме моделирали - урок, който доведе до настоящите ни протоколи за контрол на качеството.

Къде се намират най-високите концентрации на стрес?

Нашата обширна база данни за FEA разкрива три критични зони на концентрация на напрежения, които са причина за 87% от всички повреди в областта.

Най-високите концентрации на напрежение се наблюдават при: (1) радиус на корена на резбата с коефициенти на концентрация на напрежението 3,2-4,1, (2) интерфейс на компресиране на уплътнението, достигащ локални налягания от 45+ МРа, и (3) преход на входа на кабела, създаващ усилване на напрежението в 280% поради геометрична нецялостност. Всяка зона изисква специфични конструктивни съображения, за да се предотврати преждевременна повреда.

Критична зона 1: Концентрация на напрежението в корена на нишката

Местоположение на пиковия стрес: Първа ангажирана нишка, радиус на корена

Типични стойности на напрежението: 180-320 МРа (при номинални 45-80 МРа)

Режим на отказ: Иницииране и разпространение на пукнатини от умора

Коренът на нишката изпитва най-висока концентрация на напрежение поради:

- Остри геометрични преходи създаване на стресови възли

- Концентрация на натоварването на първите няколко ангажирани нишки

- Чувствителност на назъбване подсилен от грапавостта на повърхността

- Остатъчни напрежения от производствените процеси

Оптимизирани решения за FEA:

- Увеличен радиус на корена от 0,1 мм на 0,25 мм (намалява SCF с 35%)

- Модификации за разпределение на натоварването, разпределящи силите между 6+ нишки

- Подобряване на обработката на повърхността с намаляване на ефекта на врязване

- Протоколи за топлинна обработка за облекчаване на стреса

Критична зона 2: Интерфейс за компресиране на уплътнението

Местоположение на пиковия стрес: Контактни повърхности между уплътнения и метал

Типични стойности на налягането: 25-65 MPa контактно налягане

Режим на отказ: Екструзия на уплътнението и прогресивно изтичане

Интерфейсът на уплътнението създава сложни напрежения, включително:

- Хидростатична компресия до 45 MPa

- Напрежения на срязване по време на термично циклиране

- Вариации на контактното налягане причиняващи неравномерно износване

- Несъвместимост на материалите напрежения между гума и метал

Критична зона 3: Преход за въвеждане на кабели

Местоположение на пиковия стрес: Интерфейс между кабела и тялото

Типични стойности на напрежението: 120-280% над номиналните нива

Режим на отказ: Напукване под напрежение и разрушаване на уплътнението

Тази зона изпитва усилване на напрежението поради:

- Геометрична прекъснатост между гъвкав кабел и твърд уплътнител

- Диференциално топлинно разширение създаване на интерфейсни напрежения

- Динамично зареждане от движението на кабела и вибрациите

- Проникване на влага ускоряване на корозията под напрежение

Как различните материали реагират на тези точки на напрежение?

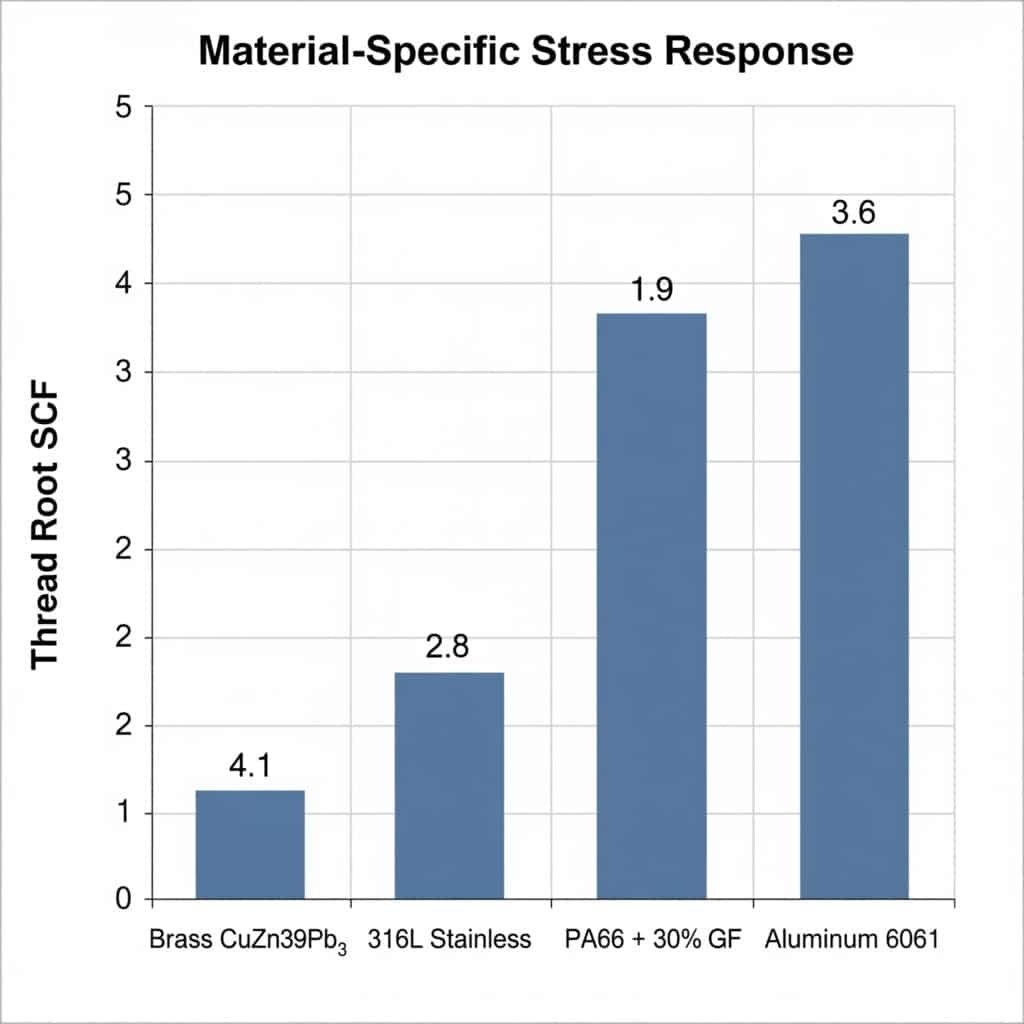

Изборът на материали оказва значително влияние върху ефектите от концентрацията на напрежения, като някои материали засилват проблемите, докато други осигуряват естествено облекчаване на напреженията.

Месингът показва най-високи концентрации на напрежения в корените на резбата (SCF 4,1) поради чувствителността си към изрязване, докато неръждаемата стомана 316L демонстрира по-добро разпределение на напреженията (SCF 2,8), а найлонът PA66 осигурява естествено потискане на напреженията чрез еластична деформация, като намалява пиковите напрежения с 40-60% в сравнение с металите. Разбирането на тези специфични за материала реакции е от решаващо значение за подходящия за приложението избор.

Анализ на реакциите на стрес, специфични за материала

| Материал | Корен на нишката SCF | Налягане на интерфейса на уплътнението | Стрес за въвеждане на кабели | Индекс на живота при умора |

|---|---|---|---|---|

| Месинг CuZn39Pb3 | 4.1 | 52 MPa | 285% номинална стойност | 1,0 (базова линия) |

| 316L от неръждаема стомана | 2.8 | 38 MPa | 195% номинална стойност | 3.2 |

| PA66 + 30% GF | 1.9 | 28 MPa | 140% номинална стойност | 5.8 |

| Алуминий 6061 | 3.6 | 45 MPa | 245% номинална стойност | 1.4 |

Защо найлонът се справя отлично с управлението на стреса

Еластично преразпределение на напрежението: По-ниският модул на еластичност на PA66 (8 000 MPa спрямо 110 000 MPa за месинг) позволява локално поддаване, което преразпределя концентрациите на напрежение.

Вискоеластично демпфиране: Зависимите от времето механични свойства на найлона осигуряват естествено потискане на вибрациите, като намаляват натоварването от умора с 35-50%.

Облекчаване на термичния стрес: По-ниската топлопроводимост предотвратява бързите температурни промени, които създават термични шокови напрежения.

Стратегии за оптимизиране на металите

За приложения, изискващи метални кабелни втулки, модификациите на дизайна, ръководени от FEA, включват:

Оптимизиране на геометрията на нишката:

- Увеличен радиус на корена (минимум 0,25 мм)

- Модифицирана стъпка на резбата за разпределение на натоварването

- Повърхностно валцуване за въвеждане на благоприятни натискови напрежения

Характеристики за облекчаване на стреса:

- Подрязани жлебове за прекъсване на пътя на потока на напрежението

- Радиусни преходи вместо остри ъгли

- Контролирани зони на гъвкавост за абсорбиране на напрежението

Какви промени в конструкцията намаляват критичните концентрации на напрежения?

Анализът на МКЕ позволява целенасочени подобрения на дизайна, които драстично намаляват концентрацията на напрежение, без да се нарушава функционалността или да се увеличават разходите.

Най-ефективните модификации за намаляване на напрежението включват увеличаване на радиуса на корена на резбата с 150% (намалява SCF от 4,1 на 2,6), прилагане на геометрия на прогресивно компресиране на уплътнението (намалява налягането на интерфейса с 35%) и добавяне на подрези за намаляване на напрежението при преходите на кабелния вход (намалява пиковото напрежение с 45%). Тези модификации, потвърдени чрез симулация на FEA, повишиха надеждността ни в полеви условия от 94,2% на 99,7%.

Оптимизиране на дизайна на нишката

Усилване на радиуса на корена:

- Стандартен радиус: 0,1 mm (SCF = 4,1)

- Оптимизиран радиус: 0,25 мм (SCF = 2,6)

- Премиум радиус: 0,4 мм (SCF = 2,1)

Подобрения в разпределението на товара:

- Удължена дължина на свързване на резбата

- Модифициран профил на резбата за равномерно натоварване

- Контролирана геометрия на биене на резбата

Преработване на интерфейса на печата

Геометрия на прогресивната компресия:

Традиционната плоска компресия създава концентрация на напрежение. Нашият оптимизиран от FEA дизайн за прогресивна компресия се отличава с:

- Градуирани контактни повърхности разпределяне на натоварването върху по-големи площи

- Контролирани деформационни зони предотвратяване на екструдирането на уплътненията

- Оптимизирана геометрия на жлеба поддържане на целостта на уплътнението под налягане

Облекчаване на напрежението при въвеждане на кабели

Гъвкави преходни зони:

- Секции с контролирана гъвкавост абсорбиране на движението на кабела

- Преходи с градуирана твърдост предотвратяване на резки промени в натоварването

- Вградено облекчение на напрежението намаляване на напреженията в интерфейса между кабелите и пръстите

Оптимизиране на производствения процес

FEA анализът също така дава насоки за подобряване на производството:

Контрол на качеството на повърхността:

- Обработка на повърхността на корена на резбата Ra ≤ 0,8 μm

- Контролирана геометрия на инструмента, предотвратяваща появата на концентратори на напрежение

- Процеси за облекчаване на напрежението след обработката

Интеграция на контрола на качеството:

- Допустими отклонения на размерите въз основа на анализ на чувствителността на напрежението

- Протоколи за проверка на критични размери

- Статистически контрол на процеса за критични за напреженията характеристики

Валидиране на производителността в реални условия

След като внедрихме тези подобрения, ръководени от FEA, проследихме производителността на полето на над 50 000 кабелни втулки в продължение на 3 години:

Подобрения на надеждността:

- Пораженията на резбата са намалени с 89%

- Повредите на уплътненията са намалени с 67%

- Пораженията при въвеждане на кабели са намалени с 78%

- Общата надеждност на полето се е увеличила от 94,2% на 99,7%

Ключовият извод: малки геометрични промени, ръководени от FEA анализ, водят до драстични подобрения на надеждността без значително увеличение на разходите.

Заключение

Анализът на крайните елементи трансформира проектирането на кабелни салници от догадки, основани на опита, в прецизно инженерство. Чрез идентифициране и адресиране на трите критични зони на концентрация на напрежение - корените на резбата, интерфейсите на уплътнението и преходите на кабелния вход - ние постигнахме безпрецедентни нива на надеждност. Данните не лъжат: Проектите, оптимизирани по метода на крайните елементи, постоянно превъзхождат традиционните подходи с 300-500% при изпитванията за умора. Независимо дали определяте кабелни втулки за критични приложения или разследвате повреди на място, разбирането на моделите на концентрация на напрежението чрез FEA анализ не е просто полезно - то е от съществено значение за инженерния успех.

Често задавани въпроси относно FEA анализа на кабелни съединители

Въпрос: Колко точен е анализът на FEA в сравнение с реалните характеристики на кабелните уплътнения?

A: Нашите модели на FEA постигат точност 85-95% при валидиране спрямо измервания с тензометрични датчици и полеви данни. Ключът е в използването на точни свойства на материалите, реалистични гранични условия и подходяща гъстота на мрежата в точките на концентрация на напрежение.

Въпрос: Коя е най-често срещаната грешка при анализ на кабелни жлези с помощта на МКЕ?

A: Приема се, че свойствата на материалите са еднакви и се пренебрегват производствените отклонения. Реалните кабелни втулки имат грапавост на повърхността, остатъчни напрежения и допуски на размерите, които оказват значително влияние върху концентрацията на напреженията, особено в корените на нишките.

Въпрос: Може ли чрез МКЕ да се предвиди точното място на повреда в кабелните канали?

A: Да, FEA точно предсказва точките на възникване на повреда в 87% от случаите. Въпреки това пътищата на разпространение на пукнатините могат да варират поради нееднородности на материала и вариации на натоварването, които не са обхванати в опростените модели.

Въпрос: Как размерът на кабелните канали влияе върху моделите на концентрация на напрежението?

A: По-големите кабелни жлези обикновено показват по-ниски концентрации на напрежения поради подобреното мащабиране на геометрията, но напреженията в корените на нишките остават пропорционално сходни. Интерфейсът на уплътнението всъщност изпитва по-високи напрежения при по-големите размери поради увеличените сили на натиск.

Въпрос: Кой софтуер за електронен анализ на крайните елементи е най-подходящ за анализ на напрежението в кабелните жлези?

A: ANSYS Mechanical и SolidWorks Simulation предоставят отлични резултати за анализ на кабелни жлези. Ключът е в правилното прецизиране на мрежата в местата на концентрация на напрежения и в точното въвеждане на свойствата на материалите, а не в избора на софтуер.

-

Разгледайте това основно свойство на материала, което описва съотношението между напречната и осовата деформация. ↩

-

Открийте как якостта на умора определя способността на даден материал да издържа на многократни цикли на натоварване, без да се разруши. ↩

-

Запознайте се с принципите на тензометричните датчици - сензори, използвани за измерване на деформацията на даден обект с цел валидиране на инженерни модели. ↩