Въведение

Молекулярното замърсяване от изпускащите се материали за кабелни уплътнения може да унищожи полупроводникови пластини, да компрометира оптични покрития и да замърси свръхвисоко вакуумни системи, причинявайки милиони загуби на продукти и забавяне на изследвания, когато летливите органични съединения надвишават критичните прагове на чистота в чувствителна производствена среда.

Материалите за кабелни уплътнения от PTFE и PEEK демонстрират най-ниските нива на изпускане на газове при <1×10-⁸ torr-L/s-cm² за вакуумни приложения, докато специално разработените еластомери с ниско ниво на изпускане на газове и металните компоненти осигуряват надеждно уплътняване в чисти помещения, изискващи Стандарти за чистота ISO клас 1-51.

След десетилетие работа с фабрики за полупроводници, производители на аерокосмически продукти и научноизследователски институции научих, че изборът на правилните материали за кабелни жлези с ниско съдържание на газове не е свързан само със спазването на спецификациите, а и с предотвратяването на замърсяване, което може да спре цели производствени линии или да компрометира важни научноизследователски проекти.

Съдържание

- Какво причинява изпускането на газове в материалите за кабелни канали?

- Кои материали осигуряват най-ниски нива на изпускане на газове?

- Как да тествате и измервате ефективността на изпускане на газове?

- Какви са изискванията за различните класификации на чистите помещения?

- Как се избират кабелни втулки за приложения със свръхвисок вакуум?

- Често задавани въпроси относно материалите за кабелни клапи с ниско ниво на отделяне на газове

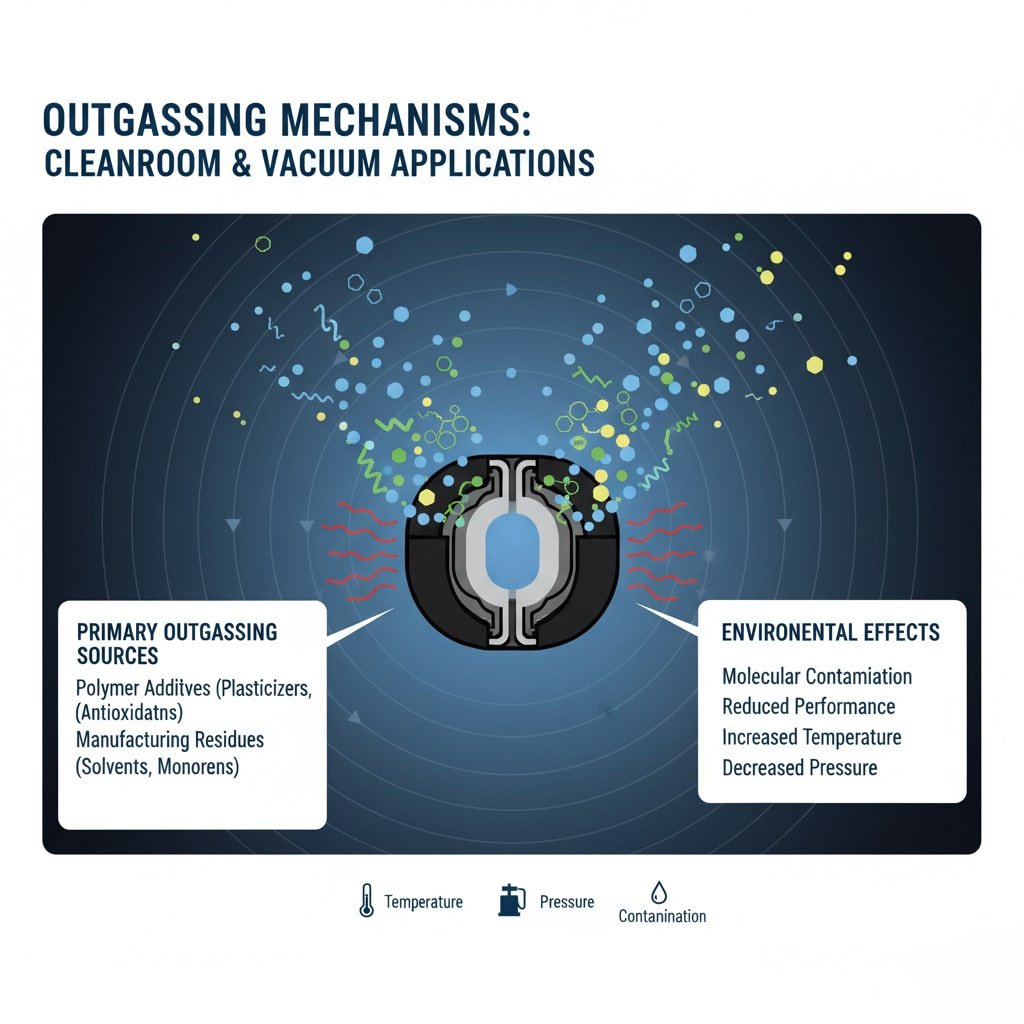

Какво причинява изпускането на газове в материалите за кабелни канали?

Разбирането на механизмите на изпускане на газове е от съществено значение за избора на подходящи материали за приложения в чисти помещения и вакуум.

Изпускане на газове2 възниква, когато летливите органични съединения, пластификаторите и абсорбираната влага мигрират от материалите на кабелните втулки в околната среда, като скоростта на емисиите нараства експоненциално с температурата и намаляващото налягане, създавайки молекулярно замърсяване, което може да застраши чувствителни процеси и оборудване.

Първични източници на обгазяване

Полимерни добавки:

- Пластификаторите подобряват гъвкавостта, но увеличават изпускането на газове

- Антиоксидантите предотвратяват разграждането, но могат да се изпаряват

- Помощни средства за обработка и агенти за освобождаване на форми

- Оцветителите и UV стабилизаторите допринасят за емисиите

Производствени остатъци:

- Остатъци от разтворители при преработка

- Нереагирали мономери и олигомери

- Остатъци от катализатори и инициатори

- Замърсяване на повърхността при работа

Работих с д-р Сара Чен, инженер по процесите в завод за полупроводници в Силициевата долина, където стандартните найлонови кабелни втулки причиняваха замърсяване с частици в чистата им стая от клас 1, което водеше до загуба на 15% добив на усъвършенствани логически чипове.

Фактори на околната среда

Ефекти на температурата:

- Скоростта на изпускане на газове се удвоява на всеки 10°C увеличение

- Термичният цикъл ускорява освобождаването на летливи вещества

- Високотемпературното изпичане намалява дългосрочните емисии

- Енергията на активиране определя температурната чувствителност

Влияние на налягането:

- По-ниското налягане увеличава движещата сила за изхвърляне на газове

- Вакуумните условия предотвратяват реабсорбцията

- Режимът на молекулярния поток влияе върху масовия трансфер

- Скоростта на изпомпване оказва влияние върху равновесните концентрации

Зависимости от времето:

- Първоначален изблик на високи нива на изхвърляне на газове

- Постепенно намаляване, следващо закона на мощността

- Дългосрочни емисии в стабилно състояние

- Въздействие на стареенето върху свойствата на материалите

Фабриката на д-р Чен се нуждаеше от пълна оценка на материалите и процес на подбор, за да се идентифицират материали за кабелни салници със скорост на изпускане на газове под 1×10-⁹ torr-L/s-cm², за да се поддържат критичните изисквания за чистота.

Механизми на замърсяване

Повърхностна адсорбция:

- Летливите съединения се кондензират върху студени повърхности

- Молекулярните слоеве се натрупват с течение на времето

- Десорбцията води до вторично замърсяване

- Критичните температури на повърхността влияят върху кондензацията

Химични реакции:

- Изпусканите газове реагират с химикали от процеса

- Каталитични ефекти върху чувствителни повърхности

- Корозия и ецване на оптични компоненти

- Образуване на нелетливи остатъци

Генериране на твърди частици:

- Разграждането на полимера създава частици

- Топлинното напрежение причинява изхвърляне на материал

- Механичното износване генерира отломки

- Електростатичното привличане концентрира частиците

Кои материали осигуряват най-ниски нива на изпускане на газове?

Изборът на материали е от решаващо значение за постигане на свръхниски показатели на изпускане на газове в приложения с високи изисквания.

Полимерите PTFE, PEEK и PPS предлагат скорост на изпускане на газове под 1×10-⁸ torr-L/s-cm², докато специално обработените еластомери EPDM и FKM осигуряват възможност за уплътняване със скорост под 1×10-⁷ torr-L/s-cm², а електрополираните компоненти от неръждаема стомана допринасят за минимално замърсяване във вакуумните системи.

Производителност на полимерните материали

Полимери със свръхниско ниво на изпускане на газове:

| Материал | Скорост на изпускане на газове (torr-L/s-cm²) | Температурен лимит | Основни предимства | Приложения |

|---|---|---|---|---|

| PTFE | <1×10-⁹ | 260°C | Химическа инертност, ниско триене | Свръхвисокотемпературни, полупроводникови |

| PEEK | <5×10-⁹ | 250°C | Висока якост, устойчивост на радиация | Аерокосмическа индустрия, изследвания |

| PPS | <1×10-⁸ | 220°C | Добра химическа устойчивост | Автомобили, електроника |

| PI (полиамид) | <2×10-⁸ | 300°C | Висока температурна стабилност | Космически приложения |

Опции за еластомер:

- EPDM с ниска степен на изпускане на газове: <1×10-⁷ torr-L/s-cm²

- Специално обработен FKM: <5×10-⁷ torr-L/s-cm²

- Перфлуороеластомер: <1×10-⁸ torr-L/s-cm²

- Силикон (клас с ниска степен на изпускане на газове): <1×10-⁶ torr-L/s-cm²

Съображения за металните компоненти

Класове неръждаема стомана:

- 316L електрополиран: <1×10-¹⁰ torr-L/s-cm²

- 304 стандартно покритие: <1×10-⁹ torr-L/s-cm²

- Обработката за пасивиране намалява изпускането на газове

- Грапавостта на повърхността влияе върху нивото на емисиите

Алтернативни метали:

- Алуминиеви сплави с анодизирано покритие

- Титан за корозивни среди

- Инконел за високотемпературни приложения

- Мед за специфични електрически изисквания

Спомням си, че работих с Ханс, инженер по вакуумни системи в изследователско съоръжение в Мюнхен, Германия, където се нуждаеха от кабелни накрайници за лъчева линия на ускорител на частици, изискваща условия на свръхвисок вакуум под 1×10-¹¹ torr.

Приложението на Hans изискваше изцяло метални кабелни втулки с изолация от PTFE и специално обработени уплътнения, за да се постигнат необходимите нива на вакуум, без да се нарушават електрическите характеристики.

Ефекти от обработката и лечението

Подготовка на повърхността:

- Електрополирането намалява площта на повърхността

- Химическото почистване отстранява замърсяванията

- Обработките за пасивиране подобряват стабилността

- Обработка в контролирана атмосфера

Термично кондициониране:

- Вакуумно изпичане при повишена температура

- Отстранява летливите съединения и влагата

- Ускорено стареене за стабилност

- Тестване за проверка на контрола на качеството

Осигуряване на качеството:

- Сертифициране и проследяване на материали

- Партидно изпитване за ефективност на изпускане на газове

- Статистически контрол на процеса

- Опаковане и обработка без замърсяване

Как да тествате и измервате ефективността на изпускане на газове?

Стандартизираните методи за изпитване осигуряват надеждно измерване на скоростта на изпускане на газове за квалификация на материалите.

ASTM E5953 и NASA SP-R-0022A предоставят стандартизирани методи за изпитване за измерване на общата загуба на маса (TML) и събраните летливи кондензируеми материали (CVCM), с критерии за приемане TML <1,0% и CVCM <0,1% за приложения в космически кораби, докато ASTM F1408 измерва скоростта на изпускане на газове за приложения във вакуум.

Стандартни методи за изпитване

Тест за проверка по ASTM E595:

- 24-часова експозиция при 125°C във вакуум

- Измерва общата загуба на маса (TML)

- Събиране на летливи кондензиращи материали (CVCM)

- Критерии за положителен/отрицателен резултат за космически приложения

- Широко приет индустриален стандарт

ASTM F1408 Измерване на скоростта:

- Непрекъснато наблюдение на скоростта на изпускане на газове

- Характеристика на зависимостта от температурата и времето

- Подходящ за проектиране на вакуумни системи

- Осигурява кинетични данни за моделиране

Персонализирани протоколи за изпитване:

- Специфични за приложението температурни профили

- Тестване с удължена продължителност

- Химичен анализ на изхвърлените газове

- Оценка на чувствителността към замърсяване

Оборудване и процедури за изпитване

Вакуумни системи:

- Изпитвателни камери за свръхвисок вакуум

- Анализатори на остатъчни газове (RGA)

- Квадруполни масспектрометри

- Системи за измерване на налягането

Подготовка на пробата:

- Контролирано рязане и обработка

- Измерване на площта на повърхността

- Процедури за предварително кондициониране

- Протоколи за предотвратяване на замърсяване

Анализ на данните:

- Изчисления на степента на изпускане на газове

- Статистически анализ на резултатите

- Моделиране по Архениус за температурни ефекти

- Прогнози за продължителността на живота и екстраполация

Приложения за контрол на качеството

Квалификация на материала:

- Изисквания за сертифициране на доставчиците

- Проверка на съответствието между партидите

- Тестване за валидиране на процеса

- Оценка на дългосрочната стабилност

Мониторинг на производството:

- Планове за статистически извадки

- Анализ на тенденциите и контролни диаграми

- Разследване на несъответствия

- Програми за непрекъснато усъвършенстване

В Bepto поддържаме партньорства със сертифицирани лаборатории за изпитване, за да осигурим цялостно характеризиране на изпускането на газове за всички наши продукти за кабелни уплътнения, съвместими с чисти помещения и вакуум.

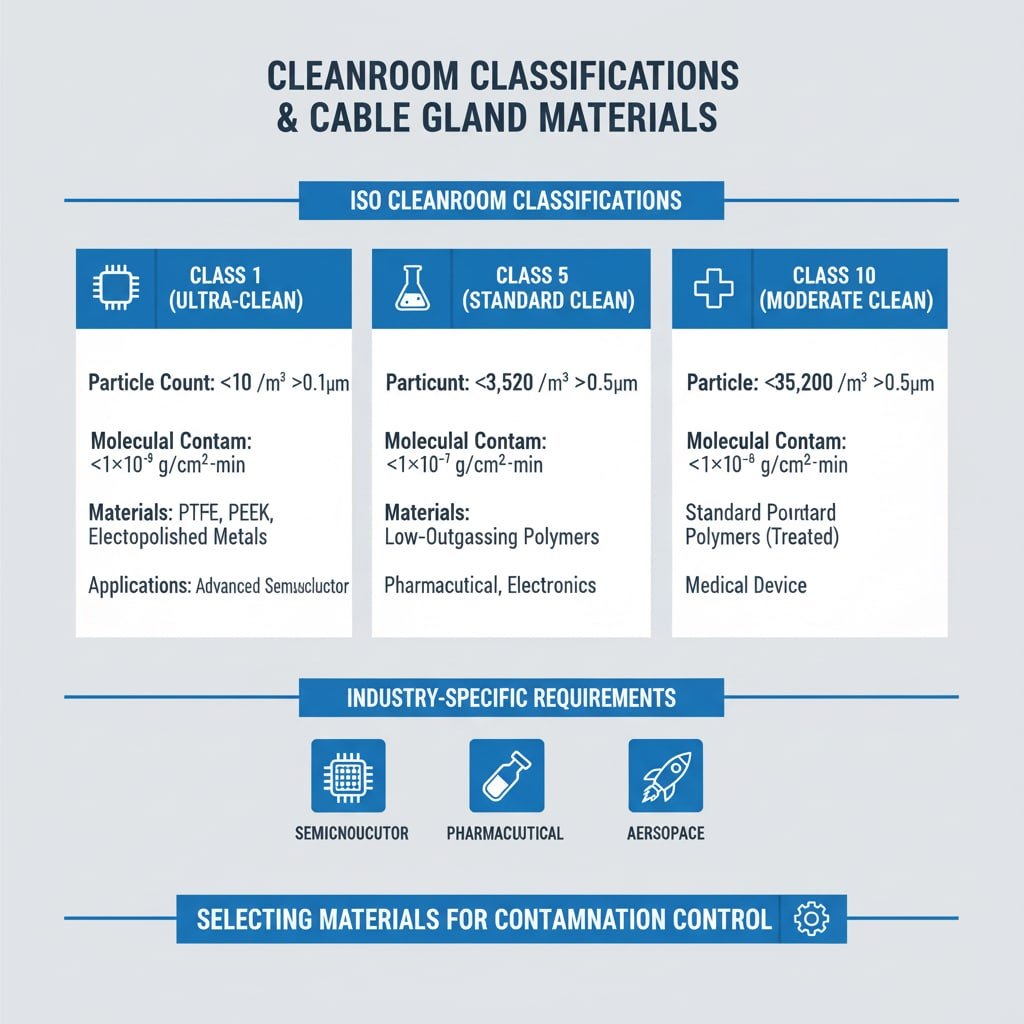

Какви са изискванията за различните класификации на чистите помещения?

Класификацията на чистите помещения определя специфичните изисквания към материалите и мерките за контрол на замърсяването.

За чисти помещения от клас 1 по ISO се изискват материали за кабелни уплътнения с генериране на частици 0,1μm и молекулярно замърсяване <1×10-⁹ g/cm²-min, докато за среда от клас 5 се допускат по-високи граници от 0,5μm и молекулярно замърсяване <1×10-⁷ g/cm²-min за производство на полупроводници и фармацевтични продукти.

Класификации на ISO за чисти помещения

Изисквания за клас 1 (ултрачист):

- Брой частици: 0,1μm

- Молекулярно замърсяване: <1×10-⁹ g/cm²-min

- Материали за кабелни уплътнения: PTFE, PEEK, електрополирани метали

- Приложения: Усъвършенствана литография на полупроводници

Изисквания за клас 5 (стандартно почистване):

- Брой частици: 0,5μm

- Молекулярно замърсяване: <1×10-⁷ g/cm²-min

- Материали за кабелни уплътнения: полимери с ниска степен на газоотделяне, обработени метали

- Приложения: Фармацевтично производство, сглобяване на електроника

Изисквания за клас 10 (умерено чисти):

- Брой частици: 0.5μm

- Молекулярно замърсяване: <1×10-⁶ g/cm²-min

- Материали за кабелни уплътнения: Стандартни полимери с обработка

- Приложения: Производство на медицински изделия

Специфични за индустрията изисквания

Производство на полупроводници:

- Граници на молекулярното замърсяване на въздуха (AMC)

- Замърсяване с метални йони <1×10¹⁰ атоми/cm²

- Органично замърсяване <1×10¹⁵ молекули/cm²

- Изисквания за разпределение на размера на частиците

Фармацевтично производство:

- Стандарти USP Class за стерилно производство

- Гранични стойности на бионатоварването и ендотоксините

- Химическа съвместимост с почистващи препарати

- Изисквания за валидиране и документация

Авиация и отбрана:

- Нива на чистота по MIL-STD-1246

- Изисквания за контрол на замърсяването на космическите кораби

- Изпитване на термичната стабилност във вакуум

- Дългосрочна надеждност на мисията

Работих с Ахмед, който управлява фармацевтично производствено предприятие в Дубай, ОАЕ, където се нуждаеше от кабелни накрайници за операции по стерилно пълнене, изискващи условия на ISO клас 5 с допълнителни изисквания за биосъвместимост.

Заводът на Ахмед изискваше задълбочено тестване и валидиране на материалите, за да се гарантира, че кабелните уплътнения отговарят на изискванията за чистота и на регулаторните изисквания за фармацевтично производство.

Съображения за инсталиране и поддръжка

Протоколи за инсталиране:

- Опаковка, съвместима с чисти помещения

- Процедури за работа без замърсяване

- Почистване и проверка преди инсталиране

- Изисквания за документация и проследимост

Изисквания за поддръжка:

- Графици за периодично почистване и проверка

- Критерии и процедури за замяна

- Програми за мониторинг на замърсяването

- Тестване за проверка на ефективността

Осигуряване на качеството:

- Сертифициране на материали и документация

- Процедури за квалификация на инсталацията (IQ)

- Изпитване за експлоатационна квалификация (OQ)

- Валидиране на квалификацията на изпълнението (PQ)

Как се избират кабелни втулки за приложения със свръхвисок вакуум?

Системите със свръхвисок вакуум изискват специализирани конструкции и материали за кабелни уплътнения, за да се постигне налягане под 1×10-⁹ torr.

Кабелните втулки за Свръхвисоко налягане трябва да използват изцяло метална конструкция с PTFE или керамична изолация, като постигат скорост на изтичане <1×10-¹⁰ atm-cc/s хелий, като същевременно запазват електрическите си характеристики и осигуряват надеждно уплътняване при множество термични цикли от -196°C до +450°C.

Изисквания за проектиране на UHV

Вакуумни характеристики:

- Базово налягане: <1×10-⁹ torr постижимо

- Степен на изтичане: <1×10-¹⁰ atm-cc/s хелий

- Степен на обгазяване: <1×10-¹² torr-L/s-cm²

- Възможност за термоциклиране: -196°C до +450°C

Избор на материал:

- Конструкция от неръждаема стомана 316L

- PTFE или керамична електрическа изолация

- Интерфейси за уплътняване метал-метал

- Електрополирани повърхности

Функции на дизайна:

- Фланци Conflat (CF) за съвместимост с UHV

- Уплътняване с медни уплътнения по ръба на ножа

- Минимален вътрешен обем и повърхност

- Може да се пече до 450°C за кондициониране

Съображения за електрическите характеристики

Изисквания за изолация:

- Сила на пробив при високо напрежение

- Нисък ток на утечка <1 nA

- Температурна стабилност в работния диапазон

- Устойчивост на радиация за специфични приложения

Материали на проводника:

- Безкислородна мед за ниско ниво на изпускане на газове

- Сребърно или златно покритие за устойчивост на корозия

- Контролирано съгласуване на топлинното разширение

- Дизайн за механично облекчаване на напрежението

Екраниране и ЕМС:

- Непрекъснат път на екраниране през захранващия канал

- Заземяващи връзки с нисък импеданс

- Минимални електромагнитни смущения

- Съвместимост с чувствителни измервания

Примери за приложение

Ускорители на частици:

- Изисквания за свръхвисок вакуум

- Среда с висока радиация

- Прецизно електрическо изпълнение

- Нужди от дългосрочна надеждност

Оборудване за анализ на повърхности:

- Системи за електронна спектроскопия

- Инструменти за анализ на йонни лъчи

- Сканиращи сондови микроскопи

- Приложения на масспектрометрията

Камери за космически симулации:

- Термично вакуумно изпитване

- Полезен товар, чувствителен към замърсяване

- Мисии с голяма продължителност

- Екстремни температурни цикли

В Bepto предлагаме специализирани решения за UHV кабелни уплътнения, проектирани и тествани специално за приложения със свръхвисок вакуум, които гарантират надеждна работа в най-взискателните изследователски и промишлени среди.

Заключение

Изборът на правилните материали за кабелни уплътнения за приложения в чисти помещения и вакуум е от решаващо значение за предотвратяване на замърсяването, което може да застраши чувствителни процеси и оборудване. PTFE и PEEK предлагат най-ниските нива на изпускане на газове за свръхчисти среди, докато специално обработените еластомери осигуряват необходимите уплътнителни характеристики. Разбирането на класификациите за чисти помещения и изискванията за вакуум помага да се осигури правилен избор на материал, като клас 1 по ISO изисква най-строгите материали, а приложенията за UHV изискват изцяло метална конструкция. Стандартизираните методи за изпитване, като ASTM E595, осигуряват надеждни данни за квалификацията, а правилните процедури за инсталиране и поддръжка поддържат дългосрочната ефективност. В Bepto съчетаваме обширен опит в областта на материалите с всеобхватни възможности за изпитване, за да предоставим решения за кабелни уплътнения, които отговарят на най-строгите изисквания за чистота и вакуум. Не забравяйте, че инвестирането в подходящи материали с ниско ниво на газоотделяне днес предотвратява скъпоструващи проблеми със замърсяването и забавяне на производството утре! 😉

Често задавани въпроси относно материалите за кабелни клапи с ниско ниво на отделяне на газове

В: Каква скорост на изпускане на газове е необходима за кабелните уплътнения за чисти помещения?

A: Чистите помещения от клас 1 по ISO изискват нива на изпускане на газове под 1×10-⁹ g/cm²-min, докато средите от клас 5 позволяват до 1×10-⁷ g/cm²-min. Материалите от PTFE и PEEK обикновено постигат тези изисквания при правилна обработка и боравене.

В: Могат ли стандартните кабелни втулки да се използват във вакуумни приложения?

A: Стандартните кабелни втулки с конвенционални еластомери и необработени повърхности са неподходящи за вакуумни приложения поради високата степен на изпускане на газове. За налягания под 1×10-⁶ torr са необходими специализирани материали с ниска степен на изпускане на газове и съвместими с вакуум конструкции.

В: Как да тествам материалите за кабелни уплътнения за изпускане на газове?

A: Използвайте стандарт ASTM E595 за скринингови тестове за измерване на общата загуба на маса (TML) и събраните летливи кондензиращи материали (CVCM). За вакуумни приложения стандартът ASTM F1408 осигурява измервания на скоростта на изпускане на газове. Приемайте материали с TML <1,0% и CVCM <0,1% за критични приложения.

В: Каква е разликата между изискванията за кабелни уплътнения за чисти помещения и вакуумни кабелни уплътнения?

A: Приложенията за чисти помещения се фокусират върху генерирането на частици и молекулярно замърсяване при атмосферно налягане, докато приложенията за вакуум акцентират върху скоростта на изпускане на газове и херметичността при понижено налягане. Вакуумните системи обикновено изискват по-строги спецификации на материалите и изцяло метална конструкция.

В: Колко дълго кабелните уплътнители с ниска степен на газоотделяне запазват своите характеристики?

A: Правилно подбраните и монтирани кабелни уплътнения с ниско съдържание на газове поддържат експлоатационните си характеристики в продължение на 5-10 години при приложения в чисти помещения и 10-20 години при вакуумни системи. Редовното наблюдение и поддръжка в съответствие с протоколите на предприятието гарантират непрекъснато спазване на изискванията за чистота.

-

Разгледайте официалния стандарт ISO 14644-1, който определя класификацията на чистотата на въздуха по концентрация на частици в чисти помещения. ↩

-

Разберете научните принципи на изпускането на газове и защо то е критичен фактор в среда с висок вакуум и чисти помещения. ↩

-

Запознайте се с подробностите по стандарт ASTM E595 - основният метод за изпитване за измерване на свойствата на изпускане на газове от материали във вакуум. ↩