Цеховете за изграждане на панели губят хиляди часове за неефективни инсталации на кабелни уплътнения. Бавните процеси намаляват рентабилността и забавят доставките за клиентите.

Този цех за изграждане на панели постигна 40% по-бърз монтаж на кабелни уплътнения чрез прилагане на предварително оразмерени комплекти уплътнения, стандартизирани процедури за въртящ момент и оптимизирано оформление на работното пространство - намаляване на разходите за труд с $180 000 годишно, като същевременно се елиминира преработката.

Когато Хасан ми се обади миналата пролет, дейността му в областта на панелното строителство беше потънала в неефективност. "Чък, моите техници прекарват повече време в избор и инсталиране на кабелни канали, отколкото в окабеляване на самите панели", оплака се той.

Съдържание

- Каква е цената на първоначалния процес на инсталиране в този магазин?

- Кои конкретни промени са довели до най-голяма икономия на време?

- Как стандартизацията подобрява скоростта и качеството?

- Какви са измеримите резултати след 6-месечно прилагане?

Каква е цената на първоначалния процес на инсталиране в този магазин?

Разбирането на базовите неефективности разкрива къде са възможни най-големите подобрения.

Първоначалният процес на инсталиране на кабелни уплътнения отнемаше 12 минути на уплътнение със 15% процент на преработка, което струваше на този цех за панели с 50 души $280 000 годишно за труд, като същевременно създаваше забавяне на доставките и проблеми с качеството.

Кошмарът на неефективността

Електрически системи на Хасан LLC изгражда потребителски контролни панели1 за индустриална автоматизация. Когато посетих техния завод с площ 15 000 кв. м в Дубай, станах пряк свидетел на хаоса.

Разбивка на оригиналния процес:

- Избор на жлези: 3 минути търсене в кофите

- Проверка на размера: 2 минути измерване и проверка

- Събиране на инструменти: 1,5 минути за намиране на правилните инструменти

- Инсталация: 4 минути действителна монтажна работа

- Проверка на качеството: 1,5 минути проверка и изпитване

- Общо време: 12 минути на жлеза

Скрити губители на време:

- Ходене до складовите помещения (150 метра в двете посоки)

- Търсене в контейнери със смесен инвентар

- Многократно измерване на кабели

- Използване на грешни инструменти и рестартиране

- Коригиране на грешки при инсталирането

Математиката в основата на лудостта

Цехът на Хасан инсталира приблизително 2000 кабелни втулки месечно в рамките на 40 активни проекта.

Месечен анализ на труда:

- Общо жлези: 2 000 единици

- Време за жлеза: 12 минути

- Общо часове труд: 400 часа

- Цената на труда: $35/час (включително режийни разходи)

- Месечни разходи: $14,000

- Годишни разходи: $168,000

Въздействие на преработката:

- Степен на преработка: 15% (300 жлези/месец)

- Допълнително време: 8 минути на преработка

- Часове за преработка: 40 часа/месец

- Разходи за преработка: $1,400/month ($16,800/year)

- Време за проверка на качеството: 60 часа/месец ($25,200/година)

Общи годишни разходи за инсталиране: $210,000

Ефектите на разпространение

Но истинските разходи не са само за труд. Неефективността на Хасан създаваше множество проблеми:

Въздействие върху клиентите:

- Забавяне на доставката: 20% проекти, изпратени със закъснение

- Оплаквания за качество: 8% процент на отхвърляне на клиенти

- Разходи за преработка: $50,000 годишни гаранционни претенции

- Загубен бизнес: 3 клиенти смениха доставчика си

Въздействие върху служителите:

- Нива на разочарование: Голямо текучество в монтажния екип

- Разходи за извънреден труд: 15% премиум заплащане за бързи работни места

- Тежест на обучението: Постоянно преквалифициране поради текучество

- Проблеми с морала: Техниците се чувстват непродуктивни

"Най-добрите ми техници прекарваха повече време в търсене на части, отколкото в изграждане на панели", каза ми Хасан. "Нещо трябваше да се промени."

Подобна борба на Давид

По същото време цехът за производство на панели на Дейвид в Германия се сблъсква с идентични предизвикателства. Работата му с 30 души губи договори в полза на по-бързи конкуренти.

Болестните точки на Дейвид:

- Време за инсталиране: 14 минути на жлеза (по-лошо от Хасан!)

- Хаос в инвентара: 200+ различни видове жлези на склад

- Неефективност на инструментите: Лични комплекти инструменти на техниците

- Проблеми с качеството: 22% процент на преработка на кабелни входове

"Бяхме потънали в собствената си сложност", признава Дейвид. "Всеки проект използваше различни видове жлези и никой не можеше да намери нищо бързо."

Кои конкретни промени са довели до най-голяма икономия на време?

Малките подобрения на процесите се превръщат в огромно увеличение на ефективността, когато се прилагат систематично.

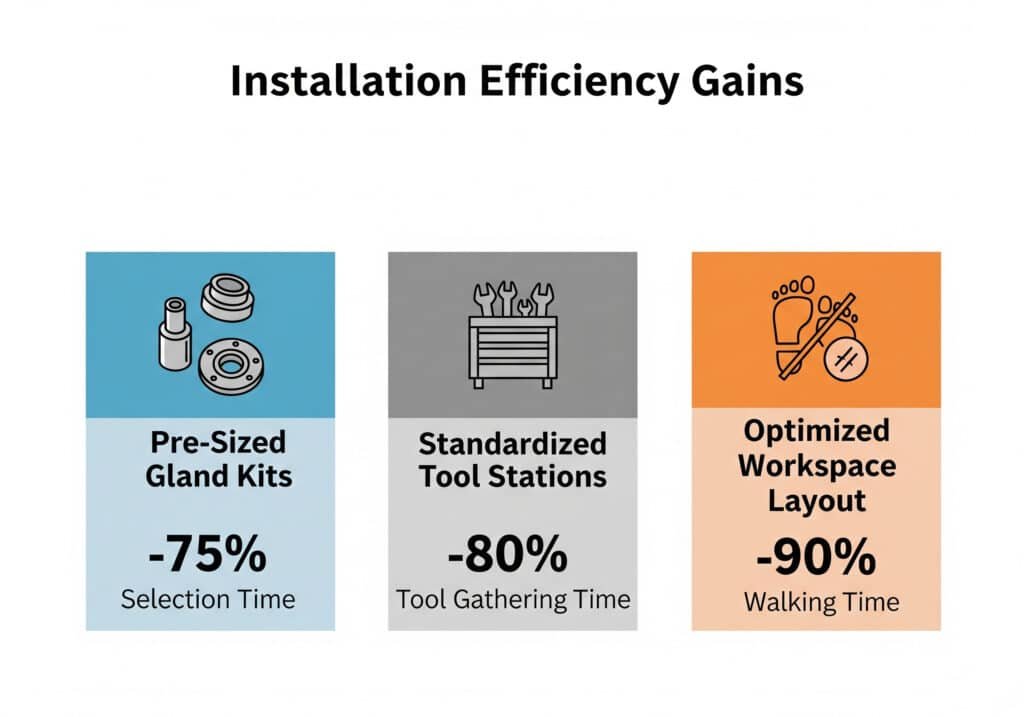

Предварително оразмерените комплекти жлези намаляват времето за избор със 75%, стандартизираните станции за инструменти намаляват времето за събиране на инструменти с 80%, а оптимизираното оформление на работното пространство елиминира времето за ходене по време на монтажа с 90%.

Промяна #1: Предварително оразмерени комплекти жлези

Най-големият пробив е свързан с премахването на вземането на решения по време на монтажа.

Системата на комплекта:

- Комплект А: Найлонови накрайници M12-M16 (80% от приложенията)

- Комплект B: Месингови салници M20-M25 (15% от приложенията)

- Комплект C: Шлаух от неръждаема стомана M32+ (5% на приложенията)

- Специален комплект: Взривозащитени и морски салници

Съдържание на комплекта (пример - комплект А):

- 20x найлонови салници M12 с уплътнения

- 15x найлонови втулки M16 с уплътнения

- 10x найлонови салници M20 с уплътнения

- Асортимент от гайки

- Инструкции за инсталиране

- Контролен списък за качество

Спестяване на време:

- Преди: 3 минути избор + 2 минути проверка = 5 минути

- След: 30 секунди избор на комплект = 0,5 минути

- Спестявания: 4,5 минути на жлеза (37,5% от общото време)

Промяна #2: Стандартизирани станции за инструменти

Изцяло премахнахме играта за лов на инструменти.

Дизайн на станцията за инструменти:

- Местоположение: Един на 4 работни маси (максимален обхват 5 метра)

- Съдържание: Всички инструменти, необходими за инсталиране на кабелни уплътнения

- Организация: Табла със сенки и контури на инструменти

- Поддръжка: Ежедневни проверки и подмяна на инструменти

Стандартен списък с инструменти:

- Калибриран динамометричен ключ (диапазон 10-50 Nm)

- Инструменти за сваляне на кабели (различни размери)

- Кранчета и матрици за рязане на резби

- Измервателни шублери

- Четки за почистване

- Дозатор за уплътнител за резба

Спестяване на време:

- Преди: 1,5 минути събиране на инструменти

- След: 0,3 минути до близката гара

- Спестявания: 1,2 минути на жлеза (10% от общото време)

Промяна #3: Оптимизирано оформление на работното пространство

Препроектирахме целия производствен поток, за да сведем до минимум движението.

Принципи на оформление:

- U-образни работни маси: Всичко на една ръка разстояние

- Гравитационно захранвани контейнери за части: Автоматично попълване

- Интегрирано управление на кабелите: Без заплитане на кабели

- Станции за качество: Вградено оборудване за изпитване

Оптимизиране на работния процес:

- Зона за подготовка на кабели: Станция за рязане и разкрояване

- Област за сглобяване на жлези: Работно пространство за инсталиране

- Точка за проверка на качеството: Тестване и документация

- Подреждане на готовата продукция: Готовност за следващата стъпка на сглобяване

Спестяване на време:

- Преди: 150-метрова разходка на 10 жлези

- След: 20-метрова разходка на 10 жлези

- Спестявания: 2 минути на 10 жлези (подобрение с 1,7%)

Промяна #4: Опростени процедури за инсталиране

Създадохме надеждни процедури, които елиминират времето за мислене.

Стандартна оперативна процедура2:

- Изберете кабел: Измерване на диаметъра с манометър за преминаване/непреминаване

- Изберете жлеза: Използвайте диаметъра на кабела, за да изберете от комплекта

- Подготовка на кабела: Оформяне на лентата до отбелязаната дължина (лазерно гравирана линийка)

- Инсталирайте жлеза: Следвайте картата с последователността на въртящия момент

- Тестово уплътнение: Използвайте стандартна процедура за изпитване под налягане

Визуални помощни средства:

- Диаграми за диаметъра на кабелите с цветно кодиране

- Илюстрации на последователността на въртящия момент

- Примери за проверка "минава/не минава

- Блок-схеми за отстраняване на неизправности

Спестяване на време:

- Преди: 1,5 минути мислене и проверка

- След: 0,2 минути след процедурата

- Спестявания: 1,3 минути на жлеза (11% от общото време)

Резултати от изпълнението на Хасан

Хасан въвежда промените поетапно в продължение на 3 месеца:

Фаза 1 (месец 1): Станции за инструменти

- Намаляване на времето: 10% подобрение

- Подобряване на качеството: 5% по-малко грешки

- Обратна връзка от служителите: "Най-накрая инструментите са там, където ни трябват!"

Фаза 2 (месец 2): Предварително оразмерени комплекти

- Намаляване на времето: Подобрение на 35% (с натрупване)

- Подобряване на качеството: 12% по-малко грешки

- Обръщане на материалните запаси: Подобрено от 6 пъти на 12 пъти годишно

Фаза 3 (месец 3): Оптимизиране на оформлението

- Намаляване на времето: Подобрение на 42% (окончателно)

- Подобряване на качеството: 18% по-малко грешки

- Удовлетвореност на служителите: Значително подобрение

Как стандартизацията подобрява скоростта и качеството?

Елиминирането на променливостта създава предвидими, повторяеми процеси, които намаляват грешките и същевременно увеличават скоростта.

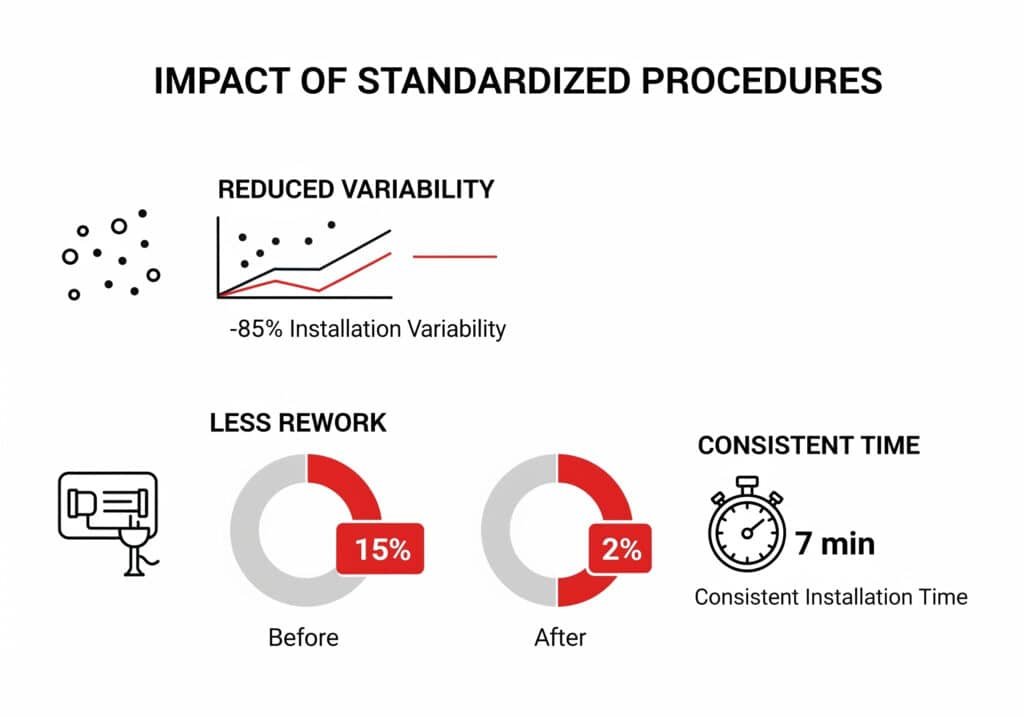

Стандартизираните процедури намалиха променливостта на инсталацията с 85%, като намалиха преработката от 15% на 2%, позволявайки на техниците да постигнат постоянно 7-минутно време за инсталация, независимо от нивото на опит.

Силата на стандартизацията на процесите

Преди стандартизацията Hassan е имал 12 различни метода за инсталиране (по един за всеки техник). След стандартизацията всички следват една и съща доказана процедура.

Елементи на стандартизация:

1. Стандартизация на материалите

- Намаляване на броя на типовете жлези от над 200 до 25 стандартни типа

- Премахнати са жлезите "специална поръчка" за приложения 90%

- Стандартизиран избор на 3 вместо на 12 доставчици

- Създаден списък на одобрените доставчици3 със споразумения за качество

2. Стандартизация на инструментите

- Един модел динамометричен ключ за всички станции

- Идентични инструменти за отстраняване на кабели в целия магазин

- Стандартизирано измервателно оборудване (една и съща марка/модел)

- Уплътнител за обща нишка и почистващи препарати

3. Стандартизиране на процедурите

- Писмени инструкции за работа със снимки

- Стандартни последователности на въртящия момент за всеки размер на жлезите

- Последователни контролни точки за качество

- Единни изисквания за документация

Показатели за подобряване на качеството

Преди стандартизацията:

- Степен на преработка: 15% (300 жлези/месец)

- Оплаквания от клиенти: 8 на месец

- Гаранционни разходи: $4,200/месец

- Време за проверка: 1,5 минути на жлеза

След стандартизацията:

- Степен на преработка: 2% (40 жлези/месец)

- Оплаквания от клиенти: 1 на месец

- Гаранционни разходи: $600/месец

- Време за проверка: 0,5 минути на жлеза

Ускоряване на обучението

Стандартизацията значително подобри обучението на нови техници:

Сравнение на времето за обучение:

| Ниво на умение | Преди (часове) | След (часове) | Подобрение |

|---|---|---|---|

| Основен монтаж | 16 | 4 | 75% по-бързо |

| Процедури за качество | 8 | 2 | 75% по-бързо |

| Отстраняване на неизправности | 12 | 3 | 75% по-бързо |

| Общо обучение | 36 | 9 | 75% по-бързо |

Ефективност на обучението:

- Производителност на новите техници: Постигане на ефективност 90% за 2 седмици спрямо 8 седмици

- Проценти на грешките: Новите техници веднага постигнаха ниво на грешки <5%

- Нива на доверие: По-висока удовлетвореност от работата и задържане на служителите

Пътуването на Дейвид по пътя на стандартизацията

Дейвид прилага подобна стандартизация с още по-драматични резултати:

Неговият подход:

- Видове жлези: Намаляване на броя на стандартните видове от 200 на 15

- Доставчици: Консолидиране от 8 на 2 предпочитани продавачи

- Процедури: Създаване на визуални работни инструкции на немски и английски език

- Обучение: Задължителна програма за сертифициране за всички техници

Резултати на Дейвид:

- Време за инсталиране: Намаляване на времето от 14 на 6,5 минути (подобрение на 54%)

- Степен на преработка: Спад от 22% на 1,5%

- Удовлетвореност на клиентите: Увеличен от 78% на 96%

- Текучество на служителите: Намалено от 25% на 8% годишно

"Стандартизацията промени цялата ни работа", съобщи Дейвид. "За 4 месеца преминахме от хаос към точност като по часовник."

Сложният ефект

Стандартизацията създаде неочаквани допълнителни ползи:

Управление на инвентара:

- Нива на запасите: Намалено с 60% при подобряване на наличността

- Остарял инвентар: Елиминирани са $45,000 мъртви наличности

- Взаимоотношения с доставчиците: По-силни партньорства с по-малък брой доставчици

- Покупателна способност: По-добро ценообразуване чрез консолидиране на обема

Ефективност на поддръжката:

- Поддръжка на инструменти: Опростено с идентично оборудване

- Резервни части: Намалена сложност и инвентар

- Калибриране: Оптимизиран със стандартно оборудване

- Смяна на: По-бързо снабдяване с идентични инструменти

Какви са измеримите резултати след 6-месечно прилагане?

Резултатите от реалния свят доказват стойността на системното подобряване на процесите в панелните сгради.

След 6 месеца цехът на Хасан постига средно време за инсталиране от 7,2 минути (подобрение с 40%), процент на преработка от 2% (подобрение с 87%) и годишни икономии на труд от $180 000, като същевременно подобрява удовлетвореността на клиентите до 94%.

Шестмесечен доклад за работата на Хасан

Време за инсталиране Резултати:

| Метричен | Преди | След | Подобрение |

|---|---|---|---|

| Средно време за жлеза | 12,0 мин. | 7,2 мин. | 40% по-бързо |

| Най-бърз техник | 9,5 мин. | 6,8 мин | 28% по-бързо |

| Най-бавният техник | 16,2 мин. | 8,1 мин | 50% по-бързо |

| Променливост във времето (std dev) | 3,2 мин. | 0,7 мин | 78% по-последователен |

Подобрения на качеството:

| Метрика за качество | Преди | След | Подобрение |

|---|---|---|---|

| Степен на преработка | 15% | 2% | Намаление 87% |

| Оплаквания от клиенти | 8/месец | 1/месец | Намаление 87% |

| Гаранционни разходи | $4,200/месец | $600/месец | Намаление 86% |

| Добив при първо преминаване4 | 85% | 98% | Подобрение 15% |

Финансово въздействие:

Спестяване на разходи за труд:

- Месечна инсталация на жлезите: 2 000 единици

- Спестяване на време за жлеза: 4,8 минути

- Общо месечни спестявания: 160 часа

- Цената на труда: $35/час

- Месечни спестявания: $5,600

- Годишни спестявания: $67,200

Спестявания от намаляване на преработката:

- Намаляване на преработката: 260 жлези/месец (15% до 2%)

- Време за преработка: 8 минути

- Месечни икономии на време: 35 часа

- Месечни спестявания: $1,225

- Годишни спестявания: $14,700

Спестяване на разходи за качество:

- Намаляване на разходите за гаранции: $3,600/месец

- Годишни спестявания от гаранцията: $43,200

- Съкращаване на времето за инспекция: 33 часа/месец

- Годишни икономии от инспекции: $13,860

Общи годишни спестявания: $138,960

Мултиплициращ ефект върху производителността

Подобренията създават положителна обратна връзка:

Ангажираност на служителите:

- Удовлетвореност от работата: Увеличен от 6,2/10 на 8,7/10

- Процент на оборота: Намалено от 18% на 6% годишно

- Разходи за обучение: Намаление с $25,000/година

- Извънреден труд: Намаляване на общия брой часове от 15% на 5%

Въздействие върху клиентите:

- Навременна доставка: Подобрено от 80% на 96%

- Удовлетвореност на клиентите: Увеличен от 82% на 94%

- Повтарящ се бизнес: Увеличен с 35%

- Придобиване на нови клиенти: 8 нови акаунта за 6 месеца

Конкурентни предимства:

- Обръщане на цитата: Съкращаване от 5 на 2 дни

- Производствен капацитет: Увеличаване на 25% без добавяне на персонал

- Маржове на печалба: Подобрение със 12% поради повишаване на ефективността

- Пазарен дял: Спечелване на 3 сметки на големи конкуренти

Паралелен успех на Давид

Операцията на Дейвид в Германия постига подобни резултати:

6-месечни показатели на Дейвид:

- Време за инсталиране: 14 минути → 6,5 минути (подобрение 54%)

- Степен на преработка: 22% → 1,5% (подобрение с 93%)

- Годишни спестявания: €195,000 ($210,000)

- Задържане на клиенти: Подобрено от 75% на 92%

"Тези резултати надминаха и най-смелите ни очаквания", съобщи Дейвид. "Сега сме най-бързият производител на панели в нашия регион и клиентите ни забелязват това."

Изчисляване на възвръщаемостта на инвестициите на Хасан

Инвестиции за изпълнение:

- Станции за инструменти: $15,000 (5 станции × $3,000)

- Промяна на оформлението: $25,000 (преконфигуриране на работната маса)

- Програма за обучение: $8,000 (разработване на процедура + време за обучение)

- Реорганизация на инвентара: $5,000 (настройка на комплекта + етикетиране)

- Обща инвестиция: $53,000

Годишни обезщетения:

- Спестяване на труд: $67,200

- Намаляване на преработката: $14,700

- Подобрения на качеството: $57,060

- Повишаване на производителността: $45,000 (увеличен капацитет)

- Общо годишни обезщетения: $183,960

Изчисляване на възвръщаемостта на инвестициите:

- Период на откупуване5: 3,5 месеца

- Годишна възвръщаемост на инвестициите: 347%

- 3-годишна НПВ: $498,880

"Това беше най-добрата инвестиция, която някога сме правили", заключава Хасан. "Подобренията се изплатиха за по-малко от 4 месеца и все още виждаме, че ползите се натрупват всеки месец." 😉

Заключение

Това проучване доказва, че системното подобряване на процеса при монтажа на кабелни втулки дава измерими резултати, които променят работата на панелните сгради.

Често задавани въпроси за ефективността на инсталацията на панелния магазин

В: Колко време отнема въвеждането на тези подобрения на ефективността?

A: Пълното внедряване отнема 3-4 месеца с поетапно въвеждане. Станциите за инструменти могат да бъдат внедрени за 2 седмици, комплектите с предварително оразмерени инструменти - за 4 седмици, а оптимизацията на оформлението - за 8-12 седмици за постигане на максимална ефективност.

В: Какъв е минималният размер на магазина, при който тези подобрения имат смисъл?

A: Всеки магазин, който инсталира над 500 кабелни втулки месечно, ще види положителна възвръщаемост на инвестициите. По-малките цехове могат първо да въведат стандартизация на инструментите и процедурите, а след това да добавят други подобрения с нарастването на обема.

В: Как се справяте със специалните изисквания на клиентите, които не отговарят на стандартните комплекти?

A: Поддържайте комплект "специални проекти" с по-рядко срещани видове жлези. Проследявайте употребата, за да идентифицирате елементите, които трябва да се прехвърлят в стандартните комплекти. Стандартизацията на 90% с гъвкавост на 10% работи добре.

В: Какво обучение е необходимо за техниците, за да приемат тези нови процедури?

A: Планирайте 8 часа обучение за всеки техник: 2 часа в класната стая, 4 часа практическо обучение и 2 часа монтаж под наблюдение. Осигурете карти за бърза справка и нагледни материали на всяко работно място.

В: Как поддържате последователност, когато работят няколко смени?

A: Въведете контролни списъци за предаване на смяната, стандартизирайте процедурите за калибриране на инструменти и назначете шампиони по качеството за всяка смяна. Редовните одити гарантират, че процедурите се спазват последователно във всички смени.

-

Научете повече за функциите и дизайна на панелите за управление по поръчка, използвани в системите за индустриална автоматизация. ↩

-

Открийте най-добрите практики за създаване и прилагане на ефективни стандартни оперативни процедури (СОП) за производствени процеси. ↩

-

Разберете целта и ползите от използването на списък на одобрените доставчици (AVL) във веригата за доставки и управлението на качеството. ↩

-

Научете как да изчислявате добива при първо преминаване (FPY) - критичен показател за измерване на качеството и ефективността на производството. ↩

-

Разгледайте формулата и методологията за изчисляване на периода на откупуване, за да оцените рентабилността на капиталова инвестиция. ↩