Въведение

Представете си това: критична офшорна платформа губи мощност, защото месингови кабелни салници са се повредили поради корозионно напукване под напрежение само след 18 месеца вместо след очаквания 20-годишен експлоатационен живот. Комбинацията от морска среда, механично натоварване и уязвимост на материалите създава перфектната буря за катастрофална повреда, която струва милиони за престой и спешни ремонти.

Напречно корозионно напукване в месингови кабелни втулки може да се предотврати чрез стратегически избор на сплав (избягване на дезинфекция1-), подходяща термична обработка за облекчаване на напрежението, контролиран въртящ момент при монтажа и защитна повърхностна обработка, като CuZn37 и месинговите сплави за морската индустрия показват по-висока устойчивост в сравнение със стандартните CuZn39Pb3, когато се комбинират с подходящи производствени процеси. Разбирането на металургичните механизми позволява на инженерите да определят устойчиви на пукнатини решения за взискателни среди.

Спомням си, че Андреас, инженер по поддръжката на нефтена платформа в Северно море, се свърза с нас, след като в рамките на две години получи множество повреди на месинговите салници. Комбинацията от солена мъгла, вибрационно натоварване и стандартен състав на месинга създаваше идеални условия за корозионно напукване под напрежение. След като преминаха към нашите месингови салници от морски клас с оптимизиран състав на сплавта и обработка за намаляване на напрежението, те постигнаха над 5 години безпроблемна работа, демонстрирайки изключителното значение на науката за материалите за предотвратяване на повредите в полеви условия.

Съдържание

- Какво причинява корозионното напукване под напрежение в месингови кабелни съединители?

- Кои месингови сплави са с повишена устойчивост на пукнатини?

- Как производствените процеси влияят върху податливостта на SCC?

- Кои фактори на околната среда ускоряват напукването?

- Кои стратегии за превенция водят до дългосрочен успех?

- Често задавани въпроси за месинговите кабелни жлези Корозионно напукване под напрежение

Какво причинява корозионното напукване под напрежение в месингови кабелни съединители?

Разбирането на основните механизми, които стоят зад корозионното напукване под напрежение, позволява на учените в областта на материалите да разработят целенасочени стратегии за превенция.

Напречно корозионно напукване в месингови кабелни накрайници се получава в резултат на едновременното наличие на напрежение на опън, корозионна среда (особено амоняк, хлориди или серни съединения) и чувствителна микроструктура, като напукването обикновено започва в точките на концентрация на напрежение като резби, остри ъгли или следи от машинна обработка и се разпространява трансгрануларно2 чрез богати на цинк фази в месинговата матрица. Това явление изисква трите фактора да се проявяват едновременно, което прави възможно предотвратяването им чрез контрол на всеки отделен елемент.

Моделът с три фактора

Корозионното напукване под напрежение следва утвърдено изискване за три фактора:

Компонент на механично напрежение:

- остатъчни напрежения от производствени процеси (механична обработка, формоване, заваряване).

- Приложени напрежения по време на монтажа (прекомерно затягане, топлинно разширение)

- Натоварвания от вибрации, циклично изменение на налягането и термично изменение

- Концентрация на напрежението в конструктивните елементи (резби, шпонки, остри преходи)

Корозивна среда:

- Амоняк и амониеви съединения (най-агресивни за месинг)

- Хлоридни йони от морска среда или промишлени процеси

- Сяросъдържащи съединения (H2S, SO2, сулфати)

- Влага, действаща като електролит за електрохимични реакции

Възприемчив материал:

- Високо съдържание на цинк (>30%), създаващо галванични двойки

- Специфични микроструктури с богати на цинк фази

- Преципитати на границата на зърното, действащи като места за иницииране на пукнатини

- Студената работа увеличава плътността на дислокациите и съхранената енергия

Иницииране и разпространение на пукнатини

Процесът на напукване следва предсказуеми етапи:

Начална фаза:

- Преференциална атака на места с високо напрежение

- Образуване на микроямки или грапавост на повърхността

- Концентрация на напрежението в новообразуваните дефекти

- Преминаване от обща корозия към локална атака

Фаза на разпространение:

- Пукнатината напредва перпендикулярно на максималното напрежение на опън

- Трансграничен път през зони, богати на цинк

- Върхът на пукнатината остава активен, докато страните се пасивират

- Разклоненията се появяват на границите на зърната или на фазовите интерфейси

Окончателен провал:

- Намалената площ на напречното сечение увеличава интензивността на напрежението

- Ускорен темп на нарастване на пукнатините

- Внезапно счупване при достигане на критичния размер на пукнатината

- Характерен крехък външен вид с минимална пластична деформация

Прагове на критично напрежение

Изследванията показват, че определени нива на стрес предизвикват появата на SCC:

Прагови стойности на стреса:

- CuZn30: 40-60% от граница на провлачане3 в среда с амоняк

- CuZn37: 60-80% от границата на провлачане (подобрена устойчивост)

- CuZn39Pb3: 30-50% от границата на провлачане (висока чувствителност)

- Морски месинг: 70-90% на границата на провлачане (оптимизиран състав)

Тези прагове варират значително в зависимост от тежестта на околната среда и времето на излагане, което подчертава значението на контрола на напрежението в процедурите за проектиране и монтаж.

Кои месингови сплави са с повишена устойчивост на пукнатини?

Съставът на сплавта оказва значително влияние върху податливостта на корозионно напукване под напрежение, като определени състави показват забележителни подобрения на устойчивостта.

Морските месингови сплави (CuZn37, CuZn36Sn1) и алуминиевият месинг (CuZn22Al2) предлагат по-висока устойчивост на пукнатини в сравнение със стандартния месинг (CuZn39Pb3) поради по-ниското съдържание на цинк, полезните легиращи добавки и оптимизираните микроструктури, които минимизират галваничните ефекти и намаляват чувствителността към околната среда, като същевременно поддържат подходящи механични свойства за приложения с кабелни салници. Нашият процес на подбор на сплави дава приоритет на дългосрочната надеждност пред съображенията за първоначална цена.

Сравнителна производителност на сплавта

| Обозначение на сплавта | Съдържание на цинк | Устойчивост на SCC | Пригодност за работа в морето | Фактор на разходите |

|---|---|---|---|---|

| CuZn39Pb3 (стандарт) | 39% | Беден | Не се препоръчва | 1.0x |

| CuZn37 (морска месинг) | 37% | Добър | Отличен | 1.2x |

| CuZn36Sn1 | 36% | Много добър | Отличен | 1.4x |

| CuZn22Al2 (Al Brass) | 22% | Отличен | Изключителен | 1.6x |

| CuNi10Fe1Mn (купроникел) | 0% | Изключителен | Изключителен | 2.0x |

Металургични фактори, влияещи на устойчивостта

Въздействие на съдържанието на цинк:

- Сплавите с високо съдържание на цинк (>35%) образуват богата на цинк β-фаза

- β-фазата действа като анодно място, подпомагащо галваничната корозия

- По-ниското съдържание на цинк (<35%) запазва структурата на единичната α-фаза

- Хомогенната микроструктура намалява разликите в електрохимичния потенциал

Благоприятни легиращи елементи:

- Олово (0,5-1,0%): Образува защитни повърхностни филми, подобрява устойчивостта на корозия

- Алуминий (1-2%): Създава прилепнал оксиден слой, отлични морски характеристики

- Никел (5-30%): Елиминира напълно цинка, изключителна устойчивост на SCC

- Желязо (0,5-1,5%): Подобрява структурата на зърното, подобрява механичните свойства

Микроструктурни съображения:

- Еднофазната α-месинг конструкция е по-устойчива от двуфазните структури

- Финият размер на зърната намалява скоростта на разпространение на пукнатините

- Отсъствието на олово подобрява устойчивостта на околната среда

- Контролираното охлаждане предотвратява вредното утаяване на фазите

Стратегия за избор на сплави на Bepto

В нашия завод сме разработили специфични препоръки за сплави в зависимост от сериозността на приложението:

Стандартни индустриални приложения:

- CuZn37 морска месинг за кабелни втулки с общо предназначение

- Отличен баланс между производителност и рентабилност

- Подходящ за повечето индустриални среди при правилен монтаж

Сурова морска среда:

- CuZn36Sn1 за офшорни платформи и крайбрежни инсталации

- Превъзходна устойчивост на пукнатини, предизвикани от хлориди

- Доказан опит в приложения в Северно море

Химическа обработка:

- CuZn22Al2 алуминиев месинг за агресивни химически среди

- Изключителна устойчивост на амоняк и серни съединения

- По-високата първоначална цена е оправдана от удължения експлоатационен живот

Критични приложения:

- Купроникел CuNi10Fe1Mn за максимална надеждност

- Нулевото съдържание на цинк елиминира риска от дезинфекция

- Специфицирани за ядрени, фармацевтични и критични за безопасността системи

Как производствените процеси влияят върху податливостта на SCC?

Производствените процеси оказват значително влияние върху нивата на остатъчните напрежения и микроструктурата, което пряко влияе върху устойчивостта на корозионно напукване под напрежение.

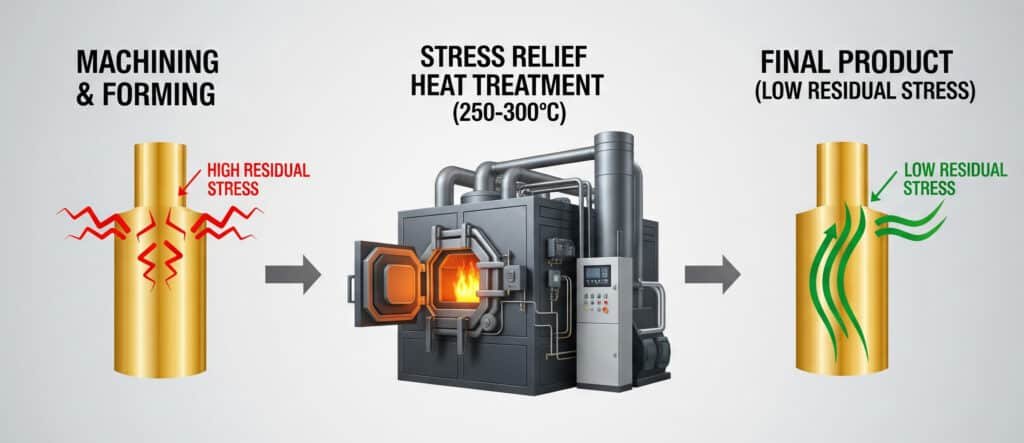

Производствените процеси оказват влияние върху податливостта на SCC чрез въвеждане на остатъчни напрежения по време на операциите по обработка, формоване и сглобяване, като студената обработка увеличава натрупаната енергия и плътността на дислокациите, докато правилната термична обработка за намаляване на напрежението при 250-300°C може да намали остатъчните напрежения с 80-90% и да оптимизира микроструктурата за максимална устойчивост на пукнатини. Нашите производствени протоколи дават приоритет на минимизирането на стреса по време на производството.

Критични етапи на производството

Операции по обработка:

- Рязането на резби води до високи повърхностни напрежения

- Геометрията на инструмента и параметрите на рязане влияят върху остатъчното напрежение

- Правилните скорости, подавания и режещи течности намаляват до минимум работното втвърдяване

- Финалните обработки трябва да са леки, за да се намали напрежението на повърхността.

Процеси на формоване:

- Дълбокото изтегляне създава периферни и радиални напрежения

- Прогресивното формоване намалява концентрацията на напрежение в сравнение с едноетапните операции

- Междинното отгряване предотвратява прекомерното натрупване на студена работа

- Дизайнът на инструмента свежда до минимум острите огъвания и концентрациите на напрежение

Процедури за сглобяване:

- Пресоването на компонентите води до монтажни натоварвания

- Контролирани намеси предотвратяват прекомерни нива на стрес

- Правилното подравняване предотвратява напреженията при огъване по време на монтажа

- Контролът на качеството гарантира точност на размерите и прилягане

Топлинна обработка за облекчаване на стреса

Термичната обработка е най-ефективният метод за намаляване на производствените напрежения:

Параметри на лечението:

- Температура: 250-300°C (под температурата на рекристализация)

- Време: 1-2 часа в зависимост от дебелината на секцията

- Атмосфера: Инертен газ или редуцираща атмосфера за предотвратяване на окислението

- Охлаждане: Бавното охлаждане до стайна температура предотвратява термичния стрес

Микроструктурни предимства:

- Намалява плътността на дислокациите и натрупаната енергия

- Облекчава вътрешните напрежения без нарастване на зърната

- Подобрява еластичността и издръжливостта

- Запазва якостните свойства, като същевременно подобрява устойчивостта на SCC

Контрол на качеството:

- Измерване на напрежението чрез рентгенова дифракция4 преди и след лечението

- Изпитване на микротвърдост за проверка на ефективността на облекчаване на напрежението

- Металографско изследване за микроструктурни промени

- Изпитване на SCC върху обработени проби за валидиране

Опции за обработка на повърхността

Модификациите на повърхността осигуряват допълнителна защита срещу появата на пукнатини:

Изстрелване:

- Въвежда благоприятни повърхностни напрежения на натиск

- противодейства на напреженията на опън, които предизвикват напукване

- Подобрява устойчивостта на умора и качеството на повърхността

- Изисква се внимателен контрол на параметрите, за да се избегне прекомерното пиниране

Химическо пасивиране:

- Създава защитни повърхностни филми

- Намалява електрохимичната активност

- Обработката с хромат (където е разрешено) осигурява отлична защита

- Екологичните алтернативи включват третиране с фосфати и силикати

Защитни покрития:

- Никеловото покритие осигурява бариерна защита

- Органични покрития за специфични химически среди

- Трябва да се гарантира адхезия и дълготрайност на покритието

- Необходима е редовна проверка и поддръжка

Роберто, производствен мениджър в германски автомобилен доставчик, е преживял повреди на SCC в месингови кабелни втулки, използвани в двигателните отсеци. Комбинацията от вибрации, температурни цикли и амоняк от системите за емисии на базата на карбамид създава идеални условия за напукване. След като приложиха нашия протокол за термична обработка за облекчаване на напрежението и преминаха към сплав CuZn37, те постигнаха 95% намаление на повредите в полеви условия и подобриха значително гаранционните си претенции.

Кои фактори на околната среда ускоряват напукването?

Условията на околната среда играят решаваща роля за определяне на времето за иницииране на пукнатини и скоростта на разпространение в месингови кабелни канали.

Факторите на околната среда, които ускоряват корозионното напукване под напрежение, включват повишени температури (увеличаващи скоростта на реакциите експоненциално), концентрации на хлориди над 100 ppm, амоняк или амониеви съединения дори в следи, екстремни стойности на pH под 6 или над 9 и условия на циклично натоварване, които създават свежи повърхности на пукнатини, като морската среда представлява най-агресивната комбинация от множество ускоряващи фактори. Разбирането на тези фактори дава възможност за правилна екологична оценка и стратегии за смекчаване на последиците.

Влияние на температурата

Температурата оказва значително влияние върху кинетиката на крекинга:

Ускоряване на скоростта на реакцията:

- Връзка на Архениус5: 10°C увеличаване на скоростта на реакцията на двойки

- По-високите температури увеличават мобилността на йоните и скоростта на дифузия

- Термичният цикъл създава допълнителни механични напрежения

- Повишените температури намаляват якостните свойства на материалите

Критични температурни диапазони:

- Под 40°C: Много бавни темпове на растеж на пукнатините

- 40-80°C: Умерено ускорение, типичен работен диапазон

- Над 80°C: Бързо разпространение на пукнатини, висок риск от повреда

- Условията на термичен шок създават допълнителни концентрации на напрежение

Тежест на химическата среда

Различните химични видове проявяват различна агресивност:

Амоняк и амониеви съединения:

- Най-агресивната среда за месинг SCC

- Концентрации, ниски от 10 ppm, могат да предизвикат напукване

- Образува стабилни комплекси с медни йони

- Често срещано приложение в селското стопанство, хладилната техника и пречистването на вода

Хлоридни среди:

- Морска атмосфера с отлагане на хлориди от 0,1-10 mg/m²

- Промишлени атмосфери с хлоридно замърсяване

- Праговите концентрации варират в зависимост от температурата и влажността

- Синергични ефекти с други агресивни видове

Сярни съединения:

- H2S, SO2 и сулфатните йони подпомагат крекинга

- Често срещани в среди за преработка на нефт и газ

- По-ниски прагови концентрации в сравнение с хлоридите

- Създаване на киселинни условия, ускоряващи корозията

Механични условия на натоварване

Динамичното натоварване значително ускорява растежа на пукнатините:

Ефекти от цикличното натоварване:

- Натоварването от умора създава нови повърхности на пукнатини

- Премахва защитни филми, разкривайки активния метал

- Концентрацията на напрежение във върховете на пукнатините увеличава локалното напрежение

- Честотата и амплитудата влияят върху скоростта на нарастване на пукнатините

Вибрационни среди:

- Непрекъсната вибрация с ниска амплитуда

- Резонансни условия, създаващи високи динамични напрежения

- Вибрации, предизвикани от оборудване, от помпи, компресори

- Транспортни вибрации в мобилни приложения

Напрежения при инсталиране:

- Прекомерно затягане по време на монтажа

- Напрежения на топлинно разширение/съкращение

- Несъответствие, създаващо напрежения при огъване

- Недостатъчна опора, която води до допълнително натоварване

Кои стратегии за превенция водят до дългосрочен успех?

Успешната превенция изисква многостранен подход, съчетаващ подбор на материали, оптимизация на дизайна, производствен контрол и управление на околната среда.

Дългосрочният успех на превенцията изисква едновременно прилагане на множество стратегии: избор на устойчиви на пукнатини сплави (CuZn37 или по-добри), контрол на производствените напрежения чрез подходяща термична обработка, оптимизиране на процедурите за монтаж с цел минимизиране на прилаганите напрежения, прилагане на мерки за опазване на околната среда и създаване на протоколи за редовни проверки, като най-успешните програми постигат 90% намаление на повредите при SCC чрез системно прилагане на тези принципи. Нашият цялостен подход е насочен към всички фактори, които допринасят за това.

Интегрирана стратегия за материалите

Избор на първичен материал:

- Посочете месинг от морска стомана (CuZn37) като минимален стандарт

- Използвайте алуминиев месинг (CuZn22Al2) за тежки условия на работа

- Обмислете купроникел за крайни изисквания за надеждност

- Избягвайте високоцинкови сплави (>37% Zn) в корозивни среди

Системи за вторична защита:

- Защитни покрития, когато е подходящо

- Катодна защита в морска среда

- Екологични бариери и заграждения

- Химически инхибитори в технологични системи

Програма за съвършенство в производството

Контрол на процесите:

- Задължителна термична обработка за намаляване на напрежението за всички месингови компоненти

- Контролирани параметри на обработката за минимизиране на работното втвърдяване

- Техники за прогресивно формоване, намаляващи върховите напрежения

- Тестване за осигуряване на качеството, включително измерване на остатъчното напрежение

Оптимизиране на дизайна:

- Елиминиране на острите ъгли и концентрацията на напрежение

- Оптимизиране на профилите на резбата за разпределение на напрежението

- Осигуряване на достатъчна дебелина на стената за намаляване на напрежението

- Конструкция за лесен монтаж без претоварване

Най-добри практики за инсталиране

Управление на въртящия момент:

- Определете максималните въртящи моменти за монтаж в зависимост от свойствата на материала

- Използвайте калибрирани инструменти за въртящ момент за последователно прилагане

- Обучение на персонала за инсталиране за правилните процедури

- Документиране на параметрите на инсталацията за записи на качеството

Оценка на околната среда:

- Оценка на сериозността на средата на обслужване преди спецификацията

- Вземете предвид температурата, излагането на химикали и механичното натоварване.

- Осъществяване на мониторинг на околната среда, когато е целесъобразно

- Планиране на променящите се условия на околната среда по време на експлоатацията

Мониторинг и поддръжка

Протоколи за инспекция:

- Редовна визуална проверка за поява на пукнатини

- Безразрушителен контрол (проникване на багрило, ултразвук) за критични приложения

- Мониторинг на околната среда за агресивни видове

- Проследяване на производителността и анализ на неизправностите

Предсказуема поддръжка:

- Определяне на интервали за проверка в зависимост от степента на опасност на околната среда

- Прилагане на стратегии за подмяна, основани на състоянието

- Проследяване на данните за ефективността с цел непрекъснато подобряване

- Актуализиране на спецификациите въз основа на полевия опит

Показатели за успех и валидиране

Нашите стратегии за превенция се потвърждават чрез цялостно проследяване на резултатите:

Данни за работата на полето:

- Стандартни месингови салници: 18-месечен среден живот в морска среда

- Морски месинг с облекчаване на напрежението: 8 години среден живот

- Алуминиев месинг в химическа среда: 12 години среден живот

- Цялостна програма за превенция: >95% успеваемост

Анализ на разходите и ползите:

- Разходи за програмата за превенция: 15-25% премия спрямо стандартния подход

- Избягване на разходите при неуспех: 300-500% възвръщаемост на инвестицията

- Намалени разходи за поддръжка: 60-80% намаление

- Подобрена надеждност на системата: постигане на наличност 99%+

Халид, който управлява завод за обезсоляване в Саудитска Арабия, първоначално е имал чести повреди на месинговите салници, дължащи се на комбинацията от високи нива на хлориди, повишени температури и вибрации от помпи с високо налягане. След внедряването на нашата цялостна програма за превенция - включваща избор на сплав CuZn22Al2, обработка за намаляване на напрежението, контролирани процедури за монтаж и тримесечни протоколи за проверка - те постигнаха над 4 години без нито една повреда на SCC, спестявайки над $200,000 в разходи за подмяна и престой.

Заключение

Предотвратяването на корозионното напукване под напрежение в месингови кабелни втулки изисква задълбочено разбиране на металургичните принципи, съчетано с практически инженерни решения. Благодарение на нашия десетгодишен опит и непрекъснати изследвания сме доказали, че правилната комбинация от избор на сплав, производствен контрол и монтажни практики може практически да елиминира SCC повредите. Ключът се крие в осъзнаването на факта, че превенцията струва много по-малко от последствията от повредата. В Bepto се ангажираме да предоставяме не просто продукти, а цялостни решения, които гарантират дългосрочна надеждност в най-взискателните среди. Когато избирате нашите месингови кабелни втулки, устойчиви на SCC, вие инвестирате в доказана наука за материалите и инженерни постижения, които осигуряват спокойствие в продължение на десетилетия. 😉

Често задавани въпроси за месинговите кабелни жлези Корозионно напукване под напрежение

В: Какви са ранните признаци на корозионно напукване под напрежение в месингови кабелни накрайници?

A: Ранните признаци включват фини космени пукнатини, перпендикулярни на посоката на натоварване, обезцветяване или потъмняване на повърхността, както и малки вдлъбнатини или грапавини по повърхността. Обикновено те се появяват първо в зони с високо напрежение, като нишки, ъгли или следи от машинна обработка, преди да се разпространят в основния материал.

В: Колко време е необходимо, за да се получи корозионно напукване под напрежение?

A: Времето за разрушаване варира от месеци до години в зависимост от нивото на натоварване, тежестта на средата и състава на материала. Стандартният месинг в морска среда може да се повреди в рамките на 6-18 месеца, докато правилно подбраните и обработени материали могат да издържат 15-20 години при подобни условия.

В: Може ли да се поправи корозионното напукване под напрежение, след като започне да се проявява?

A: SCC не може да бъде ефективно ремонтиран, след като веднъж е започнал, тъй като пукнатините продължават да се разпространяват дори след опитите за ремонт. Единственото надеждно решение е цялостна подмяна с устойчиви на пукнатини материали и подходящи процедури за монтаж, за да се предотврати повторното им появяване.

В: Кое е по-важно - изборът на сплав или третирането за намаляване на напрежението?

A: И двете са от решаващо значение и действат синергично, но изборът на сплав осигурява основата за устойчивост на SCC. Месингът от морско качество с обработка за намаляване на напрежението предлага оптимални характеристики, докато стандартният месинг ще остане податлив дори при перфектно намаляване на напрежението.

В: Колко струва месингът с устойчивост на SCC в сравнение със стандартния месинг?

A: Морският месинг обикновено струва 20-40% повече от стандартния месинг първоначално, но общата цена на притежание е значително по-ниска поради удължения експлоатационен живот и намалените изисквания за поддръжка, като често осигурява 300-500% възвръщаемост на инвестицията чрез предотвратяване на повреди.

-

Научете повече за електрохимичния процес, при който цинкът се отмива селективно от месинг, което отслабва материала. ↩

-

Да разберете разликата между пукнатините, които се разпространяват през зърната, и тези, които се разпространяват по границите на зърната в даден материал. ↩

-

Запознайте се с това основно механично свойство, което определя точката, в която даден материал започва да се деформира трайно. ↩

-

Запознайте се с принципите на тази модерна безразрушителна техника за количествено определяне на напрежението в кристални материали. ↩

-

Запознайте се с основната формула във физикохимията, която описва връзката между температурата и скоростта на реакциите. ↩