Неизправностите на подводните кабелни уплътнители причиняват катастрофални повреди на оборудването, замърсяване на околната среда и забавяне на проекти за милиони долари, когато неадекватните уплътнителни системи позволяват проникването на вода на екстремни дълбочини, докато стандартните кабелни уплътнители, проектирани за повърхностни приложения, се повреждат бързо под въздействието на хидростатичното налягане, корозията на солената вода и морския растеж, които могат да компрометират електрическите връзки и системите за безопасност. Традиционните кабелни втулки не притежават специализираните материали, стойностите на налягането и устойчивостта на корозия, необходими за дългосрочна подводна експлоатация, което създава значителни рискове за офшорните платформи, подводните превозни средства и морските системи за измерване.

Определянето на кабелни втулки за подводни приложения изисква разбиране на стойностите на налягането, съвместимостта на материалите, системите за уплътняване и стандартите за сертифициране, като при правилния избор се обръща внимание на устойчивостта на хидростатично налягане, устойчивите на корозия материали като супер дуплексна неръждаема стомана, множеството бариери за уплътняване и съответствието с морските стандарти като DNV GL и Lloyd's Register за надеждна дългосрочна работа под вода. Успехът зависи от съобразяването на спецификациите на кабелните втулки със специфичните дълбочина, налягане и условия на околната среда.

След като работих с офшорни инженери на платформи в Северно море, сондажни операции в Мексиканския залив и подводни инсталации в Тихия океан, научих, че правилната спецификация на кабелните салници може да означава разликата между надеждна работа и скъпа подводна интервенция. Позволете ми да споделя важните знания за избор на кабелни салници, които работят надеждно в най-предизвикателните подводни среди в света.

Съдържание

- Какво прави спецификацията на подводните кабелни жлебове толкова важна?

- Как да определите изискванията за налягане и дълбочина?

- Кои материали и покрития осигуряват дълготрайна устойчивост на корозия?

- Какви системи за уплътняване и стандарти за изпитване се прилагат за подводни приложения?

- Как да изберете правилните стандарти за сертифициране и съответствие?

- Често задавани въпроси за подводните кабелни уплътнения

Какво прави спецификацията на подводните кабелни жлебове толкова важна?

Спецификацията на подводните кабелни салници е от решаващо значение, тъй като подводната среда съчетава екстремно хидростатично налягане, агресивна корозия, температурни колебания и ограничен достъп за поддръжка, което изисква специализирани конструкции с уплътнителни системи, устойчиви на налягане, корозионноустойчиви материали и доказана надеждност, за да се предотвратят катастрофални повреди, които могат да струват милиони в резултат на интервенция и увреждане на околната среда.

Разбирането на уникалните предизвикателства на подводните приложения е от съществено значение, тъй като стандартните критерии за избор на кабелни салници не отговарят на екстремните условия, които се срещат в подводна среда.

Екстремни условия на околната среда

Хидростатично налягане: Налягането на водата се увеличава с приблизително 1 бар (14,5 psi) на всеки 10 метра дълбочина, което създава огромни сили, които могат да смажат неадекватно проектираните кабелни втулки и да прокарат вода през стандартните уплътнителни системи.

Корозивна среда: Морската вода съдържа хлориди, сулфати и други агресивни химикали, които бързо разяждат стандартните материали, а морските организми могат да ускорят корозията чрез биологични процеси и физически повреди.

Температурни колебания: В подводните среди се наблюдават значителни температурни колебания от повърхността до дълбочината, термични цикли от работата на оборудването и сезонни промени, които натоварват уплътнителните материали и металните компоненти.

Ограничена достъпност: Подводните инсталации изискват специализирани плавателни съдове, ROVs1, и водолазни операции за поддръжка, което прави надеждността критична, а ремонтите - изключително скъпи в сравнение с наземните приложения.

Последици от неуспех

Повреда на оборудването: Проникването на вода води до незабавни електрически повреди, корозионни повреди и потенциална загуба на критични системи за безопасност, които защитават персонала и околната среда.

Въздействие върху околната среда: Неизправните кабелни втулки могат да позволят изтичане на хидравлична течност, смазочни материали или други замърсители в морската среда, което води до екологична отговорност и нарушения на нормативната уредба.

Разходи за интервенция: Подводните ремонти обикновено струват $50,000-$200,000 на ден за плавателен съд и оборудване, което прави превенцията много по-рентабилна от реактивната поддръжка.

Загуба на продукция: Неизправните кабелни втулки могат да доведат до спиране на цели производствени системи, да струват милиони загуби и да създадат рискове за безопасността на персонала в морето.

Сложност на спецификацията

Мултидисциплинарни изисквания: Спецификацията на подводните кабелни жлези изисква координация между електроинженерите, механиците, материалите и морските инженери, за да се отговори на всички изисквания за изпълнение.

Дългосрочно представяне: Подводните инсталации често се нуждаят от 20-30-годишен експлоатационен живот с минимална поддръжка, което изисква материали и конструкции, които поддържат експлоатационните характеристики през продължителните периоди на експлоатация.

Съответствие с нормативната уредба: Трябва да се спазват множество международни стандарти и изисквания на класификационните организации, което изисква подробна документация и проверка от трета страна на твърденията за експлоатационни характеристики.

Персонализирани решения: Много подводни приложения изискват персонализирани конструкции на кабелни уплътнения, които да отговарят на специфични изисквания за налягане, температура и монтаж, които не се покриват от стандартните продукти.

Маркъс, мениджър по подводен инженеринг в голяма петролна компания, работеща в Северно море, научава за правилната спецификация на кабелните жлези по време на дълбоководен проект на 200 метра дълбочина. В първоначалната му спецификация са използвани стандартни кабелни втулки от морски клас, предназначени за повърхностни приложения, като е смятал, че те ще осигурят достатъчна защита. В рамките на шест месеца три кабелни уплътнения се повредиха поради хидростатично налягане и галванична корозия, което доведе до повреди в системата за управление, наложили спешна намеса на ROV на стойност 180 000 евро и тридневно спиране на производството. Работихме с екипа му, за да определим кабелни втулки от супер дуплексна неръждаема стомана със системи за уплътняване с компенсация на налягането и подходящо интегриране на катодна защита, постигайки пет години надеждна експлоатация без нито една повреда 😊.

Как да определите изискванията за налягане и дълбочина?

Определянето на изискванията за налягане включва изчисляване на хидростатичното налягане на базата на максималната работна дълбочина, добавяне на коефициенти на сигурност за колебания на налягането и динамика на системата, отчитане на изискванията за изпитване под налягане и оценка на въздействието на дългосрочното излагане на налягане върху уплътнителните материали и структурните компоненти, за да се гарантира надеждна работа през целия експлоатационен период.

Точната спецификация на налягането е от основно значение, тъй като неподходящите стойности на налягането водят до катастрофални повреди, а прекалената спецификация увеличава ненужно разходите.

Изчисления на хидростатичното налягане

Основна формула за налягането: Хидростатично налягане2 = ρ × g × h, където ρ е плътността на морската вода (1025 kg/m³), g е гравитационното ускорение (9,81 m/s²), а h е дълбочината в метри.

Практическо преобразуване: Налягането на морската вода се увеличава приблизително с 1,025 бара (14,9 psi) на 10 метра дълбочина, което осигурява бърз метод за оценка на първоначалните изчисления.

Вариации на налягането: Отчитат се промените в прилива и отлива, действието на вълните и динамичното натоварване от теченията, които могат да предизвикат колебания на налягането над статичното хидростатично налягане.

Фактори за безопасност: Прилагайте подходящи коефициенти на сигурност (обикновено 1,5-2,0) към изчислените налягания, за да отчетете производствените допуски, ефектите от стареенето и неочакваните условия.

Стандарти за класификация на дълбочината

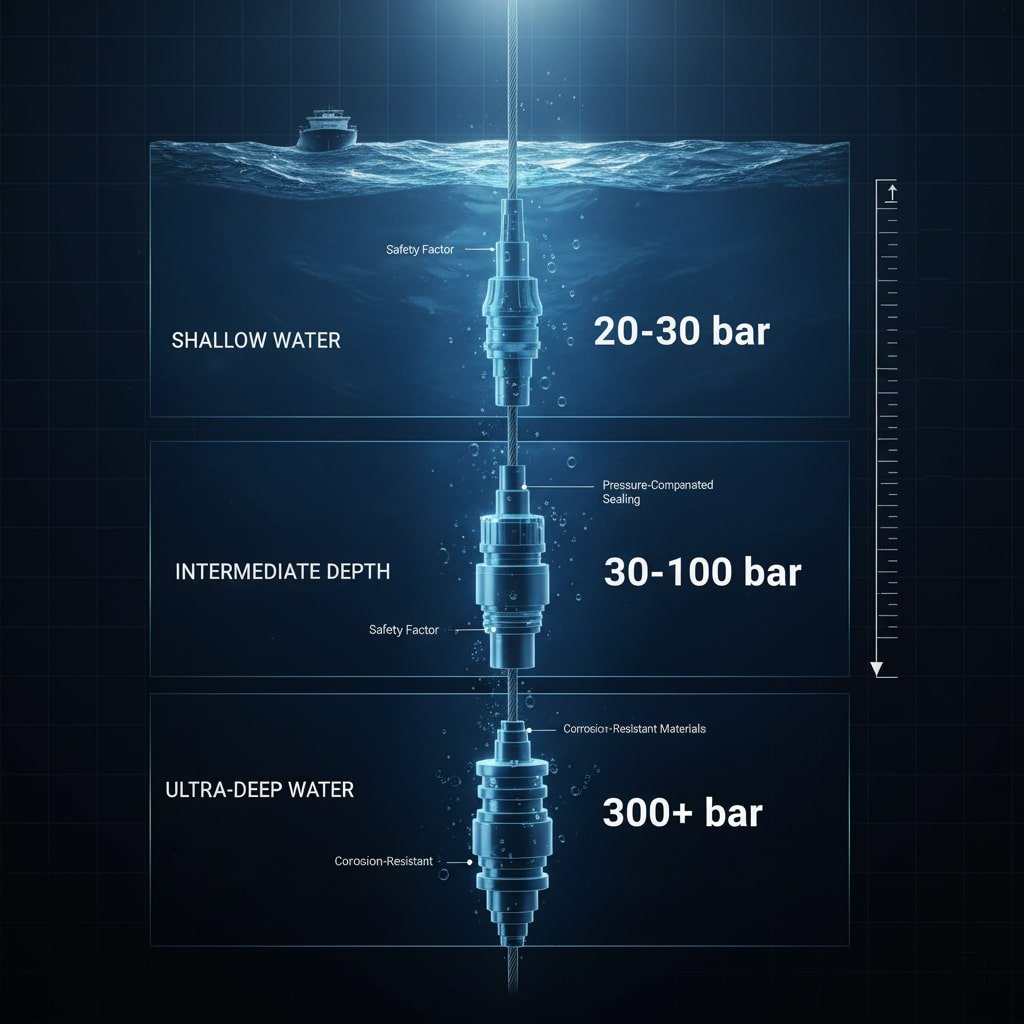

Плитки води (0-200 м): Стандартните морски кабелни втулки с подобрено уплътнение могат да бъдат подходящи, като за повечето приложения обикновено са достатъчни стойности на налягането от 20-30 бара.

Средна дълбочина (200-1000 м): Необходими са специализирани подводни кабелни втулки с номинално налягане от 30 до 100 бара, с уплътнителни системи с компенсация на налягането и подобрени материали.

Дълбоки води (1000-3000 м): Кабелни втулки за високо налягане с номинални стойности от 100-300 бара, изискващи специализирани конструкции с множество уплътнителни бариери и устойчива на налягане конструкция.

Свръхдълбоки води (>3000 м): Кабелни втулки по поръчка с екстремни стойности на налягането над 300 бара, често изискващи конструкции с компенсация на налягането и екзотични материали.

Изисквания за изпитване под налягане

Изпитване за доказване на налягането: Кабелните уплътнения трябва да издържат на 1,5 пъти по-голямо работно налягане без трайна деформация или течове, което доказва структурната им цялост при екстремни условия.

Изпитване на налягането при спукване: Изпитването на крайното налягане при 2-3 пъти по-високо от работното налягане проверява границите на безопасност и идентифицира режимите на повреда за оптимизиране на конструкцията.

Циклично изпитване на налягане: Повтарящите се циклични промени в налягането симулират дългосрочни условия на експлоатация и идентифицират свързаните с умората режими на повреда в уплътнителните системи и структурните компоненти.

Тестване за течове: Изпитването за течове с хелий или други чувствителни методи проверяват целостта на уплътнението при работно налягане, като гарантират, че няма откриваеми течове при работни условия.

Съображения за динамичното налягане

Текущо зареждане: Водните течения създават динамични сили върху кабелите и оборудването, които могат да генерират допълнително натоварване под налягане и вибрации върху връзките на кабелните уплътнения.

Термичен цикъл: Температурните промени предизвикват промени в налягането в уплътнени системи, което изисква системи за освобождаване на налягането или компенсация, за да се предотврати повреда на уплътнението.

Налягане при монтаж: Временното излагане на налягане по време на монтажа и изпитването може да надвиши работното налягане, което изисква по-високи номинални стойности или специални процедури за монтаж.

Системна интеграция: Номиналните стойности на налягането трябва да са съвместими с номиналните стойности на налягането на свързаното оборудване и цялата система, за да се осигури координирана работа.

Кои материали и покрития осигуряват дълготрайна устойчивост на корозия?

Дългосрочната устойчивост на корозия изисква супер дуплексни неръждаеми стомани, никел-хромови сплави или специализирани покрития, които са устойчиви на корозия на морската вода, галванични ефекти и атаки от морски организми, като изборът на материал се основава на дълбочината, температурата, системите за катодна защита и необходимия експлоатационен живот, за да се осигури надеждна работа в агресивна морска среда.

Изборът на материали е от решаващо значение, тъй като корозионните повреди могат да настъпят постепенно, без очевидни предупредителни признаци, докато не се стигне до катастрофална повреда.

Високоефективни неръждаеми стомани

Супер дуплексна неръждаема стомана (2507): Супер дуплексна неръждаема стомана (2507)3 осигурява отлична устойчивост на корозия с 25% хром, 7% никел и 4% молибден, предлагайки по-добри характеристики в хлоридна среда в сравнение със стандартните неръждаеми стомани.

Супер аустенитна неръждаема стомана (254 SMO): Високото съдържание на молибден (6%) осигурява изключителна устойчивост на питинг и пукнатинна корозия в морска вода, особено ефективна в условия на застояла вода.

Дуплексна неръждаема стомана (2205): Ценово ефективен вариант за приложения на умерена дълбочина, предлагащ добра устойчивост на корозия и висока якост, подходящ за дълбочини до 500 метра при подходящо проектиране.

Закаляване на утаяване от неръждаема стомана: Вариантите с висока якост, като 17-4 PH, осигуряват отлични механични свойства, но изискват внимателна оценка на устойчивостта на морска вода на корозия.

Специализирани морски сплави

Инконел 625: Сплавта никел-хром-молибден осигурява изключителна устойчивост на корозия и висока температура, идеална за екстремни подводни условия, но значително по-скъпа от неръждаемите стомани.

Hastelloy C-276: Изключителна устойчивост на корозия в редуциращи и окислителни среди, отлична за приложения за химическа обработка в подводни инсталации.

Monel K-500: Сплав от никел и мед с добра устойчивост на корозия в морска вода и висока якост, традиционен избор за морски приложения, но ограничен до умерени дълбочини.

Титанови сплави: Отлична устойчивост на корозия и съотношение между здравина и тегло, но изисква специализирани техники за заваряване и изработка, обикновено се използват за критични приложения.

Системи за защитни покрития

Покритие с безелектронен никел: Осигурява равномерна антикорозионна защита и може да се нанася върху сложни геометрии, подходящ за умерени условия на експозиция при подходящ контрол на дебелината.

Твърдо хромирано покритие: Отлична износоустойчивост и устойчивост на корозия за уплътнителни повърхности и резбови компоненти, изисква подходяща подготовка на основния материал и спецификация на дебелината.

Керамични покрития: Усъвършенстваните покрития като волфрамов карбид осигуряват изключителна устойчивост на корозия и износване, но изискват специализирани процедури за нанасяне и контрол на качеството.

Полимерни покрития: PTFE, PFA и други флуорополимерни покрития осигуряват химическа устойчивост и ниско триене за уплътнителни приложения и интерфейси с резба.

Критерии за избор на материали

| Дълбочина на приложение | Препоръчителни материали | Типичен експлоатационен живот | Фактор на разходите |

|---|---|---|---|

| 0-200m | Duplex SS 2205, 316L SS | 10-15 години | 1.0x |

| 200-1000m | Супер дуплекс 2507, 254 SMO | 15-20 години | 2.0-3.0x |

| 1000-3000m | Инконел 625, супер дуплекс | 20-25 години | 4.0-6.0x |

| >3000m | Титан, Inconel 625 | 25-30 години | 6.0-10.0x |

Хасан, който управлява подводните операции на голяма нефтохимическа компания в Арабския залив, се сблъсква с тежки проблеми, свързани с корозията на стандартните кабелни втулки от неръждаема стомана 316 на системите за контрол на сондажа на дълбочина 150 метра. Високотемпературната среда с висока соленост е причинила бърза питинг корозия и корозия на пукнатините около резбовите връзки, което е довело до повреда на уплътненията в рамките на 18 месеца. Определихме кабелни втулки от супердуплексна неръждаема стомана 2507 с електролитно никелиране на уплътнителните повърхности, интегрирани със системата за катодна защита на платформата. Модернизираните материали постигнаха повече от четири години експлоатация без свързани с корозията повреди, демонстрирайки важността на правилния избор на материали за специфичните морски среди.

Какви системи за уплътняване и стандарти за изпитване се прилагат за подводни приложения?

Подводните уплътнителни системи изискват множество независими бариери, конструкции с компенсация на налягането и специализирани еластомери, които запазват гъвкавостта и силата на уплътнението при хидростатично налягане, като стандартите за изпитване включват тестване с потапяне IP68, циклично налягане и дългосрочни тестове за стареене, които проверяват работата в реални подводни условия.

Проектирането на уплътнителната система е от решаващо значение, тъй като дори малки течове могат да причинят катастрофални повреди в подводна среда, където достъпът за ремонт е изключително ограничен.

Концепции за многобариерно уплътняване

Основно уплътнение: Уплътнение на главния кабел, използващо специализирани еластомери, предназначени за устойчивост на морска вода и съвместимост с налягането, обикновено О-пръстени или уплътнения, формовани по поръчка, с подходящ дизайн на жлеба.

Вторично уплътнение: Резервна система за уплътняване, която се активира при повреда на основното уплътнение, често използваща различни принципи на уплътняване или материали, за да осигури резервиране и безотказна работа.

Уплътняване на резбата: Специализирани уплътнители за резби или уплътнителни системи, които предотвратяват проникването на вода през резбови връзки, което е от решаващо значение за поддържане на цялостната цялост на системата.

Уплътняване на кабелния вход: Усъвършенствани системи за уплътняване, които се съобразяват с движението на кабела, топлинното разширение и промените в налягането, като същевременно поддържат водонепроницаемост през целия експлоатационен период.

Конструкции с компенсация на налягането

Системи с маслен пълнеж: Вътрешното пълнене с масло изравнява налягането в уплътнителните елементи, като намалява напрежението върху уплътненията и удължава експлоатационния живот при екстремни условия на налягане.

Системи с гъвкава мембрана: Мембраните за изравняване на налягането позволяват вътрешното налягане да съответства на външното хидростатично налягане, като същевременно се запазва целостта на уплътнението.

Уплътнения с пружинно задвижване: Механични системи, които поддържат силата на уплътнението при увеличаване на налягането, като осигуряват положителен уплътнителен контакт при всички работни условия.

Дихателни системи: Контролирани системи за изравняване на налягането, които предотвратяват натрупването на налягане, като същевременно поддържат изключването на влагата и защитата от замърсяване.

Избор на еластомери за подводни услуги

EPDM (етилен-пропилен): Отлична устойчивост на морска вода и гъвкавост при ниски температури, подходящ за приложения на умерена дълбочина с добри характеристики на дългосрочно стареене.

Флуоровъглерод (Viton®): Превъзходна химическа устойчивост и високотемпературни характеристики, идеални за приложения, включващи въглеводороди или екстремни температурни условия.

Перфлуороеластомер (Kalrez®): Максимална химическа устойчивост и температурна способност за екстремни подводни условия, въпреки че са значително по-скъпи от стандартните еластомери.

Хидрогениран нитрил (HNBR): Добра устойчивост на морска вода с отлични механични свойства, подходящи за динамични приложения за уплътняване с умерено химическо въздействие.

Стандарти и протоколи за изпитване

IP68 Тестване с потапяне: Разширен IP68 изпитване за потапяне4 при определени дълбочини и налягане, като обикновено не се изисква проникване на вода след 30 дни непрекъснато потапяне.

Изпитвания за циклично изменение на налягането: Многократно прилагане и освобождаване на налягането за симулиране на ефектите на приливите и отливите, топлинните цикли и промените в работното налягане през целия експлоатационен живот.

Тестове за ускорено стареене: Високотемпературно стареене в синтетична морска вода за прогнозиране на дългосрочните характеристики на уплътненията и идентифициране на потенциални механизми за деградация.

Изпитване за изтичане на хелий: Чувствителни методи за откриване на течове, които могат да идентифицират изключително малки течове, които не могат да бъдат открити чрез стандартно изпитване с потапяне във вода.

Стандарти за морска класификация

Стандарти на DNV GL: Изчерпателни изисквания за изпитване и сертифициране на подводно оборудване, включително специфични изисквания за кабелни втулки и електрически пробиви.

Изисквания на Лойдс Регистър: Морски класификационни стандарти, които се отнасят до проектирането, материалите, изпитването и осигуряването на качеството на подводното електрическо оборудване.

Стандарти на API: Стандарти на Американския петролен институт за офшорно оборудване, включително специфични изисквания за подводни кабелни съединения и електрически системи.

Морски стандарти IEC: Международни стандарти за морско електрическо оборудване, осигуряващи базови изисквания за проектиране и изпитване на подводни кабелни салници.

Как да изберете правилните стандарти за сертифициране и съответствие?

Изборът на подходящи сертификати изисква да се разберат регионалните изисквания, специфичните за приложението стандарти и правилата на класификационните организации, като ключовите сертификати включват типово одобрение на DNV GL, сертифициране от Lloyd's Register, съответствие с API и одобрение ATEX за опасни зони, което гарантира законовото съответствие и застрахователното приемане на подводните инсталации.

Правилното сертифициране е от съществено значение, тъй като подводните инсталации често изискват множество одобрения от различни органи и класификационни организации.

Регионални и международни стандарти

Европейски стандарти (маркировка CE): Изисква се за подводно оборудване, използвано в европейски води, включително за съответствие със съответните директиви на ЕС за безопасност, опазване на околната среда и електромагнитна съвместимост.

Северноамерикански стандарти: Стандарти на бреговата охрана на САЩ, API и Канада за офшорни инсталации със специфични изисквания за Мексиканския залив и други северноамерикански води.

Азиатско-тихоокеански стандарти: Регионални стандарти за подводни инсталации в азиатски води, включително специфични изисквания за устойчивост на тайфуни и сеизмични условия.

Международни морски стандарти: Международната морска организация (IMO) и други международни стандарти, които се прилагат в световен мащаб и осигуряват базови изисквания за подводна безопасност и опазване на околната среда.

Изисквания на класификационното дружество

DNV GL Одобрение на типа: Изчерпателни изисквания за изпитване и документиране на подводни кабелни уплътнения, включително преглед на проекта, изпитване на прототипи и осигуряване на качеството на производството.

Сертифициране от Лойдс Регистър: Сертифициране на морско оборудване със специфични изисквания за материали, проектиране, изпитване и системи за управление на качеството.

ABS Одобрение: Изисквания на Американското бюро по корабоплаване за офшорни инсталации, особено важни за плавателни съдове и инсталации под флага на САЩ.

Сертифициране от Bureau Veritas: Френско класификационно дружество с глобално признание, особено силно в европейски и африкански води.

Специфични за приложението сертификати

Сертифициране по ATEX: Изисква се за подводни инсталации в потенциално експлозивна атмосфера, включително специфични изисквания за вътрешна безопасност и взривозащитена конструкция.

Сертифициране по SIL: Сертифициране на ниво на интегритет на безопасността за критични за безопасността приложения, което гарантира, че кабелните втулки отговарят на изискванията за функционална безопасност на защитните системи.

Стандарти NORSOK: Норвежки офшорни стандарти, широко приети за операции в Северно море, които предвиждат специфични изисквания за приложения в тежки условия.

Съответствие с ISO 13628: Международен стандарт за подводни производствени системи, включващ специфични изисквания за електрическите пробиви и кабелните втулки.

Изисквания за управление на качеството

Сертифициране по ISO 9001: Основни изисквания към системата за управление на качеството, които осигуряват основа за постоянно качество на продукта и проследимост.

ISO/TS 16949 Автомобилна индустрия: Повишени изисквания за качество, често определяни за подводни приложения, изискващи най-висока надеждност и контрол на качеството.

AS9100 Aerospace: Понякога се изискват усъвършенствани стандарти за управление на качеството за критични подводни приложения, при които последиците от повреда са сериозни.

Ядрени стандарти за качество: Изисквания за най-високо ниво на качество за подводни ядрени приложения или там, където се изисква изключителна надеждност.

Матрица за избор на сертификация

| Тип приложение | Необходими сертификати | Незадължителни сертификати | Типична времева линия |

|---|---|---|---|

| Нефт и газ в Северно море | DNV GL, Сертифициране по ATEX5, NORSOK | Лойдс Регистър, SIL | 12-18 месеца |

| Мексикански залив | API, ABS, USCG | DNV GL, ATEX | 8-12 месеца |

| Възобновяема енергия | IEC 61400, DNV GL | Lloyd's Register, CE | 6-12 месеца |

| Изследвания/наука | IP68, маркировка CE | Общество за класификация | 3-6 месеца |

Заключение

Определянето на кабелни втулки за подводни и подводни приложения изисква цялостно разбиране на изискванията за налягане, избора на материали, системите за уплътняване и стандартите за сертифициране. Успехът зависи от съобразяването на спецификациите със специфичната дълбочина, условията на околната среда и регулаторните изисквания, като същевременно се гарантира дългосрочна надеждност в една от най-предизвикателните среди в света.

Ключът към успешната спецификация на подводните кабелни салници се крие в ранното ангажиране на опитни доставчици, задълбоченото разбиране на изискванията за приложение и правилното интегриране с цялостния дизайн на системата. В Bepto предлагаме специализирани решения за подводни кабелни уплътнения с техническия опит и сертификатите, необходими за осигуряване на надеждна работа в най-взискателните подводни среди, като ви помагаме да избегнете скъпоструващи повреди и да постигнете дългосрочен оперативен успех.

Често задавани въпроси за подводните кабелни уплътнения

В: Каква степен на налягане ми е необходима за подводни кабелни уплътнения на 500 метра дълбочина?

A: На дълбочина 500 метра са необходими кабелни втулки, предназначени за работно налягане от минимум 50 бара (725 psi), въпреки че се препоръчва номинално налягане от 75-100 бара, за да се осигури достатъчен резерв за вариации в налягането и дългосрочна надеждност.

В: Колко време обикновено издържат подводните кабелни салници под вода?

A: Качествените подводни кабелни уплътнения с правилно подбран материал обикновено издържат 15-25 години под вода, в зависимост от дълбочината, температурата и условията на околната среда. Конструкциите от супердуплексна неръждаема стомана често надхвърлят 20 години при приложения на умерена дълбочина.

В: Каква е разликата между морските и подводните кабелни уплътнения?

A: Морските кабелни втулки са проектирани за приложения на повърхността на плавателни съдове със защита от пръски, докато подводните кабелни втулки са проектирани за продължително потапяне под вода с уплътнителни системи, отговарящи на изискванията за налягане, и специализирани материали за продължително потапяне.

В: Изискват ли се специални процедури за монтаж на подводни кабелни уплътнения?

A: Да, подводните кабелни уплътнения изискват специализиран монтаж, включително процедури за подходящ въртящ момент, смазване на уплътненията със съвместими съединения, проверка на изпитването под налягане и често изискват съвместими с ROV инструменти за подводен монтаж.

В: Кои сертификати са най-важни за подводните кабелни уплътнения?

A: Най-широко признати са типовото одобрение на DNV GL и сертификацията на Lloyd's Register, като за опасните зони се изисква сертификат ATEX, а за офшорните инсталации в Северна Америка е важно съответствието с API.

-

Вижте примери за дистанционно управляеми превозни средства (ROV) и как се използват за подводна работа. ↩

-

Запознайте се с физиката на хидростатичното налягане и как то се увеличава с дълбочината на водата. ↩

-

Вижте подробна таблица с данни за материала Super Duplex 2507, включително химическия му състав. ↩

-

Разберете специфичните изисквания за тестване за степента на защита IP68 при продължително потапяне във вода. ↩

-

Прочетете официалното ръководство за директивите ATEX за оборудване, използвано във взривоопасна атмосфера. ↩