Прекомерното тегло и ротационната инерция на движещите се машини струват на производителите над $8 милиарда евро годишно под формата на намалена ефективност, повишено потребление на енергия и преждевременна повреда на компонентите. Много инженери пренебрегват начина, по който плътността на материала на кабелните салници влияе върху динамичните характеристики, което води до бавно време за реакция, по-високи изисквания за мощност и ускорено износване във въртящи се и бутални системи.

Плътността на материалите оказва значително влияние върху теглото и инерцията при подвижни приложения, като алуминиевите кабелни втулки (2,7 g/cm³) предлагат намаление на теглото с 70% в сравнение с месинг (8,5 g/cm³), найлоновите материали (1,15 g/cm³) осигуряват намаление на теглото с 86%, а неръждаемата стомана (7,9 g/cm³) осигурява издръжливост при умерено намаление на теглото. Разбирането на тези зависимости от плътността позволява оптимален избор на материали за динамични системи, изискващи прецизен контрол на движението и енергийна ефективност.

Само преди две седмици Маркъс Томпсън, инженер по автоматизацията в предприятие за опаковане в Манчестър, Великобритания, се свърза с нас, след като високоскоростната им роботизирана линия за сглобяване се сблъска с грешки при позиционирането и прекомерна консумация на енергия. Тежките месингови кабелни уплътнения на въртящите се съединения създаваха нежелана инерция, забавяйки времето на цикъла със 15%. След преминаването към нашите леки найлонови кабелни втулки с еквивалентен Защита IP681, тяхната система постигна целевите скорости, като същевременно намали консумацията на енергия с 22%! 😊

Съдържание

- Какво е плътност на материала и как влияе на системите за придвижване?

- Как се сравняват плътността и теглото на различните материали за кабелни канали?

- Какви са последиците от инерцията за ротационни и бутални приложения?

- Кои приложения се възползват най-много от материалите с ниска плътност за кабелни клапи?

- Как можете да изчислите спестеното тегло и подобренията в производителността?

- Често задавани въпроси за плътността на материала в приложенията за преместване

Какво е плътност на материала и как влияе на системите за придвижване?

Разбирането на плътността на материалите е от решаващо значение за инженерите, които проектират движещи се системи, при които теглото и инерцията оказват пряко влияние върху производителността, консумацията на енергия и оперативните разходи.

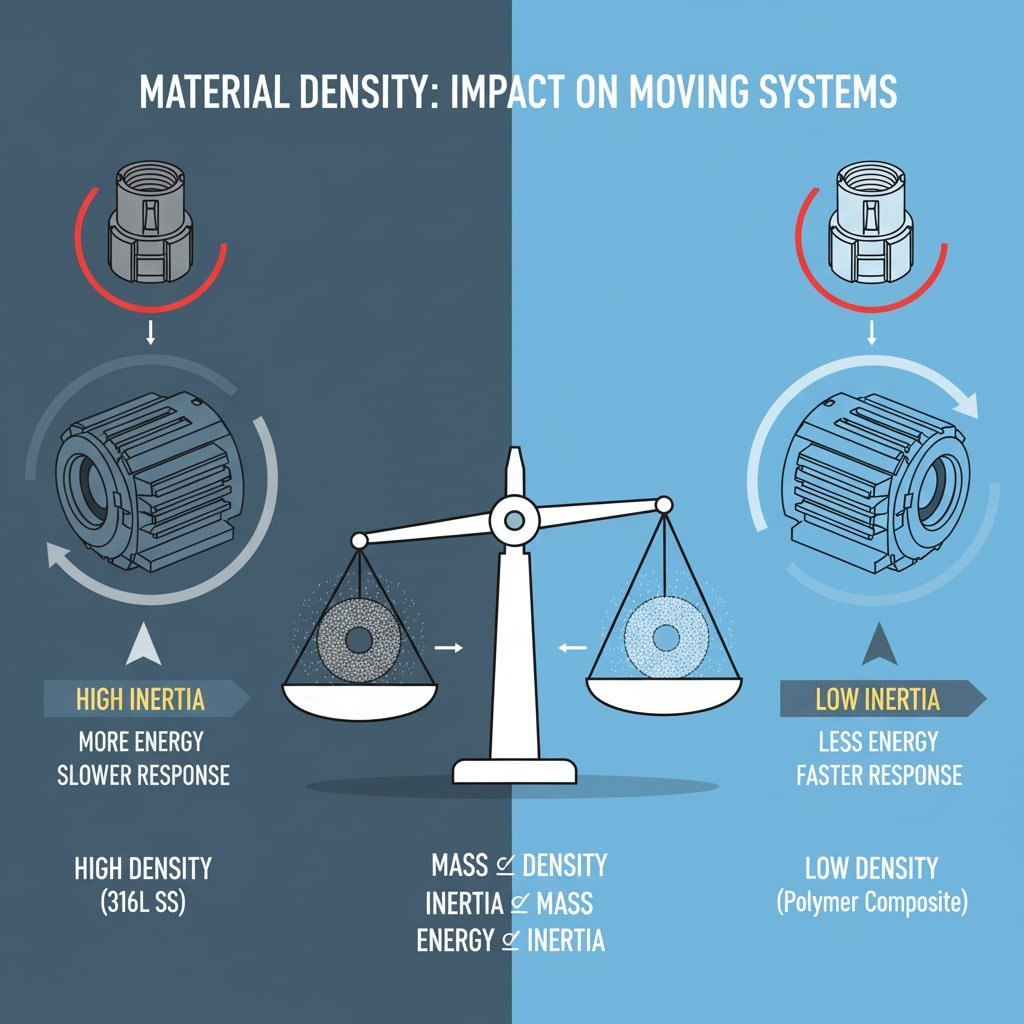

Плътност на материала2, измерена в грамове на кубичен сантиметър (g/cm³), определя масата на компонентите на кабелния възел и влияе пряко върху инерцията на системата, възможностите за ускорение и енергийните изисквания. При движещи се приложения материалите с по-висока плътност увеличават ротационната инерция, изискват по-голям въртящ момент за ускоряване и консумират допълнителна енергия, докато материалите с по-ниска плътност позволяват по-бързо време за реакция, намалена консумация на енергия и подобрени динамични характеристики. Правилният избор на плътност оптимизира ефективността на системата и оперативните разходи.

Основни понятия за плътност

Масово разпространение: Плътността определя начина, по който се разпределя масата в компонентите на кабелния възел. Материалите с по-висока плътност концентрират повече маса в по-малки обеми, като увеличават локалните инерционни ефекти, които могат значително да повлияят на динамиката на системата.

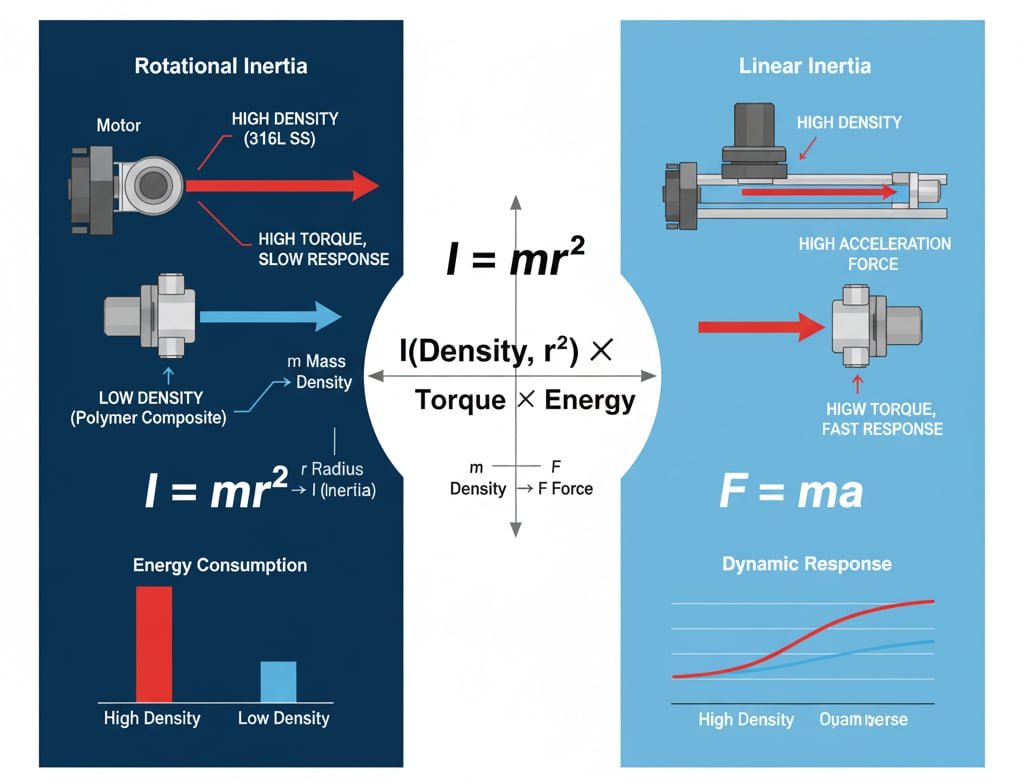

Ротационна инерция: Сайтът инерционен момент3 (I = mr²) се увеличава пропорционално на масата, което означава, че плътността влияе пряко върху това какъв въртящ момент е необходим за ускоряване на въртящите се компоненти и колко енергия се съхранява във въртящите се системи.

Динамична реакция: Материалите с по-ниска плътност позволяват по-бързо ускоряване и забавяне, като подобряват реакцията на системата и намаляват времето за установяване в приложенията за прецизно позициониране.

Въздействие върху производителността на системата

Консумация на енергия: Кабелните салници с по-висока плътност изискват повече енергия за ускоряване и забавяне, което увеличава оперативните разходи и намалява цялостната ефективност на системата, особено при приложения с висок цикъл.

Възможности за ускорение: Системите с по-ниска плътност на компонентите могат да постигат по-високи ускорения със същия въртящ момент на двигателя, което позволява по-бързи цикли и подобрена производителност в автоматизираните системи.

Характеристики на вибрациите: Плътността на материала влияе върху собствените честоти и режимите на вибрации, като оказва влияние върху стабилността на системата и точността на позициониране при прецизни приложения.

Динамични ефекти на зареждане

Центробежни сили4: При въртящи се приложения центробежната сила (F = mω²r) нараства пропорционално на масата, което води до по-големи натоварвания върху монтажния хардуер и носещите конструкции с по-плътни материали.

Жироскопични ефекти: Въртящите се маси създават жироскопични моменти, които се противопоставят на промените в ориентацията. Кабелните жлебове с по-висока плътност усилват тези ефекти, което може да повлияе на стабилността и управлението на системата.

Натоварване от умора: Повтарящите се цикли на ускоряване и забавяне създават уморителни напрежения, които нарастват с масата на компонента, което потенциално намалява експлоатационния живот при приложения с висока плътност.

Специфични за приложението съображения

Сервосистеми: Прецизните сервоприложения изискват ниска инерция за точно позициониране и бърза реакция. Плътността на кабелните канали влияе пряко върху параметрите за настройка на сервоуправлението и постижимата производителност.

Високоскоростни машини: Оборудването, работещо при високи скорости на въртене, изпитва значителни центробежни ефекти, което прави материалите с ниска плътност от съществено значение за безопасната и ефективна работа.

Мобилно оборудване: Превозните средства, самолетите и преносимите машини се възползват от намаляването на теглото чрез материали за кабелни жлези с ниска плътност, което подобрява горивната ефективност и капацитета на полезния товар.

В Bepto разбираме как плътността на материала влияе върху производителността на системата и поддържаме изчерпателни данни за плътността на всички наши материали за кабелни салници, като помагаме на клиентите да оптимизират своите подвижни приложения за максимална ефективност и производителност.

Как се сравняват плътността и теглото на различните материали за кабелни канали?

Изборът на материал оказва значително влияние върху теглото на системата и динамичните ѝ характеристики, като различните сплави и полимери предлагат различни характеристики на плътност за различни приложения при движение.

Сравнението на плътността на материалите за кабелни салници показва, че найлонът с плътност 1,15 g/cm³ осигурява максимална икономия на тегло, алуминиевите сплави с плътност 2,7 g/cm³ предлагат отлично съотношение между здравина и тегло, месингът с плътност 8,5 g/cm³ осигурява издръжливост при умерено намаляване на теглото, а неръждаемата стомана с плътност 7,9 g/cm³ осигурява устойчивост на корозия при по-висока плътност. Разбирането на тези разлики дава възможност за оптимален избор на материал за чувствителни към теглото приложения за преместване.

Анализ на полимерните материали

Найлон Изпълнение: С плътност от 1,15 g/cm³ найлоновите кабелни втулки предлагат най-ниското тегло, като същевременно поддържат отлични механични свойства и химическа устойчивост, подходящи за много индустриални приложения.

Поликарбонат Характеристики: С тегло 1,20 g/cm³ поликарбонатът осигурява сходни на найлона предимства, като същевременно е с повишена устойчивост на удар и оптична яснота за приложения, изискващи визуална проверка.

PEEK Свойства: Свръхвисокопроизводителните материали PEEK с тегло 1,30 g/cm³ предлагат изключителна химическа устойчивост и температурна способност, като същевременно поддържат ниска плътност за взискателни приложения.

Сравнение на метални сплави

Алуминиеви предимства: Алуминият 6061-T6 с тегло 2,7 g/cm³ осигурява отлично съотношение между здравина и тегло, което го прави идеален за аерокосмически и високопроизводителни приложения, изискващи издръжливост на метала при оптимизиране на теглото.

Месинг Характеристики: Стандартните месингови сплави с плътност 8,5 g/cm³ предлагат отлична устойчивост на корозия и възможност за обработка, но носят значително намаление на теглото при подвижни приложения.

Варианти от неръждаема стомана: Неръждаемата стомана 316L с тегло 7,9 g/cm³ осигурява отлична устойчивост на корозия и здравина, но изисква внимателно отчитане на въздействието на теглото в динамичните системи.

Анализ на въздействието на теглото

Сравнение на относителното тегло: При използване на месинг като база (100%), алуминият предлага намаляване на теглото с 68%, найлонът осигурява икономия от 86%, а неръждаемата стомана представлява намаление от 7% в сравнение с месинга.

Съображения за обема: При еквивалентни размери на кабелните салници плътността на материала пряко определя теглото на компонента, което има значителни последици за системите, използващи множество салници в подвижни възли.

Кумулативни ефекти: В системи с многобройни кабелни втулки изборът на материал може да доведе до значителни разлики в общото тегло, които да повлияят на цялостната работа на системата и консумацията на енергия.

Компромиси с материалните свойства

| Материал | Плътност (g/cm³) | Относително тегло | Якост (MPa) | Температурен диапазон (°C) | Устойчивост на корозия | Индекс на разходите |

|---|---|---|---|---|---|---|

| Найлон | 1.15 | 14% | 80 | -40 до +120 | Добър | 1.0 |

| Алуминий | 2.7 | 32% | 310 | -200 до +200 | Отличен | 2.5 |

| Неръждаема стомана | 7.9 | 93% | 520 | -200 до +400 | Отличен | 4.0 |

| Месинг | 8.5 | 100% | 340 | -40 до +200 | Отличен | 3.0 |

Стратегии за оптимизиране на производителността

Съответствие на приложенията: Изберете материали въз основа на специфични изисквания за работа, условия на околната среда и чувствителност към теглото, за да постигнете оптимален баланс на свойствата.

Хибридни подходи: Обмислете използването на различни материали за различните компоненти в една и съща система, за да оптимизирате разпределението на теглото и експлоатационните характеристики.

Интеграция на дизайна: Работете с доставчиците, за да оптимизирате дизайна на кабелните салници за минимално тегло, като същевременно поддържате необходимите механични и екологични характеристики.

Въздействие върху теглото в реалния свят

Сара Чен, машинен инженер в съоръжение за обработка на полупроводникови пластини в Сеул, Южна Корея, се нуждае от намаляване на инерцията в своята система за прецизно позициониране. Първоначалните месингови кабелни втулки ограничаваха възможностите за ускорение и влияеха на производителността. Като преминаха към нашите алуминиеви кабелни втулки с еквивалентна защита IP65, те постигнаха намаляване на теглото с 68%, което позволи 40% по-високи скорости на позициониране и подобри ефективността на производството с 25%, като същевременно запази необходимата прецизност и издръжливост.

Какви са последиците от инерцията за ротационни и бутални приложения?

Ефектите на ротационната и линейната инерция от материалите на кабелните уплътнения оказват значително влияние върху динамиката на системата, консумацията на енергия и производителността в приложенията на движещи се машини.

Влиянието на инерцията варира драстично в зависимост от плътността на материала, като ротационната инерция се увеличава с квадрата на радиуса (I = mr²), което прави разположението на кабелните уплътнения и избора на материал критични за ротационните системи. Линейната инерция влияе върху силите на ускорение, които са пряко пропорционални на масата, докато жироскопичните ефекти от въртящите се маси създават предизвикателства за стабилността, които се увеличават с плътността на материала. Разбирането на тези връзки позволява оптимално проектиране на системата и избор на материали.

Основи на ротационната инерция

Изчисляване на инерционния момент: За въртящи се кабелни салници I = mr², където масата нараства с плътността, а радиусът представлява разстоянието от оста на въртене. Малките увеличения на плътността водят до значителни увеличения на инерцията при по-големи радиуси.

Изисквания за въртящ момент: Необходимият ускорителен момент (τ = Iα) нараства пропорционално на инерционния момент, което означава, че по-плътните материали изискват по-високи моменти на двигателя и консумират повече енергия при промяна на скоростта.

Граници на ъгловото ускорение: Възможността за ъглово ускорение на системата (α = τ/I) намалява с увеличаване на инерцията, което ограничава динамичните характеристики и времето за цикъл при високоскоростни приложения.

Съображения за линейно движение

Сили на ускорение: В системите с възвратно-постъпателно движение необходимата сила (F = ma) нараства директно с масата, което прави материалите с ниска плътност съществени за приложения с високо ускорение.

Спирачен път: Компонентите с по-висока маса изискват по-големи сили и разстояния на спиране, което се отразява на границите на безопасност и на конструкцията на системата при аварийно спиране.

Контрол на вибрациите: Масата влияе върху собствените честоти и вибрационните характеристики, като по-леките материали обикновено позволяват по-добра виброизолация и контрол.

Жироскопични ефекти в многоосни системи

Жироскопични моменти: Въртящите се маси създават жироскопични моменти (M = Iω × Ω), които се противопоставят на промените в ориентацията, като ефектът е пропорционален на ротационната инерция и ъгловата скорост.

Последици за стабилността: Тежките въртящи се кабелни жлебове могат да създадат нежелани жироскопични ефекти, които пречат на управлението и стабилността на системата, особено в многоосни роботизирани приложения.

Прецесионни сили: Жироскопската прецесия създава сили, перпендикулярни на приложените моменти, което може да доведе до неочаквано поведение на системата с компоненти с голяма инерция.

Съхранение и разсейване на енергия

Съхранение на кинетична енергия: Въртящите се системи натрупват кинетична енергия (KE = ½Iω²), пропорционална на инерцията, което изисква повече вложена енергия и води до по-голямо разсейване на енергията при спиране.

Генериране на топлина: Разсейването на енергията по време на забавянето създава топлина, която трябва да се управлява, като системите с по-висока инерция генерират повече топлина и изискват по-добро охлаждане.

Регенеративно спиране: Системите с висока инерция могат да се възползват от регенеративното спиране за възстановяване на натрупаната кинетична енергия, но изискват внимателно проектиране на системата, за да се справят с енергийните потоци.

Специфичен за приложението инерционен анализ

Роботизирани оръжия: Кабелните уплътнения на роботизираните стави допринасят за инерцията на връзките, което се отразява на капацитета на полезния товар, точността на позициониране и консумацията на енергия в цялото работно пространство.

Металорежещи машини: Монтираните на шпиндела кабелни салници влияят върху динамиката на рязане, качеството на обработката на повърхността и живота на инструмента чрез своя принос към общата инерция на шпиндела.

Оборудване за опаковане: Високоскоростните опаковъчни машини изискват минимална инерция за бързи цикли старт-стоп, което прави плътността на материала критичен фактор при избора.

Стратегии за намаляване на инерцията

Оптимизиране на разположението: Разположете кабелните салници възможно най-близо до осите на въртене, за да сведете до минимум приноса им към инерцията на системата (I ∝ r²).

Избор на материал: Изберете материали с най-ниска плътност, които отговарят на екологичните и механичните изисквания, за да сведете до минимум приноса на масата към инерцията на системата.

Интеграция на дизайна: Работете с дизайнерите на системи, за да интегрирате управлението на кабелите в структурните компоненти, като намалите броя на необходимите отделни кабелни канали.

Количествена оценка на въздействието

| Тип приложение | Инерционна чувствителност | Въздействие на плътността | Препоръчителни материали | Повишаване на производителността |

|---|---|---|---|---|

| Високоскоростна роботика | Критичен | 5-10x разлика във въртящия момент | Найлон, алуминий | 30-50% по-бързи цикли |

| Прецизно позициониране | Висока | 2-5x граница на ускорението | Алуминий, найлон | 20-40% по-добра точност |

| Обща автоматизация | Умерен | 1,5-3 пъти по-голямо потребление на енергия | Различни | 10-25% икономия на енергия |

| Тежки машини | Нисък | Минимално въздействие | Стандартни материали | <10% подобрение |

Динамично оптимизиране на производителността

Настройка на сервоусилвателя: По-ниската инерция позволява по-високи сервоусилвания и по-добра динамична реакция, което подобрява точността на позициониране и намалява времето за установяване.

Избягване на резонанса: Намалената маса спомага за изместване на естествените честоти от работните скорости, което намалява вибрациите и подобрява стабилността на системата.

Широчина на лентата за управление: Системите с по-малка инерция могат да постигнат по-голяма честотна лента на управление, което позволява по-добро отхвърляне на смущенията и подобрена производителност.

Клаус Мюлер, специалист по автоматизация в завод за сглобяване на автомобили в Щутгарт, Германия, се бори с ограниченията на времето на цикъла в роботизираните заваръчни клетки. Тежките месингови кабелни накрайници на китките на роботите ограничаваха ускорението и удължаваха времето на цикъла. След като анализираха приноса на инерцията и преминаха към нашите леки найлонови кабелни железа, те намалиха инерцията на китките със 75%, което позволи 35% по-бързи движения на роботите и подобри производствената производителност със 18%, като същевременно запазиха изискванията за качество и дълготрайност на заварките.

Кои приложения се възползват най-много от материалите с ниска плътност за кабелни клапи?

Идентифицирането на приложенията, при които плътността на материала оказва значително влияние върху производителността, помага на инженерите да приоритизират оптимизацията на теглото и да изберат подходящи материали за кабелни уплътнения за максимална полза.

Приложенията, които се възползват най-много от материалите за кабелни салници с ниска плътност, включват високоскоростна роботика, системи за прецизно позициониране, аерокосмическо оборудване, мобилни машини, високочестотни бутални системи и всички приложения, при които инерцията влияе върху времето на цикъла, консумацията на енергия или динамичните характеристики. Тези взискателни среди изискват внимателен подбор на материали за оптимизиране на ефективността и възможностите на системата.

Системи за високоскоростна автоматизация

Роботизирани приложения: Роботите за взимане и поставяне, системите за сглобяване и опаковъчното оборудване, работещи с високи скорости, се възползват значително от намалената инерция, което позволява по-бързо ускоряване и подобряване на времето на цикъла.

Машини с ЦПУ: Високоскоростните обработващи центрове изискват минимална инерция на шпиндела за бързо ускоряване и забавяне, което прави кабелните уплътнения с ниска плътност от съществено значение за оптималната производителност.

Електронен монтаж: Машините за поставяне на SMT и оборудването за обработка на полупроводници изискват прецизни, високоскоростни движения, при които всеки грам намаляване на теглото подобрява производителността и точността.

Приложения в авиацията и отбраната

Системи за въздухоплавателни средства: Намаляването на теглото оказва пряко влияние върху горивната ефективност, капацитета на полезния товар и производителността, което прави кабелните втулки с ниска плътност ценни за всички електрически системи на самолетите.

Сателитно оборудване: Космическите приложения имат изключителни ограничения по отношение на теглото, при които всеки грам е от значение, което изисква възможно най-леките решения за управление на кабелите при запазване на надеждността.

Системи за безпилотни летателни апарати/дронове: Безпилотните летателни апарати се възползват от намаляването на теглото чрез подобряване на времето за полет, капацитета на полезния товар и маневреността с леки кабелни устройства.

Мобилно и преносимо оборудване

Строителни машини: Мобилното оборудване се възползва от намаляването на теглото благодарение на подобрената горивна ефективност, намаленото налягане върху земята и подобрената маневреност.

Медицински изделия: Преносимото медицинско оборудване и роботизираните хирургически системи изискват леки компоненти за удобство на потребителя и прецизни възможности за управление.

Полеви инструментариум: Преносимото оборудване за измерване и изпитване се възползва от намаленото тегло за удобство на потребителя и оптимизиране на живота на батерията.

Прецизни системи за контрол на движението

Производство на полупроводници: Оборудването за обработка на пластини, литография и инспекция изисква изключително прецизно позициониране, при което инерцията влияе пряко върху точността и производителността.

Оптични системи: Монтажите на телескопи, лазерните системи за позициониране и оборудването за оптична инспекция се възползват от намалената инерция за подобрена точност и стабилност на насочването.

Метрологично оборудване: Координатно-измервателните машини и прецизните измервателни системи изискват минимална инерция за точни измервания и високи скорости на сканиране.

Високочестотни приложения

Изпитване на вибрации: Системите за разклащане и оборудването за изпитване на вибрации се възползват от намалената подвижна маса, за да постигнат по-високи честоти и нива на ускорение.

Бутални машини: Компресорите, помпите и двигателите с бутални компоненти се възползват от намаляване на теглото, за да се сведат до минимум вибрациите и да се подобри ефективността.

Осцилиращи системи: Оборудването с осцилиращо или възвратно-постъпателно движение се възползва от намалената инерция, за да постигне по-високи честоти и по-ниска консумация на енергия.

Анализ на ползите от приложението

| Категория на приложението | Чувствителност към теглото | Въздействие върху ефективността | Типично подобрение | График на възвръщаемостта на инвестициите |

|---|---|---|---|---|

| Високоскоростна роботика | Критичен | Съкращаване на времето на цикъла | 20-50% по-бързо | 3-6 месеца |

| Аерокосмически системи | Критичен | Полза от горивото/натоварването | Ефективност на 5-15% | 6-12 месеца |

| Прецизно позициониране | Висока | Подобряване на точността | 30-60% по-добре | 6-18 месеца |

| Мобилно оборудване | Висока | Повишаване на ефикасността | Подобрение 10-25% | 12-24 месеца |

| Обща автоматизация | Умерен | Спестяване на енергия | Намаление 5-20% | 18-36 месеца |

Критерии за избор на приложения с критично тегло

Изисквания за изпълнение: Оценете как намаляването на теглото влияе върху ключови показатели за производителност, като време за цикъл, точност, консумация на енергия и производителност.

Ограничения, свързани с околната среда: Вземете предвид условията на работа, излагането на химикали, температурните диапазони и механичните натоварвания, за да гарантирате, че материалите с ниска плътност отговарят на изискванията за приложение.

Анализ на разходите и ползите: Изчислете потенциалните спестявания от подобрената производителност, намаленото потребление на енергия и подобрените възможности на системата спрямо разликите в разходите за материали.

Стратегии за изпълнение

Общ системен подход: Обмислете намаляването на теглото на цялата система, а не само на отделни компоненти, за да постигнете максимални резултати.

Поетапно изпълнение: Започнете с местата с най-голямо въздействие, където намаляването на теглото осигурява максимална полза, след което разширете обхвата на другите области на системата.

Мониторинг на изпълнението: Измерване на действителните подобрения на производителността с цел валидиране на решенията за избор на материали и оптимизиране на бъдещите проекти.

Съображения, свързани с няколко оси

Кумулативни ефекти: При многоосните системи ползите от намаляването на теглото се увеличават многократно, тъй като всяка ос влияе на останалите, което прави цялостната оптимизация на теглото особено ценна.

Динамично свързване: Намалената инерция в една ос може да подобри производителността на свързаните оси, създавайки ползи за цялата система от стратегическото намаляване на теглото.

Оптимизиране на управлението: По-малката инерция на системата позволява по-агресивна настройка на управлението, което подобрява цялостната работа на системата, а не само намалява теглото.

Изабела Родригес, инженер по проекта в предприятие за опаковане на лекарства в Барселона, Испания, се нуждае от увеличаване на производствените темпове на високоскоростната си линия за опаковане на блистери. Съществуващите месингови кабелни уплътнения на въртящите се механизми за индексиране ограничаваха ускорението поради голямата инерция. След като извършиха цялостен анализ на теглото и преминаха към нашите найлонови кабелни железа с еквивалентна химическа устойчивост, те намалиха въртящата се инерция с 80%, което позволи 45% по-високи скорости на индексиране и увеличи общата производителност на линията с 28%, като същевременно запазиха качеството на продукта и спазиха стандартите на фармацевтичната индустрия.

Как можете да изчислите спестеното тегло и подобренията в производителността?

Количественото определяне на спестеното тегло и ползите от експлоатационните характеристики позволява вземането на решения за избор на материали на базата на данни и оправдава инвестициите в оптимизирани материали за кабелни салници за подвижни приложения.

Изчисленията за намаляване на теглото включват сравняване на плътността на материалите и обемите на компонентите, докато подобренията в производителността изискват анализ на промените в инерцията, възможностите за ускоряване и разликите в потреблението на енергия. Ключовите изчисления включват ротационна инерция (I = mr²), ускорителен момент (τ = Iα) и кинетична енергия (KE = ½Iω²), за да се определят количествено ползите от оптимизирането на плътността на материала. Правилният анализ показва възвръщаемостта на инвестициите и насочва към оптимален избор на материали.

Основни методи за изчисляване на теглото

Изчисления на базата на обема: Определете обема на кабелните жлези от технически чертежи или измервания, след което умножете по плътността на материала, за да изчислите теглото на компонента за различните материали.

Сравнителен анализ: Използвайте месинг като базова линия (100%) и изчислете процентното намаление на теглото за алтернативни материали: алуминий (намаление с 68%), найлон (намаление с 86%), неръждаема стомана (намаление със 7%).

Въздействие на системно ниво: Сумирайте намаленията на теглото на отделните компоненти за всички кабелни устройства в подвижната система, за да определите общото намаление на теглото и кумулативните ползи.

Изчисления на инерционното въздействие

Формула за ротационна инерция: Изчислете инерционния момент (I = Σmr²) за всеки кабелен сандък въз основа на масата и разстоянието от оста на въртене, след което сравнете общите стойности за различните материали.

Ползи от намаляване на инерцията: Определете процентното намаление на инерцията и изчислете съответните подобрения в способността за ускоряване (α = τ/I) за постоянен наличен въртящ момент.

Многокомпонентни системи: За системи с множество въртящи се възли, изчислете инерцията за всяка ос и определете кумулативните ползи от стратегиите за намаляване на теглото.

Показатели за подобряване на ефективността

Подобряване на ускорението: Изчислете подобреното ускорение (α₂/α₁ = I₁/I₂) въз основа на намаляването на инерцията, което води до по-кратки времена на цикъла и подобрена производителност.

Намаляване на изискването за въртящ момент: Определяне на намалените изисквания за въртящ момент (τ = Iα) за еквивалентно ускорение, което позволява използването на по-малки двигатели или по-висока производителност със съществуващите задвижвания.

Анализ на потреблението на енергия: Изчислете разликите в кинетичната енергия (ΔKE = ½ΔIω²), за да определите количествено икономията на енергия по време на циклите на ускоряване и общото намаляване на консумацията на енергия.

Оценка на икономическото въздействие

Спестяване на разходи за енергия: Изчисляване на годишното намаление на разходите за енергия въз основа на икономиите на енергия, работните часове и местните тарифи за електроенергия, за да се определят текущите оперативни ползи.

Подобрения на производителността: Определете количествено увеличението на производствената скорост от по-кратките времена на цикъла и изчислете въздействието върху приходите от подобрената производителност и използване на капацитета.

Оптимизиране на оборудването: Оценка на потенциала за намаляване на размерите на двигателите, задвижванията и структурните компоненти въз основа на намалени изисквания за инерция и свързаните с това икономии на разходи.

Примери и формули за изчисления

Пример за спестяване на тегло:

- Месингов кабелен уплътнител: 500 g (плътност 8,5 g/cm³)

- Алтернативен найлон: 68 g (плътност 1,15 g/cm³)

- Намаляване на теглото: 432 g (икономия от 86%)

Пример за изчисляване на инерцията:

- Първоначална инерция: I₁ = 0,5 kg⋅m²

- Намалена инерция: I₂ = 0,2 kg⋅m²

- Подобрение на ускорението: 2,5 пъти по-бързо (I₁/I₂)

Пример за спестяване на енергия:

- Намаляване на кинетичната енергия: ΔKE = ½(I₁-I₂)ω²

- За ω = 100 rad/s: ΔKE = 1,500 J на цикъл

- Годишните икономии зависят от честотата на циклите

Рамка за изчисляване на ROI

| Категория обезщетения | Метод на изчисление | Типичен обхват | Период на откупуване |

|---|---|---|---|

| Спестяване на енергия | Намаляване на мощността × часове × скорост | 5-25% намаляване на разходите | 2-4 години |

| Повишаване на производителността | Подобряване на времето на цикъла × производствена стойност | 10-40% пропускателна способност | 6-18 месеца |

| Оптимизиране на оборудването | Намалени разходи за компоненти | 5-20% капиталови спестявания | Зависими от проекта |

| Намаляване на поддръжката | По-ниски разходи за стрес × поддръжка | 10-30% намаляване на разходите | 1-3 години |

Анализ на чувствителността

Вариации на параметрите: Анализирайте как промените в работната скорост, честотата на циклите и конфигурацията на системата влияят върху ползите от намаляването на теглото, за да идентифицирате оптималните приложения.

Диапазони на свойствата на материала: Вземете предвид вариациите на свойствата на материалите и производствените допуски, за да определите реалистични диапазони за подобряване на производителността.

Ефекти от работното състояние: Оценете как температурата, околната среда и стареенето влияят върху свойствата на материалите и ползите от дългосрочните им характеристики.

Валидиране и верифициране

Изпитване на прототипа: Провеждане на контролирани тестове за сравняване на различни материали при реални условия на работа, за да се валидират изчислените подобрения на експлоатационните характеристики.

Мониторинг на изпълнението: Внедряване на системи за измерване за проследяване на действителното потребление на енергия, времето на цикъла и подобренията в производителността след промени в материалите.

Непрекъсната оптимизация: Използвайте данните за ефективността, за да прецизирате изчисленията и да идентифицирате допълнителни възможности за оптимизация на цялата система.

Усъвършенствани техники за анализ

Анализ на крайни елементи5: Използвайте софтуера FEA за моделиране на сложни геометрии и условия на натоварване за прецизни изчисления на инерцията и анализ на напрежението.

Динамична симулация: Използвайте софтуер за динамика на много тела, за да симулирате поведението на цялата система и да прогнозирате подобренията в производителността при намаляване на теглото.

Алгоритми за оптимизация: Използвайте математическа оптимизация, за да определите оптималното разпределение на материалите и размера на компонентите за постигане на максимална производителност.

Документиране и отчитане

Документация за изчисление: Поддържайте подробни записи на всички изчисления, предположения и данни за валидиране, за да подкрепите решенията за избор на материали и бъдещите усилия за оптимизация.

Проследяване на производителността: Установяване на базови измервания и проследяване на действителните подобрения за валидиране на изчисленията и демонстриране на възвръщаемостта на инвестициите пред заинтересованите страни.

База данни с най-добри практики: Разработване на вътрешна база данни за успешни проекти за оптимизиране на теглото с цел насочване на бъдещи решения за избор на материали и проектиране.

Томас Андерсън, инженер-проектант в компания за производство на вятърни турбини в Копенхаген, Дания, има нужда да оптимизира системите за въртене на гондолата за подобряване на ефективността на проследяване на вятъра. Използвайки нашата изчислителна рамка, той определи, че преминаването от месингови към алуминиеви кабелни гюллета ще намали инерцията на гондолата със 15%, което ще позволи 30% по-бърза реакция на отклонение и ще подобри улавянето на енергия с 3-5% годишно. Подробният анализ на възвръщаемостта на инвестициите показа, че възвръщаемостта е в рамките на 14 месеца чрез увеличено производство на енергия, което оправда обновяването на материалите в целия им турбинен парк.

Заключение

Плътността на материалите оказва значително влияние върху теглото и инерцията в движещи се приложения, като правилният избор позволява значително подобряване на производителността и намаляване на разходите. Найлоновите кабелни втулки с плътност 1,15 g/cm³ осигуряват максимално намаляване на теглото (86% спрямо месинг), а алуминият предлага отлично съотношение здравина/тегло при 2,7 g/cm³, като същевременно поддържа необходимите екологични и механични характеристики. Разбирането на инерционните зависимости (I = mr²) и изчисляването на количествените предимства дава възможност за избор на материал, основан на данни, който оптимизира динамиката на системата, намалява консумацията на енергия и подобрява производителността. В Bepto нашата изчерпателна база данни с материали и инженерна поддръжка помагат на клиентите да изберат оптимални материали за кабелни уплътнения за техните специфични подвижни приложения, като гарантират максимална полза от производителността при спазване на всички експлоатационни изисквания чрез доказани методи за изчисление и валидирани подобрения на производителността.

Често задавани въпроси за плътността на материала в приложенията за преместване

В: Колко тегло мога да спестя, като премина от месингови към найлонови кабелни втулки?

A: Найлоновите кабелни втулки осигуряват приблизително 86% намаление на теглото в сравнение с месинга, с плътност 1,15 g/cm³ срещу 8,5 g/cm³ за месинга. Това води до значително намаляване на теглото в системи, използващи множество кабелни втулки в подвижни възли.

В: Олекотените кабелни втулки ще повлияят ли на издръжливостта и надеждността на системата?

A: Съвременните найлонови и алуминиеви кабелни втулки отговарят на същите IP класове и екологични стандарти като по-тежките материали, когато са правилно подбрани. Нашите материали се подлагат на строги тестове, за да гарантират дългосрочна надеждност, като същевременно осигуряват предимства за оптимизиране на теглото.

В: Как да изчисля намаляването на инерцията при използване на по-леки кабелни накрайници?

A: Изчислете ротационната инерция, като използвате I = mr², където m е масата, а r е разстоянието от оста на въртене. Намаляването на масата директно намалява инерцията, като ползите се увеличават с квадрата на разстоянието от центъра на въртене.

В: За кои приложения са най-полезни материалите за кабелни уплътнения с ниска плътност?

A: Най-голяма полза имат високоскоростните роботи, системите за прецизно позициониране, аерокосмическото оборудване и всички приложения, при които инерцията влияе върху времето на цикъла или консумацията на енергия. Системите с чести цикли на ускорение/забавяне показват най-голямо подобрение.

В: Каква е типичната възвръщаемост на инвестициите при преминаване към леки материали за кабелни уплътнения?

A: Възвръщаемостта на инвестицията варира в зависимост от приложението, но обикновено варира от 6 до 24 месеца чрез подобрена производителност, намалено потребление на енергия и потенциално намаляване на размера на оборудването. Системите за високоскоростна автоматизация често показват възвръщаемост в рамките на 6-12 месеца.

-

Вижте официалното определение за степента на защита IP68, която означава защита от прах и продължително потапяне във вода. ↩

-

Научете научното определение за плътност като мярка за маса в единица обем и значението ѝ в материалознанието. ↩

-

Разгледайте концепцията за инерционния момент - мярка за съпротивлението на даден обект при промени в ротационното му движение. ↩

-

Разберете каква е видимата външна сила, която действа на маса при въртене, и разгледайте формулата, използвана за изчисляването ѝ. ↩

-

Открийте как анализът на крайните елементи (FEA) е мощен метод за компютърна симулация, използван в инженерството за моделиране на напреженията и динамиката. ↩