Притеснявате се от грешки в качеството на кабелните уплътнения в критични приложения? Един дефектен компонент може да спре цялата ви производствена линия.

Нашият ISO 90011 Сертифицираният производствен процес осигурява постоянно качество на кабелните жлези чрез системен контрол на качеството на всеки етап - от инспекцията на суровините до изпитването на крайния продукт, като елиминира дефектите и гарантира надеждна работа във вашите приложения.

Вчера Дейвид, мениджър по снабдяването от голяма компания за автоматизация, ми се обади разочарован, след като получи партида "сертифицирани" кабелни втулки, които се провалиха по време на монтажа. Системата за качество на доставчика беше фасадна - нямаше реални тестове, нямаше проследимост, само документи. Точно затова ние изградихме нашата система ISO 9001 от нулата. 😉

Съдържание

- Какво всъщност означава сертификацията по ISO 9001 за производството на кабелни уплътнения?

- Как контролираме качеството от суровините до готовите продукти?

- Какви процедури за изпитване и проверка гарантират постоянна производителност?

- Как нашата система за документиране осигурява проследимост и непрекъснато усъвършенстване?

Какво всъщност означава сертификацията по ISO 9001 за производството на кабелни уплътнения?

Разбирането на ISO 9001 не е свързано само със сертификатите на стената, а с наличието на системи, които действително работят, когато бизнесът ви зависи от тях.

Сертифицирането по ISO 9001 изисква документирани системи за управление на качеството, редовни одити от трети страни, процеси на непрекъснато усъвършенстване и фокус върху клиента - за да се гарантира, че всеки кабелен възел отговаря на спецификациите постоянно, а не само от време на време.

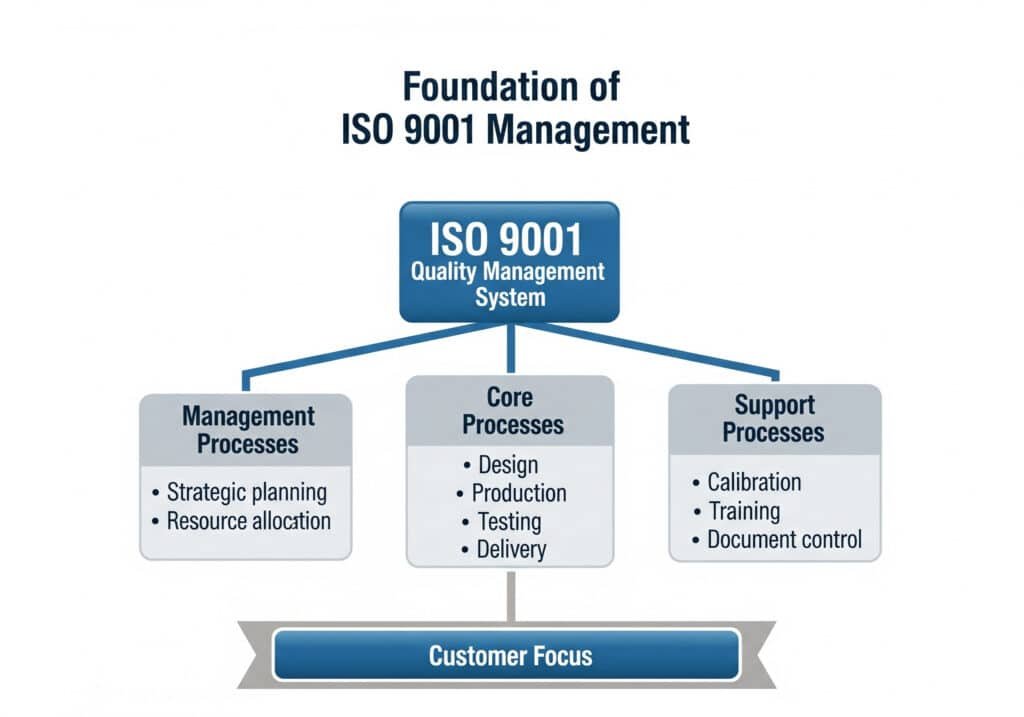

Основа на управлението на качеството по ISO 9001

Подход, основан на процеса:

В Bepto ние не просто произвеждаме кабелни втулки - ние управляваме взаимосвързани процеси, които осигуряват постоянни резултати. Всяка стъпка от проектирането до доставката следва документирани процедури с ясни входове, изходи и контроли.

Основни категории процеси:

- Процеси на управление: Стратегическо планиране, разпределение на ресурсите, преглед на управлението

- Основни процеси: Проектиране, снабдяване, производство, изпитване, доставка

- Процеси на поддръжка: Калибриране, обучение, контрол на документите, вътрешни одити

Принцип на фокус върху клиента:

ISO 9001 изисква от нас да разбираме и изпълняваме изискванията на клиентите последователно. Това означава:

- Редовни проучвания на удовлетвореността на клиентите и анализ на обратната връзка

- Ясни комуникационни канали за изискванията и промените

- Проактивно определяне на нуждите и очакванията на клиентите

- Системна обработка на оплаквания от клиенти и коригиращи действия

Истински ISO 9001 срещу хартиени сертификати

Лошият опит на Дейвид:

Предишният му доставчик претендираше за сертификат ISO 9001, но имаше:

- Липса на документирани процедури за критични процеси

- Липсващи записи за калибриране на измервателно оборудване

- Липса на система за проследяване на суровините

- Неадекватни процедури за изпитване и проверка

- Липса на систематичен подход към коригиращите действия

Нашето истинско изпълнение:

- Документи за живот: Процедурите действително се спазват, а не само се попълват

- Редовни одити: Вътрешни и външни одити проверяват съответствието

- Измерими цели: Цели за качество с редовен мониторинг

- Обучение на служителите: Всички служители разбират своята роля в качеството

- Непрекъснато подобрение: Редовни актуализации на системата въз основа на данни

ISO 9001:2015 Ключови изисквания за производство

Контекст на организацията:

Анализираме вътрешните и външните фактори, които влияят на способността ни да доставяме качествени кабелни канали:

- Пазарни тенденции и очаквания на клиентите

- Регулаторни изисквания и стандарти

- Технологично развитие и иновации

- Възможности и рискове на доставчика

- Вътрешни ресурси и компетенции

Лидерство и ангажираност:

Ръководството демонстрира лидерство чрез:

- Установяване на политика и цели в областта на качеството

- Осигуряване на фокус върху клиента в цялата организация

- Осигуряване на необходимите ресурси за системата за качество

- Насърчаване на информираността и ангажираността

- Подкрепа на инициативи за непрекъснато подобряване

Мислене, основано на риска2:

Идентифицираме и се справяме с рисковете, които биха могли да повлияят на качеството на продукта:

- Рискове за качеството на доставчиците и стратегии за смекчаване

- Предотвратяване на повреди и поддръжка на оборудването

- Фактори на околната среда, влияещи върху производството

- Рискове, свързани с човешките ресурси, и нужди от обучение

- Промени в изискванията на пазара и клиентите

Структура на системата за управление на качеството

Йерархия на документите:

- Наръчник по качеството: Общо описание на системата и политика

- Процедури: Инструкции за процеса стъпка по стъпка

- Инструкции за работа: Подробни указания за конкретната задача

- Формуляри и записи: Доказателства за прилагането на системата

Интегриране на процеса:

Нашата система за управление на качеството е интегрирана с:

- IATF 169493: Специфични изисквания за автомобилната индустрия

- Управление на околната среда: Принципи на ISO 14001

- Здраве и безопасност на работното място: Мерки за предотвратяване на риска

- Информационна сигурност: Защита на данните и поверителност

Процес на сертифициране и надзор

Първоначално сертифициране:

- Одит на етап 1: Преглед на документацията и оценка на готовността

- Одит на етап 2: Проверка на място на изпълнението

- Решение за сертифициране въз основа на доказателства за съответствие

- Издаване на сертификат с определен обхват и валидност

Текущо наблюдение:

- Годишни надзорни одити от сертифициращия орган

- Непрекъснат мониторинг на ефективността на системата

- Срещи за преглед от ръководството за оценка на системата

- Изпълнение и проверка на коригиращи действия

В Bepto нашият сертификат ISO 9001 не е просто маркетингов инструмент - той е в основата на ежедневната ни работа, за да гарантираме, че вашите кабелни втулки отговарят на спецификациите.

Как контролираме качеството от суровините до готовите продукти?

Контролът на качеството не е само финална проверка - той е вграден във всяка стъпка от нашия производствен процес, за да се предотвратят дефекти, преди да са възникнали.

Нашата система за контрол на качеството включва входящ контрол на материалите, мониторинг на процеса, статистически контрол на процеса4, както и тестването на крайния продукт, за да се гарантира, че дефектите се улавят и коригират незабавно, а не достигат до клиентите.

Контрол на качеството на входящите материали

Процес на квалификация на доставчика:

Преди всеки материал да влезе в нашия завод, доставчиците трябва да преминат строга квалификация:

Техническа оценка:

- Оценка на производствените възможности

- Одит и сертифициране на системата за качество

- Процес на изпитване и одобрение на пробите

- Производителност и надеждност на доставките

- Финансова стабилност и непрекъснатост на дейността

Спецификации на материала:

Всяка суровина има подробни спецификации, които включват:

- Химичен състав и механични свойства

- Допустими отклонения на размерите и качество на повърхността

- Изисквания за сертифициране (сертификати за материали)

- Изисквания за опаковане и обработка

- Нужди от проследяване и идентификация

Процедури за входяща инспекция:

Месинг Суровини:

- Проверка на химическия състав чрез спектрометър

- Проверка на размерите с калибрирани измервателни инструменти

- Оценка на качеството на повърхността за дефекти

- Изпитване на твърдост за механични свойства

- Проверка на сертификата за съответствие

Найлон и полимерни материали:

- Изпитване за идентификация на материалите (FTIR спектроскопия)

- Измерване на съдържанието на влага

- Проверка на съответствието на цветовете и последователността

- Изпитване на индекса на потока на стопилката за преработка

- Проверка на съответствието с екологичните изисквания (RoHS, REACH)

Компоненти от неръждаема стомана:

- Проверка на класа чрез химичен анализ

- Изпитване за устойчивост на корозия

- Потвърждаване на механичните свойства

- Оценка на качеството на повърхностното покритие

- Изпитване на магнитната пропускливост, когато е необходимо

Контрол на качеството в процеса на работа

Мониторинг на производствената линия:

Контрол на процеса на леене под налягане:

- Мониторинг на температурата в няколко зони

- Проверка на параметрите на налягането и скоростта

- Проследяване на последователността на времето на цикъла

- Проверка на първия артикул за всяка настройка

- Внедряване на статистически контрол на процеса (SPC)

Контрол на качеството на CNC обработката:

- Контрол на износването на инструментите и подмяна

- Проверка на размерите по време на производството

- Измерване на качеството на повърхността

- Проверка на геометричните допуски

- Проучвания на способностите в процеса на работа

Контрол на процеса на сглобяване:

- Проверка на прилягането и функционирането на компонента

- Спазване на спецификациите за въртящ момент

- Тестване на целостта на уплътнението

- Визуална проверка за дефекти

- Тестване на функционалността преди опаковане

Внедряване на статистически контрол на процесите

Управление на диаграмите за контрол:

Използваме контролни диаграми за наблюдение на критичните параметри:

- Х-барови и R диаграми за контрол на размерите

- P-диаграми за наблюдение на процента на дефектите

- С-диаграми за проследяване на броя на дефектите

- Проучвания на възможностите на процеса (Cp, Cpk)

- Анализ на тенденциите и задействане на коригиращи действия

Изисквания към химическия завод на Хасан:

Когато Хасан се нуждаеше от взривозащитени кабелни уплътнения за своята рафинерия, нашите SPC данни показаха:

- Индекс на способност за обработка (Cpk) от 1,67 за критичните размери

- Нулеви дефекти в спецификациите на нишките за период от 6 месеца

- Последователни свойства на материала в рамките на ±2%

- 99,8% коефициент на добив при първо преминаване

- Пълно проследяване на всеки компонент

Валидиране и контрол на процеса

Калибриране на оборудването:

Цялото оборудване за измерване и изпитване се подлага на редовно калибриране:

- Анализ на неопределеността на измерванията

- Проследимост до националните стандарти

- Определяне на интервала на калибриране

- Процедури за разследване на случаи на нетолерантност

- Поддържане на записи за калибриране

Контрол на околната среда:

Производствената среда влияе върху качеството на продукта:

- Наблюдение на температурата и влажността

- Стандарти за чисти помещения за чувствителни операции

- Процедури за предотвратяване на замърсяване

- Мерки за контрол на статичното електричество

- Правилни условия за съхранение на материалите

Интеграция на непрекъснатото подобрение

Решения, базирани на данни:

Нашият контрол на качеството генерира данни за подобрение:

- Анализ на дефекти и разследване на първопричините

- Възможности за оптимизиране на процеса

- Оценка на работата на доставчика

- Интегриране на обратна връзка от клиентите

- Разходи за измерване на качеството

Коригиращи и превантивни действия:

При възникване на проблеми прилагаме системни решения:

- Идентифициране и ограничаване на проблема

- Анализ на първопричините чрез структурирани методи

- Изпълнение и проверка на коригиращи действия

- Превантивни мерки за избягване на рецидиви

- Актуализации на системата и обучение при необходимост

В Bepto контролът на качеството не е последваща мисъл - той е интегриран във всяка стъпка от нашия производствен процес, като гарантира, че кабелните втулки, които получавате, отговарят на вашите спецификации всеки път.

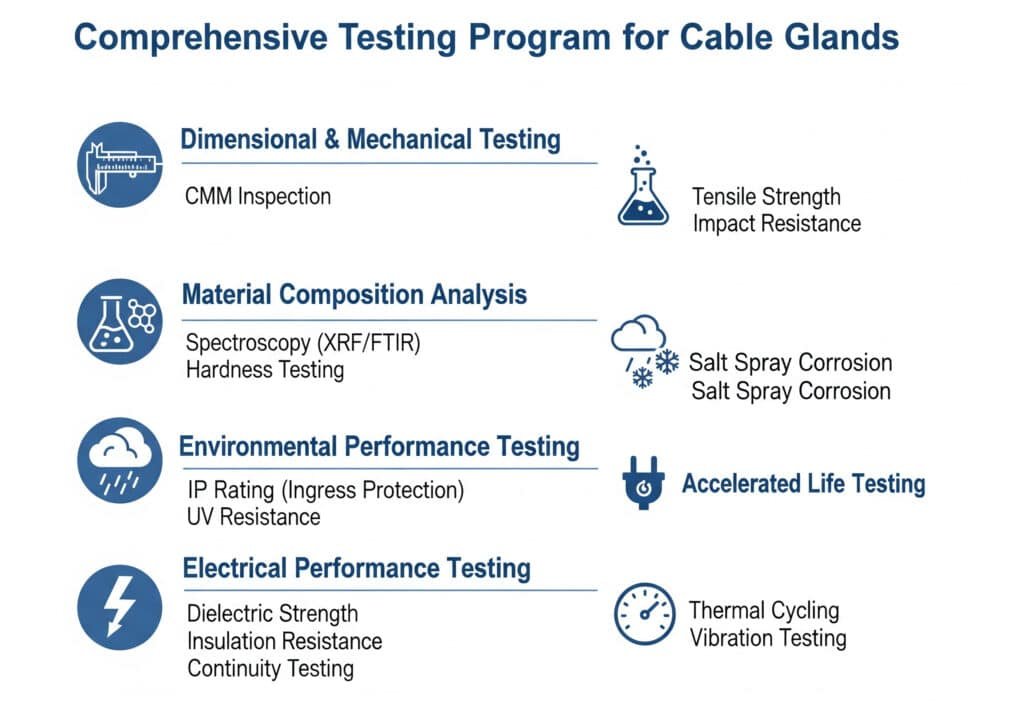

Какви процедури за изпитване и проверка гарантират постоянна производителност?

Тестването не е само за съответствие със спецификациите - то трябва да гарантира, че вашите кабелни втулки работят надеждно в реални условия.

Нашата всеобхватна програма за тестване включва проверка на размерите, тестване на свойствата на материалите, симулация на околната среда, валидиране на характеристиките и ускорено тестване на живота - осигурявайки увереност, че всяко кабелно уплътнение ще работи според очакванията във вашето приложение.

Изпитване на размерите и механично изпитване

Прецизни измервателни системи:

Проверка с координатно-измервателна машина (КИМ):

- Проверка на триизмерната точност

- Измерване на геометричните допуски (GD&T)

- Проверка на профила и стъпката на резбата

- Анализ на профила на повърхността

- Отчитане на статистически измерения

Процедури за изпитване на нишки:

От решаващо значение за функционалността на кабелните втулки:

- Проверка на измервателния уред Go/No-Go

- Измерване на точността на стъпката на резбата

- Проверка на дължината на резбата

- Изпитване на връзката между въртящия момент и напрежението

- Измерване на дебелината на покритието на резбата

Изпитване на механичните свойства:

Проверка на якостта на опън:

- Измерване на максималната якост на опън

- Определяне на границата на провлачане

- Удължаване и намаляване на площта

- Анализ на кривата "напрежение-деформация

- Корелация на сертификата за материал

Изпитване на удар и умора:

- Изпитване на удар по Шарпи за якост

- Живот при умора при циклично натоварване

- Изпитване на устойчивост на вибрации

- Устойчивост на термичен шок

- Дългосрочно поведение при пълзене

Анализ на състава на материала

Методи за химичен анализ:

Спектроскопски анализ:

- Рентгенова флуоресценция (XRF) за елементен състав

- Оптична емисионна спектроскопия за метали

- Инфрачервена спектроскопия (FTIR) за полимери

- Масспектрометрия за микроелементи

- Мокър химичен анализ за проверка

Изпитване на полимери:

- Индекс на потока на стопилката за последователност на обработката

- Измерване на плътността за проверка на материала

- Термичен анализ (DSC, TGA) за стабилност

- Изпитване за устойчивост на UV лъчи за приложения на открито

- Оценка на химическата устойчивост

Изпитване на ефективността на околната среда

Проверка на IP рейтинг:

Тестване за проникване на вода:

Следвайки стандартите IEC 60529:

- IPX4: Пръскане на вода от всяка посока

- IPX6: Мощни водни струи

- IPX7: Временно потапяне във вода

- IPX8: продължително потапяне

- IPX9K: измиване при високо налягане и висока температура

Изпитване за защита от прах:

- IP5X: Защита от прах (ограничено проникване)

- IP6X: прахоустойчив (без проникване)

- Камера за изпитване с талк на прах

- Вакуумно приложение за проверка на проникването

- Визуална проверка след експозиция

Тестове за циклично изменение на температурата:

Валидиране на топлинните характеристики:

- Изпитване при висока температура

- Оценка на крехкостта при ниски температури

- Издръжливост на термично колоездене

- Измерване на коефициента на топлинно разширение

- Целостта на уплътнението при температурни промени

Изпитване на електрическите характеристики

Изпитване на съпротивлението на изолацията:

- Проверка на изолацията при високо напрежение

- Измерване на диелектричната якост

- Устойчивост на изолацията във времето

- Температурен коефициент на съпротивление

- Влияние на влажността върху изолацията

Проверка на непрекъснатостта на заземяването:

- Измерване на ниско съпротивление

- Изпитване на съпротивление на четири проводника

- Стабилност на контактното съпротивление

- Ефект на корозията върху проводимостта

- Дългосрочно наблюдение на устойчивостта

Ускорено изпитване на живота

Прогнозиране на надеждността:

Тестове за ускорено стареене:

- Стареене при повишена температура

- Симулация на излагане на UV лъчи

- Изпитване за устойчивост на озон

- Оценка на експозицията на химикали

- Ускоряване на механичното натоварване

Модели за прогнозиране на живота:

- Уравнение на Архениус за ефектите на температурата

- Модел на Ейринг за множество стресови фактори

- Анализ на Вайбул за разпределение на повредите

- Изчисляване на средното време до отказ (MTTF)

- Определяне на доверителен интервал

Документация за контрол на качеството

Генериране на тестови доклади:

Изчерпателни записи на тестовете:

Всяка партида кабелни втулки включва:

- Пълен доклад за проверка на размерите

- Сертификат за състав на материала

- Резултати от екологични тестове

- Данни за електрическите характеристики

- Обобщение на теста за ускорен живот

Документация за проследимост:

- Партидни номера на суровините

- Дата на производство и кодове на партиди

- Статус на калибриране на тестовото оборудване

- Идентификация и квалификация на инспекторите

- Специфични за клиента изисквания за изпитване

Специфично за клиента тестване

Изисквания за автоматизация на Дейвид:

За неговите приложения за контролен панел предоставихме:

- Изпитване за вибрации съгласно IEC 60068-2-6

- Измерване на ефективността на ЕМС екранирането

- Температурен цикъл от -40°C до +100°C

- Изпитване за корозия със солена мъгла (500 часа)

- Проверка на якостта на издърпване (минимум 500 N)

Изпитване на взривозащитеност на Хасан:

За приложения в химически заводи:

- Тестване за сертифициране по ATEX

- Проверка на размерите на пътя на пламъка

- Измерване на максималната повърхностна температура

- Изпитване на удар по IEC 60079-1

- Защита при навлизане IP66/IP68 проверка

Интегриране на осигуряването на качеството

Статистически контрол на качеството:

- Планове за вземане на проби за приемане (стандарти AQL)

- Мониторинг на възможностите на процеса

- Поддържане на диаграма за контрол

- Анализ и прогнозиране на тенденциите

- Корелация на удовлетвореността на клиентите

Непрекъснато подобрение:

- Валидиране и усъвършенстване на методи за изпитване

- Обновяване и модернизиране на оборудването

- Обучение и сертифициране на персонала

- Интегриране на обратна връзка от клиентите

- Актуализации на индустриалните стандарти

В Bepto нашите процедури за тестване надхвърлят основното съответствие - ние валидираме работата в реални условия, за да гарантираме, че вашите кабелни втулки осигуряват надеждна работа през целия им предвиден живот.

Как нашата система за документиране осигурява проследимост и непрекъснато усъвършенстване?

Документацията не е просто работа с документи - тя е основата, която ни позволява да проследяваме всеки продукт, да идентифицираме възможности за подобрение и да реагираме бързо на всякакви проблеми.

Нашата интегрирана система за документиране осигурява пълна проследимост от суровините до доставката на клиента, позволява бърз анализ на първопричините, улеснява непрекъснатото усъвършенстване и гарантира спазването на нормативните изисквания чрез системно водене на документация и анализ на данните.

Цялостна система за проследяване

Проследяване на суровините:

Система за идентификация на материалите:

Всяка партида суровини получава уникална идентификация:

- Партидни номера и сертификати на доставчика

- Резултати и дати от входящи инспекции

- Данни за мястото на съхранение и обработката

- Проследяване на употребата в производствени партиди

- Остатъчен инвентар и срокове на годност

База данни за цифрови материали:

- Записи на химичния състав

- Резултати от изпитването на механичните свойства

- История на работата на доставчика

- Проследяване на разходите и доставките

- Анализ на тенденциите в качеството

Документация за производствената партида:

Производствени записи:

За всяка производствена партида се води пълна документация:

- Спецификации и ревизии на работната поръчка

- Параметри на настройката на машината и проверка

- Идентификация и квалификация на оператора

- Резултати от проверката в процеса на работа

- Условия на околната среда по време на производството

Документация за контрол на процеса:

- Диаграми за статистически контрол на процеса

- Статус на калибриране на оборудването

- записи за смяна на инструменти и поддръжка

- Контролни точки за контрол на качеството

- Доклади за несъответствие и корекции

Цифрова система за управление на качеството

Интегрирана софтуерна платформа:

Събиране на данни в реално време:

Нашата система за управление на качеството обхваща:

- Автоматични данни от производственото оборудване

- Ръчно въвеждане на резултатите от проверките

- Директен трансфер на данни от тестовото оборудване

- Сканиране на баркод за идентификация

- Регистриране на дейността с времеви печат

Интеграция на бази данни:

- Свързаност с ERP система за проследяване на поръчки

- Управление на лабораторната информация (LIMS)

- Управление на взаимоотношенията с клиенти (CRM)

- Управление на качеството на доставчиците

- Контрол на документите и управление на ревизиите

Специфична за клиента документация

Персонализирано отчитане:

Изисквания за документацията на Дейвид:

За неговите проекти за автоматизация ние предлагаме:

- Сертификат за съответствие със спецификациите

- Доклади за проверка на размерите с действителни измервания

- Сертификати за материали с химически състав

- Резултати от изпитванията за екологични характеристики

- записи за проследяване, свързващи материалите с готовите продукти

Нормативна документация на Хасан:

За приложения в химически заводи:

- Документи за сертифициране по ATEX и протоколи от изпитвания

- Информационни листове за безопасност на материалите (MSDS)

- Спецификации на процедурите по заваряване (WPS)

- Записи за безразрушително изпитване (NDT)

- Документация за съответствие с правилата за съдове под налягане

Контрол на промените и управление на конфигурацията

Контрол на инженерните промени:

Процес на системна промяна:

Всички промени в продукта се извършват съгласно документирани процедури:

- Оценка и одобрение на заявките за промяна

- Оценка на въздействието върху съществуващите продукти

- Процес на уведомяване и одобрение на клиентите

- Проверка и валидиране на изпълнението

- Актуализирана документация и обучение

Контрол на версиите:

- Управление на ревизиите на чертежите

- Проследяване на промените в спецификацията

- Актуализации на процесите

- Преразглеждане на материалите за обучение

- записи на комуникацията с клиенти

Система за коригиращи и превантивни действия

Изпълнение на CAPA:

Идентифициране на проблема:

- Анализ на оплакванията на клиентите

- Констатации от вътрешния одит

- Проблеми с качеството на доставчика

- Несъответствия в производството

- Забележки от прегледа на ръководството

Анализ на първопричината:

- Анализ на диаграмата "Рибена кост

- Техника на разследване 5-Why

- Статистически корелационен анализ

- Проучвания на възможностите на процеса

- Анализ на режимите и последиците от откази5 (FMEA)

Изпълнение и проверка на действията:

- Планиране и планиране на коригиращи действия

- Разпределение на ресурсите и възлагане на отговорности

- Мониторинг и проверка на изпълнението

- Оценка и измерване на ефективността

- Актуализации на системата и превантивни мерки

Документация за непрекъснато подобрение

Показатели за ефективност:

Ключови показатели за ефективност (KPI):

Проследяваме и документираме:

- Степен на добив при първо преминаване по продуктови линии

- Резултати и тенденции за удовлетвореност на клиентите

- Оценки на качеството на доставчика

- Изпълнение на доставките навреме

- Разходи за измервания на качеството

Документация на проекта за подобрение:

- Харта на проекта и цели

- Измерване на изходното ниво и цели

- График за изпълнение и основни етапи

- Изисквания към ресурсите и разпределение

- Измерване и валидиране на резултатите

Записи за регулаторно съответствие

Поддържане на сертификата:

ISO 9001 Документация:

- Наръчник за качество и процедури

- Доклади и констатации от вътрешния одит

- Протоколи от срещи за преглед от ръководството

- записи за обучение и проверка на компетентността

- Проучвания и анализ на удовлетвореността на клиентите

Специфични за индустрията изисквания:

- Записи за качество на IATF 16949 за автомобилната индустрия

- Документация за сертифициране за взривозащитеност ATEX

- Технически файлове с маркировка CE

- записи за съответствие с RoHS и REACH

- Документация за системата за управление на околната среда

Сигурност на данните и архивиране

Защита на информацията:

Контрол на достъпа:

- Удостоверяване и оторизиране на потребителя

- Разрешения за достъп, базирани на роли

- Криптиране на данни и протоколи за сигурност

- Одитни пътеки за достъп до системата

- Редовни оценки на сигурността

Архивиране и възстановяване:

- Автоматизирано ежедневно архивиране на данни

- Съхранение извън сайта и архивиране в облака

- Процедури за възстановяване при бедствия

- Проверка на целостта на данните

- Планиране на непрекъснатостта на дейността

Достъп на клиентите и прозрачност

Портални услуги:

Достъп до информация в реално време:

Клиентите имат достъп до:

- Състояние на поръчките и напредък в производството

- Резултати от тестове за качество и сертификати

- Проследяване и потвърждаване на доставката

- Техническа документация и чертежи

- Данни за историческото представяне

Съвместна комуникация:

- Сигурни съобщения и споделяне на файлове

- Система за билети за техническа поддръжка

- Подаване и проследяване на заявки за промяна

- Събиране на мнения и предложения

- Срещи за преглед на изпълнението

Възвръщаемост на инвестицията

Предимства на системата за документиране:

Количествено измерими подобрения:

- 95% съкращаване на времето за разрешаване на жалби на клиенти

- 80% намаляване на времето за разследване на несъответствия

- 90% подобряване на качеството на доставчика

- 75% намаляване на времето за подготовка на регулаторните одити

- 85% увеличение на оценките за удовлетвореност на клиентите

Спестяване на разходи:

- Намаляване на гаранционните претенции и връщания

- По-бързо разрешаване и коригиране на проблеми

- Подобрени взаимоотношения с доставчиците и ценообразуване

- Повишена лоялност и задържане на клиентите

- Оптимизирани разходи за спазване на нормативните изисквания

В Bepto нашата система за документиране не е просто за водене на документация - тя е за създаване на прозрачност, възможност за подобряване и изграждане на доверие, което изисква дългосрочно партньорство.

Заключение

Нашият процес, сертифициран по ISO 9001, превръща качеството от надежда в сигурност - систематичен контрол, цялостно тестване и пълна документация гарантират, че вашите кабелни втулки работят надеждно всеки път.

Често задавани въпроси за ISO 9001 сертифицирани кабелни жлебове производство

В: Каква е разликата между сертифицирането по ISO 9001 и просто наличието на процедури за качество?

О: Сертификацията по ISO 9001 изисква одити от трети страни, документирани процедури, които се спазват, измерими цели за качество и непрекъснато подобряване. Много компании имат процедури за качество на хартия, но ISO 9001 гарантира, че те се прилагат и са ефективни на практика.

В: Как вашата система ISO 9001 предотвратява достигането на дефектни кабелни втулки до клиентите?

О: Нашата система включва входящ контрол на материалите, мониторинг на процесите, статистически контрол на процесите и изпитване на крайния продукт. Всяка стъпка има документирани процедури с ясни критерии за преминаване/непреминаване, което гарантира, че дефектите се улавят и коригират преди продуктите да бъдат изпратени.

В: Можете ли да осигурите пълна проследимост за кабелни втулки, използвани в критични приложения?

О: Да, нашата система за документиране проследява всеки кабелен възел от номера на партидата на суровината през производствените партиди до доставката до клиента. Можем да предоставим пълни сертификати за материали, резултати от изпитвания и производствени записи за всеки продукт в рамките на няколко минути.

В: Колко често се извършва одит и проверка на сертификата ви по ISO 9001?

О: Нашата сертификация по ISO 9001 се одитира ежегодно от акредитиран сертифициращ орган на трета страна, а освен това провеждаме вътрешни одити на тримесечие. Освен това провеждаме ежемесечни срещи за преглед на ръководството, за да гарантираме непрекъснатата ефективност и подобряване на системата.

В: Какво се случва, ако след доставката се открие проблем с качеството?

О: Нашата система за коригиращи и превантивни действия (CAPA) незабавно разследва първопричините, прилага корекции и предотвратява повторното възникване на проблеми. Пълната проследимост ни позволява бързо да идентифицираме засегнатите продукти и клиенти, което позволява бърза реакция и разрешаване на проблема.

-

Разгледайте официалния стандарт за системи за управление на качеството на Международната организация по стандартизация. ↩

-

Разберете как този основен принцип на ISO 9001 помага на организациите проактивно да идентифицират и намаляват рисковете за качеството. ↩

-

Запознайте се с глобалния стандарт за управление на качеството, специално разработен за веригата за доставки в автомобилната индустрия. ↩

-

Запознайте се с основите на SPC - мощен метод за наблюдение и контрол на качеството на процесите с помощта на статистически данни. ↩

-

Запознайте се стъпка по стъпка с процеса на FMEA - структуриран инструмент за анализ и предотвратяване на потенциални грешки в процеса. ↩