Повредите на оборудването, причинени от некачествени кабелни втулки, предизвикват катастрофални спирания на производството. Една-единствена неуспешна връзка може да доведе до каскада в цялото предприятие престой1 струващи хиляди на минута.

Надеждните кабелни втулки предотвратяват 85-95% престой, свързан с връзката, като поддържат целостта на уплътнението, предотвратяват проникването на влага и осигуряват непрекъсната електрическа работа при всякакви работни условия.

Хасан ми се обади в 2 ч. през нощта миналия месец - главният контролен панел на рафинерията му се наводни поради повреда на кабелен уплътнител $12, което доведе до спиране на производството за $2,3 млн.

Съдържание

- Какво прави престоя толкова скъп в съвременните индустриални операции?

- Как повредите на кабелните жлези всъщност предизвикват изключване на цялата система?

- В кои отрасли разходите за престой поради повреда на връзката са най-високи?

- Каква възвръщаемост на инвестицията осигуряват надеждните кабелни втулки спрямо риска от престой?

Какво прави престоя толкова скъп в съвременните индустриални операции?

Съвременните автоматизирани съоръжения създават огромни финансови рискове, като всяка минута престой води до значителни загуби на приходи и прекъсване на работата.

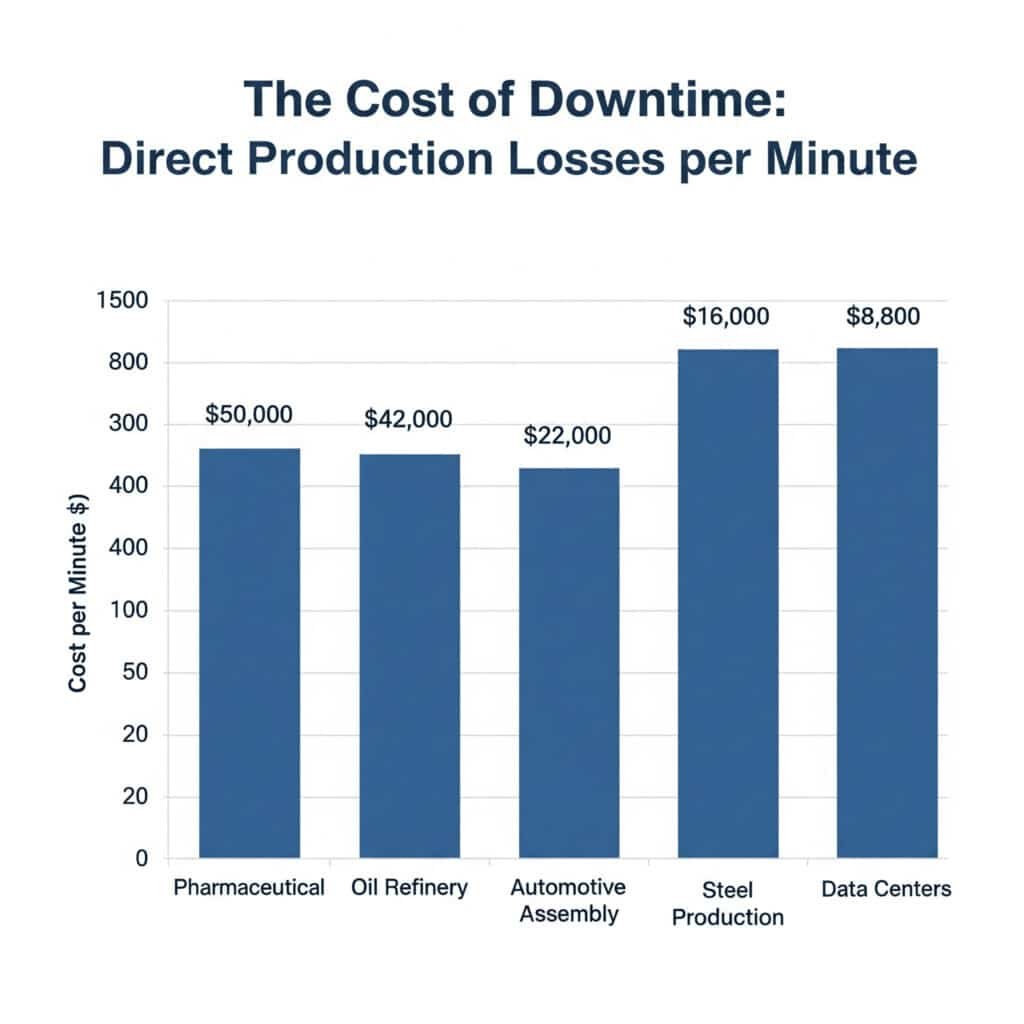

Разходите за престой в промишлеността варират от $50,000-500,000 на час поради загуба на производство, неефективност на труда, разходи за пускане в експлоатация и каскадни въздействия върху веригата на доставки, които умножават първоначалните разходи за повреда.

Анатомия на разходите за престой

Преки производствени загуби

Изчисляване на въздействието върху приходите:

- Сглобяване на автомобили: $22,000 на минута

- Петролна рафинерия: $42,000 на минута

- Производство на стомана: $16,000 в минута

- Фармацевтични продукти: $50,000 на минута

- Центрове за данни: $8,800 на минута

Умножаване на разходите за труд

Когато производството спре, разходите за труд не се увеличават:

| Отдел | Въздействие на разходите при празен ход | Типична почасова ставка |

|---|---|---|

| Оператори в производството | 100% все още се плаща | $35-65/час × 50 работници |

| Екипи за поддръжка | 150% (цени за извънреден труд) | $45-85/час × 15 работници |

| Управленски надзор | 100% все още се плаща | $75-150/час × 10 работници |

| Контрол на качеството | 100% все още се плаща | $40-70/час × 8 работници |

Разходи за стартиране и възстановяване

Скрити разходи по време на рестартирането:

- Разходи за енергийни скокове: 200-400% нормална консумация при стартиране

- Материални отпадъци: Продукти извън спецификацията по време на стабилизирането

- Натоварване на оборудването: Ускорено износване от термичен цикъл

- Тестване на качеството: Разширено валидиране преди нормалното производство

Опитът на Хасан за обучение за $2.3 милиона

Разбивката на престоя на рафинерията на Хасан илюстрира умножаването на разходите:

Първоначален неуспех:

- Повредено кабелно уплътнение: цена на компонента $12

- Навлизане на влага в контролния панел

- Автоматично задействане на защитното изключване

Каскаден ефект:

- Час 1: Мобилизиране на екип за спешно реагиране ($15,000)

- Часове 2-4: Диагностика и доставка на части ($45,000)

- Часове 5-8: Ремонт и изсушаване на системата ($35,000)

- Часове 9-12: Стартиране и стабилизиране ($85,000)

- Загуба на продукция: 12 часа × $180,000/час = $2,160,000

Обща стойност: $2,340,000 за повреда на компонент $12 😱

Индустриални еталони за разходите за престой

Производствени сектори

| Индустрия | Средна часова цена | Сценарии за пикови разходи | Основни движещи сили |

|---|---|---|---|

| Автомобилна индустрия | $1.3M | $2.8M | Производство точно навреме2 |

| Нефт и газ | $2.1M | $5.2M | Безопасни изключвания |

| Стомана | $890K | $1.8M | Нарушаване на термичния процес |

| Химически | $1.6M | $3.4M | Загуби при партиден процес |

| Преработка на храни | $650K | $1.2M | Разваляне и замърсяване |

Сектори на услугите

| Индустрия | Средна часова цена | Сценарии за пикови разходи | Основни движещи сили |

|---|---|---|---|

| Центрове за данни | $740K | $2.1M | Санкции по SLA |

| Болници | $450K | $1.8M | Безопасност на пациентите |

| Летища | $320K | $950K | Закъснения на полети |

| Финансови услуги | $2.8M | $8.5M | Загуби от търговия |

Ефектът на мултипликатора

Прекъсване на веригата на доставки

Спирането на автомобилния завод на Дейвид демонстрира каскадни ефекти:

- Основно въздействие: $1.3M/час производствена загуба

- Санкции за доставчиците: $200K за забавяне на доставката

- Санкции за клиентите: $500K за пропуснати пратки

- Разходи за инвентар: $150K в ускорена логистика

- Общ мултипликатор: 2,2 пъти повече от преките разходи за престой

Репутация и въздействие върху клиентите

Дългосрочни последици:

- Доверие на клиентите: 15-25% намаление на бъдещи поръчки

- Застрахователни премии: 10-20% увеличение за претенции за надеждност

- Регулаторен контрол: Допълнителни инспекции и разходи за спазване на изискванията

- Морал на служителите: Стресът и умората при извънреден труд се отразяват на производителността

Рамка за оценка на риска

Анализ на вероятността срещу въздействието

Вероятност за повреда на кабелния улей:

- Стандартен клас: 2-5% годишен процент на неизправност

- Индустриален клас: 0,5-1,5% годишен процент на неизправност

- Клас Premium: 0,1-0,5% годишен процент на неизправност

Очаквани годишни разходи за престой:

- Стандартен клас: $50K-250K очаквана загуба

- Индустриален клас: $12.5K-75K очаквана загуба

- Премиум клас: $2.5K-25K очаквана загуба

Идентифициране на критичната връзка

Високорискови точки на свързване:

- Основни контролни панели: Единствена точка на отказ за цели системи

- Системи за безопасност: Регулаторни задействания за спиране

- Цикли за управление на процеса: Пряко въздействие върху производството

- Аварийни системи: Последици за безопасността и околната среда

Как повредите на кабелните жлези всъщност предизвикват изключване на цялата система?

Разбирането на механизмите на повреда помага да се определят стратегии за превенция и да се оправдаят инвестициите в надеждни компоненти.

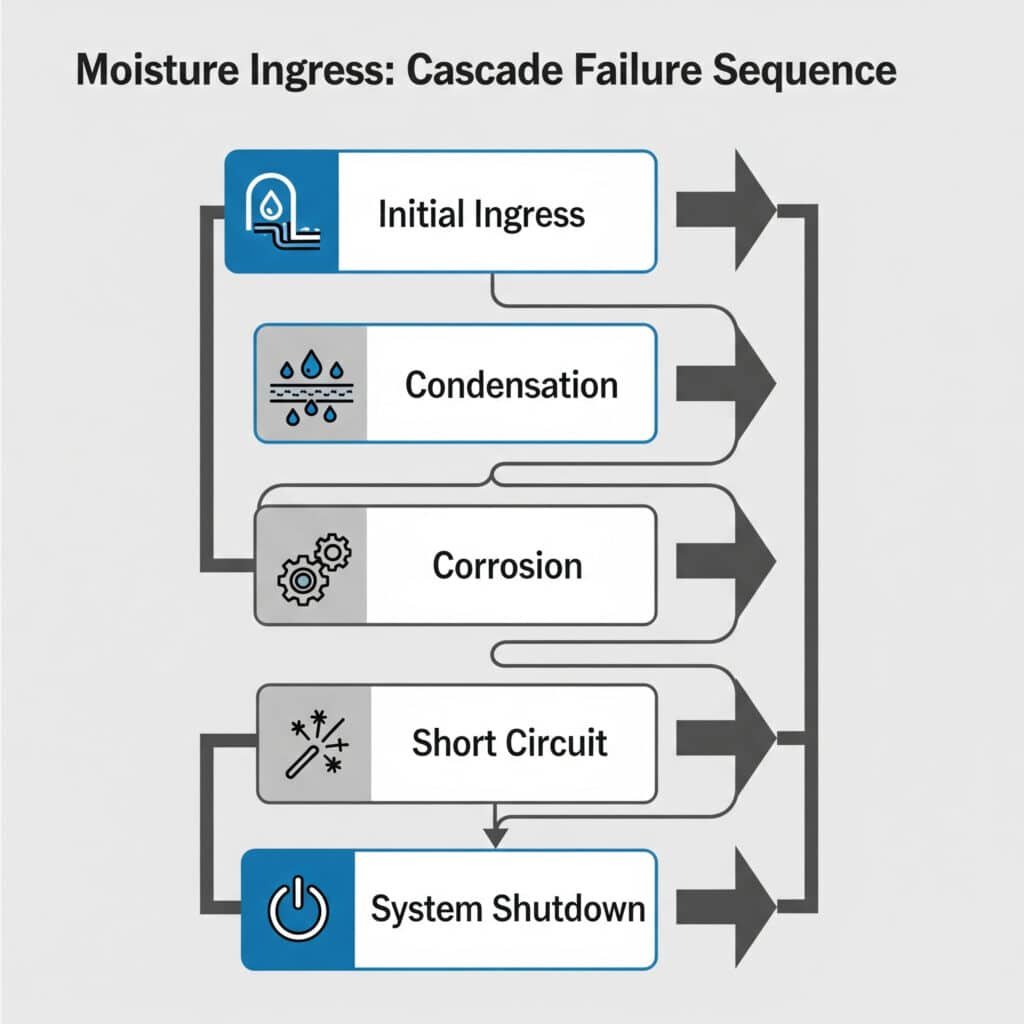

Повредите на кабелните уплътнения предизвикват изключвания поради проникване на влага, което води до къси съединения, корозия, която създава смущения в сигнала, и механично напрежение, водещо до загуба на връзка в критични системи за управление.

Основни механизми на повреда

Навлизането на влага - тихият убиец

Как се случва това:

- Разрушаване на уплътнението: излагане на UV лъчи, температура или химикали

- Грешки при инсталирането: Неправилен въртящ момент или липсващи уплътнения

- Термично циклиране: Разширяване/контракция, разхлабващи уплътненията

- Вибрации: Постепенно разхлабване с течение на времето

Последователност на каскадна повреда:

- Първоначално влизане: В корпуса влизат малки количества влага

- Кондензация: Температурните промени създават водни капки

- Корозия: Металните компоненти започват да се окисляват

- Къси съединения: Електрически връзки на водните мостове

- Изключване на системата: Системите за безопасност задействат защитно изключване

Анализ на откази в реалния свят

Повреда на контролния панел на Хасан:

- Основна причина: Стандартен найлонов уплътнител с влошено уплътнение

- Околна среда: Монтаж на открито, циклично изменение на температурата от -10°C до +45°C

- Режим на неизправност: Уплътнението се напука след 18 месеца, което позволява проникването на влага

- Откриване: 3 АМ аларма, когато влагата е причинила късо съединение на контролната верига 24V

- Въздействие: Аварийно спиране на целия влак на рафинерията

Неизправности, свързани с електрически смущения

Процес на разграждане на сигнала:

- Частично проникване на влага: Създава проводящи пътища

- Земни контури3: Нежелани електрически връзки

- Сигнален шум: Смущения в сигналите за управление

- Фалшиви показания: Сензорите предоставят неверни данни

- Объркване на системата за управление: Автоматизираните системи взимат грешни решения

Анализ на режимите на неизправност по среда

Морска среда

Фактори за ускорено разрушаване:

- Солен спрей: 10 пъти по-бързи темпове на корозия

- Влажност: Постоянна относителна влажност 80-95%

- Циклично изменение на температурата: Екстремни дневни колебания

- Вибрации: Вълнение и вибрации на двигателя

Типична времева линия на повредата:

- Стандартни жлези: 6-12 месеца

- Жлези с морско покритие: 3-5 години

- Премиум морски салници: 8-12 години

Химическа обработка

Агресивни предизвикателства на средата:

- Химически изпарения: Атакувайте гумени и пластмасови уплътнения

- Екстремни температури: Работен диапазон от -40°C до +150°C

- Циклично изменение на налягането: Напрежение от топлинно разширение

- Химикали за почистване: Агресивни процедури за измиване

Опитът на Дейвид в химическата фабрика:

- Стандартни месингови салници: 8 месеца среден живот

- Устойчиви на химикали жлези: 4-годишен среден живот

- Сравнение на разходите: 6 пъти по-дълъг живот за 2,5 пъти по-висока цена = 2,4 пъти по-добра стойност

Превенция чрез дизайн

Усъвършенствани технологии за уплътняване

Защита с няколко бариери:

- Първично уплътнение: Основно уплътнение с конструиран еластомер

- Вторично уплътнение: Резервна система с О-пръстени

- Дренажна система: Отвори за оттичане на влагата

- Изравняване на налягането: Дихателните отвори предотвратяват вакуума

Избор на материали за надеждност

| Околна среда | Материал на тялото | Материал на уплътнението | Очакван живот |

|---|---|---|---|

| Стандартна вътрешна | Найлон PA66 | Каучук NBR | 10-15 години |

| На открито/UV | Месинг с никелово покритие | EPDM | 15-20 години |

| Химически | Неръждаема стомана 316L | Viton/FKM | 20-25 години |

| Морски | Неръждаема стомана 316L | Viton + покритие | 15-20 години |

Въздействие върху качеството на инсталацията

Правилният монтаж намалява риска от повреда с 80-90%:

Критични фактори за инсталиране:

- Спецификация на въртящия момент: Следвайте точно указанията на производителя

- Подготовка на нишката: Почистете и смажете резбите

- Позициониране на уплътнението: Осигуряване на подходящо място за сядане

- Подготовка на кабелите: Правилно отстраняване на изолацията и уплътняване

- Опазване на околната среда: Помислете за ъгъла на влизане на кабела

Мониторинг и ранно откриване

Индикатори за предсказваща поддръжка

Предупредителни знаци преди повреда:

- Корозионно оцветяване: Видимо окисляване около връзките

- Разхлабени връзки: Увеличаване на измерванията на съпротивлението

- Откриване на влага: Сензори за влажност в критични шкафове

- Мониторинг на вибрациите: Системи за откриване на разхлабване

Изпълнение на мониторинга на Хасан

След неуспеха си с $2.3M Хасан прилага:

- Тримесечни визуални инспекции: $15K годишни разходи

- Годишно електрическо изпитване: $25K годишни разходи

- Мониторинг на влажността: Инсталиране на системата $40K

- Общи разходи за превенция: $80K годишно

- ROI: Предотвратява една голяма повреда = 29x възвръщаемост на инвестицията

Сравнение на разходите при повреда

Анализ на отказ в една точка

Разходи за повреди на критични връзки:

| Местоположение на повредата | Незабавно въздействие | Време за ремонт | Обща стойност на разходите |

|---|---|---|---|

| Основен контролен панел | Пълно изключване | 4-12 часа | $500K-6M |

| Система за безопасност | Регулаторно спиране | 8-24 часа | $1M-12M |

| Контрол на процеса | Частично спиране на работата | 2-6 часа | $200K-3M |

| Спомагателни системи | Влошена работа | 1-4 часа | $50K-800K |

Обосновка на инвестицията в превенция

За рафинерията на Hassan с разходи за престой от $180K/час:

- Стандартна цена на жлезата: $12 всеки

- Разходи за премиум жлеза: $85 всяка

- Допълнителни инвестиции: $73 за връзка

- Пробив на рентабилността: Предотвратява 24 минути престой

- Действителна превенция: 2340 минути (една голяма повреда)

- ROI: 9,750% възвръщаемост на инвестицията в премия за жлеза

В кои отрасли разходите за престой поради повреда на връзката са най-високи?

Някои индустрии са изправени пред непропорционално високи разходи за престой поради изискванията за безопасност, сложността на процесите и спазването на нормативните изисквания.

Преработвателните индустрии, като нефтената и газовата, фармацевтичната и автомобилната, са изправени пред най-високите разходи за престой от повреди на връзките, които варират от $500K-5M на час поради спирания за безопасност и регулаторни изисквания.

Свръхвисокорискови отрасли

Обработка на нефт и газ

Защо разходите за престой са екстремни:

- Изисквания за безопасно изключване: Нормативни изисквания за всяка електрическа повреда

- Сложност на процеса: Взаимосвързаните системи създават каскадни откази

- Сложност на рестартирането: 8-24 часа за безопасно рестартиране на операциите

- Стойност на продукта: Продукти с висока стойност в процес на спиране

Анализ на индустрията на Хасан:

- Средна рафинерия: $180K-350K на час

- Нефтохимически комплекс: $400K-800K на час

- Офшорна платформа: $1M-2M на час (рестартиране в зависимост от времето)

- съоръжение за втечнен природен газ: $2M-5M на час (сложност на криогенния рестарт)

Фармацевтично производство

Уникални фактори за разходите:

- Загуби при партиден процес: Цялата партида трябва да се изхвърли

- Изисквания за стерилност: Пълна стерилизация на съоръжението след замърсяване

- Регулаторно валидиране: FDA изисква подробна документация за рестартиране

- Стойност на продукта: Лекарства с висока стойност в процес на обработка

Пример за разбивка на разходите:

- Стойност на партидата: $2-10M на партида

- Стерилизация на съоръжението: $500K-1M

- Документация за валидиране: $200K-500K

- Регулаторни забавяния: 2-8 седмици допълнително време за пускане на пазара

Автомобилно производство

Уязвимост точно навреме:

- Интегриране на линиите: Недостигът на един компонент спира цялата линия

- Санкции за доставчиците: $50K-200K на час санкции за забавяне

- Санкции за клиентите: $500K-2M за пропуснати прозорци за доставка

- Смяна на модела: $1M+ разходи, ако спирането наруши планираното преминаване към нова технология

Области на приложение с голямо въздействие

Критични системи за контрол

Приложения с най-високи разходи за отказ:

| Тип на системата | Типични разходи за престой | Вероятност за повреда | Годишен риск |

|---|---|---|---|

| Аварийно изключване | $2M-8M за събитие | 0.1-0.5% | $2K-40K |

| Контрол на процеса | $500K-3M за събитие | 0.5-2% | $2.5K-60K |

| Системи за безопасност | $1M-5M за събитие | 0.2-1% | $2K-50K |

| Основно разпределение | $3M-15M за събитие | 0.1-0.3% | $3K-45K |

Последици за околната среда и безопасността

Отвъд производствените загуби:

- Глоби за околната среда: $100K-10M за нарушения при освобождаване от отговорност

- Нарушения на безопасността: $50K-1M Санкции на OSHA

- Наказателна отговорност: Лична отговорност на ръководителите

- Застрахователни искове: $1M-50M разходи за почистване на околната среда

Специфични за индустрията изисквания за надеждност

Ядрена енергия

Екстремни изисквания за надеждност:

- Класификация за безопасност: Изисквания за системите за безопасност от клас 1Е

- Сеизмична квалификация: Издържа на условия на земетресение

- Устойчивост на радиация: 20-годишен живот в радиационна среда

- Регулаторен надзор: Одобрение на НЗР за всички компоненти

Нашите решения, отговарящи на изискванията за ядрена безопасност:

- Конструкция от неръждаема стомана: 316L със специална термична обработка

- Уплътнения, устойчиви на радиация: Етиленпропиленови (EPDM) съединения

- Сеизмично изпитване: Квалифициран по стандартите IEEE 344

- Документация: Пълно проследяване на материалите

Аерокосмическо производство

Стандарти за качество и надеждност:

- Сертифициране по AS9100: Управление на качеството в аерокосмическата индустрия

- Проследимост на материалите: Пълна документация по веригата на съхранение

- Изпитване на околната среда: Работен диапазон от -65°C до +200°C

- Устойчивост на вибрации: 20G оперативно, 40G оцеляване

Храни и фармацевтични продукти

Санитарни и регулаторни изисквания:

- Съответствие с изискванията на FDA: Материали и конструкция, подходящи за хранителни продукти

- 3A санитарни стандарти: Изисквания за почистване на дизайна

- Съответствие с HACCP: Анализ на опасностите и критични контролни точки

- Протоколи за валидиране: Монтаж и експлоатационна квалификация

Географски и регулаторни разлики

Изисквания на Европейския съюз

Съответствие с директивата ATEX:

- Класификация на зоните: Изисквания за взривоопасна атмосфера

- Маркировка CE: Процедури за оценка на съответствието

- Нотифициран орган: Изисквания за сертифициране от трета страна

- Техническа документация: Изчерпателно проектно досие

Северноамерикански стандарти

Изисквания на UL и CSA:

- Опасно местоположение: Класификации от клас I, II и III

- Екологични оценки: Стандарти за корпуси NEMA

- Сеизмични изисквания: Спазване на строителните норми

- Защита от светкавична дъга: Съображения за електрическа безопасност

Стратегии за намаляване на риска по отрасли

Подход към нефта и газа

Стратегия на Дейвид за нефтохимически съоръжения:

- Резервни системи: Резервни връзки за критични вериги

- Премиум компоненти: Само сертифицирани взривозащитени уплътнения

- Превантивна поддръжка: Програми за тримесечни проверки

- Аварийно реагиране: 24/7 наличност на екипа за поддръжка

Фармацевтичен подход

Производственото съоръжение на Hassan за API:

- Утвърдени доставчици: Само регистрирани от FDA доставчици на компоненти

- Контрол на промените: Официално одобрение на всички промени в компонентите

- Документация: Пълна документация за монтаж и поддръжка

- Квалификация: IQ/OQ/PQ за всички критични връзки

Подход към автомобилната индустрия

Изисквания за стройно производство:

- Стандартизация: Един доставчик за всички кабелни втулки

- Доставка точно навреме: Инвентар, управляван от доставчика

- Системи за качество: Съответствие с IATF 16949

- Непрекъснато подобрение: Събития Кайзен за надеждност

Анализ на разходите и ползите по отрасли

Рамка за обосновка на инвестициите

Високорискови индустрии (нефт и газ, фармация, ядрена енергетика):

- Премия за компонента премия: 300-500% по стандарт

- Стойност за предотвратяване на грешки: 10,000-50,000x цена на компонента

- Изчисляване на възвръщаемостта на инвестициите: 2,000-10,000% възвръщаемост на инвестицията

Среднорискови индустрии (автомобилна, хранително-вкусова, химическа):

- Премия за компонента премия: 200-300% по стандарт

- Стойност за предотвратяване на грешки: 1 000-5 000 пъти стойността на компонента

- Изчисляване на възвръщаемостта на инвестициите: 300-1,600% възвръщаемост на инвестициите

Стандартни отрасли (Общо производство):

- Премия за компонента премия: 150-200% по стандарт

- Стойност за предотвратяване на грешки: 100-500 пъти стойността на компонента

- Изчисляване на възвръщаемостта на инвестициите: 50-250% възвръщаемост на инвестицията

Помнете, че във високорисковите индустрии въпросът не е дали можете да си позволите надеждни компоненти, а дали можете да си позволите да ги нямате 😉

Каква възвръщаемост на инвестицията осигуряват надеждните кабелни втулки спрямо риска от престой?

Възвръщаемостта на инвестициите в първокласни кабелни втулки е сред най-високите в областта на индустриалната поддръжка, като често надхвърля 1,000%, когато се отчита предотвратяване на престой.

Кабелните уплътнители от висок клас осигуряват възвръщаемост на инвестициите от 500 до 5 000%, като предотвратяват единични престои, които струват 100 до 1000 пъти повече от инвестицията в компонента, което прави подобренията на надеждността сред най-печелившите инвестиции в поддръжката.

Рамка за изчисляване на ROI

Основна формула за възвръщаемост на инвестицията

Възвръщаемост на инвестицията = (предотвратени разходи за престой - премия за разходите за компонента) / премия за разходите за компонента × 100

Анализ на възвръщаемостта на инвестициите в рафинерията на Хасан

След неуспеха на $2.3M Хасан изчисли възвръщаемостта на инвестициите в обновяването на всички критични връзки:

Инвестиции:

- 150 критични точки на свързване

- Премиум ATEX салници: $285 всяка

- Стандартни ATEX вентили: $95 всяка

- Инвестиция в премии: $28,500 допълнителни разходи

Намаляване на риска:

- Намаляване на вероятността от повреда: 90% (от 2% на 0,2% годишно)

- Предотвратен престой: 1,8% × $2,3M = $41,400 годишно

- Годишна възвръщаемост на инвестициите: ($41,400 – $2,850) / $28,500 = 135%

- Възвръщаемост на инвестициите за предотвратяване на единични повреди: $2,300,000 / $28,500 = 8,070%

Сравнителни показатели за възвръщаемост на инвестициите, специфични за индустрията

Приложения със свръхвисока стойност

| Индустрия | Разходи за престой/час | Разходи за премии/жлеза | Възвръщаемост на инвестициите при единична повреда |

|---|---|---|---|

| Ядрена енергия | $5M-15M | $500-1,500 | 3,333-10,000% |

| Рафиниране на нефт | $2M-8M | $200-800 | 2,500-4,000% |

| Фармацевтични продукти | $1M-10M | $150-600 | 1,667-6,667% |

| Автомобилна индустрия | $500K-3M | $100-400 | 1,250-3,000% |

Приложения със средна стойност

| Индустрия | Разходи за престой/час | Разходи за премии/жлеза | Възвръщаемост на инвестициите при единична повреда |

|---|---|---|---|

| Химическа обработка | $200K-2M | $75-300 | 667-2,667% |

| Производство на стомана | $150K-1M | $50-250 | 600-2,000% |

| Преработка на храни | $100K-800K | $40-200 | 500-2,000% |

| Центрове за данни | $200K-1.5M | $60-300 | 667-2,500% |

Многогодишен анализ на възвръщаемостта на инвестициите

Казус на производствения завод на Дейвид

5-годишен анализ на общите разходи за притежание:

Подход на стандартния клас:

- Първоначални разходи: 200 жлези × $45 = $9,000

- Очаквани неуспехи: 3 събития за 5 години

- Разходи за престой: 3 × $1,2M = $3,6M

- Разходи за подмяна: $2,700

- Общи разходи за 5 години: $3,611,700

Подход от първокласен клас:

- Първоначални разходи: 200 жлези × $185 = $37,000

- Очаквани неуспехи: 0,3 събития за 5 години

- Разходи за престой: 0,3 × $1,2M = $360,000

- Цена за замяна: $555

- Общи разходи за 5 години: $397,555

Спестявания за 5 години: $3,214,145

Възвръщаемост на инвестицията в премия: 11,479% 😉

Изчисления на възвръщаемостта на инвестицията, коригирана спрямо риска

Вероятностно-претеглен анализ

Симулация Монте Карло4 за рафинерията на Хасан:

Моделиране на сценарии:

- Най-добър случай (вероятност 90%): Няма откази, възвръщаемост на инвестицията = -100% (само разходи)

- Най-вероятно (вероятност 9%): 1 незначителна повреда, ROI = 150%

- В най-лошия случай (вероятност 1%): 1 сериозна повреда, ROI = 8,070%

Очаквана възвръщаемост на инвестицията: (0,9 × -100%) + (0,09 × 150%) + (0,01 × 8,070%) = 4,05%

Коригирана спрямо риска годишна възвръщаемост: 4,05% минимална очаквана възвръщаемост

Изчисляване на застрахователната стойност

Премийни жлези като застрахователна полица:

- Годишна "премия": $2,850 (амортизирана стойност на модернизацията)

- Стойност на покритието: $2.3M предотвратяване на потенциални загуби

- Ефективен застрахователен процент: 0,12% от стойността на покритието

- Еквивалент на търговско застраховане: 2-5% от стойността на покритието

- Стойностно предимство: 17-42 пъти по-добра от търговската застраховка

Анализ на периода на възвръщаемост

Време за постигане на рентабилност

Изчисляване на възвръщаемостта по отрасли:

| Ниво на риск в индустрията | Инвестиционна премия | Стойност за предотвратяване на неуспехи | Период на откупуване |

|---|---|---|---|

| Свръхвисок риск | $500-1,500 | $5M-15M | 1-7 дни |

| Висок риск | $200-800 | $1M-8M | 2-19 дни |

| Среден риск | $100-400 | $500K-3M | 1-32 дни |

| Стандартен риск | $50-200 | $100K-1M | 2-80 дни |

Кумулативна възвръщаемост на инвестициите с течение на времето

10-годишната прогноза на Хасан:

| Година | Кумулативна инвестиция | Предотвратени откази | Кумулативна възвръщаемост на инвестициите |

|---|---|---|---|

| 1 | $28,500 | 0.18 събития | 1,454% |

| 3 | $31,350 | 0.54 събития | 3,968% |

| 5 | $34,200 | 0.90 събития | 6,053% |

| 10 | $42,750 | 1.80 събития | 9,695% |

Финансиране и обосновка на бюджета

Обосновка на капиталовите разходи

Рамка за представяне на бизнес казуси:

Резюме:

- Необходими инвестиции: $X премия за надеждни компоненти

- Смекчаване на риска: Y% намаляване на вероятността от повреда

- Очаквана възвръщаемост на инвестицията: Възвръщаемост на инвестициите Z%

- Период на откупуване: W дни/месеци

Финансово въздействие:

- Избягване на разходите за престой: Количествено изразени годишни икономии

- Застрахователна стойност: Еквивалентни разходи за търговска застраховка

- Подобряване на производителността: Намалени режийни разходи за поддръжка

- Нормативно съответствие: Избягване на риска от санкции

Анализ на лизинг срещу покупка

За големи инсталации:

Ползи от закупуване на капитал:

- Собственост: Пълен контрол и права за промяна

- Амортизация: Данъчни облекчения през целия живот на компонента

- Дългосрочни разходи: Най-ниска обща цена на притежание

Предимства на договора за лизинг/обслужване:

- Паричен поток: По-ниска първоначална инвестиция

- Включване на услуги: Включена поддръжка и подмяна

- Технологични актуализации: Автоматично обновяване до по-нови дизайни

Възвръщаемост на инвестициите в непрекъснато подобрение

Мониторинг на изпълнението

Ключови показатели за изпълнение:

- Средно време между отказите (MTBF)5: Надеждност в тенденция

- Разходи за поддръжка на връзка: Измерване на ефективността

- Минути престой годишно: Проследяване на наличността

- Разходи за произведена единица: Обща ефективност на оборудването

Резултати от непрекъснатото подобрение на Хасан

Подобрения в сравнение с предходната година:

| Метричен | Базова линия | Година 1 | Година 3 | Подобрение |

|---|---|---|---|---|

| MTBF | 18 месеца | 48 месеца | 84 месеца | 367% |

| Разходи за поддръжка | $450/свързване | $125/свързване | $85/свързване | Намаление 81% |

| Непланиран престой | 48 часа/година | 12 часа/година | 4 часа/година | Намаление 92% |

| Обща възвръщаемост на инвестициите | N/A | 1,454% | 6,053% | Непрекъснат растеж |

Стратегическа стойност отвъд ROI

Конкурентно предимство

Надеждността като отличителен фактор:

- Доверие на клиентите: Последователно изпълнение на доставките

- Пазарна репутация: Известен с отличните си оперативни постижения

- Ценова мощ: Премиум цени за надеждни доставки

- Възможности за растеж: Капацитет за проекти за разширяване

Стойност на управлението на риска

Отвъд финансовата възвръщаемост:

- Нормативно съответствие: Избягване на санкции за нарушения

- Опазване на околната среда: Предотвратени инциденти при изхвърляне

- Безопасност на работниците: Намалена експозиция на злополуки

- Непрекъснатост на бизнеса: Поддържане на взаимоотношения с клиентите

Не забравяйте, че инвестициите с най-висока възвръщаемост на инвестициите често са тези, които предотвратяват бедствия, а не създават печалби - а надеждните кабелни канали са точно такъв тип инвестиции 😉

Заключение

Надеждните кабелни втулки осигуряват изключителна възвръщаемост на инвестициите от 500-5,000%, като предотвратяват престои, които струват 100-1,000 пъти повече от инвестицията в премията за компонента.

Често задавани въпроси относно разходите за престой и надеждността на кабелните скари

В: Как да изчисля действителните разходи за престой за конкретния обект?

A: Изчислете почасовата стойност на производството (годишните приходи ÷ работните часове), добавете фиксираните разходи за труд по време на престой, включете разходите за рестартиране/отпадъци и вземете предвид санкциите на клиентите. Повечето съоръжения виждат общо въздействие от $50K-500K на час.

В: Каква е разликата в надеждността на стандартните и първокласните кабелни втулки?

A: Премиум салниците намаляват честотата на повредите с 80-95% благодарение на по-добри материали, усъвършенствано уплътняване и стриктно тестване. Стандартните салници обикновено се повреждат по 2-5% годишно, докато премиум версиите се повреждат по 0,1-0,5% годишно при подобни условия.

В: Колко време обикновено е необходимо, за да се възвърнат инвестициите в първокласни кабелни канали?

A: Периодите на възвръщаемост варират от дни до месеци в зависимост от разходите за престой. При високорискови индустрии като нефтената и газовата се наблюдава възвръщаемост от 1 до 30 дни, докато при общото производство периодът на възвръщаемост е от 1 до 6 месеца.

В: Могат ли повредите на кабелните жлези наистина да причинят спирания за милиони долари?

A: Да, абсолютно. Една-единствена повредена жлеза може да предизвика спиране на системата за безопасност в преработвателната промишленост. Документирали сме случаи, вариращи от $500K до над $10M общи разходи от повреди на единични компоненти в рафинерии, химически заводи и производствени съоръжения.

В: Какъв е най-добрият начин да определите кои връзки се нуждаят от първокласни кабелни канали?

A: Фокусирайте се първо върху единичните точки на повреда, критичните за безопасността системи и областите с високи разходи за намаляване на времето. Анализирайте критичния път на съоръжението си - всяка връзка, чийто отказ би довел до спиране на основни операции, оправдава първокласни компоненти с потенциал за възвръщаемост на инвестициите 500%+.

-

Запознайте се с основните компоненти и формули, използвани за изчисляване на истинската цена на непланираните престои в промишлените операции. ↩

-

Научете повече за стратегията за инвентаризация JIT - методология, целяща повишаване на ефективността и намаляване на отпадъците чрез получаване на стоки само когато са необходими. ↩

-

Открийте как нежеланите токове между две точки с обща маса могат да причинят смущения и шум в електрическите вериги. ↩

-

Разберете как тази компютъризирана математическа техника се използва за отчитане на риска при количествен анализ и вземане на решения. ↩

-

Научете как този ключов показател за ефективност (KPI) измерва прогнозираното време между присъщите повреди на механична или електронна система при нормална работа. ↩