Неправилният избор на материал води до преждевременна повреда, рискове за безопасността и скъпи замени. Факторите на околната среда разрушават неподходящите материали в рамките на месеци.

Изборът на материал за кабелни уплътнения зависи от условията на околната среда, излагането на химикали, температурния диапазон и механичното натоварване. Изберете найлон за обща употреба, месинг за издръжливост и неръждаема стомана за корозивни среди.

Миналия месец нефтохимическият завод на Хасан беше изправен пред критично спиране, когато стандартните месингови кабелни втулки корозираха само за шест месеца, което струваше $50,000 за спешни ремонти.

Съдържание

- Какви са основните варианти на материали за кабелни втулки?

- Как условията на околната среда влияят върху избора на материали?

- Кои материали са най-устойчиви на химикали?

- Какви са компромисите между цена и производителност при различните материали?

Какви са основните варианти на материали за кабелни втулки?

Разбирането на свойствата на материалите предотвратява скъпоструващи повреди и осигурява оптимална производителност за конкретното приложение.

Основните материали за кабелни салници включват найлон (PA66), месинг (CuZn39Pb3), неръждаема стомана (316L) и алуминий. Всеки от тях предлага различни предимства по отношение на здравина, устойчивост на корозия, температурна толерантност и икономическа ефективност.

Найлонови кабелни втулки (PA66)

Най-популярната ни опция за общо предназначение предлага:

Основни свойства

- Температурен диапазон: от -40°C до +100°C (краткосрочно +120°C)

- Химическа устойчивост: Отлична защита от масла, горива и повечето разтворители

- Устойчивост на UV лъчи: Предлагат се UV стабилизирани класове

- Клас на възпламеняване: UL94 V-21 стандарт

- Разходи: Най-икономичният вариант

Типични приложения

- Контролни панели: Вътрешни електрически шкафове

- Машини: Общо промишлено оборудване

- Автомобилна индустрия: Приложения под капака

- Системи за отопление, вентилация и климатизация: Оборудване за контрол на климата

Производствената линия на Дейвид използва нашите найлонови уплътнения PA66 за връзките с контролния панел. След три години непрекъсната работа те не показват признаци на влошаване въпреки ежедневните температурни цикли.

Месингови кабелни втулки (CuZn39Pb3)

Традиционен избор за взискателни приложения:

Предимства на материала

- Механична якост: Превъзхожда найлона

- Температурен диапазон: от -20°C до +120°C

- Електропроводимост: Отлични характеристики на EMC

- Обработваемост: Прецизно рязане на нишки

- Дълготрайност: 10+ години експлоатационен живот

Опции за обработка на повърхността

- Никелово покритие2: Засилена защита от корозия

- Хромирано покритие: Превъзходна устойчивост на износване

- Естествен месинг: Икономично стандартно покритие

Кабелни втулки от неръждаема стомана (316L)

Първокласен избор за работа в тежки условия:

Превъзходни имоти

- Устойчивост на корозия: Отлична работа в морска и химическа среда

- Температурен диапазон: от -40°C до +200°C

- Механична якост: Най-високата налична стойност

- Спазване на хигиената: Хранителен и фармацевтичен клас

- Дълголетие: 15+ години експлоатационен живот

Вариации на класа

- 304 от неръждаема стомана: Обща устойчивост на корозия

- 316L от неръждаема стомана: Превъзходна устойчивост на хлориди

- Super Duplex3: Екстремна химическа устойчивост

Специализирани материали

За екстремни приложения предлагаме:

Алуминиева сплав

- Тегло: 60% по-лек от месинг

- Корозия: Анодизирана защита на повърхността

- Приложения: Авиация и транспорт

Инженерни пластмаси

- PEEK: Високотемпературна химическа устойчивост

- PPS: Приложения в автомобилите под капака

- PTFE: Максимална химическа инертност

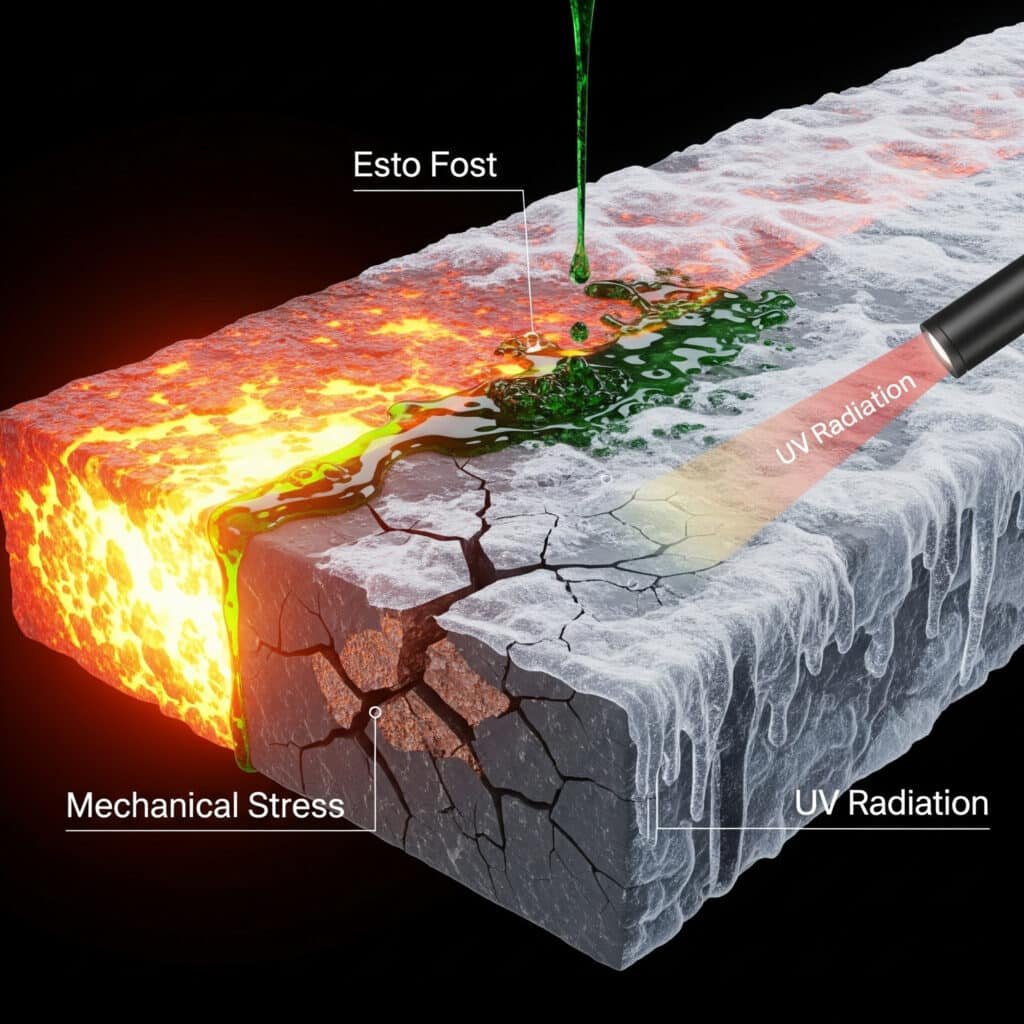

Как условията на околната среда влияят върху избора на материали?

Оценката на околната среда определя пригодността на материала и предотвратява преждевременна повреда в конкретните условия.

Екстремните температури, влажността, излагането на химикали, ултравиолетовата радиация и механичното натоварване оказват пряко влияние върху характеристиките на материалите. Анализирайте най-неблагоприятните условия, за да изберете материали с подходящи граници на безопасност.

Температурни съображения

Високотемпературни приложения

За приложения над 80°C:

- Месинг: Подходящ до 120°C

- Неръждаема стомана: Работи при температура до 200°C

- Избягвайте найлон: Омекотява се над 100°C

Работа при ниски температури

Предизвикателства, свързани със студеното време:

- Найлон: Става крехък под -20°C

- Месинг: Запазва свойствата си до -40°C

- Неръждаема стомана: Най-добра производителност при ниски температури

Излагане на влажност и влага

Приложения на закрито (RH <60%)

- Найлон: Отличен избор

- Месинг: Стандартното покритие е приемливо

- Оптимизиране на разходите: Предпочита се найлон

Приложения на открито (RH >80%)

- Неръждаема стомана: Най-добра дългосрочна производителност

- Месинг: Изисква защитно покритие

- Найлон: Само UV стабилизирани класове

В крайбрежната рафинерия на Хасан се наблюдават 95% влажност и солена мъгла. Препоръчахме уплътнители от неръждаема стомана 316L, които работят безупречно в продължение на четири години без никакви признаци на корозия.

Оценка на химическата среда

Леко излагане на химикали

Общи промишлени химикали:

- Хидравлични масла: Подходящ найлон или месинг

- Флуиди за рязане: Препоръчва се месинг

- Общи разтворители: Проверете таблиците за съвместимост

Агресивни химически среди

Изисква се тежко излагане на химикали:

- Киселини: минимум 316L неръждаема стомана

- Каустика: Може да са необходими специализирани сплави

- Разтворители: Предлагат се опции с PTFE облицовка

Излагане на UV лъчи и атмосферни влияния

Приложения на закрито

- Стандартен найлон: Адекватна защита

- Естествен месинг: Няма опасения за UV лъчите

- Икономически ефективен: Достатъчни основни материали

Инсталации на открито

- UV стабилизиран найлон: Добавка за сажди

- Анодизиран алуминий: Отлична устойчивост на UV лъчи

- Неръждаема стомана: Не се разгражда от ултравиолетовите лъчи

Фактори на механичен стрес

Устойчивост на вибрации

Необходими са среди с висока вибрация:

- Метална конструкция: Месинг или неръждаема стомана

- Правилен монтаж: От съществено значение за облекчаване на напрежението

- Редовна проверка: Следете за разхлабване

Устойчивост на удар

Приложения с потенциално въздействие:

- Найлон: Добро поглъщане на удари

- Избягвайте крехки материали: При ниски температури

- Защитни покрития: Помислете за допълнителна защита

Кои материали са най-устойчиви на химикали?

Химическата съвместимост предотвратява опасни повреди и осигурява безопасна работа в преработвателната промишленост.

Неръждаемата стомана 316L осигурява отлична устойчивост на киселини и хлориди, а специализираните пластмаси като PTFE предлагат универсална химическа съвместимост. Винаги проверявайте специфичната химическа съвместимост преди избора.

Сравнение на химическата устойчивост

| Химически тип | Найлон (PA66) | Месинг | 316L SS | PTFE |

|---|---|---|---|---|

| Киселини (разредени) | Беден | Fair | Отличен | Отличен |

| Киселини (концентрирани) | Беден | Беден | Добър | Отличен |

| Каустика | Fair | Беден | Добър | Отличен |

| Разтворители | Добър | Fair | Отличен | Отличен |

| Масла/горива | Отличен | Добър | Отличен | Отличен |

| Солена вода | Добър | Беден | Отличен | Отличен |

Специфични химически предизвикателства

Петролна индустрия

Често срещани химикали и препоръчителни материали:

- Суров петрол: найлон или неръждаема стомана

- Рафинирани продукти: Месинг или неръждаема стомана

- Среда с H2S: 316L неръждаема стомана минимум

- Впръскване на морска вода: Супер дуплексна неръждаема стомана

Химическа обработка

Агресивната среда изисква:

- Концентрирани киселини: Жлези с PTFE облицовка

- Каустични разтвори: Hastelloy или Inconel

- Смесени химикали: Универсални материали за устойчивост

- Висока чистота: Електрополирана неръждаема стомана

Механизми на деградация на материалите

Корозионно напукване под напрежение4

Стратегии за превенция:

- Избор на материал: Подходящи класове сплави

- Облекчаване на стреса: Правилни техники за монтаж

- Контрол на околната среда: Сведете до минимум излагането на хлориди

Галванична корозия5

При смесване на материали:

- Съвместимост: Използвайте диаграми на галваничните серии

- Изолиране: Изолационни шайби или покрития

- Жертвена защита: Цинкови аноди, където е приложимо

Заводът за преработка на храни на Дейвид преминава от месингови на 316L неръждаеми железа, след като химикалите за дезинфекция предизвикват преждевременна корозия. Модернизацията елиминира ежемесечната подмяна и подобрява съответствието с изискванията за безопасност на храните.

Изпитване и проверка

Лабораторно изпитване

Извършваме цялостно тестване:

- Тестове за потапяне: Дългосрочна експозиция на химикали

- Стрес тестове: Комбиниран механичен и химичен стрес

- Ускорено стареене: Излагане на повишена температура

- Проверка на съвместимостта: Специфични за клиента химикали

Мониторинг на производителността на полето

Валидирането в реалния свят включва:

- Документация за инсталиране: Изходни условия

- Редовни инспекции: Визуални проверки и проверки на размерите

- Проследяване на производителността: Данни за експлоатационния живот

- Анализ на отказите: Разследване на първопричината

Ресурси за химическа съвместимост

Референтни материали

Основните ресурси включват:

- Графики за съвместимост: Материал срещу химически матрици

- Листове с технически данни: Подробни спецификации

- Ръководства за приложение: Специфични за индустрията препоръки

- Експертна консултация: Директна инженерна поддръжка

Какви са компромисите между цена и производителност при различните материали?

Разбирането на общите разходи за притежание помага да се оптимизира изборът на материали за постигане на максимална стойност през целия жизнен цикъл на продукта.

Първоначалните разходи за материали представляват само 20-30% от общите разходи за притежание. Вземете предвид разходите за монтаж, поддръжка, честота на подмяна и престой, когато сравнявате материалите за постигане на оптимална стойност.

Анализ на общите разходи за притежание

Сравнение на разходите за първоначално закупуване

Относително ценообразуване (Nylon = 1,0):

- Найлон (PA66): 1,0x базови разходи

- Месинг: 2,5-3,0x разходи за найлон

- Неръждаема стомана 316L: 4,0-5,0x разходи за найлон

- Специализирани сплави: 8,0-15,0x разходи за найлон

Очаквания за експлоатационен живот

Типични интервали за подмяна:

- Найлон: 3-5 години (на закрито), 2-3 години (на открито)

- Месинг: 8-12 години при правилна поддръжка

- Неръждаема стомана: 15-20 години в повечето среди

- Специализирани материали: 20+ години в екстремни условия

Скрити разходни фактори

Разходи за инсталиране

Специфични за материала съображения:

- Найлон: Лека, лесна за работа

- Месинг: Стандартни инструменти, умерено тегло

- Неръждаема стомана: Инструменти за тежко натоварване, по-висока цена на труда

- Съединения на резбата: Специфични изисквания към материалите

Изисквания за поддръжка

Постоянни нужди от услуги:

- Найлон: Минимална поддръжка, UV инспекция

- Месинг: Периодични проверки за корозия

- Неръждаема стомана: Изисква се минимална поддръжка

- Смяна на уплътнението: Критична съвместимост на материалите

Анализът на рафинерията на Хасан показва, че макар и неръждаемите железа да струват 5 пъти повече първоначално, те осигуряват 60% по-ниски общи разходи в продължение на 10 години поради елиминираните замени и намалената поддръжка. 😉

Показатели за стойност на изпълнението

Фактори за надеждност

Ключови показатели за изпълнение:

- Средно време между отказите: Данни за експлоатационния живот

- Анализ на режимите на неизправност: Предсказуеми и случайни повреди

- Последици за безопасността: Последици от неуспеха

- Изисквания за наличност: Критичност на времето за работа

Екологични показатели

Съображения за устойчивост:

- Възможност за рециклиране на материалите: Изхвърляне на отпадъци от края на жизнения цикъл

- Въздействие върху производството: Въглероден отпечатък

- Транспорт: Ефективност на теглото и опаковката

- Оценка на жизнения цикъл: Анализ от люлката до гроба

Стратегии за оптимизиране на разходите

Сегментиране на приложенията

Оптимизиране по критичност:

- Критични приложения: Премиум материали оправдани

- Стандартни приложения: Балансирано съотношение цена/производителност

- Некритични приложения: Оптимизиран подбор на разходите

- Ползи от стандартизацията: Намаляване на наличностите

Съображения за обема

Количествени въздействия:

- Големи количества: Разходите за материали стават доминиращи

- Малки количества: Разходите за труд са по-значителни

- Смесени поръчки: Предимства на стандартизацията

- Дългосрочни споразумения: Ползи от ценовата стабилност

Рамка за изчисляване на ROI

Компоненти на разходите

Включете всички фактори:

- Първоначална покупка: Разходи за материали и доставка

- Инсталация: Изисквания за труд и инструменти

- Операция: Разходи за енергия и мониторинг

- Поддръжка: Разходи за проверка и обслужване

- Смяна на: Бъдещи разходи за материали и труд

- Престой: Оценка на производствените загуби

Анализ на възвръщаемостта

Производственото предприятие на Дейвид изчислява 18-месечна възвръщаемост при преминаването от найлонови към месингови салници в приложения с високи вибрации, въпреки 3 пъти по-високите първоначални разходи.

Подход на матрицата за вземане на решения

Претеглено точкуване

Претегляне на важността на фактора:

- Разходи: 25% тегло

- Надеждност: Тегло 30%

- Пригодност за околната среда: 25% тегло

- Изисквания за поддръжка: 20% тегло

Анализ на чувствителността

Тестови предположения:

- Вариации на експлоатационния живот: Въздействие върху възвръщаемостта на инвестициите

- Ескалация на разходите: Бъдещи промени в цените

- Намаляване на производителността: Ефекти на стареенето

- Технологични промени: Алтернативни решения

Заключение

Успешният избор на материал за кабелни салници изисква балансиране на първоначалните разходи, пригодността за околната среда, химическата съвместимост и общите разходи за притежание за оптимална дългосрочна стойност.

Често задавани въпроси относно материалите за кабелни канали

В: Кой е най-добрият материал за външни приложения с циклично изменение на температурата?

A: Неръждаемата стомана 316L предлага най-добрите характеристики за циклично изменение на температурата на открито, като осигурява отлична устойчивост на корозия и термична стабилност от -40°C до +200°C без влошаване.

В: Могат ли найлоновите кабелни втулки да работят с петролни продукти?

A: Да, найлонът PA66 осигурява отлична устойчивост на масла, горива и повечето петролни продукти. Въпреки това проверете съвместимостта с конкретни химикали и вземете предвид температурните граници.

В: Как да разбера дали месинговите кабелни канали се нуждаят от защитно покритие?

A: Месингът изисква защитно покритие в морска среда, при висока влажност (>80% RH) или химическо въздействие. Естественият месинг е подходящ само за сухи приложения на закрито.

В: Каква е разликата в цената между неръждаема стомана 304 и 316L?

A: Неръждаемата стомана 316L струва приблизително 20-30% повече от 304, но осигурява отлична устойчивост на хлориди, която е от съществено значение за морски и химически приложения.

В: Колко време обикновено издържат различните материали за кабелни уплътнения?

A: Срокът на експлоатация варира в зависимост от средата: найлон 3-5 години, месинг 8-12 години, неръждаема стомана 15-20 години. Суровите условия значително намаляват тези срокове.

-

Разгледайте стандарта UL 94 за запалимост на пластмасите и разберете какво означава оценката V-2. ↩

-

Разгледайте процеса на галванично нанасяне на никел върху метални части с цел подобряване на устойчивостта на корозия и износване. ↩

-

Научете повече за свойствата и приложенията на неръждаемите стомани Super Duplex и тяхната изключителна устойчивост на корозия. ↩

-

Разберете механизма на корозионното напукване под напрежение (SCC) и условията, които го причиняват в металите. ↩

-

Вижте ръководство за това как възниква галваничната корозия между разнородни метали и научете методите за нейното предотвратяване. ↩