Въведение

Гледате на наводнен контролен панел след това, което сте смятали за перфектна инсталация на кабелните канали? Не сте сами в този кошмарен сценарий. Един неправилно монтиран IP68 водоустойчив кабелен уплътнител1 могат да струват хиляди в резултат на повреди на оборудването, престой и рискове за безопасността. Разочарованието от откриването на проникване на вода седмици след монтажа е нещо, от което всеки инженер се страхува.

Постигането на надежден IP68 водоустойчив монтаж на кабелни втулки изисква прецизна подготовка, правилна техника на уплътняване и систематично прилагане на въртящ момент - следването на методичен процес от 8 стъпки осигурява постоянни резултати и предотвратява скъпоструващи повреди при проникване на вода, които могат да унищожат чувствително електрическо оборудване.

Само миналия месец Дейвид, ръководител на поддръжката в съоръжение за пречистване на отпадъчни води в Мичиган, ни се обади в паника, след като откри вода в главния шкаф за управление. Въпреки че са използвани "водоустойчиви" кабелни втулки, неправилният монтаж е компрометирал степента на защита IP68 по време на проливни дъждове. Позволете ми да ви преведа през точния процес стъпка по стъпка, който предотвратява тези скъпоструващи грешки и осигурява непробиваема водоустойчивост всеки път.

Съдържание

- Какви инструменти и материали са ви необходими за монтаж на IP68?

- Как правилно да подготвите кабела и корпуса?

- Каква е правилната последователност на сглобяване за максимално уплътняване?

- Как да приложите правилния въртящ момент за изпълнение на IP68?

- Какви методи за изпитване проверяват вашата инсталация IP68?

- Често задавани въпроси относно инсталирането на водоустойчиви кабелни канали

Какви инструменти и материали са ви необходими за монтаж на IP68?

Опитът за инсталиране на IP68 без подходящи инструменти е като операция с кухненски прибори - технически е възможно, но гарантирано ще се провали, когато е най-важно.

Успешният монтаж на водоустойчиви кабелни втулки IP68 изисква специални инструменти, включително калибрирани динамометрични ключове, инструменти за отстраняване на кабели, уплътнител за резби и подходящи лични предпазни средства, а изборът на материали трябва да включва съвместими О-пръстени, подходящи съединения за резби и кабелни втулки с правилен размер за конкретното приложение.

Контролен списък на основните инструменти

Прецизни инструменти за монтаж:

- Калибриран динамометричен ключ2 (минимален обхват 2-50 Nm)

- Инструменти за сваляне на кабели за чисто отстраняване на бронята/обвивката

- Масло за рязане на резби за безпроблемен монтаж

- Цифрови шублери за прецизно измерване на диаметъра на кабела

- Инструменти за разстъргване за гладка подготовка на кабела

Оборудване за контрол на качеството:

- Комплект за изпитване на налягането за проверка на степента на защита IP

- Мултиметър за изпитване на непрекъснатост

- Фенерче/проверовъчна светлина за визуална проверка

- Манометри за резба за проверка на съвместимостта

Критичен избор на материали

Хасан, който управлява нефтохимически завод в Саудитска Арабия, научава този урок по трудния начин. При първоначалната му инсталация са използвани универсални О-пръстени, които се повреждат в рамките на няколко месеца поради химическа несъвместимост. Ето какво му препоръчахме:

Уплътнителни материали:

- EPDM О-пръстени за общи приложения на открито

- Уплътнения Viton/FKM3 за химическа устойчивост

- Силиконови уплътнения за екстремни температурни диапазони

- Уплътнител за резба от PTFE за резби метал-метал

Компоненти за кабелни канали:

- Тяло от неръждаема стомана 316L за устойчивост на корозия

- Месингови компресионни гайки с подходящо покритие

- Неопренови кабелни уплътнения оразмерени за определен диаметър на кабела

- Компоненти за облекчаване на напрежението за механична защита

Матрица за съвместимост на материалите

| Околна среда | Материал на тялото | Материал на уплътнението | Уплътнител за резба | Очакван живот |

|---|---|---|---|---|

| Морски/пристанищни | 316L SS | EPDM/Viton | Морски клас PTFE | 15+ години |

| Химическа обработка | 316L SS | Viton/FFKM | Устойчивост на химикали | 10+ години |

| Обща промишленост | Сутиени/SS | EPDM | Стандартен PTFE | 10+ години |

| Преработка на храни | 316L SS | FDA силикон | Клас за хранителни продукти | 8+ години |

В Bepto предлагаме пълни монтажни комплекти с предварително подбрани съвместими материали, което елиминира догадките и гарантира оптимална производителност за вашето конкретно приложение.

Проверка преди инсталиране

Критични стъпки за проверка:

- Проверка на съвместимостта на нишката - проверка на съответствието между мъжка и женска нишка

- Състояние на О-пръстена - проверка за нарязване, порязвания или замърсяване

- Измерване на диаметъра на кабела - осигуряване на правилно прилягане в рамките на жлезовия диапазон

- Подготовка на повърхността - почистете добре всички съвпадащи повърхности.

- Брой на компонентите - проверете наличието на всички части преди стартиране

Не забравяйте, че откриването на липсващи или несъвместими компоненти по средата на инсталацията често води до съкращения, които влошават характеристиките на IP68.

Как правилно да подготвите кабела и корпуса?

Лошата подготовка е тихият убиец на инсталациите IP68 - дори първокласните кабелни втулки се провалят, когато се пропускат или се бърза с основните стъпки за подготовка.

Правилната подготовка на кабелите и корпусите включва прецизно отстраняване на кабелите в съответствие със спецификациите на производителя, цялостно почистване на всички повърхности, отстраняване на заустванията по острите ръбове и гарантиране, че зацепването на резбата отговаря на минималните изисквания за надеждно уплътняване и дългосрочна работа.

Последователност на подготовката на кабела

Стъпка 1: Точно измерване

- Измерване на външния диаметър на кабела в няколко точки

- Сметка за овалност на кабела4 (некръгли кабели)

- Проверете дали кабелът попада в определения обхват на жлезата

- Документиране на измерванията за записи на качеството

Стъпка 2: Прецизно отстраняване

- Отстраняване на външната обвивка до точните спецификации на производителя

- Критично измерение: Обикновено 15-20 мм за повечето приложения

- Използвайте подходящи инструменти за отстраняване на кабели - избягвайте ножове, които могат да наранят проводниците.

- Осигуряване на чисти, квадратни срезове без набраздени ръбове

Стъпка 3: Подготовка на бронята/щита

- Сгънете обратно оплетените щитове равномерно по обиколката на кабела

- Подрязване на бронираните проводници за предотвратяване на къси съединения

- Прилагане на бронирани скоби, ако е указано от производителя

- Проверете дали няма свободни нишки, които могат да нарушат уплътняването

Обектът на Дейвид в Мичиган подчертава една често срещана грешка при подготовката. Техният екип по поддръжката използваше ножове за почистване на кабели, което създаваше микроскопични вдлъбнатини, позволяващи проникването на вода под налягане. След като преминаха към подходящи инструменти за отстраняване на изолацията и следваха нашите указания за подготовка, те постигнаха постоянна производителност IP68.

Изисквания за подготовка на корпуса

Проверка и почистване на резбата:

- Отстранете всички замърсявания, стари уплътнители и корозия от резбите

- Използвайте телени четки и подходящи разтворители

- Проверете за повредени резби, които могат да попречат на правилното уплътняване.

- Нанесете лек слой масло за рязане на резби за гладка инсталация

Подготовка на повърхността:

- Почистете всички повърхности на уплътнението с кърпи без власинки

- Отстраняване на боя, покритие или окисляване от зоните за запечатване

- Осигуряване на плоски и гладки повърхности за правилно притискане на О-пръстените

- Проверете за драскотини или вдлъбнатини, които могат да причинят течове.

Често срещани грешки при подготовката, които трябва да избягвате

Грешки при подготовката на кабела:

- Прекомерно разлепване - разкрива твърде много проводници, създава пътища за изтичане

- Недостатъчно почистване - предотвратява правилното компресиране на уплътнението

- Груби разрези - създават концентрация на напрежение и потенциални точки на повреда.

- Замърсени повърхности - масло, грес или мръсотия пречат на правилното запечатване

Въпроси, свързани с ограждането:

- Боядисани конци - предотвратява правилния контакт между металите.

- Отломки в нишките - причинява кръстосано нарязване и повреда

- Повредени повърхности на уплътненията - позволява инфилтрация на вода

- Неправилен размер на отвора - твърде големият размер предотвратява правилното компресиране

Контролни точки за контрол на качеството

Преди да пристъпите към сглобяване, проверете:

- Диаметърът на кабела съответства на спецификациите на жлезите

- Дължините на лентите отговарят на изискванията на производителя

- Всички повърхности са чисти и без замърсявания

- Нишките не са повредени и са правилно подготвени.

- Всички компоненти са налични и съвместими

Екипът на Хасан вече използва официална система за контролни списъци, благодарение на която дефектите при монтажа са намалели с 90%, а повредите, свързани с проникване на вода, са напълно елиминирани.

Каква е правилната последователност на сглобяване за максимално уплътняване?

Да сбъркате последователността на сглобяване е все едно да обуете чорапите си след обувките - технически може да го направите, но при тестване няма да работи правилно.

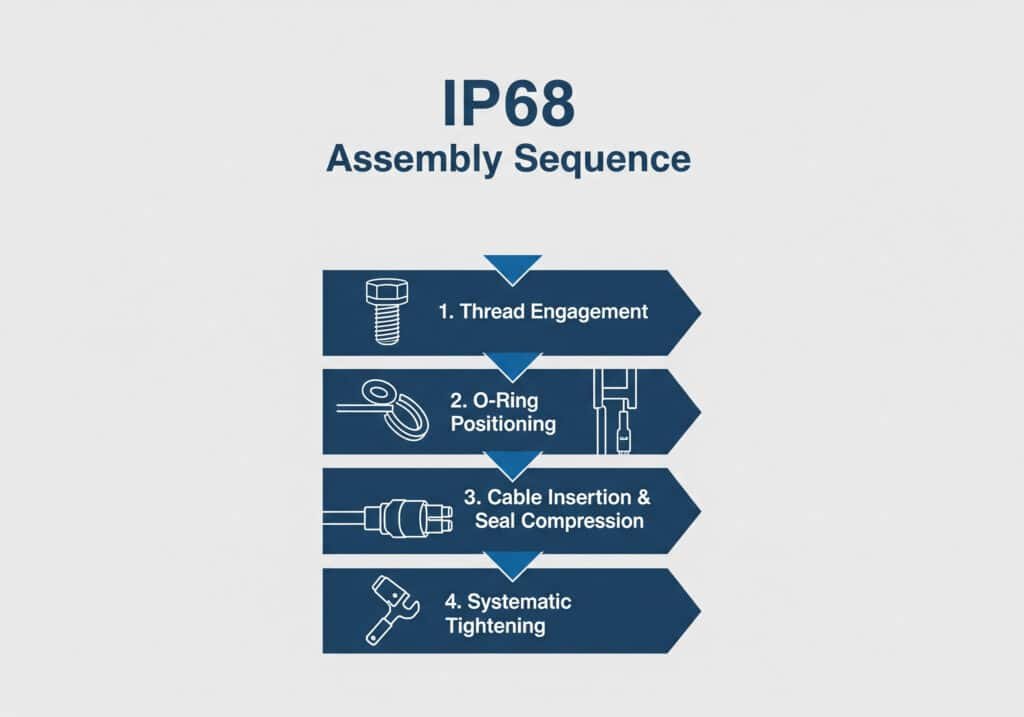

Правилната последователност на сглобяване за изпълнение на IP68 следва определен ред: проверка на зацепването на резбата, позициониране на О-пръстена, поставяне на кабела с правилно уплътнение и системно затягане до определените стойности на въртящия момент, като се поддържа правилното позициониране на кабела по време на целия процес.

Процесът на сглобяване в 8 стъпки

Стъпка 1: Проверка на ангажираността на резбата

- Нанижете ръчно уплътнителя в корпуса на минимум 5 пълни оборота

- Проверка на гладкото навиване на резбата без обвързване или кръстосано навиване

- Нанесете тънък слой уплътнител за резби само върху мъжките резби

- Уверете се, че уплътнителят е разположен на една линия с повърхността на корпуса

Стъпка 2: Монтаж на О-пръстена

- Проверете О-пръстена за повреда, замърсяване или неправилен размер

- Смажете О-пръстена със съвместим лубрикант (не на петролна основа)

- Монтирайте О-пръстена в правилния жлеб, без да го усуквате или разтягате

- Уверете се, че О-пръстенът се намира напълно в определения жлеб

Стъпка 3: Поставяне на кабела и позициониране

- Поставете кабела през компресионната гайка и уплътнителните елементи

- Позиционирайте кабела, за да постигнете определената дължина на лентата

- Уверете се, че кабелът е разположен концентрично в тялото на жлезите

- Проверете дали нишките на проводника не излизат извън определените граници

Стъпка 4: Позициониране на уплътнителния елемент

- Позиционирайте основното уплътнение около кабела на правилното място

- Уверете се, че уплътнителният елемент не е усукан или деформиран

- Проверете дали диаметърът на уплътнението съответства на външния диаметър на кабела

- Проверете дали уплътнението приляга правилно към повърхностите на натиск.

Стъпка 5: Първоначално компресиране

- Затегнете ръчно компресионната гайка, докато се постигне контакт с уплътнението.

- Проверете дали кабелът не може да бъде издърпан или избутан през уплътнението

- Проверете дали кабелът е центриран в тялото на жлезата

- Да не се допуска обвързване или разминаване на компонентите

Усъвършенствани техники за сглобяване

Мониторинг на компресията:

Нефтохимическият завод на Хасан използва систематичен подход, който горещо препоръчвам:

Визуални индикатори за компресия:

- Наблюдавайте деформацията на О-пръстена по време на затягане

- Следете за равномерна компресия по цялата обиколка

- Спрете незабавно, ако О-пръстенът започне да се измъква от жлеба

- Проверете дали уплътнителният материал тече равномерно около кабела

Облекчаване на напрежението на кабела:

- Поддържане на правилния радиус на огъване на кабела по време на монтажа

- Обезопасете кабела, за да предотвратите напрежението върху връзката на жлезите

- Използвайте подходящи кабелни опори в рамките на 12 инча от жлезата

- Проверете дали няма концентрация на напрежение в точката на влизане на кабела

Проверка на качеството на монтажа

Контролни точки в средата на сглобяването:

- Ангажираност на нишката - минимум 5 пълни резби

- Позиция на О-пръстена - правилно монтирани без повреди

- Центриране на кабела - поддържане на концентрично позициониране

- Контакт с уплътнението - равномерно компресиране по цялата обиколка на кабела

- Подравняване на компонентите - без обвързване или разминаване

Често срещани грешки при сглобяване:

- Кръстосване на нишките - уврежда резбите и пречи на правилното уплътняване

- Свръхкомпресия - уврежда уплътненията и намалява ефективността.

- Разминаване на кабела - създава неравномерно напрежение и потенциални пътища за течове

- Замърсени уплътнения - мръсотията или отломките пречат на правилното уплътняване

- Неправилна последователност - опит за инсталиране на компоненти в различен ред

Екипът на Дейвид открива, че бързането в процеса на сглобяване е основната причина за неуспехите. След като приложиха нашия систематичен процес от 8 стъпки със задължителни контролни точки, процентът на успеваемост на монтажа се повиши от 75% на 99%.

Проверка на окончателния монтаж

Преди да приложите окончателния въртящ момент:

- Всички компоненти са правилно разположени

- Центриране на кабела и освобождаване на напрежението

- Неповредени и правилно поставени о-пръстени

- Без кръстосани резби или обвързване

- Компресионна гайка, затегната на ръка с добър контакт

Този систематичен подход гарантира, че всяка инсталация отговаря на изискванията на IP68 последователно, независимо от нивото на опит на техниците.

Как да приложите правилния въртящ момент за изпълнение на IP68?

Прилагането на въртящ момент отличава професионалните инсталации от любителските опити - твърде малък въртящ момент ще доведе до течове, а твърде голям - до повреда на важни уплътнителни компоненти.

Правилното прилагане на въртящия момент за изпълнение на IP68 изисква калибрирани инструменти, стойности, зададени от производителя, и систематични схеми на затягане, които осигуряват равномерно притискане на уплътнението, без да се натоварват прекомерно компонентите, обикновено в диапазона 15-45 Nm в зависимост от размера на салниците и конструкцията на материала.

Насоки за спецификацията на въртящия момент

Стандартни стойности на въртящия момент по размер:

| Размер на жлезата | Материал | Обхват на въртящия момент (Nm) | Размер на гаечния ключ | Типично приложение |

|---|---|---|---|---|

| M12x1.5 | Сутиени/SS | 8-12 | 19 мм | Малки кабели за управление |

| M16x1.5 | Сутиени/SS | 12-18 | 22 мм | Инструментална екипировка |

| M20x1.5 | Сутиени/SS | 15-25 | 27 мм | Захранващи/контролни кабели |

| M25x1.5 | Сутиени/SS | 20-30 | 32 мм | Средни захранващи кабели |

| M32x1.5 | Сутиени/SS | 25-40 | 41 мм | Големи захранващи кабели |

| M40x1.5 | Сутиени/SS | 35-50 | 50 мм | Приложения за тежки условия |

Важна забележка: Винаги се консултирайте със спецификациите на производителя, тъй като стойностите могат да варират в зависимост от конструкцията на уплътнението и комбинациите от материали.

Систематичен процес на прилагане на въртящия момент

Фаза 1: Първоначално затягане (25% от крайния въртящ момент)

- Прилагане на първоначален въртящ момент за закрепване на всички компоненти

- Проверете дали компресията е равномерна по цялата обиколка

- Проверете за обвързване или разминаване

- Уверете се, че кабелът е правилно разположен

Фаза 2: Постепенно затягане (50% от крайния въртящ момент)

- Постепенно увеличавайте въртящия момент на стъпки от 25%

- Наблюдавайте компресията на уплътнението и деформацията на О-пръстена

- Спрете, ако срещнете прекомерно съпротивление

- Проверете дали няма повреда на компонента или екструзия

Фаза 3: Окончателно прилагане на въртящия момент (100% от спецификацията)

- Нанесете крайната стойност на въртящия момент с помощта на калибриран гаечен ключ

- Задръжте въртящия момент в продължение на 5-10 секунди, за да се утаи уплътнението

- Проверете запазването на въртящия момент след 30 секунди

- Документ за крайната стойност на въртящия момент за записи

В предприятието на Хасан е въведена система за проверка на въртящия момент с цветни кодове, която препоръчвам за критични приложения:

Система за проверка на въртящия момент:

- Зелен етикет: Правилно затегнати в рамките на спецификацията

- Жълт етикет: Изисква повторна проверка на въртящия момент

- Червен етикет: Прекомерно завит или повреден, изисква се подмяна

Регулиране на въртящия момент в околната среда

Компенсация на температурата:

- Горещи инсталации (>40°C): Намаляване на въртящия момент с 10-15%

- Студени инсталации (<0°C): Увеличаване на въртящия момент с 5-10%

- Среда на термичен цикъл: Използвайте средни стойности на въртящия момент

Специфични за материала съображения:

- Неръждаема стомана: По-висока устойчивост на въртящ момент, използвайте горния диапазон

- Месинг/бронз: По-склонни към стържене5, използвайте смазка за резба

- Алуминий: По-ниска якост, избягвайте прекаленото затягане

Калибриране и поддръжка на инструменти за въртящ момент

В предприятието на Дейвид в Мичиган научават значението на калибрирането на инструментите след няколко повреди, причинени от некалибриран динамометричен ключ, който отчита висок показател 20%. Новият им протокол включва:

График за калибриране:

- Месечна проверка за често използвани инструменти

- Годишно професионално калибриране за всички инструменти за въртящ момент

- Незабавно калибриране след падане или удар

- Документация на всички дейности по калибриране

Критерии за избор на инструменти:

- Точност: ±3% от минималното отчитане

- Обхват: Покрива изискванията на вашето приложение с използването на 20-80%

- Тип: Предпочитан тип кликване за постоянни резултати

- Сертифициране: Изискват се проследими сертификати за калибриране

Проверка след завъртане

Незабавни проверки:

- Запазване на въртящия момент след 60 секунди

- Без видимо изтласкване или повреда на уплътнението

- Кабелът остава правилно разположен

- Без обвързване или разминаване на компонентите

- Корпусът на жлезите е в една равнина с корпуса

24-часово проследяване:

- Повторна проверка на стойностите на въртящия момент (възможно е утаяване на уплътнението)

- Визуална проверка за евентуални промени

- Уверете се, че няма разхлабване

- Документиране на всички направени корекции

Този систематичен подход към прилагането на въртящия момент осигурява постоянни характеристики IP68 и елиминира догадките, които водят до неуспешен монтаж.

Какви методи за изпитване проверяват вашата инсталация IP68?

Тестването е мястото, където увереността се среща с реалността - можете да следвате всяка стъпка от инсталацията перфектно, но без подходяща проверка рискувате със защитата и безопасността на оборудването.

Ефективната проверка по IP68 съчетава визуална инспекция, изпитване под налягане и проверки на електрическата непрекъснатост, като се използват стандартизирани процедури за изпитване, които симулират реални условия, което гарантира, че вашата инсталация ще запази водоустойчивостта си през целия си експлоатационен живот при определени условия на работа.

Изчерпателен протокол за тестване

Ниво 1: Визуална проверка (незабавна)

- Проверка на компресията на уплътнението: Равномерна деформация по цялата обиколка

- Проверка на позицията на о-пръстена: Без изтласкване или изместване от жлебовете

- Ангажираност на нишката: Минимум 5 пълни резби с правилно залепване

- Позициониране на кабела: Центрирани с подходящо облекчение на напрежението

- Подравняване на компонентите: Без обвързване, кръстосано нарязване или повреди

Ниво 2: Изпитване при ниско налягане (30 минути след инсталирането)

- Изпитвателно налягане: 0,5 бара (7,25 PSI) за минимум 15 минути

- Тестване на балончета: Потопете връзката в разтвор на сапунена вода

- Задържане на налягането: Без спад на налягането през периода на изпитване

- Визуално наблюдение: Без образуване на мехурчета на който и да е интерфейс

Ниво 3: Пълно изпитване под налягане IP68 (24 часа след инсталиране)

- Изпитвателно налягане: 1,5 бара (21,75 PSI) непрекъснато в продължение на 30 минути

- Дълбочина на потапяне: Минимум 1,5 метра съгласно стандарт IP68

- Продължителност: Непрекъснато налягане за определен период на изпитване

- Критерии за преминаване: Нулева загуба на налягане и липса на проникване на вода

Примери за тестване в реални условия

Нефтохимическият завод на Хасан използва протокол за изпитване на три етапа, който е елиминирал всички повреди при проникване на вода:

Етап 1: Проверка на качеството на инсталацията

- Незабавна визуална инспекция с помощта на стандартизиран контролен списък

- Проверка на въртящия момент с калибрирано оборудване

- Тест за издърпване на кабела за проверка на адекватността на облекчаване на напрежението

- Фотодокументация за записи на качеството

Етап 2: Изпитване за работно налягане

- Налягане до 1,2 пъти по-високо от максималното работно налягане

- Наблюдение в продължение на 60 минути с непрекъснато регистриране на налягането

- Приемане на нулева загуба на налягане като критерий за преминаване

- Документиране на резултатите от тестовете в документацията за инсталацията

Етап 3: Симулация на околната среда

- Температурен цикъл от -20°C до +60°C

- Изпитване на вибрации според изискванията на приложението

- Проверка на химическата съвместимост, ако е приложимо

- Дългосрочен мониторинг през първите 30 дни от експлоатацията

Оборудване и процедури за изпитване

Настройка за изпитване под налягане:

- Източник на налягане: Регулирано подаване на въздух или ръчна помпа

- Манометър за налягане: Калибриран с минимална точност ±1%

- Камера за изпитване: Прозрачен контейнер за визуален контрол

- Оборудване за безопасност: Предпазни клапани и защитни бариери

Тестване на електрическата непрекъснатост:

- Изолационна устойчивост: Минимум 10 MΩ при 500V DC

- Непрекъснатост на проводника: Повишаване на съпротивлението с по-малко от 0,1Ω

- Непрекъснатост на земята: Проверка на връзките на бронята/щита

- Диелектрична якост: Според спецификациите на производителя на кабела

Често срещани грешки при тестването и решения

Центърът на Дейвид в Мичиган идентифицира няколко често срещани начина на повреда чрез систематично тестване:

Режим на неизправност 1: бавна загуба на налягане

- Причина: Непълно залепване на О-пръстена или замърсяване

- Решение: Разглобяване, почистване и повторно инсталиране с подходяща техника

- Превенция: Усъвършенствана подготовка на повърхността и проверка

Режим на повреда 2: Незабавна загуба на налягане

- Причина: Кръстосано нарязване или повредени компоненти

- Решение: Заменете повредените части и ги монтирайте отново правилно

- Превенция: Внимателно включване на резбата и контрол на въртящия момент

Режим на неизправност 3: Периодични неизправности

- Причина: Неадекватно освобождаване на напрежението или стрес при термично циклизиране

- Решение: Подобряване на поддръжката на кабелите и използване на гъвкави връзки

- Превенция: Правилно планиране на механичния дизайн и инсталацията

Документиране и водене на записи

Необходими документи:

- Контролен списък за инсталиране с подпис на техническото лице

- Стойности на въртящия момент и сертификати за калибриране

- Резултати от изпитването на налягането с печати с дата и час

- Фотографско доказателство за правилен монтаж

- Сертификати за материали и проверка на съвместимостта

Дългосрочен мониторинг:

- Месечни визуални инспекции за първата година

- Годишно изпитване под налягане за критични приложения

- Незабавно тестване след всякаква поддръжка или смущения

- Анализ на тенденциите на резултатите от тестовете с течение на времето

Този всеобхватен подход за тестване дава увереност, че вашата инсталация с клас IP68 ще функционира надеждно през целия си предвиден експлоатационен живот, като защитава ценното оборудване и гарантира безопасността при работа.

Заключение

Постигането на перфектен IP68 водоустойчив монтаж на кабелни втулки не е въпрос на късмет или само на опит - а на следване на систематичен, доказан процес, който елиминира променливите фактори и гарантира постоянни резултати. От правилния избор на инструменти и съвместимост на материалите до прецизните монтажни последователности и цялостното тестване - всяка стъпка надгражда предишната, за да създаде непробиваема водоустойчива защита. Спомнете си урока на Дейвид за важността на подготовката и систематичния подход на Хасан към контрола на качеството - тези примери от реалния свят показват, че инвестирането на време в правилните процедури за монтаж предотвратява скъпоструващи повреди на оборудването и инциденти, свързани с безопасността. В Bepto ние предлагаме не само първокласни водоустойчиви кабелни втулки, но и пълна инсталационна поддръжка, включваща подробни процедури, съвместими материали и технически опит, за да гарантираме, че вашите IP68 инсталации ще работят безупречно години наред. Разликата между добрата и перфектната инсталация се крие в детайлите - и тези детайли могат да спестят хиляди левове от предотвратени повреди.

Често задавани въпроси относно инсталирането на водоустойчиви кабелни канали

В: Колко време трябва да изчакам, преди да тествам инсталацията на кабелния си уплътнител IP68?

A: Изчакайте минимум 30 минути след окончателното нанасяне на въртящия момент преди изпитването под налягане, за да може уплътненията да се успокоят правилно. При критични приложения извършете първоначално изпитване след 30 минути, а след това повторете изпитването след 24 часа, за да проверите дълготрайната цялост на уплътнението и да установите всички забавени повреди.

В: Каква точност на динамометричния ключ ми е необходима за надежден монтаж по IP68?

A: Използвайте калибриран динамометричен ключ с минимална точност ±3%, който покрива диапазона на приложение в рамките на 20-80% от капацитета на инструмента. За често използваните инструменти се препоръчва ежемесечна проверка на калибрирането, а за постигане на постоянни резултати е необходимо ежегодно професионално калибриране.

В: Мога ли да използвам повторно кабелните уплътнения, ако се налага да ги сваля за поддръжка?

A: По принцип не - уплътнителните пръстени и уплътнителните елементи трябва да се сменят при всяко разглобяване на кабелния възел. Свиването и деформацията по време на първоначалния монтаж компрометират тяхната уплътнителна способност, което прави повторното използване ненадеждно за поддържане на характеристиките IP68 в критични приложения.

В: Коя е най-честата причина за неуспехите при инсталирането на IP68?

A: Неподходящата подготовка на повърхността е причина за приблизително 60% от повредите, включително замърсени резби, повредени жлебове за О-пръстени и неправилно отстраняване на кабели. Следването на систематични процедури за подготовка и използването на подходящи инструменти елиминира повечето неуспехи при монтажа.

В: Как да разбера дали диаметърът на моя кабел е съвместим с размера на жлезите?

A: Измерете външния диаметър на кабела в няколко точки и се уверете, че той попада в определения диапазон на салниковия възел с подходящ толеранс. Кабелът трябва да приляга плътно, но да не изисква прекомерна сила - обикновено се допуска хлабина от 0,5-1,0 mm за оптимално притискане и работа на уплътнението.

-

Разберете официалната дефиниция на степента на защита IP68 съгласно международния стандарт IEC 60529. ↩

-

Научете защо използването на калибриран динамометричен ключ е от решаващо значение за постигането на прецизни и надеждни механични възли. ↩

-

Разгледайте химическата устойчивост и свойствата на материала на флуороеластомерите Viton™ (FKM). ↩

-

Открийте какво представлява овалността на кабела и как тя може да повлияе на ефективността на водоустойчивото уплътнение. ↩

-

Да разберете явлението "задиране на резбата" (студено заваряване) и как да го предотвратите при скрепителни елементи с резба. ↩