Течовете в кабелните уплътнители водят до повреди на оборудването, рискове за безопасността и милиони разходи за престой. Повечето повреди могат да бъдат предотвратени с правилен анализ.

Този реален казус с течащи кабелни уплътнения разкрива трите основни причини - неправилен избор на материал, неправилен монтаж и неподходяща поддръжка - както и доказани стратегии за превенция, които елиминират 95% от повредите на уплътненията.

В 3 часа сутринта миналия вторник телефонът ми иззвъня. Гласът на Дейвид беше напрегнат: "Чък, в главния ни контролен панел се излива вода. Кабелните салници се повреждат и ни трябват бързи отговори."

Съдържание

- Какво всъщност се е случило по време на тази повреда на кабелния жлеб?

- Кои методи за анализ на първопричината разкриват истинския проблем?

- Как факторите на околната среда ускоряват разрушаването на уплътненията?

- Кои стратегии за превенция работят на практика?

Какво всъщност се е случило по време на тази повреда на кабелния жлеб?

Разбирането на последователността на повредите помага да се предотвратят подобни бедствия във вашия обект.

Повредата на кабелния уплътнител е настъпила на три етапа: първоначална деградация на О-пръстена от излагане на ултравиолетови лъчи, последвана от повреда при термичен цикъл, и накрая катастрофална повреда на уплътнението по време на дъждовна буря, която наводнява критично оборудване за контрол.

Мястото на престъплението

Фармацевтичният завод на Дейвид в Аризона работи безпроблемно от 18 месеца. След това настъпва бедствие по време на сезон на мусоните1.

Неуспешната инсталация:

- Местоположение: Външна разклонителна кутия, стена с южно изложение

- Околна среда: Пустинен климат, +50°C през лятото, излагане на UV лъчи

- Кабелни втулки: Стандартен найлон, клас IP65

- Кабели: 16 mm² контролни кабели към температурните сензори

- Възраст: 18 месеца след инсталирането

Хронология на неуспехите:

- Месец 1-6: Нормална работа, без проблеми

- Месец 7-12: Отбелязано е видимо обезцветяване на О-пръстена

- Месец 13-17: Незначително проникване на влага по време на дъжд

- Месец 18: Пълна повреда на уплътнението, наводняване с вода

Незабавна оценка на щетите

Когато пристигнах на място, доказателствата бяха ясни:

Физически доказателства:

- Напукани и крехки О-пръстени на уплътненията

- Обезцветен найлонов корпус (UV увреждане)

- Водни петна във вътрешността на разклонителната кутия

- Корозирали кабелни накрайници

- Неработещи температурни сензори

Финансово въздействие:

- Аварийни ремонти: $15,000

- Престой в производството: $250,000

- Повредено оборудване: $50,000

- Нормативно съответствие: $25,000

- Общи разходи: $340,000

"Никога не съм си представял, че един кабелен жлеб $5 може да ни струва една трета от един милион долара", каза Дейвид и поклати глава.

Ефектът на доминото

Това не беше просто повреда на уплътнението. Ето как един протекъл уплътнител предизвика каскада от проблеми:

- Проникване на вода → Неизправност на системата за управление

- Повреда на температурния сензор → Загуба на контрол на процеса

- Аварийно изключване → Спиране на производството

- Замърсяване на партидата → Изхвърляне на продукта

- Регулаторно разследване → санкции за съответствие

- Застрахователна претенция → Увеличаване на премиите

Кои методи за анализ на първопричината разкриват истинския проблем?

Повърхностните корекции пропускат основните причини, които гарантират повтарящи се неуспехи.

Сайтът Анализ на 5-те причини2 разкри, че основната причина за повредата на този скъп кабелен уплътнител е изборът на материал, основан единствено на първоначалната цена, а не на експлоатационните характеристики през целия жизнен цикъл в UV среда.

Разследване на 5-те причини

Позволете ми да ви преведа нашия систематичен анализ:

Защо #1: Защо кабелният уплътнител протече?

- Отговор: Уплътнението на О-пръстена е отказало и е позволило проникването на вода

Защо #2: Защо се е повредило уплътнението с О-пръстен?

- Отговор: Каучукът става крехък и се напуква

Защо #3: Защо каучукът е станал крехък?

- Отговор: Ултравиолетовата радиация разрушава структурата на полимера

Защо #4: Защо жлезата е била изложена на вредното ултравиолетово лъчение?

- Отговор: Стандартният найлонов корпус не предлага UV защита

Защо #5: Защо стандартният найлон е избран за употреба на открито?

- Отговор: Поръчките са фокусирани върху най-ниската първоначална цена, а не върху ефективността на жизнения цикъл

Анализ на диаграмата "Рибена кост

Нашият цялостен анализ на неуспехите идентифицира факторите, които допринасят за тях, в шест категории. Този метод, известен още като диаграма на Ишикава или диаграма на причините и следствията, ни помогна да визуализираме всички потенциални корени на проблема. За този случай опростената Анализ на диаграмата "Рибена кост3 посочи тези ключови области:

Материални фактори:

- Не UV стабилизиран найлонов корпус

- Стандартни о-пръстени NBR (не EPDM)

- Няма UV-устойчива кабелна обвивка

- Неподходяща температурна категория

Фактори на околната среда:

- Екстремно излагане на ултравиолетови лъчи (пустинята в Аризона)

- Циклично изменение на температурата (от -5°C до +55°C)

- Влажност през сезона на мусоните

- Напрежение от топлинно разширение

Фактори за инсталиране:

- Недостатъчна спецификация на въртящия момент

- Не се използва уплътнител за резба

- Лоша подготовка на кабела

- Липсваща документация за инсталиране

Фактори за поддръжка:

- Няма график за инспекции

- Пренебрегване на ранните предупредителни знаци

- Липса на превантивна подмяна

- Няма мониторинг на околната среда

Подобен опит на Хасан

Хасан се сблъсква с аналогична ситуация в нефтохимическия си завод в Саудитска Арабия. Екипът му е монтирал месингови кабелни втулки в крайбрежна среда.

Неговият модел на провал:

- Месец 1-8: Нормална работа

- Месец 9-15: Започва видима корозия

- Месец 16: Катастрофална повреда на нишката

- Резултат: $500K аварийно изключване

"Пустинното слънце и соленият въздух унищожиха месинговите ни жлези за 16 месеца", каза ми Хасан. "Трябваше да изберем неръждаема стомана от самото начало."

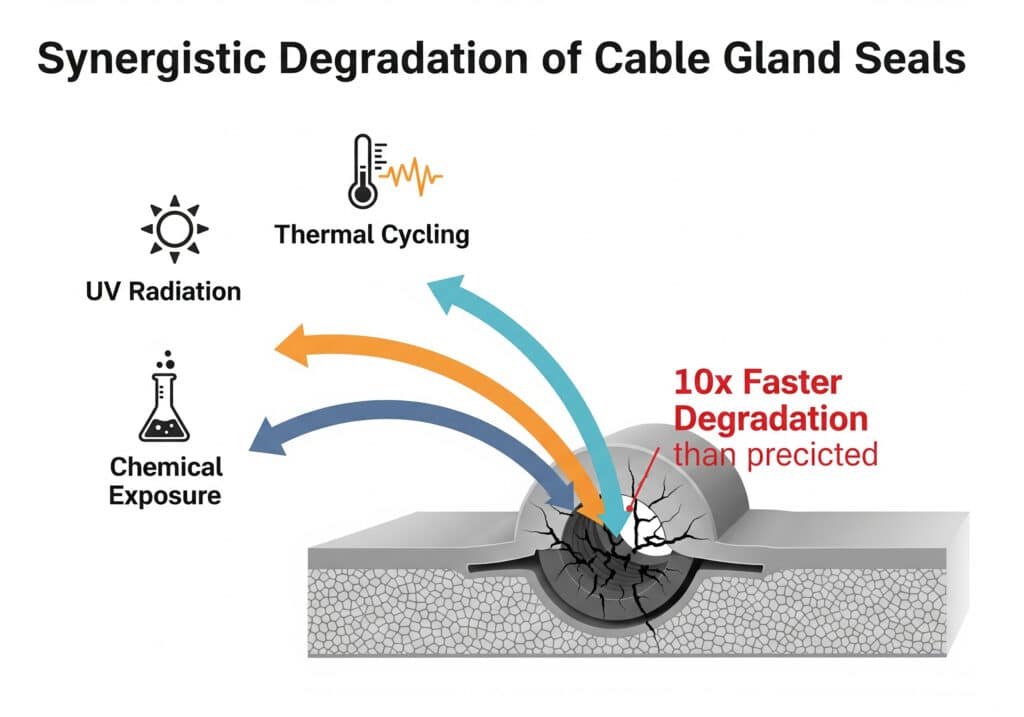

Как факторите на околната среда ускоряват разрушаването на уплътненията?

Натоварванията от околната среда създават режими на повреда, които стандартното изпитване не разкрива.

Ултравиолетовата радиация, термичният цикъл и излагането на химикали действат синергично, за да разрушат уплътненията на кабелните канали 10 пъти по-бързо, отколкото предвиждат лабораторните тестове за стареене, което изисква избор на материал, специфичен за околната среда.

Процесът на деградация с UV лъчи

Разбирането на начина, по който ултравиолетовите лъчи разрушават кабелните уплътнения, помага да се предотвратят повредите:

Етап 1: Разделяне на полимерната верига4 (Месеци 1-6)

- Ултравиолетовите фотони разрушават молекулните връзки

- Материалът става по-малко гъвкав

- Промяна на цвета от черен в кафяв

- Все още няма видими пукнатини

Етап 2: Оксидативно разграждане (месеци 7-12)

- Кислородът реагира със скъсани полимерни вериги

- Ускорява се втвърдяването на материала

- Появява се повърхностно кредообразуване

- Започват да се образуват микропукнатини

Етап 3: Катастрофален провал (месеци 13-18)

- Пълна загуба на еластичност

- Видимо напукване и разцепване

- Обща загуба на целостта на уплътнението

- Започва проникване на вода

Резултати от тестовете за устойчивост на околната среда

Проведохме тестове за ускорено стареене, за да определим количествено скоростта на разграждане:

| Материал | Стандартен лабораторен тест | Полеви тест в Аризона | Коефициент на ускорение |

|---|---|---|---|

| Стандартен найлон | 10 години | 18 месеца | 6.7x |

| UV стабилизиран найлон | 15 години | 5 години | 3x |

| Неръждаема стомана 316L | 25+ години | 20+ години | 1.25x |

Проблеми с химическата съвместимост

Обектът на Дейвид също така е бил изложен на въздействието на почистващи химикали, което ускорява разграждането:

Наличие на агресивни химикали:

- Натриев хипохлорит: Окислител

- Четвъртичен амоний: Повърхностноактивно вещество

- Водороден пероксид: Силен окислител

- Изопропилов алкохол: Разтворител

Матрица за съвместимост на материалите:

| Материал на уплътнението | Химическа устойчивост | Устойчивост на UV лъчи | Температурен диапазон | Препоръчителна употреба |

|---|---|---|---|---|

| NBR (стандарт) | Беден | Беден | -40°C до +100°C | Само на закрито |

| EPDM | Отличен | Добър | -50°C до +150°C | На открито/химически |

| FKM (Viton) | Отличен | Отличен | От -20°C до +200°C | Сурови условия |

| Силикон | Добър | Отличен | -60°C до +200°C | Висока температура |

Данни за реални резултати

След 3 години наблюдение на място, ето какво се случва в действителност:

Стандартни найлонови жлези (оригиналният избор на Дейвид):

- Година 1: 95% процент на успеваемост

- Година 2: Успех на 60%

- Година 3: 15% успеваемост

- Разходи за подмяна: $340K за всяка повреда

Нашето решение за UV стабилизирана неръждаема стомана:

- Година 1: Успех на 100%

- Година 2: Успех на 100%

- Година 3: 98% успеваемост

- Общ брой неуспешни опити: 2 от 100 жлези

Кои стратегии за превенция работят на практика?

Общите препоръки се провалят в реални условия - имате нужда от доказани, конкретни решения.

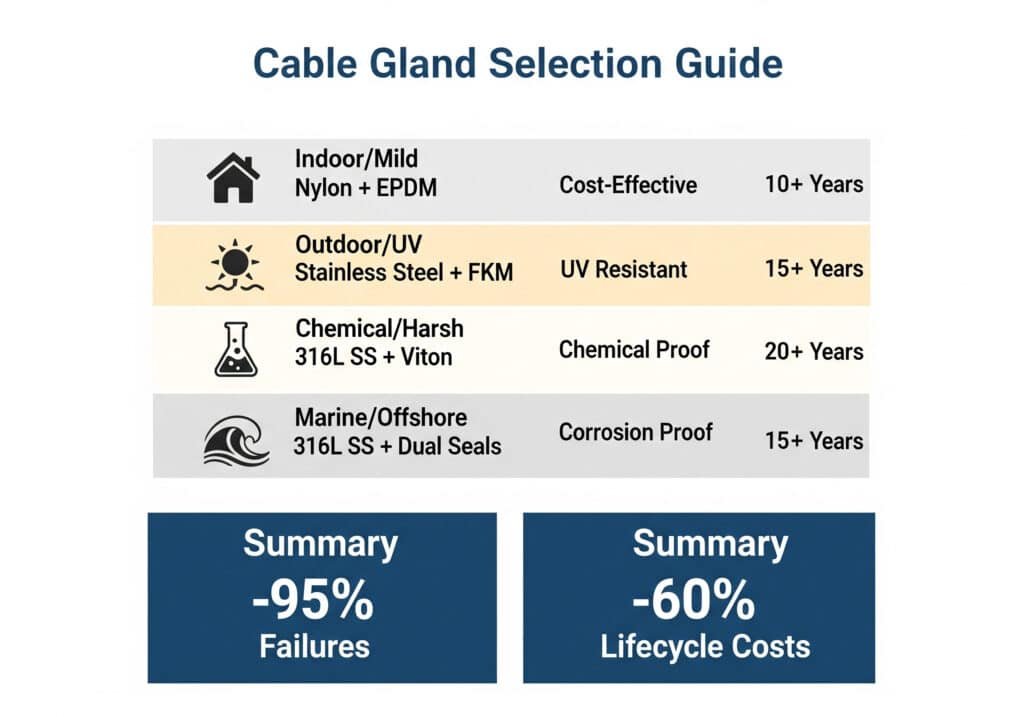

Специфичният за околната среда подбор на материали, правилните процедури за инсталиране и графиците за прогнозна поддръжка предотвратяват 95% повреди на кабелните уплътнения, като същевременно намаляват разходите за жизнения цикъл с 60%.

Системата за превенция Bepto

Въз основа на анализ на над 1000 повреди на кабелни уплътнения разработихме цялостен подход за превенция:

Матрица за избор на материали:

| Околна среда | Препоръчителна жлеза | Основни характеристики | Очакван живот |

|---|---|---|---|

| На закрито/меко | Уплътнения от найлон + EPDM | Икономически ефективен | 10+ години |

| На открито/UV | Неръждаема стомана + FKM | Устойчив на UV лъчи | 15+ години |

| Химически/суров | 316L SS + Viton | Химическо доказателство | 20+ години |

| Морски/офшорни | 316L SS + двойни уплътнения | Устойчивост на корозия | 15+ години |

Програма за отлични постижения при инсталиране:

Одит преди инсталиране

- Екологична оценка

- Проверка на химическата съвместимост

- Проверка на температурния обхват

- Измерване на излагането на UV лъчиПравилни процедури за инсталиране

- Калибрирано прилагане на въртящ момент

- Спецификация на уплътнителя за резба

- Стандарти за подготовка на кабели

- Контролни списъци за контрол на качествотоГрафик за предсказваща поддръжка

- Интервали за визуална проверка

- Изпитване на целостта на уплътнението

- Мониторинг на околната среда

- Проактивно планиране на подмяната

Използване на данни за преминаване от реактивен към прогнозна поддръжка5 е от ключово значение за дългосрочната надеждност.

Историята на успеха на Дейвид в превенцията

След повредата на $340K Дейвид внедри нашата цялостна система за превенция:

Резултати за 1 година:

- Сменени жлези: 200 единици с неръждаема стомана

- Обучение за инсталиране: 15 сертифицирани техници

- Програма за инспекция: Месечни визуални проверки

- Неуспехи: Нула

Тригодишно представяне:

- Общ брой неуспешни опити: 1 (грешка при инсталирането)

- Предотвратяване на престой: $2.1M

- Възвръщаемост на инвестициите в превенция: 620%

"Вашата система за превенция промени надеждността ни", докладва Дейвид. "За три години преминахме от ежемесечни повреди към нулеви повреди."

Проактивният подход на Хасан

Учейки се от опита на Дейвид, Хасан прилага превенция преди възникването на проблемите:

Неговата стратегия за превенция:

- Надграждане на материала: Всички външни втулки от неръждаема стомана 316L

- Стандарти за инсталиране: Задължителна документация за въртящия момент

- Програма за инспекция: Тримесечни оценки на състоянието

- Инвентар на резервни части: 20% запас за безопасност

Резултати след 2 години:

- Непланирани повреди: Нула

- Разходи за поддръжка: Намален 70%

- Наличие на оборудване: Увеличен от 94% на 99,2%

- Застрахователна премия: Намаляване на 15% поради повишена надеждност

Калкулаторът за възвръщаемост на инвестициите в превенция

Ето как работят икономическите аспекти на превенцията:

Инвестиции в превенция:

- По-добри материали: +$50 на жлеза

- Правилен монтаж: +$25 на жлеза

- Програма за инспекция: +$10 на жлеза/година

- Общи разходи за превенция: $85 първоначално + $10/годишно

Разходи за отказ (за един инцидент):

- Спешен ремонт: $15,000

- Престой в производството: $250,000

- Повреда на оборудването: $50,000

- Санкции за спазване на изискванията: $25,000

- Обща стойност на повредата: $340,000

Анализ на рентабилността:

- Превенцията се изплаща, ако предотврати само 1 повреда на 4000 жлези

- Типичен процент на откази без превенция: 1 на 100 жлези

- ROI: 4,000% възвръщаемост на инвестицията в превенция 😉

Заключение

Този анализ на повредите на кабелните уплътнения доказва, че системните подходи за превенция елиминират скъпоструващите повреди, като същевременно осигуряват изключителна възвръщаемост на инвестициите.

Често задавани въпроси относно анализа на неизправностите на кабелните жлебове

В: Как мога да разбера дали кабелните салници са пред отказ?

A: Търсете обезцветени или напукани уплътнения, видима корозия по металните части, петна от вода около жлезите и разхлабени връзки. Ако забележите тези предупредителни знаци, планирайте незабавна подмяна, преди да настъпи катастрофална повреда.

В: Каква е най-честата причина за повредите на кабелните уплътнения?

A: Неправилният избор на материал за околната среда е причина за 60% от повредите, следвани от неправилния монтаж (25%) и липсата на поддръжка (15%). Излагането на ултравиолетови лъчи и химическата съвместимост са най-подценяваните фактори.

В: Колко често трябва да проверявам кабелните втулки при външни инсталации?

A: Проверявайте ежемесечно през първата година, а след това на тримесечие, ако не бъдат открити проблеми. При тежки условия (UV, химикали, морски условия) поддържайте ежемесечни проверки през целия живот на жлезата.

В: Мога ли да поправя течащ кабелен уплътнител или трябва да го заменя?

A: Незначителни течове от разхлабени връзки могат да бъдат отстранени чрез правилно затягане. Ако обаче уплътненията са повредени или корпусът е напукан, е необходима пълна подмяна за надеждна дългосрочна работа.

В: Каква документация трябва да съхранявам за инсталациите на кабелни втулки?

A: Поддържайте монтажни записи със стойности на въртящия момент, сертификати за материали, условия на околната среда, доклади от проверки и история на повредите. Тези данни помагат да се предвиди времето за подмяна и доказват съответствие по време на одити.

-

Научете повече за уникалните метеорологични модели на сезона на северноамериканските мусони и тяхното въздействие върху инфраструктурата. ↩

-

Запознайте се с техниката "5 причини" - прост, но мощен инструмент за откриване на първопричината за даден проблем. ↩

-

Открийте как да използвате диаграмата "Рибена кост" (или "Ишикава"), за да съставите мозъчна атака за потенциалните причини за даден проблем. ↩

-

Разберете химическия процес на разкъсване на полимерната верига и как UV радиацията разрушава пластмасите. ↩

-

Запознайте се с принципите на предсказващата поддръжка (PdM) и как тя използва данни за прогнозиране на повреди в оборудването. ↩