مقدمة

تخيل أن تكتشف أن غدد الكابلات في بنيتك التحتية الحيوية قد تعطلت بعد عامين فقط بدلاً من العمر الافتراضي المتوقع البالغ 20 عاماً. يؤدي التقادم البيئي إلى تدهور أداء مانعات التسرب بصمت، مما يحول التوصيلات الموثوقة إلى نقاط فشل محتملة يمكن أن تكلف الملايين من وقت التعطل ومخاطر السلامة.

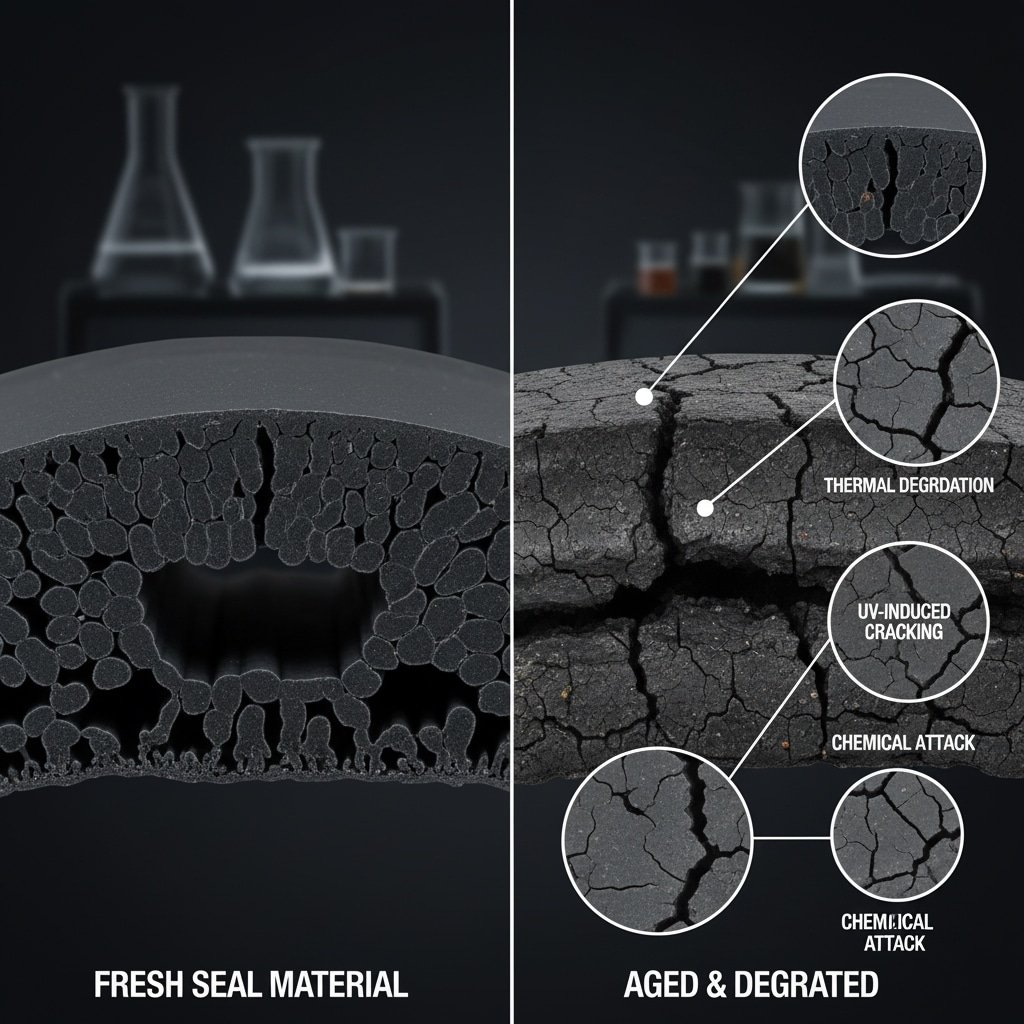

يقلل التقادم البيئي الناتج عن الحرارة والأشعة فوق البنفسجية والتعرض للمواد الكيميائية بشكل كبير من أداء مانع تسرب غدة الكابل 30-70% بمرور الوقت، حيث إن تصلب المطاط الصناعي والتشقق وتغيرات الأبعاد هي آليات الفشل الأساسية التي يمكن تخفيفها من خلال اختيار المواد المناسبة وبروتوكولات اختبار التقادم المعجل. إن فهم أنماط التدهور هذه يمكّن المهندسين من تحديد حلول منع التسرب المناسبة لتحقيق الموثوقية على المدى الطويل.

في العام الماضي، اتصل بي ماركوس، وهو مدير عمليات في مزرعة للطاقة الشمسية في أريزونا، بعد أن عانى من أعطال واسعة النطاق في أختام الكابلات بعد 18 شهرًا فقط من التعرض للصحراء. وقد أدى مزيج من الحرارة الشديدة والأشعة فوق البنفسجية إلى هشاشة الأختام القياسية الخاصة بهم، مما أدى إلى تعريضها للخطر تصنيفات IP1 وتهديد سلامة المعدات. ويوضح هذا السيناريو الواقعي تمامًا لماذا تتطلب تأثيرات التقادم على أداء مانع التسرب اهتمامًا جادًا من المهندسين والمتخصصين في المشتريات.

جدول المحتويات

- ما هي آليات الشيخوخة الأساسية التي تؤثر على أختام غدة الكابلات؟

- كيف يؤثر التقادم الحراري على مواد الختم المختلفة؟

- ما هو الدور الذي تلعبه الأشعة فوق البنفسجية في تدهور الأختام؟

- كيف يؤثر التعرض للمواد الكيميائية على أداء الختم على المدى الطويل؟

- ما المواد التي توفر مقاومة فائقة للشيخوخة؟

- الأسئلة الشائعة حول شيخوخة غدة الكابلات

ما هي آليات الشيخوخة الأساسية التي تؤثر على أختام غدة الكابلات؟

إن فهم عمليات التقادم الأساسية يساعد المهندسين على التنبؤ بالأعطال المبكرة لمانعات التسرب في التطبيقات الصعبة ومنعها.

تشمل آليات التقادم الأساسية التي تؤثر على موانع تسرب غدة الكابلات التدهور الحراري الذي يسبب انشطار سلسلة البوليمر2والأكسدة الضوئية المستحثة بالأشعة فوق البنفسجية التي تؤدي إلى التشقق السطحي، والهجوم الكيميائي من الزيوت والمذيبات التي تسبب التورم أو التصلب، والتعرض للأوزون الذي يؤدي إلى التشقق الإجهادي، مع اتباع كل آلية من هذه الآليات لأنماط تدهور يمكن التنبؤ بها ويمكن تسريعها لأغراض الاختبار. وغالباً ما تعمل هذه الآليات بشكل تآزري، مما يسرع من معدلات التدهور الكلي بما يتجاوز التأثيرات الفردية.

آليات التحلل الحراري

يؤدي التعرض للحرارة إلى بدء العديد من العمليات المدمرة في موانع التسرب المرنة:

انشطار سلسلة البوليمر:

- درجات الحرارة المرتفعة تكسر الروابط الجزيئية في سلاسل المطاط الصناعي

- ينتج عنه انخفاض في قوة الشد وخصائص الاستطالة

- يتسارع بوجود الأكسجين (التحلل التأكسدي الحراري)

تغييرات الربط المتقاطع:

- تتشكل روابط متقاطعة إضافية، مما يزيد من الصلابة

- انخفاض المرونة و مجموعة الضغط3 المقاومة

- فقدان خصائص استرداد المرونة

الخسارة المتقلبة:

- تتبخر الملدنات ومساعدات المعالجة عند درجات الحرارة المرتفعة

- تصبح المادة هشّة وعرضة للتشقق

- يؤثر انكماش الأبعاد على ضغط تلامس الختم

تأثيرات الأشعة فوق البنفسجية

يؤدي التعرّض للأشعة فوق البنفسجية إلى أنماط تدهور محددة:

عملية الأكسدة الضوئية:

- تكسر طاقة الأشعة فوق البنفسجية روابط البوليمر، مما يؤدي إلى تكوين جذور حرة

- يتفاعل الأكسجين مع الجذور الحرة، مكونًا مجموعات الكربونيل

- تصبح الطبقة السطحية هشة بينما يظل اللب مرنًا

تكسير السطح:

- يؤدي التدهور التفاضلي بين السطح واللب إلى حدوث إجهاد

- تنتشر التشققات الدقيقة تحت الضغط الميكانيكي

- تسمح خصائص الحاجز المعرّض للخطر بدخول الرطوبة

آليات الهجوم الكيميائي

تتسبب المواد الكيميائية المختلفة في أنماط تحلل مختلفة:

تدهور التورم:

- المذيبات المتوافقة تسبب تورم البوليمر

- انخفاض الخواص الميكانيكية وعدم استقرار الأبعاد

- البثق المحتمل من مبيت الغدة

تأثيرات التصلب:

- مواد كيميائية معينة تستخرج الملدنات أو تتسبب في مزيد من الارتباط المتبادل

- زيادة الصلابة وانخفاض المرونة

- مجموعة الضغط وتدهور قوة الختم والضغط

كيف يؤثر التقادم الحراري على مواد الختم المختلفة؟

تختلف تأثيرات درجات الحرارة اختلافًا كبيرًا عبر عائلات المطاط الصناعي المختلفة، مما يجعل اختيار المواد أمرًا بالغ الأهمية للتطبيقات ذات درجات الحرارة العالية.

تتفاوت تأثيرات التقادم الحراري بشكل كبير حسب نوع المادة، حيث يحافظ السيليكون على المرونة حتى 200 درجة مئوية بينما يتصلب النتريل القياسي بشكل كبير فوق 100 درجة مئوية، وتظهر مادة EPDM ثباتًا حراريًا ممتازًا حتى 150 درجة مئوية، وتوفر الفلورولاستومرات (Viton) أداءً فائقًا حتى 250 درجة مئوية، مما يجعل اختيار المواد أمرًا حاسمًا للتطبيقات الخاصة بدرجات الحرارة. يكشف الاختبار المقارن الذي أجريناه عن هذه الاختلافات في الأداء من خلال بروتوكولات التقادم المتسارع.

مقارنة أداء المواد

| نوع المادة | درجة الحرارة القصوى للخدمة | مقاومة التقادم الحراري | التطبيقات النموذجية |

|---|---|---|---|

| معيار NBR | 100°C | فقير | صناعي عام |

| HNBR | 150°C | جيد | السيارات والنفط والغاز |

| EPDM | 150°C | ممتاز | في الهواء الطلق، بخار |

| سيليكون | 200°C | ممتاز | درجة حرارة عالية، درجة حرارة الطعام |

| الفلورولاستومر الفلوري | 250°C | متميز | الكيماويات والفضاء والطيران |

نتائج اختبار الشيخوخة المعجل

يجري مختبرنا دراسات الشيخوخة المنهجية التالية ASTM D5734 البروتوكولات:

ظروف الاختبار:

- درجة الحرارة: 70 درجة مئوية، 100 درجة مئوية، 125 درجة مئوية، 150 درجة مئوية

- المدة الزمنية 168، 504، 504، 1008 ساعات

- الخواص المقاسة: الصلابة، قوة الشد، الاستطالة، مجموعة الضغط، مجموعة الضغط

النتائج الرئيسية:

- يُظهر NBR زيادة صلابة 40% بعد 1000 ساعة عند 100 درجة مئوية

- يحافظ EPDM على خصائص مستقرة حتى 150 درجة مئوية لفترات طويلة

- يُظهر السيليكون الحد الأدنى من التغيرات في الخصائص عبر نطاق درجات الحرارة

- تُظهر الفلورويلاستومرات الفلورية أقل من 10% تدهورًا في الخصائص عند درجة حرارة 200 درجة مئوية

ارتباط الأداء في العالم الحقيقي

يجب أن ترتبط نتائج المختبر بالأداء الميداني. نحن نتتبع التركيبات في بيئات مختلفة:

تطبيقات درجات الحرارة العالية:

- غدد كبلات مصنع الصلب التي تعمل في درجة حرارة محيطة 120 درجة مئوية

- منشآت محطات توليد الطاقة مع التعرض للبخار

- منشآت الطاقة الشمسية الصحراوية ذات درجات الحرارة السطحية 80 درجة مئوية

مراقبة الأداء:

- الفحص السنوي للأختام واختبار الممتلكات

- تحليل الأعطال في المكونات التي تمت إزالتها

- الارتباط بين التنبؤات المعملية والأداء الميداني

حدد حسن، الذي يدير منشأة بتروكيماويات في الكويت، في البداية موانع تسرب NBR القياسية لأسباب تتعلق بالتكلفة. وبعد تعرضه لأعطال في غضون 6 أشهر بسبب درجات الحرارة المحيطة التي تبلغ 60 درجة مئوية والتعرض للهيدروكربون، قام بالتبديل إلى موانع تسرب HNBR. وقد أدت الترقية إلى التخلص من الأعطال وخفض تكاليف الصيانة بمقدار 75% على مدار عامين، مما يدل على قيمة اختيار المواد المناسبة للبيئات الحرارية.

ما هو الدور الذي تلعبه الأشعة فوق البنفسجية في تدهور الأختام؟

يؤدي التعرض للأشعة فوق البنفسجية إلى أنماط تحلل فريدة من نوعها تختلف بشكل كبير عن التقادم الحراري، مما يتطلب تركيبات مواد محددة للتطبيقات الخارجية.

تتسبب الأشعة فوق البنفسجية في حدوث أكسدة ضوئية في أسطح المطاط الصناعي مما يؤدي إلى تكوين طبقة خارجية هشة بينما يظل القلب مرنًا، مما يؤدي إلى تشقق السطح الذي يضر بسلامة الختم في غضون 2-5 سنوات اعتمادًا على تركيبة المادة وشدة الأشعة فوق البنفسجية، مع تحميل أسود الكربون ومثبتات الأشعة فوق البنفسجية التي توفر حماية كبيرة ضد التدهور. يمكّن فهم تأثيرات الأشعة فوق البنفسجية من تحديد المواصفات المناسبة للتركيبات الخارجية.

آليات التحلل بالأشعة فوق البنفسجية

تبدأ الأشعة فوق البنفسجية تفاعلات كيميائية معقدة:

امتصاص الطاقة الفوتونية:

- توفر الأطوال الموجية للأشعة فوق البنفسجية (280-400 نانومتر) طاقة كافية لكسر روابط البوليمر

- الأطوال الموجية الأقصر (UV-B، UV-C) تسبب ضررًا أكثر حدة

- تحدد الكثافة ومدة التعرض معدل التدهور

تكوين الجذور الحرة:

- تخلق الروابط المكسورة أنواعًا من الجذور الحرة التفاعلية

- التفاعلات المتسلسلة تنشر الضرر في جميع أنحاء بنية البوليمر

- وجود الأكسجين يسرع من عمليات الأكسدة

تأثيرات الطبقة السطحية:

- يتركز التدهور في أعلى 50-100 ميكرون العلوي

- إنشاء خصائص تفاضلية بين السطح واللب

- يؤدي تركيز الإجهاد إلى بدء التصدع وانتشاره

تصنيف قابلية التأثر بالمواد

تُظهر اللدائن المختلفة مقاومة متفاوتة للأشعة فوق البنفسجية:

حساسية عالية:

- المطاط الطبيعي: يتحلل بسرعة، ويتشقق في غضون أشهر

- NBR القياسية: تدهور معتدل، تصلب السطح

- مادة EPDM القياسية: مقاومة قاعدية جيدة، محسنة مع الإضافات

حساسية منخفضة:

- سيليكون: ثبات ممتاز للأشعة فوق البنفسجية، الحد الأدنى من التغيرات في الخصائص

- الفلورولاستومرات الفلورية: مقاومة فائقة للأشعة فوق البنفسجية والأوزون

- مركبات متخصصة مثبتة بالأشعة فوق البنفسجية: حماية معززة من خلال الإضافات

استراتيجيات الحماية

تقلل عدة طرق من تدهور الأشعة فوق البنفسجية:

تحميل الكربون الأسود الكربوني:

- يوفر أسود الكربون 30-50 درجة من 30-50 درجة من الكربون الأسود فحصًا ممتازًا للأشعة فوق البنفسجية

- يمتص طاقة الأشعة فوق البنفسجية، مما يمنع تلف البوليمر

- يجب الموازنة بين الحماية من الأشعة فوق البنفسجية والخصائص الأخرى

إضافات مثبتات الأشعة فوق البنفسجية:

- المثبتات الضوئية الأمينية المهدرجة (HALS)5

- ماصات الأشعة فوق البنفسجية ومضادات الأكسدة

- عادةً 1-3% تحميل 1-3% للحماية الفعالة

الحماية البدنية:

- تصبغ لفحص الأشعة فوق البنفسجية

- أغطية أو أغطية واقية

- تركيب استراتيجي لتقليل التعرض المباشر

اختبار الأشعة فوق البنفسجية المعجل

نستخدم طرق اختبار متعددة لتقييم مقاومة الأشعة فوق البنفسجية:

اختبار مقياس الطقس QUV:

- التعرض المتحكم فيه للأشعة فوق البنفسجية A أو UV-B

- الظروف الدورية مع الرطوبة ودرجة الحرارة

- شيخوخة متسارعة تعادل سنوات من التعرض الخارجي في الهواء الطلق

اختبار قوس الزينون:

- محاكاة الطاقة الشمسية كاملة الطيف

- أكثر تمثيلاً لأشعة الشمس الفعلية

- إلى جانب تدوير درجة الحرارة والرطوبة

كيف يؤثر التعرض للمواد الكيميائية على أداء الختم على المدى الطويل؟

يمتد التوافق الكيميائي إلى ما هو أبعد من جداول المقاومة البسيطة، حيث يتضمن تفاعلات معقدة تعتمد على الوقت يمكن أن تغير بشكل كبير من خصائص مانع التسرب وأدائه.

يؤثر التعرض للمواد الكيميائية على أداء مانع التسرب من خلال آليات متعددة بما في ذلك التورم الذي يقلل من الخواص الميكانيكية، واستخراج المواد البلاستيكية التي تسبب التقصف، والتشقق الإجهادي من المذيبات العدوانية، والربط الكيميائي الذي يزيد من الصلابة، مع اختلاف التأثيرات بشكل كبير بناءً على التركيز ودرجة الحرارة ومدة التعرض بدلاً من تصنيفات التوافق البسيطة. يتطلب التقييم السليم لمقاومة المواد الكيميائية اختبار الغمر طويل الأمد في ظروف واقعية.

آليات التفاعل الكيميائي

يتيح فهم كيفية تأثير المواد الكيميائية على اللدائن المطاطية اختيار المواد بشكل أفضل:

آليات التورم:

- مواد كيميائية متوافقة تخترق مصفوفة البوليمر

- سلاسل جزيئية منفصلة، مما يقلل من القوى بين الجزيئية

- النتائج في نمو الأبعاد وتدهور الخصائص

تأثيرات الاستخراج:

- تعمل المذيبات القوية على إزالة الملدنات ومساعدات المعالجة

- تصبح المادة هشّة وعرضة للتشقق

- يؤثر انكماش الأبعاد على تلامس الختم

تكسير الإجهاد:

- مزيج من التعرض للمواد الكيميائية والإجهاد الميكانيكي

- تبدأ التشققات الدقيقة عند نقاط تركيز الضغط

- تسارع الانتشار عن طريق التعرض المستمر للمواد الكيميائية

التحديات الكيميائية الخاصة بالصناعة

تقدم الصناعات المختلفة سيناريوهات تعرض كيميائي فريدة من نوعها:

تطبيقات النفط والغاز:

- النفط الخام، والمنتجات المكررة، وسوائل الحفر

- H2S (الغاز الحامض) المسبب للربط الكبريتي المتقاطع

- السوائل الهيدروليكية ومواد الإكمال الكيميائية

المعالجة الكيميائية:

- الأحماض والقواعد والمذيبات العضوية

- العوامل المؤكسدة المسببة للتحلل السريع

- التعرض للمواد الكيميائية ذات درجة الحرارة العالية

الأغذية والمستحضرات الصيدلانية:

- كيماويات التنظيف (محاليل التنظيف المكاني)

- المطهرات والمطهرات

- متطلبات امتثال إدارة الغذاء والدواء الأمريكية

اختبار الغمر طويل الأمد

يتجاوز تقييمنا لمقاومة المواد الكيميائية مخططات التوافق القياسية:

بروتوكولات الغمر الممتد:

- التعرض لمدة 30، 90، 180 يومًا في درجة حرارة الخدمة

- تركيزات كيميائية متعددة تم اختبارها

- قياسات الممتلكات طوال فترة التعرض

تتبُّع الممتلكات:

- الصلابة، وقوة الشد، وتغيرات الاستطالة

- انتفاخ الحجم وثبات الأبعاد

- مجموعة الضغط تحت التعرض للمواد الكيميائية

الارتباط الواقعي:

- عينات ميدانية تم تحليلها بعد التعرض للخدمة

- مقارنة مع التنبؤات المختبرية

- التحسين المستمر لقاعدة البيانات

ما المواد التي توفر مقاومة فائقة للشيخوخة؟

يتطلب اختيار المواد لمقاومة التقادم تحقيق التوازن بين معايير الأداء المتعددة مع مراعاة الفعالية من حيث التكلفة والمتطلبات الخاصة بالتطبيق.

يتم تحقيق مقاومة فائقة للتقادم من خلال الفلورولاستومر الفلوري (Viton) للبيئات الكيميائية والحرارية القاسية، و EPDM مع التركيب المناسب للتعرض الخارجي للأشعة فوق البنفسجية في الهواء الطلق، والسيليكون لثبات درجات الحرارة العالية، وتركيبات HNBR المتخصصة لمقاومة الزيت مع الثبات الحراري، مع تحسين كل مادة لآليات تقادم محددة من خلال تصميم مركب دقيق. يركز تطويرنا للمواد على المقاومة المتعددة البيئات للتطبيقات الصعبة.

خيارات المواد الممتازة

تعالج مواد مانع التسرب عالية الأداء التي نقدمها تحديات محددة تتعلق بالشيخوخة:

مزايا الفلورولاستومر الفلوري (FKM):

- مقاومة كيميائية فائقة عبر طيف واسع النطاق

- ثبات حراري حتى درجة حرارة 250 درجة مئوية في الخدمة المستمرة

- الحد الأدنى من التغيرات في الخصائص في ظل ظروف التقادم

- مثالية للبيئات الكيميائية والحرارية القاسية

تركيبات EPDM المتقدمة:

- مقاومة ممتازة للأوزون والأشعة فوق البنفسجية

- مرونة فائقة في درجات الحرارة المنخفضة

- مقاومة البخار والماء الساخن

- فعالة من حيث التكلفة للتطبيقات الخارجية

سيليكون عالي الأداء:

- خصائص مستقرة من -60 درجة مئوية إلى +200 درجة مئوية

- مقاومة ممتازة للأشعة فوق البنفسجية والأوزون

- خيارات متوافقة حيوياً وملائمة للأغذية

- الحد الأدنى من مجموعة الضغط تحت التدوير الحراري

استراتيجيات التحسين المركب

تحسين أداء المواد من خلال التركيب:

أنظمة مضادات الأكسدة:

- مضادات الأكسدة الأولية تمنع الأكسدة الأولية

- تقوم مضادات الأكسدة الثانوية بتفكيك الهيدروبيروكسيدات الهيدروكسيدية

- توفر التوليفات التآزرية حماية معززة

التثبيت بالأشعة فوق البنفسجية:

- أسود الكربون لفحص الأشعة فوق البنفسجية

- المثبتات الضوئية الأمينية المهدرجة (HALS)

- إضافات ماصة للأشعة فوق البنفسجية للمركبات الشفافة

اختيار نظام الربط المتقاطع:

- المعالجة بالبيروكسيد من أجل الثبات الحراري

- أنظمة الكبريت لفعالية التكلفة

- أنظمة متخصصة لمقاومة المواد الكيميائية

توصيات خاصة بالتطبيق

| البيئة | عامل الشيخوخة الأساسي | المواد الموصى بها | عمر الخدمة المتوقع |

|---|---|---|---|

| صناعي خارجي | الأشعة فوق البنفسجية + الأوزون | EPDM (أسود الكربون) | 15-20 سنة |

| درجة حرارة عالية | حراري | سيليكون أو FKM | 10-15 سنة |

| المعالجة الكيميائية | الهجوم الكيميائي | FKM أو HNBR | 5-10 سنوات |

| بحري/بحري | الملح + الأشعة فوق البنفسجية + الحرارية | مادة FKM أو EPDM البحرية | 10-15 سنة |

| تجهيز الأغذية | كيماويات التنظيف | سيليكون هيئة الغذاء والدواء/إيبدم | 3-5 سنوات |

تحليل التكلفة والأداء

تحقيق التوازن بين تكاليف المواد وقيمة دورة الحياة:

اعتبارات التكلفة الأولية:

- معيار NBR القياسي: أقل تكلفة أولية

- EPDM: تكلفة معتدلة مع أداء جيد

- مركبات متخصصة: تكلفة أولية أعلى، وأداء متفوق

قيمة دورة الحياة:

- تقليل تكرار الاستبدال

- انخفاض تكاليف الصيانة

- تحسين موثوقية النظام

- انخفاض تكاليف وقت التوقف عن العمل

حساب عائد الاستثمار:

- تحليل التكلفة الإجمالية للملكية

- تقييم أثر تكلفة الفشل

- تحسين جدول الصيانة

الخاتمة

يمثل التقادم البيئي أحد أهم العوامل التي غالبًا ما يتم تجاهلها في أداء مانع تسرب غدة الكابل. من خلال اختباراتنا الشاملة وخبرتنا الواقعية، أثبتنا أن اختيار المواد المناسبة وتقييم مقاومة التقادم يمكن أن يطيل عمر مانع التسرب بمقدار 3-5 مرات مقارنة بالحلول القياسية. يكمن المفتاح في فهم آليات تقادم محددة - الحرارة والأشعة فوق البنفسجية والتعرض للمواد الكيميائية - واختيار المواد المصممة لمقاومة هذه التحديات. في شركة Bepto، يضمن التزامنا بعلوم المواد المتقدمة والاختبارات الصارمة أن موانع التسرب لدينا تقدم أداءً موثوقًا به طوال فترة خدمتها المقصودة، مما يوفر القيمة طويلة الأجل وراحة البال التي تتطلبها تطبيقاتك الحرجة. 😉

الأسئلة الشائعة حول شيخوخة غدة الكابلات

س: ما هي المدة التي يجب أن تدوم فيها سدادات غدة الكابل في التطبيقات الخارجية؟

A: يجب أن تدوم الأختام المختارة بشكل صحيح من 15 إلى 20 عامًا في التطبيقات الخارجية عند استخدام مواد EPDM أو السيليكون المثبتة بالأشعة فوق البنفسجية مع تحميل كافٍ من أسود الكربون. قد تفشل المواد القياسية في غضون 2-5 سنوات بسبب تدهور الأشعة فوق البنفسجية وتشقق الأوزون.

س: ما درجة الحرارة التي يمكن لموانع تسرب غدة الكابلات القياسية التعامل معها؟

A: تقتصر موانع التسرب NBR القياسية على 100 درجة مئوية من الخدمة المستمرة، بينما يعمل EPDM بشكل جيد حتى 150 درجة مئوية، ويمكن لموانع التسرب السيليكونية أو الفلورويلاستومر أن تتعامل مع 200-250 درجة مئوية اعتمادًا على التركيبة المركبة المحددة ومتطلبات التطبيق.

سؤال: كيف أعرف ما إذا كانت الأختام الخاصة بي متقادمة وتحتاج إلى استبدال؟

A: ابحث عن التشقق المرئي، أو التصلب (زيادة في درجة الحرارة A >15 نقطة)، أو فقدان المرونة، أو مجموعة الضغط >50%، أو انخفاض تصنيفات IP أثناء الاختبار. يساعد الفحص المنتظم كل 2-3 سنوات على تحديد التقادم قبل حدوث الفشل.

س: هل يمكن أن تتنبأ اختبارات الشيخوخة المعجلة بالأداء في العالم الحقيقي؟

A: نعم، عند إجراء اختبارات التقادم المتسارع بشكل صحيح وفقًا لمعايير ASTM، توفر اختبارات التقادم المتسارع تنبؤات موثوقة للأداء الميداني. نحن نربط النتائج المعملية بالبيانات الميدانية للتحقق من صحة بروتوكولات الاختبار وتوصيات المواد.

س: ما هي الطريقة الأكثر فعالية من حيث التكلفة لتحسين مقاومة تقادم الأختام؟

A: توفر الترقية إلى EPDM من NBR القياسي تحسينًا كبيرًا في التقادم مع زيادة معتدلة في التكلفة. وبالنسبة للبيئات القاسية، فإن ارتفاع تكلفة الفلورولاستومرات الفلورية له ما يبرره من خلال إطالة عمر الخدمة وانخفاض متطلبات الصيانة.

-

تعرّف على كيفية تصنيف نظام تصنيف الحماية من الدخول (IP) لفعالية إحكام غلق العبوات الكهربائية. ↩

-

فهم العملية الكيميائية التي تتكسر فيها سلاسل البوليمر الطويلة، مما يؤدي إلى تدهور المادة. ↩

-

استكشف هذه الخاصية المهمة التي تقيس قدرة المادة على العودة إلى سمكها الأصلي بعد الضغط. ↩

-

الوصول إلى الوثائق الرسمية لطريقة الاختبار القياسية هذه لتقييم تدهور المطاط في فرن الهواء. ↩

-

اكتشف الآلية الكيميائية الكامنة وراء HALS، وهي مادة مضافة رئيسية تستخدم لحماية البوليمرات من التدهور الناتج عن الأشعة فوق البنفسجية. ↩