مقدمة

تخيل هذا: لقد قمت للتو بتركيب نظام كهربائي مهم في منشأة ساحلية، لتكتشف بعد ستة أشهر أن غدد الكابلات قد تآكلت بشكل لا يمكن التعرف عليه. لقد حوّل الهواء المحمل بالملح مكوناتك "البحرية" إلى بقايا صدئة، مما يهدد سلامة النظام وأمانه. يتكرر هذا السيناريو الكابوسي أكثر مما تعتقد في البيئات الساحلية.

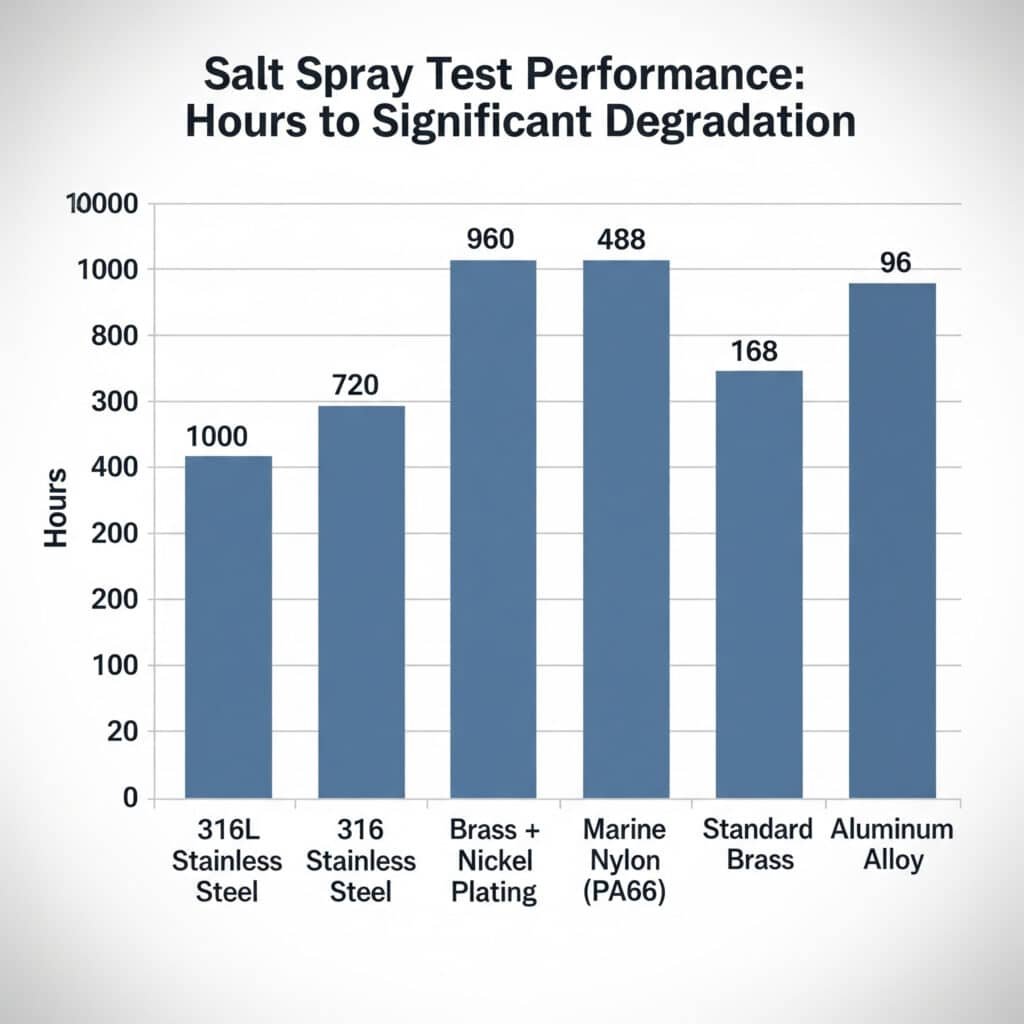

والإجابة واضحة: تتفوق غدد الكابلات المصنوعة من الفولاذ المقاوم للصدأ 316L باستمرار على جميع المواد الأخرى في اختبار رش الملح، حيث تدوم لأكثر من 1000 ساعة دون تآكل كبير، يليها النحاس المطلي بالنيكل (أكثر من 720 ساعة) والنايلون البحري (أكثر من 480 ساعة). تأتي هذه النتائج من نتائج صارمة ASTM B1171 اختبار يحاكي سنوات من التعرض الساحلي في أسابيع فقط.

بصفتي شخصًا شهد عددًا لا يحصى من حالات فشل المواد في البيئات البحرية، يمكنني أن أخبرك أن اختيار مادة غدة الكابل الخاطئة ليس مكلفًا فحسب - بل قد يكون كارثيًا. لقد أجرينا في شركة Bepto اختبارات رذاذ الملح على نطاق واسع عبر مجموعة منتجاتنا بالكامل، وقد تفاجئك النتائج. اسمحوا لي أن أشارككم ما تعلمناه من آلاف الساعات من الاختبارات وعمليات النشر الساحلية في العالم الحقيقي.

جدول المحتويات

- ما هو اختبار الرذاذ الملحي وما أهميته؟

- كيف يكون أداء مواد غدد الكابلات المختلفة في اختبارات رذاذ الملح؟

- ما هي درجات المواد المحددة التي توفر أفضل حماية للسواحل؟

- ما هو الأداء الواقعي الذي يمكنك توقعه من المواد الأعلى تصنيفاً في العالم الحقيقي؟

- أسئلة وأجوبة حول اختبار رذاذ الملح على غدد الكابلات

ما هو اختبار الرذاذ الملحي وما أهميته؟

اختبار الرذاذ الملحي ليس مجرد خانة أخرى من خانات الاعتماد، بل هو بمثابة كرة بلورية للأداء المستقبلي لغدد الكابلات في البيئات الساحلية.

يُعرِّض اختبار رش الملح (ASTM B117) المواد إلى رذاذ كلوريد الصوديوم المستمر 5% عند درجة حرارة 35 درجة مئوية لفترات طويلة، لمحاكاة التآكل الساحلي المتسارع الذي يستغرق عادةً سنوات ليتطور بشكل طبيعي. يوفر هذا الاختبار المعياري بيانات قابلة للقياس الكمي عن متانة المواد ويساعد على التنبؤ بالأداء في العالم الحقيقي في التطبيقات البحرية.

لماذا البيئات الساحلية مدمرة للغاية؟

يخلق مزيج جزيئات الملح والرطوبة وتقلبات درجات الحرارة عاصفة مثالية للتآكل. عندما يترسب الملح على الأسطح المعدنية، فإنه يشكل إلكتروليت يسرّع عمليات الأكسدة. هذا هو السبب في أن غدة الكابل التي تعمل بشكل مثالي في الداخل يمكن أن تفشل بشكل كارثي في غضون أشهر بالقرب من المحيط.

أتذكر العمل مع ديفيد، مدير المرافق في مزرعة رياح في ساحل بحر الشمال في الدنمارك. كان قد اختار في البداية غدد الكابلات النحاسية القياسية لتوفير التكاليف، معتقدًا أن البيئة البحرية لن تكون بهذه القسوة. وفي غضون ثمانية أشهر، كان يواجه عمليات استبدال طارئة في 47 توربيناً. الدرس المستفاد؟ بيانات اختبار رذاذ الملح ليست نظرية - بل تنبؤية.

معايير الاختبار والتفسير

ويتبع اختبارنا بروتوكولات ASTM B117 مع التقييم على فترات 24 و48 و96 و168 و240 و480 و720 و1000 ساعة. نقوم بالتقييم:

- مظهر الصدأ الأحمر (مؤشر الفشل الفوري)

- منتجات التآكل الأبيض (علامات التدهور المبكر)

- التعرض للمواد الأساسية (فشل الطلاء الواقي)

- التغييرات في الأبعاد (تأثيرات سلامة الختم)

كيف يكون أداء مواد غدد الكابلات المختلفة في اختبارات رذاذ الملح؟

إن فجوة الأداء بين المواد في اختبار رذاذ الملح كبيرة، ويمكن أن يؤدي فهم هذه الاختلافات إلى إنقاذك من الأعطال المكلفة.

تصنيف أداء المواد من اختباراتنا الشاملة: الفولاذ المقاوم للصدأ 316L (أكثر من 1000 ساعة)، والفولاذ المقاوم للصدأ 316 (أكثر من 960 ساعة)، والنحاس المطلي بالنيكل (أكثر من 720 ساعة)، والنايلون البحري (أكثر من 480 ساعة)، والنحاس القياسي (168 ساعة)، وسبائك الألومنيوم (96 ساعة). تمثل هذه النتائج النقطة التي يصبح فيها التآكل أو التدهور الكبير مرئيًا.

تحليل الأداء التفصيلي

| المواد | ساعات حتى التآكل الأول | ساعات إلى التدهور الكبير | الملاءمة الساحلية |

|---|---|---|---|

| فولاذ مقاوم للصدأ 316L | 720+ | 1000+ | ممتاز |

| 316 فولاذ مقاوم للصدأ | 480+ | 960+ | ممتاز |

| نحاس أصفر + طلاء نيكل | 240+ | 720+ | جيد جداً |

| نايلون بحري (PA66) | 168+ | 480+ | جيد |

| نحاس نحاسي قياسي | 48+ | 168+ | فقير |

| سبائك الألومنيوم | 24+ | 96+ | غير مناسب |

العلم وراء أداء المواد

الأداء الفائق للفولاذ المقاوم للصدأ يأتي من محتواه من الكروم، الذي يشكل طبقة الأكسيد السلبي2 الذي يلتئم ذاتياً عند التلف. يوفر المحتوى العالي من الموليبدينوم في 316L مقاومة إضافية للكلوريد، مما يجعله مثاليًا للتعرض المباشر لمياه البحر.

نحاس مطلي بالنيكل طلاء حاجز يحمي سبيكة النحاس والزنك الأساسية. ومع ذلك، بمجرد أن يتعرض هذا الحاجز للخطر من خلال التنقر أو التآكل، يتبع ذلك تدهور سريع.

نايلون بحري يوفر متانة مدهشة من خلال مثبتات الأشعة فوق البنفسجية ومعدِّلات الصدمات، على الرغم من أنه عرضة للتشقق الإجهادي في ظل التقلبات الناتجة عن الملح ودرجات الحرارة معاً.

ما هي درجات المواد المحددة التي توفر أفضل حماية للسواحل؟

لا تؤدي جميع المواد ضمن نفس الفئة أداءً متساويًا - حيث تُحدث الدرجات والمعالجات الخاصة اختلافات هائلة في التطبيقات الساحلية.

بالنسبة لتطبيقات الفولاذ المقاوم للصدأ، يوفر الفولاذ المقاوم للصدأ 316L ذو المحتوى المنخفض من الكربون (≤0.03%) مقاومة مثالية للكلوريد، بينما يوفر الفولاذ المقاوم للصدأ المزدوج 2205 أداءً فائقًا للبيئات القاسية. بالنسبة لتطبيقات النحاس الأصفر، يوفر الطلاء بالنيكل بسماكة لا تقل عن 25 ميكرون مع طبقة علوية من الكروم أفضل نسبة حماية إلى التكلفة.

مواصفات المواد الممتازة

الفولاذ المقاوم للصدأ 316L (الدرجة الموصى بها)

- المحتوى الكربوني: ≤0.03%

- موليبدينوم 2.0 - 3.0%

- الكروم: 16.0-18.0%

- نيكل 10.0-14.0% 10.0-14.0%

- قيمة PREN >24 (الرقم المكافئ لمقاومة التأليب3)

نحاس نحاسي بحري مطلي بطلاء محسّن

- القاعدة: CuZn39Pb3 (CW614N)

- الطلاء بالنيكل: 25-40 ميكرون

- طلاء علوي من الكروم 0.3-0.8 ميكرون

- معالجة حرارية بعد الطلاء: 150 درجة مئوية لتخفيف الإجهاد

التحقق في العالم الحقيقي

شكك حسن، الذي يدير العديد من المنصات البحرية في الخليج العربي، في البداية في توصيتنا بـ 316L على الفولاذ المقاوم للصدأ 316 القياسي. وقال لي: "بدا لي أن فرق السعر غير ضروري". ومع ذلك، بعد أن شاهد غدد الكابلات 316L تحافظ على حالة ممتازة خلال ثلاث سنوات من التعرض المباشر لمياه البحر بينما أظهرت وحدات 316 تنقيرًا مبكرًا، أصبح حسن متحولًا. الدرس المستفاد: في البيئات القاسية، خصوصية درجة المواد ليست اختيارية.

تقنيات الطلاء التي تعمل

بالإضافة إلى المواد الأساسية، تؤثر المعالجات السطحية على الأداء بشكل كبير:

الطلاءات بالترسيب الفيزيائي للبخار (PVD) على الفولاذ المقاوم للصدأ يمكن أن تمتد مقاومة رذاذ الملح إلى ما بعد 2000 ساعة، وإن كان ذلك بتكلفة كبيرة.

نيكل عديم الإلكتروليت مع PTFE توفر مقاومة ممتازة للتآكل مع احتكاك منخفض لسهولة التركيب والصيانة.

مركبات النايلون المملوءة بالسيراميك توفر تحسينات تزيد عن 200 ساعة مقارنةً بالنايلون البحري القياسي مع الحفاظ على مزايا التكلفة مقارنةً بالمعادن.

ما هو الأداء الواقعي الذي يمكنك توقعه من المواد الأعلى تصنيفاً في العالم الحقيقي؟

توفر الاختبارات المعملية الأساس، ولكن الأداء الساحلي في العالم الحقيقي يتضمن عوامل إضافية يمكن أن تؤثر بشكل كبير على طول عمر غدة الكابل.

في التركيبات الساحلية الفعلية، توفر غدد الكابلات المصنوعة من الفولاذ المقاوم للصدأ 316L عادةً 15-20 سنة من الخدمة بدون صيانة، بينما يوفر النحاس المطلي بالنيكل من 8-12 سنة، ويوفر النايلون من الدرجة البحرية من 5-8 سنوات حسب التعرض للأشعة فوق البنفسجية والإجهاد الميكانيكي. وتفترض هذه الأطر الزمنية التركيب السليم وبروتوكولات الفحص الدوري.

العوامل البيئية غير الرذاذ الملحي

الأشعة فوق البنفسجية تسريع تحلل البوليمر في غدد الكابلات المصنوعة من النايلون، خاصةً في المناطق الساحلية الاستوائية حيث مؤشر الأشعة فوق البنفسجية4 يتجاوز 10 بانتظام.

تدوير درجة الحرارة بين الليل والنهار يخلق إجهاد التمدد/الانكماش الذي يمكن أن يضر بموانع التسرب ويسرع التآكل في واجهات المواد.

الاهتزاز الميكانيكي من الرياح أو تشغيل المعدات يمكن أن يسبب تآكل الحنق5 حتى في المواد المقاومة للمواد الأخرى.

بروتوكولات الصيانة والتفتيش

حتى أفضل المواد تتطلب صيانة مناسبة في البيئات الساحلية:

الفحوصات البصرية السنوية يجب التحقق من:

- تغير لون السطح أو تلطيخه

- سلامة الختم ومرونته

- حالة الخيط وسهولة التشغيل

- فعالية تخفيف الضغط على الكابل

التحقق من عزم الدوران نصف السنوي يضمن الضغط المناسب دون إجهاد المكونات بشكل مفرط.

تقييم تفصيلي لمدة خمس سنوات يجب أن يشمل اختبار الاستمرارية الكهربائية والتحقق من ضغط الختم.

الخاتمة

يوفر اختبار رش الملح رؤى لا تقدر بثمن حول أداء مواد غدة الكابلات، ولكن القيمة الحقيقية تأتي من ترجمة هذه النتائج إلى اختيار ذكي للمواد التي تناسب استخدامك الساحلي المحدد. في حين أن الفولاذ المقاوم للصدأ 316L يتصدر باستمرار مخططات الأداء، فإن الاختيار الأمثل يعتمد على ميزانيتك ومتطلبات التركيب وقدرات الصيانة. تذكر أن أغلى فشل للمواد هو الفشل الذي يحدث بعد التركيب - استثمر في بيانات الاختبار المناسبة والمواد التي أثبتت جدواها منذ البداية.

أسئلة وأجوبة حول اختبار رذاذ الملح على غدد الكابلات

س: كم عدد ساعات اختبار الرذاذ الملحي التي تعادل التعرض الساحلي في العالم الحقيقي؟

A: بشكل عام، فإن 1000 ساعة من اختبار الرش الملحي ASTM B117 تقارب 5-7 سنوات من التعرض الساحلي المعتدل، على الرغم من أن هذا يختلف بشكل كبير بناءً على الظروف المحلية مثل الرطوبة ودرجات الحرارة والقرب من المياه المالحة.

س: هل يمكن أن تجتاز غدد الكابلات اختبار رش الملح ولكنها لا تزال تفشل في التطبيقات الساحلية؟

A: نعم، يقيّم اختبار رش الملح فقط مقاومة التآكل في ظروف محددة. تضيف البيئات الساحلية الحقيقية التعرض للأشعة فوق البنفسجية ودرجات الحرارة والإجهاد الميكانيكي وتركيزات الملح المتفاوتة التي يمكن أن تسبب أنماط فشل مختلفة لا يتم التقاطها في الاختبارات القياسية.

س: ما هو الحد الأدنى لمدة اختبار الرش الملحي الذي يجب أن أطلبه لغدد الكابلات الساحلية؟

A: بالنسبة للبيئات الساحلية المعتدلة، تتطلب 480 ساعة على الأقل دون تآكل كبير. للتعرض البحري المباشر أو الظروف الساحلية القاسية، حدد أكثر من 720 ساعة. يجب أن تتطلب التطبيقات الحرجة أداءً يزيد عن 1000 ساعة.

س: هل تحتاج غدد الكابلات المصنوعة من النايلون إلى اختبار رذاذ الملح لأنها غير معدنية؟

A: بالتأكيد. على الرغم من أن النايلون لا يتآكل مثل المعادن، إلا أن اختبار رش الملح يكشف عن تشقق إجهادي وتغيرات في الأبعاد وتدهور في مانع التسرب يمكن أن يؤثر على تصنيفات IP وحماية الكابلات في البيئات الساحلية.

س: كيف يمكنني التحقق من نتائج اختبار رش الملح من موردي غدد الكابلات؟

A: اطلب تقارير اختبار كاملة مع توثيق بالصور الفوتوغرافية على فترات زمنية متعددة، وتحقق من إجراء الاختبار من قبل مختبرات معتمدة وفقًا لمعايير ASTM B117، واطلب إجراء اختبار خاص بدفعة محددة بدلاً من شهادات المواد العامة.

-

راجع معيار ASTM الدولي الرسمي لتشغيل جهاز رش الملح (الضباب) لاختبار التآكل. ↩

-

فهم العملية الكيميائية التي تخلق طبقة أكسيد سلبية واقية على سطح الفولاذ المقاوم للصدأ. ↩

-

اكتشف كيف يتم حساب قيمة PREN للتنبؤ بمقاومة سبيكة الفولاذ المقاوم للصدأ للتآكل الموضعي. ↩

-

تعرف على كيفية قياس مقياس مؤشر الأشعة فوق البنفسجية لقياس قوة الأشعة فوق البنفسجية المنتجة لحروق الشمس من وكالة حماية البيئة الأمريكية. ↩

-

استكشف عملية التآكل والتآكل هذه الناجمة عن الاهتزاز منخفض السعة بين الأسطح الملامسة. ↩