إدارة السلامة الكهربائية في المنشآت الصناعية؟ يمكن لفشل واحد في التأريض أن يحول الصيانة الروتينية إلى حادث مميت.

يوفر الربط الكهربائي السليم والتأريض السليم من خلال غدد الكابلات حماية حاسمة ضد الصدمات الكهربائية وتلف المعدات ومخاطر الحريق - تتسبب أنظمة التأريض غير الملائمة في أكثر من 200 حالة وفاة في مكان العمل وآلاف الإصابات سنويًا في الأماكن الصناعية.

هذا الصباح، اتصلت بي سارة، وهي مسؤولة السلامة في مصنع للمعالجة الكيميائية، وهي ترتجف بعد حادثة كادت أن تقع. تعرض أحد المقاولين لصدمة كهربائية شديدة عندما لمس لوحة تحكم مؤرضة بشكل غير صحيح أثناء الصيانة الروتينية. وكشف التحقيق أن توصيلات غدة الكابلات المتآكلة قد أفسدت نظام التأريض بالكامل. كانت الاستجابة السريعة من العمال القريبين هي الوحيدة التي حالت دون وقوع حالة وفاة.

جدول المحتويات

- لماذا يعتبر الربط والتأريض الكهربائي أمرًا بالغ الأهمية للسلامة الصناعية؟

- كيف تضمن غدد الكابلات الاستمرارية الكهربائية المناسبة؟

- ما هي متطلبات التركيب والاختبار الأساسية؟

- كيف تحافظ على سلامة نظام التأريض على المدى الطويل؟

لماذا يعتبر الربط والتأريض الكهربائي أمرًا بالغ الأهمية للسلامة الصناعية؟

إن فهم مبادئ التأريض ليس مجرد معرفة تقنية - بل هو أساس السلامة الكهربائية التي تحمي الأرواح وتمنع وقوع حوادث كارثية.

التأريض الكهربائي1 يوفر مسارًا آمنًا لتدفق تيارات الأعطال إلى الأرض، بينما يضمن الربط أن تحافظ جميع المكونات المعدنية على نفس الجهد الكهربائي، مما يمنع اختلافات الجهد الخطيرة التي يمكن أن تسبب صدمة أو حريقًا أو انفجارًا.

مبادئ السلامة الأساسية

وظائف نظام التأريض:

مسار تيار العطل:

عندما يتعطل العزل الكهربائي، توفر أنظمة التأريض مسارًا منخفض المقاومة لتدفق تيار العطل بأمان إلى الأرض، مما يتيح لأجهزة الحماية العمل بسرعة وفصل الطاقة.

استقرار الجهد الكهربائي:

يعمل التأريض على إنشاء نقطة مرجعية (صفر فولت) للأنظمة الكهربائية، مما يمنع تراكم الجهد الخطير على حاويات المعدات والهياكل المعدنية.

الحماية من الصواعق:

تعمل أنظمة التأريض المناسبة على تبديد صواعق الصواعق والارتفاعات الكهربائية بأمان وحماية كل من المعدات والأفراد من الجهد الزائد الخطير.

تبديد الكهرباء الساكنة:

في البيئات الصناعية، يمنع التأريض تراكم الكهرباء الساكنة التي قد تتسبب في حدوث حرائق أو انفجارات أو تلف المعدات.

التمييز بين الترابط مقابل التأريض

الترابط الكهربائي:

- يوصل المكونات المعدنية لضمان تساوي الجهد الكهربائي

- يمنع اختلافات الجهد بين الأسطح المعدنية المتجاورة

- إنشاء مسارات كهربائية مستمرة عبر المعدات

- يزيل مخاطر الصدمات من الاختلافات المحتملة

التأريض الكهربائي:

- توصيل الأنظمة الكهربائية بالأرض من خلال أقطاب التأريض الكهربائية

- يوفر مسار إرجاع تيار العطل إلى المصدر

- يحدد النقطة المرجعية لجهد النظام

- تمكين تشغيل الجهاز الواقي

التكامل النقدي:

يجب أن يعمل كل من الربط والتأريض معًا - فالربط بدون تأريض يترك الأنظمة "عائمة"، بينما يؤدي التأريض بدون ربط إلى اختلافات في الجهد بين المكونات.

فئات المخاطر الصناعية

مخاطر الصدمات الكهربائية:

الاتصال المباشر:

- التلامس مع الموصلات النشطة

- تعطل العازل مما يعرض الأجزاء الحية للخطر

- إجراءات العمل غير السليمة على المعدات المفعلة

- عدم كفاية معدات الحماية الشخصية

الاتصال غير المباشر:

- لمس العبوات المعدنية التي تم تنشيطها بواسطة أعطال

- إمكانات الخطوة واللمس2 أنظمة التأريض القريبة من الأرضيات

- فروق الجهد بين المكونات المترابطة

- تفريغ الكهرباء الساكنة

وميض القوس الكهربائي ومخاطر الانفجار:

أسباب وميض القوس الكهربائي:

- الأعطال الأرضية في الأنظمة ذات التأريض الضعيف

- أعطال الطور إلى الأرض ذات المسارات ذات المعاوقة العالية

- تعطل المعدات بسبب عدم كفاية التأريض

- أعمال الصيانة على أنظمة غير مؤرضة بشكل صحيح

متطلبات الحماية:

- مسارات تأريض منخفضة المعاوقة لإزالة الأعطال بسرعة

- التنسيق السليم لأجهزة الحماية

- تحليل مخاطر وميض القوس الكهربائي ووضع العلامات

- متطلبات معدات الحماية الشخصية

عواقب العالم الحقيقي

حادثة مصنع سارة للكيماويات يوضح العواقب التي تهدد الحياة جراء فشل التأريض:

الشروط الأولية:

- مركز التحكم في المحرك 480 فولت مع توصيلات غدة الكابل المتآكلة

- أدى دخول الرطوبة إلى إضعاف استمرارية التأريض

- لم يكتشف الفحص البصري التآكل الداخلي

- لم يتم إجراء أي اختبار حديث لنظام التأريض

تسلسل الأعطال:

- أدى فشل عزل المحرك إلى حدوث عطل في الطور إلى الأرض

- لا يمكن لمسار التأريض عالي المقاومة أن يحمل تيار العطل

- أصبحت ضميمة لوحة التحكم مفعلة عند 240 فولت

- ملامسة المقاول لسطح نشط أثناء الصيانة

- تدفق تيار العطل عبر جسم العامل إلى الأرض

العوامل المساهمة:

- عدم كفاية صيانة نظام التأريض

- الفحص والفحص الدوري المفقود

- وصلات غدة الكابل المتآكلة

- عدم كفاية الترابط بين أقسام اللوحة

التدابير الوقائية المنفذة:

- فحص نظام التأريض الكامل واختباره

- استبدال غدة الكابل بمواد مقاومة للتآكل

- إجراءات وجداول زمنية محسّنة للصيانة

- تدريب العمال على إجراءات السلامة الكهربائية

المتطلبات التنظيمية والقياسية

متطلبات إدارة السلامة والصحة المهنية (29 CFR 1910.304):

معايير نظام التأريض:

- متطلبات موصل تأريض المعدات

- مواصفات نظام قطب التأريض الكهربائي

- متطلبات الربط للمكونات المعدنية

- التزامات الاختبار والصيانة

NFPA 70 (الكود الكهربائي الوطني):

المادة 250 - التأريض والترابط3:

- متطلبات تأريض النظام

- مواصفات تأريض المعدات

- أنظمة أقطاب التأريض الكهربائية

- ربط المكونات المعدنية

المعايير الدولية:

IEC 60364 - التركيبات الكهربائية IEC 60364 - التركيبات الكهربائية:

- تصنيفات نظام التأريض (TN، TT، IT)

- حماية ضد الصدمات الكهربائية

- متطلبات الترابط بين المعدات

- إجراءات التثبيت والاختبار

الاعتبارات الخاصة بالصناعة

المواقع الخطرة:

- متطلبات الترابط المعززة لمنع الانفجار

- التأريض الآمن جوهرياً للنظام

- تدابير التحكم في الكهرباء الساكنة

- تأريض خاص للأجواء القابلة للاشتعال

البحرية والبحرية:

- تكامل نظام الحماية الكاثودية

- مخاوف التآكل في بيئة المياه المالحة

- الحماية من الصواعق للمباني المكشوفة

- أنظمة تأريض محولات العزل

مراكز البيانات ومرافق تكنولوجيا المعلومات:

- التأريض المرجعي للإشارة لحماية المعدات

- جودة الطاقة والتوافق الكهرومغناطيسي

- تأريض معزول للمعدات الحساسة

- تنسيق جهاز الحماية من زيادة التيار الكهربائي

كيف تضمن غدد الكابلات الاستمرارية الكهربائية المناسبة؟

تُعد غدد الكابلات مكونات بالغة الأهمية في الحفاظ على سلامة نظام التأريض - يمكن أن يؤدي الاختيار أو التركيب غير الصحيح إلى إنشاء توصيلات عالية المقاومة خطيرة.

توفر غدد الكابلات استمرارية كهربائية من خلال التلامس المباشر من المعدن إلى المعدن بين درع الكابل وجسم الغدة وضميمة المعدات، مع الحفاظ على العزل البيئي والاحتفاظ الميكانيكي للكابل في جميع ظروف التشغيل.

آليات تأريض غدة الكابل

أنظمة الكابلات المدرعة:

درع الأسلاك الفولاذية (SWA):

- مسار معدني مستمر من المصدر إلى التحميل

- مشابك غدة الكابل الدرع لتوفير وصلة تأريض

- تخلق خيوط الأسلاك المتعددة مسارات تيار زائدة عن الحاجة

- تحافظ الحماية من التآكل على الاستمرارية على المدى الطويل

درع أسلاك الألومنيوم (AWA):

- بديل أخف وزناً من الدروع الفولاذية

- يتطلب وجود غدد كبلات كابل متوافقة مصنوعة من الألومنيوم

- منع التآكل الجلفاني بين المعادن غير المتشابهة

- موصلية معززة مقارنةً بالدروع الفولاذية

أنظمة الدروع المضفرة:

- ضفيرة معدنية مرنة فوق قلب الكابل

- مناعة ضد الضوضاء عالية التردد

- يتطلب إنهاء مناسب لفعالية التأريض

- غدد خاصة مصممة لإنهاء الضفيرة

طرق توصيل التأريض

إنهاء الدرع المباشر:

غدد من النوع الضاغط:

- مشابك الضغط الميكانيكية المشابك الميكانيكية للدرع الواقي لجسم الغدة

- يضمن التلامس من معدن إلى معدن مقاومة منخفضة

- توزيع الضغط المنتظم يمنع البقع الساخنة

- يحافظ مانع تسرب الماء على سلامة التوصيل

الغدد من النوع الحاجز:

- حاجز مادي يمنع حركة خيوط الدرع

- إنهاء متسق تحت الاهتزاز

- قوة سحب معززة

- مناسبة للتطبيقات عالية الضغط

طرق التأريض غير المباشرة:

موصلات تأريض منفصلة:

- موصل تأريض المعدات المستقل (EGC)

- منتهية في طرف تأريض طرفي مخصص

- حماية احتياطية في حالة فشل استمرارية الدرع

- مطلوب لأنظمة الكابلات غير المعدنية

وصلات ربط القفزات:

- وصلة خارجية بين الغدة والحاوية

- يوفر مسار تأريض زائد عن الحاجة

- تستوعب اختلافات التمدد الحراري

- يسهل الاختبار والصيانة

اختيار مواد التأريض

المواد الموصلة:

سبائك النحاس الأصفر:

- توصيل كهربائي ممتاز

- مقاومة التآكل في معظم البيئات

- متوافق مع موصلات النحاس والألومنيوم

- متوفر في تركيبات خالية من الرصاص للتوافق مع معايير RoHS

فولاذ مقاوم للصدأ:

- مقاومة فائقة للتآكل

- قوة ميكانيكية للبيئات القاسية

- موصلية أقل من النحاس الأصفر ولكنها كافية للتأريض

- تتوفر درجات غير مغناطيسية للاستخدامات الخاصة

سبائك الألومنيوم:

- خفيفة الوزن للتطبيقات الحساسة للوزن

- موصلية جيدة ومقاومة للتآكل

- يتطلب معالجة مناسبة للسطح

- متوافق مع دروع الكابلات الألومنيوم

الطلاء والمعالجات السطحية:

طلاء النيكل:

- حماية معززة من التآكل

- يحافظ على التوصيل مع مرور الوقت

- متوافق مع معظم مواد الكابلات

- المعالجة القياسية للتطبيقات البحرية

طلاء القصدير:

- يمنع أكسدة المعادن الأساسية

- قابلية لحام ممتازة إذا لزم الأمر

- طريقة حماية فعالة من حيث التكلفة

- مناسبة لمعظم البيئات الصناعية

الاعتبارات البيئية

منع التآكل:

التوافق الغلفاني:

- مطابقة مادة الغدة مع درع الكابل

- تجنب تركيبات المعادن غير المتشابهة

- استخدام غسالات العزل عند الضرورة

- تطبيق الطلاءات الواقية

حماية من الرطوبة:

- يمنع العزل البيئي دخول المياه

- مواد مقاومة للتآكل ومعالجات مقاومة للتآكل

- تصميم مناسب للصرف والتهوية

- الفحص والصيانة الدورية

تأثيرات درجة الحرارة:

التمدد الحراري:

- يمكن أن تؤدي معدلات التمدد المختلفة إلى إجهاد الوصلات

- تصميم توصيل مرن يستوعب الحركة

- تحافظ الأطراف المحملة بنابض على ضغط التلامس

- اختبار تدوير درجة الحرارة للتحقق من صحة الأداء

تطبيقات درجات الحرارة العالية:

- سبائك خاصة لدرجات الحرارة المرتفعة

- مقاومة الأكسدة المحسّنة للأكسدة

- متانة التدوير الحراري

- توافق مواد العزل

متطلبات مقاومة التوصيل

قيم المقاومة المقبولة:

متطلبات NFPA 70:

- مقاومة موصل تأريض المعدات ≤ 25 أوم

- مقاومة وصلة الربط ≤ 0.1 أوم

- مقاومة التوصيل ≤ 0.05 أوم

- تمكّن مقاومة المسار الكلي من تشغيل جهاز الحماية

معايير الاختبار:

- IEEE 142 - تأريض أنظمة الطاقة الصناعية والتجارية

- IEEE 80 - دليل السلامة في تأريض المحطات الفرعية للتيار المتردد

- IEC 61936 - تركيبات الطاقة التي تزيد عن 1 كيلو فولت تيار متردد

تقنيات القياس:

- قياس المقاومة بأربعة أسلاك4 من أجل الدقة

- اختبار معاوقة التيار المتردد لتأثيرات التردد

- اختبار تيار العطل الأرضي

- قياسات إمكانات اللمس والخطوة

في Bepto، تم تصميم واختبار غدد الكابلات لدينا لتوفير توصيلات تأريض موثوقة بقيم مقاومة أقل بكثير من متطلبات الصناعة، مما يضمن السلامة الكهربائية وسلامة النظام على المدى الطويل.

ما هي متطلبات التركيب والاختبار الأساسية؟

إن التركيب والاختبار المناسبين أمران حاسمان لفعالية نظام التأريض - يمكن أن تؤدي الاختصارات في هذه المجالات إلى مخاطر تهدد الحياة.

يتطلب التركيب الناجح للتأريض إعداد الكابل بشكل مناسب، وتطبيق عزم الدوران الصحيح، والتحقق من إحكام الإغلاق البيئي، والاختبار الشامل باستخدام أدوات معايرة للتحقق من قيم المقاومة والاستمرارية في جميع ظروف التشغيل.

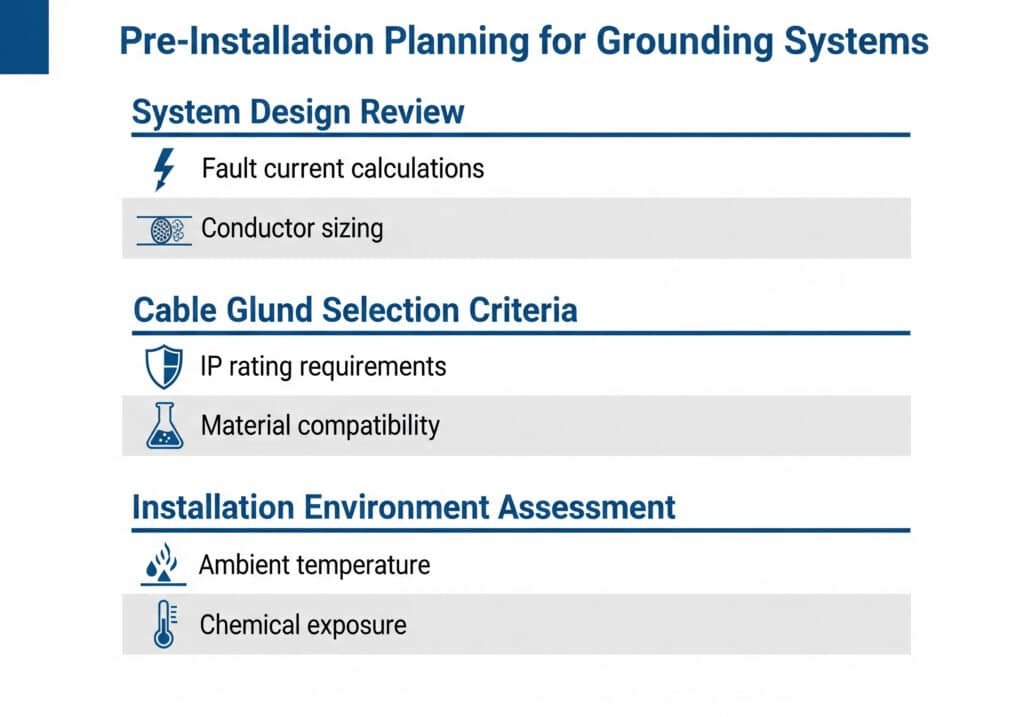

تخطيط ما قبل التثبيت

مراجعة تصميم النظام:

تحليل نظام التأريض:

- مراجعة المخطط البياني أحادي الخط والتحقق منه

- كفاية نظام قطب التأريض الكهربائي

- حسابات تيار العطل وتنسيق جهاز الحماية من الأعطال

- التحقق من تحديد حجم موصل تأريض المعدات

- تحديد متطلبات الترابط تحديد متطلبات الترابط

معايير اختيار غدة الكابل:

- نوع الكابل وتوافق بنية الدرع

- الظروف البيئية ومتطلبات تصنيف IP

- القدرة على حمل التيار وتصنيفات تيار العطل

- توافق المواد ومقاومة التآكل

- القوة الميكانيكية ومقاومة الاهتزازات

تقييم بيئة المنشآت:

- نطاقات درجة الحرارة المحيطة والدورة الحرارية

- ظروف التعرض للرطوبة والمواد الكيميائية والأشعة فوق البنفسجية

- عوامل الاهتزاز والإجهاد الميكانيكي

- إمكانية الوصول للصيانة والاختبار

- متطلبات التوسعة والتعديل المستقبلية

إجراءات إعداد الكابلات

تجهيز الكابلات المدرعة:

كابلات أسلاك الفولاذ المدرعة (SWA):

- قطع الكابلات: استخدم الأدوات المناسبة لمنع تلف الدروع

- تجريد الدروع: إزالة الطول الدقيق لتعشيق الغدة

- تنظيف الدروع: إزالة زيوت القطع والحطام

- فصل الخيوط: ضمان حركة الأسلاك الفردية

- الإعداد الأساسي: تجريد العزل إلى الأطوال المطلوبة

كابلات أسلاك الألومنيوم المدرعة (AWA):

- أدوات القطع الخاصة: منع تشوه خيوط الألومنيوم

- إزالة الأكسيد: أسطح الألومنيوم النظيفة للتلامس الجيد

- مركب مضاد للأكسدة: يطبق لمنع الأكسدة في المستقبل

- التعامل اللطيف: تجنب كسر خيوط الألومنيوم

- التثبيت الفوري: تقليل وقت التعرض إلى الحد الأدنى

كابلات الدرع المضفرة:

- تحضير الضفيرة: يُطوى فوق غلاف الكابل

- غلاف الإنهاء: استخدام موصل مناسب للضفيرة

- ضغط التلامس: ضمان الضغط الموحد

- استمرارية الدرع: التحقق من التوصيل الكهربائي

- تخفيف الضغط: منع تلف الضفيرة من الحركة

أفضل ممارسات التثبيت

التركيب الميكانيكي:

متطلبات عزم الدوران:

- اتبع مواصفات الشركة المصنعة بدقة

- استخدم مفاتيح عزم الدوران المعايرة

- تطبيق عزم الدوران بالتسلسل المناسب

- إعادة الفحص بعد التدوير الحراري

- توثيق جميع قيم عزم الدوران

المشاركة في الموضوع

- 5 خيوط كاملة كحد أدنى للغدد الفولاذية

- استخدم مانع التسرب اللولبي المناسب للتطبيق

- تجنب الإفراط في الشد الذي يضر بالخيوط

- تحقق من وجود ضغط مناسب للحشية

- التحقق من الختم البيئي

التحقق من التوصيلات الكهربائية:

اختبار الاستمرارية:

- اختبر استمرارية درع الكابل قبل التركيب

- التحقق من توصيل الغدة إلى الغلاف

- التحقق من استمرارية النظام من البداية إلى النهاية

- اختبار تحت الضغط الميكانيكي

- توثيق جميع القياسات

قياس المقاومة:

- استخدام تقنية القياس رباعي الأسلاك

- اختبار على مستويات تيار متعددة

- التحقق من الثبات بمرور الوقت

- مقارنة بمتطلبات التصميم

- تسجيل القيم الأساسية للرجوع إليها في المستقبل

إجراءات الاختبار ومعاييره

اختبار القبول المبدئي:

اختبار مقاومة العزل:

- اختبار بين الموصلات والأرض

- تطبيق الفولتية المناسبة للاختبار

- استيفاء الحد الأدنى من متطلبات المقاومة

- الاختبار قبل التثبيت وبعده

- توثيق الظروف البيئية

اختبار تيار العطل الأرضي:

- التحقق من تشغيل جهاز الحماية

- قياس مستويات تيار العطل الفعلي

- التحقق من أوقات المقاصة

- التحقق من صحة إعدادات التنسيق

- اختبار تحت ظروف النظام المختلفة

متطلبات الاختبارات الجارية:

جدول الفحص الدوري:

- الفحص البصري: شهريًا أو كل ثلاثة أشهر

- اختبار المقاومة: سنويًا أو مرتين سنويًا

- التصوير الحراري: سنويًا للأنظمة الحرجة

- السلامة الميكانيكية: أثناء انقطاع الصيانة

- مراجعة الوثائق: مستمر

متطلبات معدات الاختبار:

أدوات المعايرة:

- مقاييس رقمية متعددة بدقة 0.1%

- مقاييس الأومتر الدقيقة للقياسات منخفضة المقاومة

- أجهزة اختبار مقاومة العزل (ميجر)

- معدات حقن التيار الأرضي

- كاميرات التصوير الحراري

أخطاء التثبيت الشائعة

من خلال خبرتي في مساعدة سارة ومسؤولي السلامة الآخرين في التحقيق في أعطال التأريض، فإن أخطاء التركيب هذه تسبب معظم المشاكل:

عدم كفاية إعداد الكابلات:

- طول تجريد الدرع غير كافٍ

- خيوط الدروع التالفة أثناء التحضير

- أسطح التوصيل الملوثة

- الإعداد غير السليم للموصلات الأساسية

- العلاجات المضادة للأكسدة المفقودة

إجراءات التثبيت غير صحيحة:

- قيم عزم الدوران أو التسلسلات الخاطئة

- مشاركة الخيط غير كافية

- الحشيات أو الأختام التالفة

- تركيبات المواد المختلطة

- جودة الصنعة الرديئة

اختبار الاختصارات:

- تخطي اختبار الاستمرارية

- عدم كفاية قياسات المقاومة

- الوثائق المفقودة

- معدات اختبار غير معايرة

- إجراءات اختبار غير مكتملة

متطلبات التوثيق

سجلات التركيب:

المستندات المطلوبة:

- صحائف مواصفات غدة الكابل

- الامتثال لإجراءات التثبيت

- سجلات قيمة عزم الدوران

- نتائج الاختبار والقياسات

- شهادات المواد وإمكانية التتبع

- سجلات تأهيل العمال

وثائق الاختبار:

محتويات تقرير الاختبار:

- شهادات معايرة معدات الاختبار

- الظروف البيئية أثناء الاختبار

- بيانات القياس الكاملة

- معايير النجاح/الرسوب والنتائج

- الإجراءات التصحيحية المتخذة

- توقيعات المفتش والتواريخ

سجلات الصيانة:

التوثيق المستمر:

- نتائج الفحص الدوري

- اتجاهات قياس المقاومة

- إجراءات الصيانة التصحيحية

- سجلات استبدال المكونات

- وثائق تعديل النظام

إجراءات ضمان الجودة

التحقق من التركيب:

الفحص متعدد النقاط:

- التحقق من المواد مقابل المواصفات

- التحقق من امتثال إجراءات التثبيت

- تقييم جودة الصنعة

- التحقق من إجراء الاختبار

- مراجعة اكتمال الوثائق

التحقق المستقل:

- فحص الطرف الثالث للأنظمة الحرجة

- مراجعة النظراء لنتائج الاختبار

- الموافقة الإشرافية على العمل

- اختبار قبول العميل

- الاستعداد للتفتيش التنظيمي

في Bepto، نقدم دعمًا شاملاً للتركيب بما في ذلك الإجراءات التفصيلية وبرامج التدريب والمساعدة الفنية لضمان تركيب نظام التأريض بشكل صحيح وموثوقية طويلة الأجل.

كيف تحافظ على سلامة نظام التأريض على المدى الطويل؟

تتحلل أنظمة التأريض بمرور الوقت دون صيانة مناسبة - ما يبدأ كتركيب آمن يمكن أن يصبح خطراً مميتاً.

تتطلب صيانة التأريض الفعالة إجراء فحوصات بصرية منتظمة، واختبارات مقاومة دورية، ومراقبة بيئية، واستبدال المكونات المتدهورة بشكل استباقي قبل أن تعرض سلامة النظام وموثوقيته للخطر.

آليات التدهور والعلامات التحذيرية

الأعطال المرتبطة بالتآكل:

- يحدث بين المعادن غير المتشابهة في وجود إلكتروليت

- ينشئ اتصالات عالية المقاومة مع مرور الوقت

- غالبًا ما تكون مخفية داخل غدد الكابلات والوصلات

- تتسارع بسبب الرطوبة والملح والتعرض للمواد الكيميائية

- الوقاية تتطلب توافق المواد والطلاءات الواقية

التآكل البيئي:

- الأكسدة العامة للمكونات المعدنية

- التآكل الناجم عن التنقر في بيئات الكلوريد

- التشقق الناتج عن التآكل الإجهادي تحت الحمل الميكانيكي

- التآكل المتأثر بالميكروبيولوجيا (MIC)

- تحلل الطلاءات الواقية من الأشعة فوق البنفسجية

العلامات التحذيرية المرئية:

- تغير اللون أو تلطيخ حول الوصلات

- ترسبات بيضاء أو خضراء أو بلون الصدأ

- الطلاءات الواقية المتشققة أو التالفة

- الأجهزة المفكوكة أو التالفة

- دليل على دخول الرطوبة

التدهور الميكانيكي:

تأثيرات التدوير الحراري:

- وصلات إجهاد التمدد والانكماش

- يخفف الوصلات الملولبة بمرور الوقت

- يسبب التشقق الناتج عن الإرهاق في المواد

- تتحلل مواد الحشية ومواد منع التسرب

- ينشئ اتصالات متقطعة عالية المقاومة

الاهتزاز والحركة:

- يخفف التوصيلات الميكانيكية

- يتسبب في تآكل التآكل عند أسطح التلامس

- يكسر خيوط الأسلاك في دروع الكابلات

- تلف المكونات الداخلية لغدة الكابل

- ينشئ نقاط تركيز الضغط

إجراءات التفتيش وتواتره

بروتوكولات الفحص البصري:

عمليات التفتيش الشهرية:

- تحقق من وجود تآكل أو تلف واضح

- التحقق من سلامة مانع التسرب البيئي

- ابحث عن أجهزة أو وصلات مفكوكة

- تحقق من وجود دعم مناسب للكابل وتخفيف الضغط

- توثيق أي تغييرات من عمليات التفتيش السابقة

عمليات التفتيش التفصيلية الفصلية:

- إزالة الأغطية لفحص المكونات الداخلية

- افحص عزم الدوران على التوصيلات التي يمكن الوصول إليها

- تحقق من سلامة توصيلات موصل التأريض

- فحص حالة درع الكابل

- اختبار فعالية الختم البيئي

عمليات التفتيش السنوية الشاملة:

- مراجعة وثائق النظام بالكامل

- التصوير الحراري لجميع الوصلات

- قياسات المقاومة التفصيلية

- اختبار السلامة الميكانيكية

- تقييم الحالة البيئية

برامج الاختبار والقياس

متطلبات اختبار المقاومة:

تردد الاختبار:

- أنظمة السلامة الحرجة: نصف سنويًا

- المعدات الصناعية العامة: سنوياً

- التطبيقات غير الحرجة: كل 2-3 سنوات

- بعد إجراء أي تعديلات على النظام: على الفور

- متابعة الأحداث البيئية: حسب الحاجة

تقنيات القياس:

اختبار المقاومة بأربعة أسلاك:

- يزيل أخطاء مقاومة رصاص الاختبار

- توفر قياسات دقيقة منخفضة المقاومة

- مطلوب لقيم المقاومة الأقل من 1 أوم

- يستخدم توصيلات تيار وجهد منفصلة

- أدوات المعايرة ضرورية للدقة

اختبار تيار العطل الأرضي:

- التحقق من تشغيل جهاز الحماية

- يختبر مسارات تيار العطل الفعلي

- التحقق من صحة افتراضات تصميم النظام

- يحدد التوصيلات ذات المعاوقة العالية

- يضمن فعالية حماية العمال

الاتجاهات والتحليلات:

إدارة البيانات:

- الحفاظ على قياسات المقاومة التاريخية

- تتبع الاتجاهات مع مرور الوقت

- تحديد الاتصالات المتدهورة في وقت مبكر

- مقارنة بمعايير القبول

- تخطيط أنشطة الصيانة الوقائية

الصيانة التنبؤية:

- إنشاء قياسات خط الأساس

- تعيين عتبات التنبيه للتغييرات

- جدولة الصيانة قبل الأعطال

- تحسين ترددات الفحص

- تقليل وقت التعطل غير المخطط له

استراتيجيات الصيانة الوقائية

برامج استبدال المكونات:

الاستبدال المجدول:

- استبدال الحشيات وموانع التسرب في مواعيد منتظمة

- تحديث غدد الكابلات بتصاميم محسنة

- الترقية إلى مواد مقاومة للتآكل

- استبدال الكابلات والتوصيلات القديمة

- تحديث أنظمة الحماية

الاستبدال المستند إلى الحالة:

- استبدلها عندما تتجاوز المقاومة الحدود

- تغيير المكونات التي يظهر عليها التآكل

- تحديث بعد الأضرار البيئية

- الترقية بعد تغييرات الكود التالي

- استبدال المعدات المتقادمة

حماية البيئة:

منع التآكل:

- ضع الطلاءات الواقية بانتظام

- استخدم مثبطات التآكل عند الاقتضاء

- تحسين الصرف والتهوية

- التحكم في الرطوبة ودرجة الحرارة

- التخلص من الأزواج الجلفانية

التحكم في الرطوبة:

- الحفاظ على الختم البيئي

- تحسين تصميم الضميمة

- إضافة أنظمة الصرف الصحي

- استخدم المواد المجففة حيثما كان ذلك مناسبًا

- مراقبة مستويات الرطوبة

وثائق الصيانة والسجلات

متطلبات حفظ السجلات:

سجلات التفتيش:

- التاريخ والوقت وتحديد هوية المفتش

- الظروف البيئية أثناء الفحص

- النتائج والملاحظات التفصيلية

- التوثيق الفوتوغرافي للظروف

- الإجراءات التصحيحية المتخذة أو الموصى بها

نتائج الاختبار:

- تحديد الجهاز المعاير

- بيانات القياس الكاملة

- شروط الاختبار وإجراءاته

- المقارنة بمعايير القبول

- تحليل الاتجاهات والتوصيات

أنشطة الصيانة:

- العمل المنجز والمواد المستخدمة

- مؤهلات الموظفين وتدريبهم

- مراقبة الجودة والتحقق منها

- تتبع التكاليف وإدارة الميزانية

- معلومات الضمان والكفالة

الاستجابة لحالات الطوارئ والتحقيق في الأعطال

إجراءات الاستجابة للحوادث:

الإجراءات الفورية:

- ضمان سلامة الموظفين أولاً

- قم بفصل الطاقة عن الأنظمة المتأثرة إذا كانت آمنة

- عزل المناطق المتضررة

- توثيق مسرح الحادث

- إخطار السلطات المختصة

عملية التحقيق:

- الاحتفاظ بالأدلة للتحليل

- إجراء تحليل الأسباب الجذرية

- مراجعة سجلات الصيانة

- مقابلة الموظفين المعنيين

- تحديد العوامل المساهمة في ذلك

الإجراءات التصحيحية:

- إصلاح مخاطر السلامة المباشرة

- تنفيذ تدابير وقائية مؤقتة

- تطوير حلول دائمة

- تحديث الإجراءات والتدريب

- منع التكرار من خلال تغييرات في التصميم

متطلبات التدريب والكفاءة

مؤهلات الموظفين:

عمال الكهرباء:

- التدريب على السلامة الكهربائية NFPA 70E

- التوعية بمخاطر وميض القوس الكهربائي

- إجراءات الإغلاق/التعليق

- استخدام معدات الحماية الشخصية

- إجراءات الاستجابة للطوارئ

فنيو الصيانة:

- مبادئ نظام التأريض

- تشغيل معدات الاختبار

- إجراءات التثبيت

- تقنيات استكشاف الأخطاء وإصلاحها

- متطلبات التوثيق

ضباط السلامة:

- متطلبات الامتثال التنظيمي

- تحديد المخاطر وتقييمها

- تقنيات التحقيق في الحوادث

- تطوير البرامج التدريبية

- إجراءات التدقيق والتفتيش

تحليل التكاليف والفوائد لبرامج الصيانة

برنامج سارة لصيانة النباتات

استثمار الصيانة السنوية:

- عمالة الفحص: $15,000

- معدات الاختبار والمعايرة: $8,000

- الاستبدال الوقائي للمكونات: $12,000

- التدريب والاعتماد $5,000

- التكلفة السنوية الإجمالية: $40,000

التكاليف المتجنبة:

- منع الحوادث الكهربائية $ 500,000+ احتمال $ 500,000

- تجنب تلف المعدات: $100,000 سنوياً

- تقليل وقت التعطل غير المخطط له: $200,000 سنويًا

- أقساط تأمين أقل: $25,000 سنوياً

- إجمالي التكاليف التي تم تجنبها $825,000825+ سنويًا

عائد الاستثمار 1,960%

الحد من المخاطر: 95% عدد أقل من الحوادث الكهربائية

الخاتمة

يعد الربط الكهربائي والتأريض السليم من خلال غدد الكابلات أمرًا ضروريًا للسلامة الصناعية - برامج الصيانة والاختبار المنتظمة تحمي الأرواح مع تحقيق عوائد مالية استثنائية من خلال الوقاية من الحوادث وحماية المعدات.

الأسئلة الشائعة حول الربط الكهربائي والتأريض باستخدام غدد الكابلات

س: ما الفرق بين الربط والتأريض في تطبيقات غدة الكابل؟

ج: يربط الربط بين المكونات المعدنية (مثل درع الكابل من خلال الغدة إلى الضميمة) لضمان تساوي الجهد الكهربائي، بينما يربط التأريض النظام بأكمله بالأرض. كلاهما مطلوب - حيث يمنع الترابط اختلافات الجهد بين المكونات، بينما يوفر التأريض مسار تيار العطل.

س: كم مرة يجب أن أختبر مقاومة نظام التأريض؟

ج: يجب اختبار أنظمة السلامة الحرجة نصف سنويًا، والمعدات الصناعية العامة سنويًا، والتطبيقات غير الحرجة كل 2-3 سنوات. اختبر دائمًا بعد إجراء أي تعديلات على النظام أو الأحداث البيئية التي يمكن أن تؤثر على سلامة التأريض.

س: ما هي قيم المقاومة التي تشير إلى وجود مشكلة في التأريض؟

ج: يجب أن تكون مقاومة موصل تأريض المعدات ≤25 أوم، ومقاومة وصلة الربط ≤0.1 أوم، ومقاومة التوصيل ≤0.05 أوم. والأهم من ذلك، يجب أن تظل المقاومة مستقرة بمرور الوقت - تشير الاتجاهات المتزايدة إلى وجود مشاكل متطورة تتطلب الفحص.

س: هل يمكنني استخدام غدد الكابلات المصنوعة من الألومنيوم مع الكابلات المدرعة ذات الأسلاك الفولاذية؟

ج: يؤدي ذلك إلى خطر التآكل الجلفاني بسبب المعادن غير المتشابهة. استخدم غدد من الفولاذ أو الفولاذ المقاوم للصدأ مع دروع من أسلاك الفولاذ، أو غدد من الألومنيوم مع دروع من أسلاك الألومنيوم. إذا كان الخلط أمرًا لا مفر منه، استخدم تدابير عزل وحماية مناسبة من التآكل.

سؤال: ماذا أفعل إذا وجدت مقاومة عالية في وصلة غدة الكابل؟

ج: أولاً، تأكد من سلامة الموظفين عن طريق فصل الطاقة إن أمكن. ثم تحقق من السبب - غالبًا ما يكون تآكلًا أو توصيلات مفكوكة أو مكونات تالفة. نظف التوصيلات وأعد شد الوصلات إذا كانت آمنة، أو استبدل غدة الكابل إذا وجد تلف. قم دائمًا بإعادة الاختبار بعد الإصلاحات وتوثيق الإجراء التصحيحي.

-

راجع المبادئ الأساسية للسلامة الكهربائية وتأريض النظام من OSHA. ↩

-

تعرف على كيفية حدوث تدرجات الجهد الخطرة في الأرض أثناء حدوث عطل كهربائي. ↩

-

استكشف المتطلبات المحددة للتأريض والتوصيل على النحو المفصل في الكود الكهربائي الوطني. ↩

-

اكتشف السبب الذي يجعل طريقة الأسلاك الأربعة (كلفن) توفر قياسات عالية الدقة منخفضة المقاومة. ↩

-

فهم العملية الكهروكيميائية التي تسبب التآكل المتسارع بين المعادن غير المتشابهة. ↩