مقدمة

تخيل هذا: تفقد منصة بحرية حرجة الطاقة بسبب تعطل غدد الكابلات النحاسية بسبب التآكل الإجهادي بعد 18 شهرًا فقط بدلاً من العمر التشغيلي المتوقع البالغ 20 عامًا. أدى الجمع بين البيئة البحرية والإجهاد الميكانيكي ونقاط الضعف الميكانيكية والمواد إلى خلق عاصفة مثالية لفشل كارثي، مما كلف الملايين من وقت التوقف عن العمل والإصلاحات الطارئة.

يمكن منع التشقق الناتج عن التآكل الإجهادي في غدد الكابلات النحاسية من خلال الاختيار الاستراتيجي للسبائك (تجنب إزالة الزنك1-التركيبات المعرضة للإجهاد)، والمعالجة الحرارية المناسبة لتخفيف الإجهاد، وعزم التركيب المتحكم فيه، والمعالجات السطحية الواقية، حيث تُظهر سبائك النحاس النحاسية من فئة CuZn37 والسبائك النحاسية البحرية مقاومة فائقة مقارنةً بالسبائك النحاسية CuZn39Pb3 القياسية عند دمجها مع عمليات التصنيع المناسبة. يمكّن فهم الآليات المعدنية المهندسين من تحديد حلول مقاومة للتشقق للبيئات الصعبة.

أتذكر عندما اتصل بنا أندرياس، وهو مهندس صيانة في منصة نفط في بحر الشمال، بعد تعرضه لعدة أعطال في الغدد النحاسية في غضون عامين. وقد أدى مزيج من رذاذ الملح، وإجهاد الاهتزاز، والتركيب القياسي للنحاس الأصفر إلى خلق ظروف مثالية للتشقق الإجهادي الناتج عن التآكل الإجهادي. بعد التحول إلى غددنا النحاسية النحاسية البحرية ذات التركيبة المحسنة من السبائك ومعالجة تخفيف الإجهاد، حققوا أكثر من 5 سنوات من التشغيل الخالي من المشاكل، مما يدل على الأهمية الحاسمة لعلم المواد في منع الأعطال الميدانية.

جدول المحتويات

- ما الذي يسبب التشقق الناتج عن التآكل الإجهادي في غدد الكابلات النحاسية؟

- ما هي سبائك النحاس الأصفر التي توفر مقاومة فائقة للتشقق؟

- كيف تؤثر عمليات التصنيع على قابلية التأثر بـ SCCC؟

- ما هي العوامل البيئية التي تسرّع التشقق؟

- ما استراتيجيات الوقاية التي تحقق النجاح على المدى الطويل؟

- الأسئلة الشائعة حول تكسير غدة الكابلات النحاسية الناتجة عن الإجهاد والتآكل

ما الذي يسبب التشقق الناتج عن التآكل الإجهادي في غدد الكابلات النحاسية؟

يتيح فهم الآليات الأساسية وراء التشقق الإجهادي التآكل الإجهادي لعلماء المواد تطوير استراتيجيات وقاية مستهدفة.

وينتج التشقق الناتج عن التآكل الإجهادي في غدد الكابلات النحاسية من الوجود المتزامن لإجهاد الشد والبيئة المسببة للتآكل (خاصة الأمونيا أو الكلوريدات أو مركبات الكبريت) والبنية المجهرية الحساسة، حيث يبدأ التشقق عادةً عند نقاط تركيز الإجهاد مثل الخيوط أو الزوايا الحادة أو علامات التصنيع وينتشر عبر الحدود2 من خلال المراحل الغنية بالزنك في المصفوفة النحاسية. تتطلب هذه الظاهرة أن تحدث العوامل الثلاثة في وقت واحد، مما يجعل الوقاية ممكنة من خلال التحكم في عنصر واحد.

نموذج العوامل الثلاثة

يتبع التشقق الناتج عن التآكل الإجهادي شرطًا راسخًا من ثلاثة عوامل:

مكون الإجهاد الميكانيكي:

- الإجهادات المتبقية من عمليات التصنيع (التصنيع الآلي والتشكيل واللحام)

- الضغوط المطبقة أثناء التركيب (الضغط الزائد، التمدد الحراري)

- ضغوط الخدمة من الاهتزاز، ودورة الضغط، والدورة الحرارية

- تركيز الإجهاد في ميزات التصميم (اللولبات، ممرات المفاتيح، التحولات الحادة)

البيئة المتآكلة:

- مركبات الأمونيا والأمونيوم (الأكثر عدوانية للنحاس الأصفر)

- أيونات الكلوريد من البيئات البحرية أو العمليات الصناعية

- المركبات المحتوية على الكبريت (H2S، SO2، الكبريتات)

- الرطوبة التي تعمل كإلكتروليت للتفاعلات الكهروكيميائية

المواد الحساسة:

- محتوى عالٍ من الزنك (>30%) مما يخلق أزواجًا جلفانية

- بنى مجهرية محددة ذات مراحل غنية بالزنك

- ترسبات حدود الحبيبات التي تعمل كمواقع لبدء التصدع

- عمل بارد يزيد من كثافة الخلع والطاقة المخزنة

بدء التصدع وانتشاره

تتبع عملية التكسير مراحل يمكن التنبؤ بها:

مرحلة البدء:

- الهجوم التفضيلي في المواقع ذات الضغط العالي

- تكوين حفر دقيقة أو تخشين السطح

- تركيز الإجهاد عند العيوب المتكونة حديثًا

- الانتقال من التآكل العام إلى الهجوم الموضعي

مرحلة الانتشار:

- تقدم الشقوق بشكل عمودي على أقصى إجهاد شدّ

- مسار عبر الحبيبات عبر المناطق الغنية بالزنك

- يظل طرف التصدع نشطًا بينما تظل الجوانب خاملة

- يحدث التفرع عند حدود الحبيبات أو واجهات الطور

الفشل النهائي:

- يزيد انخفاض مساحة المقطع العرضي من شدة الإجهاد

- تسارع معدل نمو التشقق

- الكسر المفاجئ عند الوصول إلى حجم الشق الحرج

- مظهر هش مميز مع الحد الأدنى من التشوه البلاستيكي

عتبات الإجهاد الحرجة

تُظهر الأبحاث أن مستويات محددة من الإجهاد تؤدي إلى بدء ظهور سرطان القولون العصبي المزمن:

قيم عتبة الإجهاد:

- CuZn30: 40-60% من قوة الخضوع3 في بيئات الأمونيا

- CuZn37: 60-80% من قوة الخضوع (مقاومة محسنة)

- CuZn39Pb3: 30-50% من قوة الخضوع (قابلية عالية)

- النحاس الأصفر البحري: 70-90% من قوة الخضوع (التركيبة المثلى)

تختلف هذه العتبات بشكل كبير مع شدة البيئة ووقت التعرض، مما يؤكد على أهمية التحكم في الإجهاد في إجراءات التصميم والتركيب.

ما هي سبائك النحاس الأصفر التي توفر مقاومة فائقة للتشقق؟

تؤثر تركيبة السبيكة بشكل كبير على قابلية التشقق الإجهادي للتآكل الإجهادي، حيث تُظهر تركيبات محددة تحسينات ملحوظة في المقاومة.

توفر سبائك النحاس الأصفر من الدرجة البحرية (CuZn37، CuZn36Sn1) ونحاس الألومنيوم (CuZn22Al2) مقاومة فائقة للتشقق مقارنةً بالنحاس القياسي (CuZn39Pb3) بسبب انخفاض محتوى الزنك، وإضافات السبائك المفيدة، والبنى المجهرية المحسنة التي تقلل من التأثيرات الجلفانية وتقلل من الحساسية البيئية مع الحفاظ على الخواص الميكانيكية المناسبة لتطبيقات غدة الكابل. تعطي عملية اختيار السبائك لدينا الأولوية للموثوقية طويلة الأجل على اعتبارات التكلفة الأولية.

الأداء المقارن للسبائك

| تسمية السبيكة | محتوى الزنك | مقاومة SCC | الملاءمة البحرية | عامل التكلفة |

|---|---|---|---|---|

| CuZn39Pb3 (قياسي) | 39% | فقير | غير موصى به | 1.0x |

| النحاس CuZn37 (نحاس بحري) | 37% | جيد | ممتاز | 1.2x |

| CuZn36Sn1 | 36% | جيد جداً | ممتاز | 1.4x |

| النحاس النحاسي CuZn22Al2 (النحاس الأصفر) | 22% | ممتاز | متميز | 1.6x |

| CuNi10Fe1Mn (كوبرونيكل) | 0% | متميز | متميز | 2.0x |

العوامل المعدنية التي تؤثر على المقاومة

تأثير محتوى الزنك:

- تشكل سبائك الزنك العالية (>35%) سبائك الزنك العالية (> 35%) من الطور β الغني بالزنك

- يعمل الطور β كمواقع أنودية تعزز التآكل الجلفاني

- يحافظ المحتوى المنخفض من الزنك (<35%) على بنية أحادية الطور ألفا

- تقلل البنية المجهرية المتجانسة من الاختلافات الكهروكيميائية المحتملة

عناصر السبائك المفيدة:

- القصدير (0.5-1.0%): يشكل أغشية سطحية واقية، ويحسن مقاومة التآكل

- ألومنيوم (1-2%): يخلق طبقة أكسيد ملتصقة، وأداء بحري ممتاز

- نيكل (5-30%): يزيل الزنك تمامًا، ومقاومة فائقة للزنك.

- الحديد (0.5-1.5%): يصقل بنية الحبوب، ويحسن الخواص الميكانيكية

اعتبارات البنية المجهرية:

- يُظهر النحاس الأحادي الطور ألفا-نحاس أحادي الطور مقاومة أعلى من الهياكل ثنائية الطور

- يقلل حجم الحبيبات الدقيقة من معدلات انتشار الشقوق

- يؤدي غياب الرصاص إلى تحسين المقاومة البيئية

- التبريد المتحكم به يمنع ترسبات المرحلة الضارة

استراتيجية اختيار السبائك في Bepto

في منشأتنا، قمنا بتطوير توصيات محددة للسبائك بناءً على شدة الاستخدام:

التطبيقات الصناعية القياسية:

- النحاس النحاسي البحري CuZn37 لغدد الكابلات للأغراض العامة

- توازن ممتاز بين الأداء والفعالية من حيث التكلفة

- مناسبة لمعظم البيئات الصناعية مع التركيب المناسب

البيئات البحرية القاسية:

- CuZn36Sn1 للمنصات البحرية والمنشآت الساحلية

- مقاومة فائقة للتشقق الناجم عن الكلوريدات

- سجل حافل في تطبيقات بحر الشمال

المعالجة الكيميائية:

- نحاس الألومنيوم النحاسي CuZn22Al2 الألومنيوم النحاسي للبيئات الكيميائية العدوانية

- مقاومة ممتازة للأمونيا ومركبات الكبريت

- تكلفة أولية أعلى تبررها مدة الخدمة الطويلة

التطبيقات الحرجة:

- CuNi10Fe1Mn cupronickel من النحاس والنيكل النحاسي CuNi10Fe1Mn لموثوقية قصوى

- يزيل محتوى الزنك الصفري من مخاطر إزالة الزنك

- محدد للأنظمة النووية والصيدلانية وأنظمة السلامة الحرجة

كيف تؤثر عمليات التصنيع على قابلية التأثر بـ SCCC؟

تؤثر عمليات التصنيع بشكل كبير على مستويات الإجهاد المتبقي والبنية المجهرية، مما يؤثر بشكل مباشر على مقاومة التشقق الإجهادي الناتج عن التآكل الإجهادي.

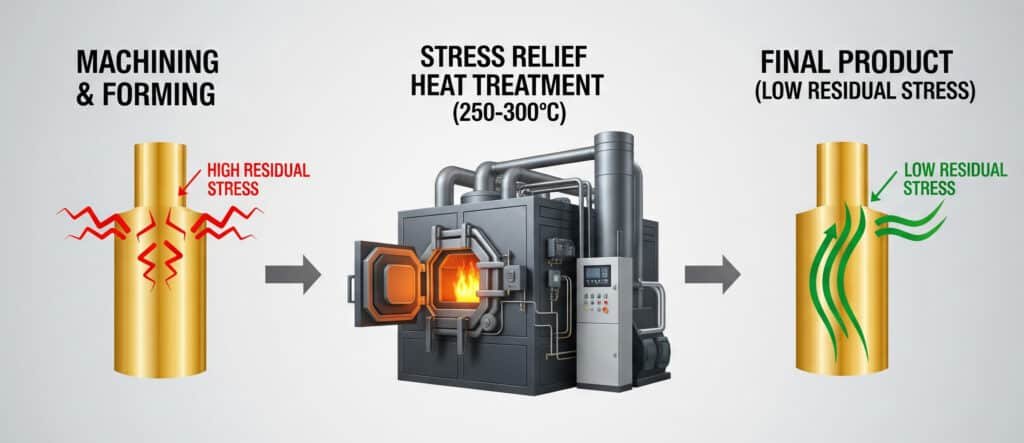

وتؤثر عمليات التصنيع على قابلية التكلس البقعي من خلال إدخال الإجهاد المتبقي أثناء التصنيع الآلي والتشكيل وعمليات التجميع، حيث يزيد العمل على البارد من الطاقة المخزنة وكثافة الخلع، في حين أن المعالجة الحرارية المناسبة لتخفيف الإجهاد عند 250-300 درجة مئوية يمكن أن تقلل من الإجهادات المتبقية بنسبة 80-90% وتحسين البنية المجهرية لتحقيق أقصى مقاومة للتشقق. تعطي بروتوكولات التصنيع لدينا الأولوية لتقليل الإجهاد في جميع مراحل الإنتاج.

مراحل التصنيع الحرجة

عمليات التصنيع الآلي:

- يؤدي قطع اللولب إلى إجهادات سطحية عالية

- تؤثر هندسة الأداة ومعلمات القطع على الإجهاد المتبقي

- السرعات المناسبة، والتغذية المناسبة، وسوائل القطع تقلل من تصلب العمل

- يجب أن تكون تمريرات التشغيل الآلي النهائية خفيفة لتقليل إجهاد السطح

عمليات التشكيل:

- يخلق السحب العميق إجهادات محيطية وشعاعية

- يقلل التشكيل التدريجي من تركيز الإجهاد مقارنة بالعمليات أحادية المرحلة

- التلدين الوسيط يمنع تراكم الشغل البارد المفرط

- تصميم الأداة يقلل من الانحناءات الحادة وتركيزات الضغط

إجراءات التجميع:

- يؤدي التركيب بالضغط على المكونات إلى حدوث إجهاد في التجميع

- التداخل المتحكم فيه يناسب منع مستويات الإجهاد المفرط

- محاذاة مناسبة تمنع إجهاد الانحناء أثناء التجميع

- تضمن مراقبة الجودة دقة الأبعاد والملاءمة

المعالجة الحرارية لتخفيف التوتر

تمثل المعالجة الحرارية الطريقة الأكثر فعالية لتقليل ضغوط التصنيع:

معلمات العلاج:

- درجة الحرارة: 250-300 درجة مئوية (أقل من درجة حرارة إعادة التبلور)

- الوقت: 1-2 ساعة حسب سُمك المقطع

- الغلاف الجوي: غاز خامل أو غلاف جوي مختزل لمنع الأكسدة

- التبريد: التبريد البطيء إلى درجة حرارة الغرفة يمنع الإجهاد الحراري

فوائد البنية المجهرية:

- يقلل من كثافة التفكك والطاقة المخزنة

- يخفف من الضغوط الداخلية دون نمو الحبوب

- يحسن من الليونة والمتانة

- يحافظ على خصائص القوة مع تحسين مقاومة التكلس البوليسترين المكلور

مراقبة الجودة:

- قياس إجهاد حيود الأشعة السينية4 قبل العلاج وبعده

- اختبار الصلادة الدقيقة للتحقق من فعالية تخفيف الإجهاد

- الفحص المعدني للتغيرات في البنية المجهرية

- اختبار SCC على العينات المعالجة للتحقق من صحتها

خيارات معالجة السطح

توفر التعديلات السطحية حماية إضافية ضد بدء التشقق:

تقشير الطلقات:

- يُنتج إجهادات سطحية ضاغطة مفيدة

- يتصدى لضغوط الشد التي تعزز التشقق

- يحسّن مقاومة الإجهاد والتشطيب السطحي

- يتطلب تحكمًا دقيقًا في المعلمات لتجنب الإفراط في التقشير

التخميل الكيميائي:

- يصنع أغشية سطحية واقية

- يقلل من النشاط الكهروكيميائي

- توفر المعالجات بالكرومات (حيثما كان ذلك مسموحاً) حماية ممتازة

- تشمل البدائل الصديقة للبيئة المعالجات بالفوسفات والسيليكات

الطلاءات الواقية:

- يوفر الطلاء بالنيكل حماية للحاجز

- الطلاءات العضوية لبيئات كيميائية محددة

- يجب ضمان التصاق الطلاء ومتانته

- الفحص والصيانة الدورية المطلوبة

عانى روبرتو، مدير إنتاج في أحد موردي السيارات الألمان، من أعطال في غدد الكابلات النحاسية المستخدمة في حجرات المحرك. وقد أدى الجمع بين الاهتزاز، وتدوير درجة الحرارة، والأمونيا الناتجة عن أنظمة الانبعاثات القائمة على اليوريا إلى خلق ظروف تكسير مثالية. بعد تنفيذ بروتوكول المعالجة الحرارية لتخفيف الإجهاد والتحول إلى سبيكة CuZn37، حققوا انخفاضًا في حالات الفشل الميداني بنسبة 95% وحسّنوا مطالبات الضمان بشكل كبير.

ما هي العوامل البيئية التي تسرّع التشقق؟

تلعب الظروف البيئية دورًا حاسمًا في تحديد وقت بدء التشقق ومعدلات انتشاره في غدد الكابلات النحاسية.

تشمل العوامل البيئية التي تسرّع من التشقق الإجهادي التآكل الإجهادي درجات الحرارة المرتفعة (زيادة معدلات التفاعل أضعافًا مضاعفة)، وتركيزات الكلوريد التي تزيد عن 100 جزء في المليون، ومركبات الأمونيا أو الأمونيوم حتى عند مستويات ضئيلة، ودرجات الحموضة القصوى التي تقل عن 6 أو تزيد عن 9، وظروف التحميل الدورية التي تخلق أسطحًا متشققة جديدة، حيث تمثل البيئات البحرية المزيج الأكثر عدوانية من عوامل التسريع المتعددة. يمكّن فهم هذه العوامل من إجراء تقييم بيئي سليم واستراتيجيات التخفيف من الآثار البيئية.

تأثيرات درجة الحرارة

تؤثر درجة الحرارة بشكل كبير على حركية التكسير:

تسارع معدل التفاعل:

- علاقة أرهينيوس5: تؤدي زيادة 10 درجات مئوية إلى مضاعفة معدل التفاعل

- تزيد درجات الحرارة المرتفعة من حركة الأيونات ومعدلات الانتشار

- يخلق التدوير الحراري ضغوطًا ميكانيكية إضافية

- تقلل درجات الحرارة المرتفعة من خصائص قوة المواد

نطاقات درجات الحرارة الحرجة:

- أقل من 40 درجة مئوية: معدلات نمو التشققات بطيئة للغاية

- 40-80°C: تسارع معتدل، نطاق خدمة نموذجي

- فوق 80 درجة مئوية: انتشار سريع للتشققات ومخاطر تعطل عالية

- تخلق ظروف الصدمة الحرارية تركيزات إجهاد إضافية

شدة البيئة الكيميائية

تُظهر الأنواع الكيميائية المختلفة عدوانية متفاوتة:

مركبات الأمونيا والأمونيوم:

- البيئة الأكثر عدوانية لـ SCC النحاسية

- يمكن أن تؤدي التركيزات المنخفضة التي تصل إلى 10 جزء في المليون إلى بدء التكسير

- تشكل معقدات مستقرة مع أيونات النحاس

- شائعة في التطبيقات الزراعية والتبريد ومعالجة المياه

بيئات الكلوريد:

- أجواء بحرية ذات ترسبات كلوريد 0.1-10 ملغم/م² من الكلوريد

- الأجواء الصناعية التي بها تلوث بالكلوريدات

- تختلف تركيزات العتبة باختلاف درجة الحرارة والرطوبة

- التأثيرات التآزرية مع الأنواع العدوانية الأخرى

مركبات الكبريت:

- H2S، وSO2، وأيونات الكبريتات التي تعزز التكسير

- شائعة في بيئات معالجة النفط والغاز

- تركيزات عتبة أقل من الكلوريدات

- خلق ظروف حمضية تسرع من التآكل

ظروف التحميل الميكانيكي

يؤدي التحميل الديناميكي إلى تسريع نمو الشقوق بشكل كبير:

تأثيرات التحميل الدوري:

- يخلق التحميل بالتعب أسطح تشققات جديدة

- يزيل الأغشية الواقية التي تكشف المعدن النشط

- يزيد تركيز الإجهاد عند أطراف الشقوق من الإجهاد الموضعي

- يؤثر التردد والسعة على معدلات نمو الشقوق

بيئات الاهتزازات:

- اهتزاز مستمر منخفض السعة

- ظروف الرنين التي تخلق ضغوطًا ديناميكية عالية

- الاهتزاز الناجم عن المعدات من المضخات والضواغط

- اهتزاز النقل في تطبيقات الهاتف المحمول

ضغوط التركيب:

- الضغط الزائد أثناء التركيب

- ضغوط التمدد/الانكماش الحراري

- اختلال المحاذاة مما يخلق ضغوط الانحناء

- دعم غير كافٍ يتسبب في تحميل إضافي

ما استراتيجيات الوقاية التي تحقق النجاح على المدى الطويل؟

تتطلب الوقاية الناجحة نهجًا متعدد الأوجه يجمع بين اختيار المواد وتحسين التصميم والتحكم في التصنيع والإدارة البيئية.

يتطلب النجاح في الوقاية على المدى الطويل تنفيذ استراتيجيات متعددة في وقت واحد: اختيار سبائك مقاومة للتشقق (CuZn37 أو أفضل)، والتحكم في ضغوط التصنيع من خلال المعالجة الحرارية المناسبة، وتحسين إجراءات التركيب لتقليل الضغوط المطبقة، وتنفيذ تدابير حماية البيئة، ووضع بروتوكولات فحص منتظمة، مع تحقيق أكثر البرامج نجاحًا في تحقيق انخفاض 90% في حالات فشل التشقق المكلس من خلال التطبيق المنهجي لهذه المبادئ. يعالج نهجنا الشامل جميع العوامل المساهمة في ذلك.

استراتيجية المواد المتكاملة

اختيار المواد الأولية:

- حدد النحاس النحاسي من الدرجة البحرية (CuZn37) كحد أدنى قياسي

- استخدم نحاس الألومنيوم النحاسي (CuZn22Al2) للبيئات القاسية

- النظر في الكوبرونيكل النحاسي لمتطلبات الموثوقية القصوى

- تجنب السبائك عالية الزنك (> 37% Zn) في البيئات المسببة للتآكل

أنظمة الحماية الثانوية:

- الطلاءات الواقية عند الاقتضاء

- الحماية الكاثودية في البيئات البحرية

- الحواجز والمرفقات البيئية

- المثبطات الكيميائية في أنظمة المعالجة

برنامج التميز في التصنيع

ضوابط العمليات:

- المعالجة الحرارية الإلزامية لتخفيف الإجهاد لجميع المكونات النحاسية

- التحكم في معايير التصنيع الآلي لتقليل تصلب العمل إلى الحد الأدنى

- تقنيات التشكيل التدريجي التي تقلل من ذروة الإجهاد

- اختبار ضمان الجودة بما في ذلك قياس الإجهاد المتبقي

تحسين التصميم:

- تخلص من الزوايا الحادة وتركيزات الضغط

- تحسين التشكيلات الجانبية للخيوط لتوزيع الضغط

- توفير سماكة جدار كافية للحد من الإجهاد

- تصميم لسهولة التركيب بدون إجهاد زائد

أفضل ممارسات التثبيت

التحكم في عزم الدوران:

- تحديد الحد الأقصى لعزم الدوران الأقصى للتركيب بناءً على خصائص المواد

- استخدام أدوات عزم الدوران المعايرة للتطبيق المتسق

- تدريب موظفي التركيب على الإجراءات السليمة

- توثيق معلمات التثبيت لسجلات الجودة

التقييم البيئي:

- تقييم خطورة بيئة الخدمة قبل تحديد المواصفات

- مراعاة درجة الحرارة والتعرض للمواد الكيميائية والتحميل الميكانيكي

- تنفيذ الرصد البيئي عند الاقتضاء

- التخطيط للظروف البيئية المتغيرة على مدى عمر الخدمة

المراقبة والصيانة

بروتوكولات التفتيش:

- الفحص البصري المنتظم لبدء التشقق

- الاختبارات غير المدمرة (الصبغة المخترقة والموجات فوق الصوتية) للتطبيقات الحرجة

- المراقبة البيئية للأنواع العدوانية

- تتبع الأداء وتحليل الأعطال

الصيانة التنبؤية:

- تحديد فترات الفحص بناءً على الخطورة البيئية

- تنفيذ استراتيجيات الاستبدال على أساس الحالة

- تتبع بيانات الأداء من أجل التحسين المستمر

- تحديث المواصفات بناءً على الخبرة الميدانية

مقاييس النجاح والتحقق من الصحة

يتم التحقق من صحة استراتيجيات الوقاية لدينا من خلال تتبع الأداء الشامل:

بيانات الأداء الميداني:

- غدد نحاسية قياسية: متوسط العمر الافتراضي 18 شهرًا في البيئات البحرية

- نحاس بحري مع تخفيف الضغط: متوسط العمر الافتراضي 8 سنوات

- نحاس الألومنيوم في الخدمة الكيميائية: متوسط العمر الافتراضي 12 سنة

- برنامج الوقاية الشامل: معدل نجاح >95%

تحليل التكاليف والفوائد:

- تكلفة برنامج الوقاية: 15-25% علاوة على النهج القياسي

- تجنب تكلفة الفشل 300-500% العائد على الاستثمار

- انخفاض تكاليف الصيانة: تخفيض 60-80%

- موثوقية محسّنة للنظام: إنجاز توفر 99%+T

عانى خالد، الذي يدير محطة تحلية المياه في المملكة العربية السعودية، في البداية من أعطال متكررة في الغدد النحاسية بسبب مزيج من مستويات الكلوريد العالية ودرجات الحرارة المرتفعة والاهتزازات الناتجة عن مضخات الضغط العالي. بعد تنفيذ برنامج الوقاية الشامل الخاص بنا - بما في ذلك اختيار سبيكة CuZn22Al2 ومعالجة تخفيف الضغط وإجراءات التركيب الخاضعة للرقابة وبروتوكولات الفحص ربع السنوية - حققوا أكثر من 4 سنوات دون حدوث عطل واحد في غدة نحاسية مكلورة واحدة، مما وفر أكثر من $200,000 من تكاليف الاستبدال ووقت التوقف عن العمل.

الخاتمة

يتطلب منع التشقق الإجهادي الناتج عن التآكل الإجهادي في غدد الكابلات النحاسية فهماً عميقاً لمبادئ علم المعادن إلى جانب الحلول الهندسية العملية. لقد أثبتنا من خلال خبرتنا الممتدة لعقد من الزمن وأبحاثنا المستمرة أن المزيج الصحيح من اختيار السبائك، وضوابط التصنيع، وممارسات التركيب يمكن أن يقضي فعليًا على أعطال التآكل الإجهادي في غدد الكابلات النحاسية. يكمن المفتاح في إدراك أن تكاليف الوقاية أقل بكثير من عواقب الفشل. في Bepto، نحن ملتزمون بتوفير ليس فقط المنتجات، بل الحلول الكاملة التي تضمن الموثوقية على المدى الطويل في أكثر البيئات تطلبًا. عندما تختار غدد الكابلات النحاسية النحاسية المقاومة للتكلس البقعي (SCC)، فإنك تستثمر في علم المواد المثبتة والتميز الهندسي الذي يوفر راحة البال لعقود من الزمن. 😉

الأسئلة الشائعة حول تكسير غدة الكابلات النحاسية الناتجة عن الإجهاد والتآكل

سؤال: ما هي العلامات المبكرة للتشقق الإجهادي الناتج عن التآكل الإجهادي في غدد الكابلات النحاسية؟

A: تتضمن العلامات المبكرة شقوقاً دقيقة متعامدة على اتجاه الإجهاد، وتغير لون السطح أو تلطيخه، وحفر صغيرة أو بقع خشنة على السطح. عادةً ما تظهر هذه العلامات أولاً في مناطق الضغط العالي مثل الخيوط أو الزوايا أو علامات التصنيع قبل أن تنتشر في المادة السائبة.

س: ما المدة التي يستغرقها التصدع الإجهادي للتسبب في التآكل الإجهادي؟

A: يختلف زمن الفشل من أشهر إلى سنوات حسب مستوى الضغط وشدة البيئة وتكوين المادة. قد يفشل النحاس القياسي في البيئات البحرية في غضون 6-18 شهرًا، في حين أن المواد المختارة والمعالجة بشكل صحيح يمكن أن تدوم من 15 إلى 20 عامًا في ظل ظروف مماثلة.

س: هل يمكن إصلاح التشقق الناتج عن التآكل الإجهادي بمجرد بدء حدوثه؟

A: لا يمكن إصلاح التشققات في الخرسانة الجيرية الصغيرة بفعالية بمجرد بدء التشقق، حيث تستمر التشققات في الانتشار حتى بعد محاولات الإصلاح. والحل الوحيد الموثوق به هو الاستبدال الكامل بمواد مقاومة للتشقق وإجراءات التركيب المناسبة لمنع تكرار حدوث التشققات.

س: أيهما أكثر أهمية - اختيار السبائك أم علاج تخفيف التوتر؟

A: كلاهما مهم ويعملان بشكل متآزر، ولكن اختيار السبيكة يوفر الأساس لمقاومة SCC. يوفر النحاس الأصفر من الدرجة البحرية مع معالجة تخفيف الضغط الأداء الأمثل، بينما يظل النحاس الأصفر القياسي عرضة للتأثر حتى مع تخفيف الضغط بشكل مثالي.

س: كم تبلغ تكلفة النحاس الأصفر المقاوم لـ SCCC مقارنةً بالنحاس الأصفر القياسي؟

A: عادةً ما يكلف النحاس الأصفر من الدرجة البحرية 20-401 تيرابايت 3 تيرابايت أكثر من النحاس الأصفر القياسي في البداية، ولكن التكلفة الإجمالية للملكية أقل بكثير بسبب العمر التشغيلي الطويل وانخفاض متطلبات الصيانة، وغالبًا ما توفر عائدًا على الاستثمار يتراوح بين 300-5001 تيرابايت 3 تيرابايت 3 تيرابايت من خلال الوقاية من الأعطال.

-

تعرّف على العملية الكهروكيميائية التي يتم فيها ترشيح الزنك بشكل انتقائي من النحاس الأصفر، مما يؤدي إلى إضعاف المادة. ↩

-

فهم الفرق بين التشققات التي تنتشر عبر الحبيبات مقابل التشققات التي تنتشر على طول حدود الحبيبات في المادة. ↩

-

اكتشف هذه الخاصية الميكانيكية الأساسية التي تحدد النقطة التي تبدأ عندها المادة في التشوه بشكل دائم. ↩

-

اكتشف المبادئ الكامنة وراء هذه التقنية المتقدمة غير المدمرة لقياس الإجهاد في المواد البلورية. ↩

-

تعرّف على المعادلة الأساسية في الكيمياء الفيزيائية التي تصف العلاقة بين درجة الحرارة ومعدلات التفاعل. ↩