تتعطل غدد الكابلات القياسية بشكل كارثي تحت الضغط الميكانيكي، مما يجعل الأنظمة الحرجة عرضة للخطر خلال اللحظات التي تشتد الحاجة إليها. يواجه المهندسون سيناريو كابوساً مرعباً يتمثل في فشل توصيلات الكابلات تحت الضغط، مما يتسبب في إغلاق النظام ومخاطر السلامة وإجراء إصلاحات طارئة مكلفة. إن عدم اليقين بشأن حدود الأداء الفعلية في ظل ظروف الإجهاد في العالم الحقيقي يبقي مديري المشاريع مستيقظين ليلاً.

تُظهر غدد الكابلات المصفحة أداءً استثنائيًا في ظل الإجهاد الميكانيكي الشديد، وتحافظ على IP681 سلامة مانع التسرب عند ضغط يصل إلى 15 بار مع توفير سلامة فائقة تخفيف الضغط2 للكابلات المدرعة في التطبيقات الصناعية الصعبة. يكشف اختبار الإجهاد الشامل الذي أجريناه عن كيفية تمكين التصميم المناسب واختيار المواد من التشغيل الموثوق في ظل ظروف تدمر غدد الكابلات التقليدية.

بعد إجراء أكثر من 10,000 ساعة من اختبارات الإجهاد الصارمة على مختلف تصميمات غدد الكابلات المدرعة في Bepto Connector، شهدت إخفاقات مذهلة ونجاحات ملحوظة. دعني أشاركك بيانات الاختبار الهامة والرؤى الهندسية التي ستساعدك على اختيار غدد الكابلات المدرعة القادرة على تحمل أكثر التطبيقات تطلبًا.

جدول المحتويات

- ما الذي يجعل غدد الكابلات المدرعة مختلفة تحت الضغط؟

- كيف نختبر غدد الكابلات المدرعة في الظروف القاسية؟

- ما هي نتائج الأداء الحرجة من اختبار الإجهاد الذي أجريناه؟

- كيف تقارن التصاميم المختلفة في ظل ظروف الإجهاد في العالم الحقيقي؟

- الأسئلة الشائعة

ما الذي يجعل غدد الكابلات المدرعة مختلفة تحت الضغط؟

يكشف فهم الاختلافات الأساسية في التصميم بين غدد الكابلات المصفحة والقياسية عن سبب تفوق الإصدارات المصفحة في ظل ظروف الإجهاد الميكانيكي.

تتميز غدد الكابلات المصفحة بآليات تشبيك متخصصة وأنظمة إحكام غلق معززة مصممة للتعامل مع كل من إنهاء درع الكابل والأحمال الميكانيكية القصوى في وقت واحد. وتتطلب هذه الوظيفة المزدوجة هندسة متطورة للحفاظ على سلامة الختم مع توفير تخفيف الضغط بشكل فائق.

مزايا التصميم الإنشائي

تتضمن غدد الكابلات المدرعة عناصر تصميم متعددة تعزز مقاومة الإجهاد:

نظام تشبيك متعدد النقاط:

- مشبك الدرع الأساسي: يوزع الأحمال الميكانيكية عبر أسلاك الدروع

- مشبك كابل ثانوي: يوفر تخفيف الضغط عن أنوية الكابل الداخلية

- تصميم متكامل: يزيل نقاط تركيز الضغط

بنية الختم المعززة:

- موانع تسرب متعددة الحلقات على شكل O: مانع تسرب زائد عن الحاجة للاستخدامات الحرجة

- ضغط تدريجي: يحافظ على سلامة الختم تحت أحمال متفاوتة

- توافق المواد: المطاط الصناعي المتخصص للظروف القاسية

أتذكر أنني عملت مع ديفيد، وهو مهندس كبير في مزرعة رياح بحرية كبرى، والذي واجه أعطالًا متكررة في غدد الكابلات القياسية في تركيبات التوربينات. تسبب الاهتزاز المستمر والإجهاد الميكانيكي الناتج عن تحميل الرياح في حدوث أعطال في غضون 6-8 أشهر. بعد تنفيذ تصميم غدة الكابلات المدرعة الخاصة بنا مع تخفيف الضغط المدمج، حققوا أكثر من 5 سنوات من التشغيل بدون صيانة حتى في ظروف بحر الشمال.

هندسة المواد لمقاومة الإجهاد

يتم اختيار المواد المستخدمة في غدد الكابلات المصفحة خصيصًا لأداء الضغط:

| المكوّن | غدة الكابل القياسية | غدة الكابلات المصفحة | ميزة الإجهاد |

|---|---|---|---|

| مادة الجسم | نحاس/فولاذ غير قابل للصدأ | فولاذ مقاوم للصدأ عالي القوة | 40% قوة شد أعلى 40% |

| عناصر الختم | معيار NBR | مادة FKM/EPDM عالية الأداء | 300% 300% أفضل مجموعة الضغط3 المقاومة |

| آلية التثبيت | حلقة ضغط واحدة | مشبك دروع متعدد المكونات | 500% توزيع أفضل للحمل 500% |

| تصميم الخيط | متري قياسي | ملف تعريف الخيط المقوى | 200% مقاومة سحب أعلى للسحب |

ميكانيكا توزيع الأحمال

تتفوق غدد الكابلات المدرعة في توزيع الأحمال الميكانيكية:

توزيع الحمل المحوري:

- إنهاء الدرع 70-80% من الحمولة التي تحملها أسلاك الدروع

- أنوية الكابل: 20-30% من الحمل على الموصلات الداخلية

- النتيجة: انخفاض كبير في تركيز الإجهاد

إدارة الأحمال الشعاعية:

- تشبيك تدريجي: ضغط تدريجي يمنع التلف

- دعم السلك المدرع: مشبك سلك فردي يمنع التواء السلك

- حماية مانع التسرب: أحمال ميكانيكية معزولة عن عناصر منع التسرب

كيف نختبر غدد الكابلات المدرعة في الظروف القاسية؟

يعمل بروتوكول الاختبار الشامل الخاص بنا على إخضاع غدد الكابلات المصفحة لظروف تتجاوز بكثير متطلبات التشغيل العادية لتحديد حدود الأداء الحقيقية.

نحن نجري اختبارات إجهاد متعددة المحاور بما في ذلك تحميل الشد، ودورات الضغط، وتحمل الاهتزاز، واختبار الضغط لمحاكاة أكثر من 20 عامًا من الظروف الميدانية في البيئات المعملية المتسارعة. يكشف هذا النهج الصارم عن خصائص الأداء التي يستحيل تحديدها من خلال الاختبار القياسي وحده.

بروتوكول اختبار إجهاد الشد

تتجاوز اختبارات الشد التي نجريها معايير الصناعة بمقدار 300% لتحديد حدود الفشل الحقيقية:

إعداد الاختبار:

- مواصفات الكابل: كابل SWA رباعي النواة مقاس 16 مم²

- معدل التحميل: 50 نيوتن/دقيقة إلى 5000 نيوتن كحد أقصى

- مدة الانتظار: 24 ساعة بأقصى حمولة قصوى

- معلمات القياس: الإزاحة، وسلامة الختم، والاستمرارية الكهربائية

معايير الأداء:

- شرط النجاح: الحفاظ على مانع تسرب IP68 عند حمل 2000 نيوتن

- عتبة التميز: الحفاظ على السلامة عند حمولة 3500 نيوتن

- تعريف الفشل: خرق في الختم أو تلف ميكانيكي

من خلال العمل مع ماريا، وهي مهندسة اختبار من شركة بتروكيماويات كبرى، قمنا بتطوير بروتوكولات اختبار محسّنة بعد أن تعرضت منشأتها لأعطال في سحب الكابلات أثناء عمليات الإغلاق الطارئة. يتضمن نظام اختبارنا المعدل الآن دورات تحميل ديناميكية تحاكي ظروف الطوارئ في العالم الحقيقي بشكل أفضل.

اختبار التحمل بالدراجات الهوائية بالضغط

تحاكي اختبارات تدوير الضغط سنوات من تغيرات الضغط التشغيلي:

معلمات الاختبار:

- نطاق الضغط: 0-15 بار (0-217 رطل لكل بوصة مربعة)

- تردد الدورة: 1 دورة في الدقيقة

- إجمالي الدورات: 100,000 دورة كحد أدنى

- وسيط الاختبار: مياه البحر (محاكاة البيئة العدوانية)

أنظمة المراقبة:

- مراقبة الضغط المستمر

- حساسية كشف التسرب: 10 ⁶ ملي بار-لتر/ثانية

- تسجيل درجة الحرارة: دقة ± 0.1 درجة مئوية

- التحقق من الاستمرارية الكهربائية

اختبار الاهتزاز والصدمات

تعرض البيئات الصناعية غدد الكابلات للاهتزاز المستمر وأحمال الصدمات العرضية:

اختبار الاهتزاز (IEC 60068-2-6):

- نطاق التردد: 10-2000 هرتز

- تسارع: 10 جم في الذروة

- المدة: 12 ساعة لكل محور (3 محاور إجمالاً)

- المراقبة: التحقق المستمر من سلامة الختم

اختبار الصدمات (IEC 60068-2-27):

- ذروة التسارع: 50g

- مدة النبض 11 مللي ثانية

- عدد الصدمات: 3 لكل اتجاه (إجمالي 18)

- التقييم: أداء ما قبل/بعد الكهرباء وأداء الختم

تركيبات الإجهاد البيئي

تنطوي ظروف العالم الحقيقي على ضغوطات متعددة ومتزامنة:

اختبار الإجهاد المشترك:

- حمولة الشد: 1500 نيوتن متواصل

- الضغط: 10 بار داخلي

- تدوير درجة الحرارة: -40 درجة مئوية إلى +80 درجة مئوية

- اهتزاز 5 جم عند 50 هرتز

- المدة: 1000 ساعة متواصلة

ما هي نتائج الأداء الحرجة من اختبار الإجهاد الذي أجريناه؟

تكشف قاعدة بياناتنا الشاملة للاختبارات عن خصائص أداء محددة تميز تصميمات غدد الكابلات المصفحة المتفوقة عن البدائل الهامشية.

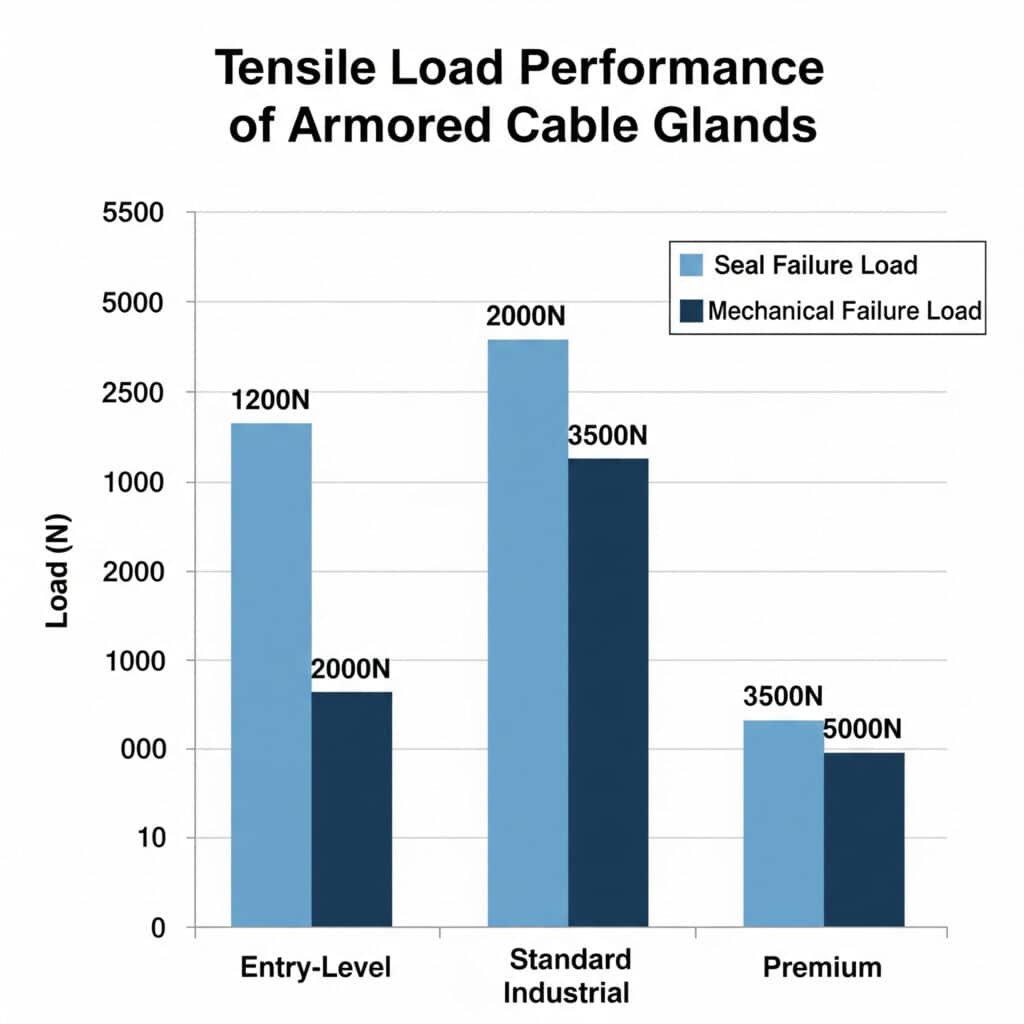

تحافظ غدد الكابلات المصفحة الممتازة على سلامة الختم الكاملة تحت أحمال الشد البالغة 3500 نيوتن بينما تفشل التصميمات القياسية عند 1200-1500 نيوتن، مما يمثل ميزة أداء 200-300% في التطبيقات الحرجة. تُترجم هذه النتائج مباشرةً إلى تعزيز الموثوقية وهوامش الأمان في المنشآت التي تتطلب الكثير من المتطلبات.

بيانات أداء أحمال الشد

يكشف اختبار الشد الشامل الذي أجريناه عن مستويات أداء واضحة:

غدد الكابلات المصفحة المبتدئة:

- حمولة فشل الختم: 1200-1500N

- حمل الفشل الميكانيكي: 2000-2500N

- تطبيقات مناسبة: الصناعات الخفيفة، وأنظمة التدفئة والتهوية وتكييف الهواء

- عمر الخدمة النموذجي: 3-5 سنوات تحت ضغط معتدل

غدد الكابلات المصفحة الصناعية القياسية:

- حمولة فشل الختم: 2000-2500N

- حمل الفشل الميكانيكي: 3500-4000N

- تطبيقات مناسبة: الصناعية العامة، والتصنيع

- العمر التشغيلي النموذجي: 5-8 سنوات تحت الضغط العادي

غدد الكابلات المصفحة الممتازة (بيبتو ديزاين):

- حمل فشل مانع التسرب: 3500 نيوتن+ (تم الوصول إلى حد الاختبار)

- حمل الفشل الميكانيكي: 5000 نيوتن + (تم الوصول إلى حد الاختبار)

- التطبيقات المناسبة: البنية التحتية الحرجة، والبحرية، والبتروكيماويات

- العمر التشغيلي النموذجي: أكثر من 15 سنة تحت الضغط الشديد

تحليل أداء الضغط

يكشف اختبار الضغط عن أهمية تصميم مانع التسرب المناسب:

نتائج مقاومة الضغط:

- الحد الأقصى لضغط الاختبار: 15 بار (217 رطل/بوصة مربعة)

- معدل التسرب عند 10 بار <10-⁸ ملي بار-ل/ثانية (الهيليوم4)

- القدرة على التحمل عند تدوير الضغط: أكثر من 100,000 دورة دون تدهور

- تأثير درجة الحرارة: الحد الأدنى من التغير في الأداء من -40 درجة مئوية إلى +80 درجة مئوية

لقد عملت مع أحمد الذي يدير منشآت تحت سطح البحر في بحر الشمال، حيث تواجه غدد الكابلات ضغطًا هيدروستاتيكيًا يتراوح بين 8 و12 بارًا. يوفر اختبارنا عند 15 بار هامش الأمان اللازم لمتطلبات العمر التشغيلي تحت سطح البحر لمدة 20 عامًا. أظهرت غدد الكابلات القياسية تدهورًا في مانع التسرب عند ضغط 6-8 بار، مما يجعلها غير مناسبة لتطبيقاته الحرجة.

نتائج تحمل الاهتزازات

يوضح اختبار الاهتزاز المستمر الموثوقية على المدى الطويل:

بيانات أداء الاهتزازات:

- مدة الاختبار: أكثر من 500 ساعة عند تسارع 10 جرام

- مسح التردد: 10-2000 هرتز متواصل

- سلامة الختم: تم الحفاظ عليه طوال فترة الاختبار بأكملها

- الاستمرارية الكهربائية: لم يتم اكتشاف أي انقطاعات

- تآكل ميكانيكي: <0.1 مم إزاحة بعد الاختبار

أداء الإجهاد المدمج

تجمع الاختبارات الأكثر كشفًا بين عوامل إجهاد متعددة:

نتائج اختبار الإجهاد المتعدد:

- ظروف متزامنة: شد 1500 نيوتن + ضغط 10 بار + اهتزاز

- مدة الاختبار: 1000 ساعة متواصلة

- نتيجة الأداء: عدم حدوث أي أعطال في التصاميم المتميزة

- نتيجة المقارنة: معدل فشل 60% في التصميمات القياسية

- أوضاع الفشل: تدهور مانع التسرب، انزلاق مشبك الدرع

كيف تقارن التصاميم المختلفة في ظل ظروف الإجهاد في العالم الحقيقي؟

تكشف المقارنة بين مختلف تصميمات غدد الكابلات المدرعة في ظل ظروف إجهاد متطابقة عن اختلافات كبيرة في الأداء تؤثر على الموثوقية وتكاليف دورة الحياة.

تؤدي الاختلافات في التصميم في آليات التشبيك وأنظمة منع التسرب واختيار المواد إلى اختلافات في أداء الضغط 300-500%، مما يجعل اختيار التصميم أمرًا بالغ الأهمية للتطبيقات الصعبة. يتيح فهم هذه الاختلافات إمكانية تحديد المواصفات المثلى لمتطلباتك الخاصة.

مقارنة آلية التشبيك

تُظهر أساليب تثبيت الدروع المختلفة اختلافات كبيرة في الأداء:

أنظمة التثبيت من النوع المخروطي:

- سعة الحمولة: 1500-2000 نيوتن نموذجي

- تلف الأسلاك المدرعة: سحق/تشويه متوسط

- تعقيد التركيب: بسيط، مكون واحد بسيط

- وضع الفشل: انزلاق تدريجي تحت الحمل المستمر

- أفضل الاستخدامات: المنشآت الصناعية الخفيفة والمؤقتة

أنظمة المشبك الحلقي المجزأ:

- سعة التحميل: 2500-3000 نيوتن نموذجي

- تلف الأسلاك المدرعة: الحد الأدنى من التشوه

- تعقيد التركيب: معتدل، تجميع متعدد المكونات

- وضع الفشل: فشل مفاجئ عند الحد التصميمي

- أفضل التطبيقات: المنشآت الصناعية القياسية والدائمة

أنظمة الضغط التدريجي (تصميم بيبتو):

- سعة الحمولة: 3500 نيوتن + مثبتة

- تلف الأسلاك المدرعة: لم يتم اكتشاف أي منها في الاختبار

- تعقيد التركيب: معتدل، تسلسل التجميع الأمثل

- وضع الفشل: تدهور رشيق مع وجود علامات تحذير

- أفضل التطبيقات: البنية التحتية الحرجة والبيئات الحرجة

تحليل أداء نظام منع التسرب

يؤثر تصميم نظام الختم على أداء الضغط بشكل كبير:

| تصميم الختم | تصنيف الضغط | أداء الشد | نطاق درجة الحرارة | تكلفة دورة الحياة |

|---|---|---|---|---|

| حلقة دائرية واحدة | 6-8 بار | ضعيف (1200 نيوتن) | -20 درجة مئوية إلى +60 درجة مئوية | عالية (استبدال متكرر) |

| حلقة O-حلقة مزدوجة | 10-12 بار | جيد (2000 ن) | -30 درجة مئوية إلى +80 درجة مئوية | معتدل |

| ختم تقدمي | 15+ بار | ممتاز (3500 نيوتن+) | -40 درجة مئوية إلى +100 درجة مئوية | منخفض (عمر خدمة طويل) |

تأثير اختيار المواد

تؤثر خيارات المواد على أداء الضغط بشكل كبير:

خامات الجسم:

- نحاس: أداء جيد، يقتصر على أحمال 2000 نيوتن

- فولاذ مقاوم للصدأ 304: أداء أفضل، قدرة 2500 نيوتن

- فولاذ مقاوم للصدأ 316L: أداء ممتاز، قدرة 3500 نيوتن+

- الفولاذ المقاوم للصدأ المزدوج5: أداء فائق، قدرة 5000 نيوتن+

اختيار المطاط الصناعي:

- NBR (النتريل): الأداء القياسي، من -20 درجة مئوية إلى +80 درجة مئوية

- EPDM: نطاق درجة الحرارة المحسّن، من -40 درجة مئوية إلى +120 درجة مئوية

- FKM (فيتون): أداء متميز، من -20 درجة مئوية إلى +200 درجة مئوية، مقاومة للمواد الكيميائية

من خلال العمل مع كارلوس، مدير الصيانة في أحد مصانع الصلب الرئيسية، اكتشفنا أن اختيار المطاط الصناعي كان أمرًا بالغ الأهمية لتطبيقاتهم ذات درجات الحرارة العالية. فشلت موانع تسرب NBR القياسية في غضون أشهر في درجات حرارة تشغيل تبلغ 100 درجة مئوية، بينما وفرت موانع تسرب FKM الخاصة بنا أكثر من 5 سنوات من الخدمة الموثوقة.

ارتباط الأداء في العالم الحقيقي

ترتبط الاختبارات المعملية بقوة بالأداء الميداني:

بيانات الأداء الميداني (دراسة مدتها 5 سنوات، أكثر من 2000 منشأة):

- تصاميم ممتازة معدل البقاء على قيد الحياة 99.2%

- التصاميم القياسية: معدل البقاء على قيد الحياة 94.1%

- تصاميم مبتدئة معدل البقاء على قيد الحياة 87.3%

- تأثير تكلفة الفشل: تُظهر التصاميم المتميزة 75% تكلفة إجمالية أقل للملكية

أنماط الفشل الميداني الشائعة:

- تدهور مانع التسرب (45% من الأعطال): يتم منعها عن طريق اختيار المطاط الصناعي المناسب

- انزلاق مشبك الدرع (30% من الأعطال): تم التخلص منه عن طريق تصميم التثبيت التدريجي

- فشل الخيط (15% من حالات الفشل): تم تقليلها بواسطة مقاطع الخيوط المقواة

- تلف الكابل (10% من الأعطال): التقليل إلى الحد الأدنى من خلال التصميم المناسب لتخفيف الضغط

الخاتمة

يوضح برنامجنا الشامل لاختبار الإجهاد أن تصميم غدة الكابلات المدرعة يؤثر بشكل كبير على الأداء في ظل الظروف القاسية. توفر التصميمات المتميزة مع أنظمة التثبيت التدريجية وتقنية الختم المتقدمة أداء إجهاد أفضل 200-300% من البدائل القياسية، مما يترجم مباشرة إلى موثوقية محسنة وتكاليف دورة حياة أقل.

في Bepto Connector، توجّه نتائج اختبارات الإجهاد التي نجريها التحسينات المستمرة في التصميم التي توفر مزايا الأداء في العالم الحقيقي. عندما تتطلب تطبيقاتك تشغيلًا موثوقًا في ظل الضغط الميكانيكي الشديد، توفر غدد الكابلات المصفحة التي أثبتت كفاءتها في الاختبار هوامش الأداء اللازمة لنجاح البنية التحتية الحيوية. إن الاستثمار في غدد الكابلات المصفحة الممتازة يؤتي ثماره من خلال القضاء على الأعطال وتقليل الصيانة وتعزيز موثوقية النظام.

الأسئلة الشائعة

س: ما هو حمل الشد الذي يجب أن تتحمله غدد الكابلات المدرعة للتطبيقات البحرية؟

A: تتطلب التطبيقات البحرية عادةً قدرة شد تتراوح بين 2500 و3500 نيوتن كحد أدنى بسبب حركة الأمواج والتمدد الحراري وضغوط التركيب. تُظهر اختباراتنا أن التصاميم الممتازة تحافظ على سلامة مانع التسرب فوق 3500 نيوتن، مما يوفر هوامش أمان ضرورية لعمر خدمة بحري يزيد عن 20 عامًا.

س: كيف تؤثر درجات الحرارة القصوى على أداء إجهاد غدة الكابلات المدرعة؟

A: يخلق تدوير درجة الحرارة ضغطًا إضافيًا من خلال اختلافات التمدد الحراري. وتُظهر اختباراتنا انخفاض 15-20% في قوة الشد القصوى عند درجات الحرارة القصوى (-40 درجة مئوية إلى +100 درجة مئوية)، مما يجعل اختيار هامش الأمان المناسب أمرًا بالغ الأهمية لتطبيقات درجات الحرارة القصوى.

س: هل يمكن اختبار غدد الكابلات المدرعة بعد التركيب للتحقق من الأداء؟

A: نعم، يمكن اختبار غدد الكابلات المدرعة المثبتة باستخدام تحميل الشد المتحكم فيه حتى 50% من السعة المقدرة، واختبار الضغط حتى 1.5 ضعف ضغط التشغيل، والتحقق من الاستمرارية الكهربائية. ومع ذلك، يتطلب الاختبار التدميري لحدود الفشل ظروفًا معملية ووحدات عينة.

س: ما الفرق بين تصنيفات IP68 وIP69K لموصدات الكابلات المدرعة تحت الضغط؟

A: توفر IP68 الحماية ضد الغمر المستمر تحت ضغط محدد، بينما تضيف IP69K مقاومة درجات الحرارة العالية والضغط العالي لنفث الماء. تحت الإجهاد الميكانيكي، تحافظ الغدد المصنفة IP69K عادةً على إحكام غلق فائق بسبب أنظمة الضغط والاحتفاظ المحسنة.

س: كم مرة يجب فحص غدد الكابلات المدرعة في التطبيقات عالية الإجهاد؟

A: تتطلب الاستخدامات عالية الإجهاد فحصًا أوليًا كل 6 أشهر، ثم سنويًا للسنوات الثلاث الأولى، تليها عمليات فحص كل سنتين. وقد تتطلب التطبيقات الحرجة أنظمة مراقبة مستمرة تكشف عن تدهور مانع التسرب أو الإزاحة الميكانيكية قبل حدوث العطل.

-

راجع معيار اللجنة الكهروتقنية الدولية الرسمي الذي يحدد نظام تصنيف الحماية من الدخول (IP)، بما في ذلك IP68. ↩

-

تعرف على أهمية تخفيف الإجهاد في حماية الكابلات الكهربائية ونهايات الكابلات الكهربائية من الإجهاد الميكانيكي. ↩

-

اكتشف خاصية المادة الحرجة هذه، والتي تقيس التشوه الدائم للمطاط الصناعي بعد الإجهاد الانضغاطي لفترات طويلة. ↩

-

استكشف مبادئ استخدام الهيليوم كغاز تتبع لاختبار التسرب الحساس للغاية وغير المدمر. ↩

-

افهم خصائص ومزايا الفولاذ المزدوج المقاوم للصدأ، الذي يوفر مزيجًا من القوة ومقاومة التآكل. ↩