مقدمة

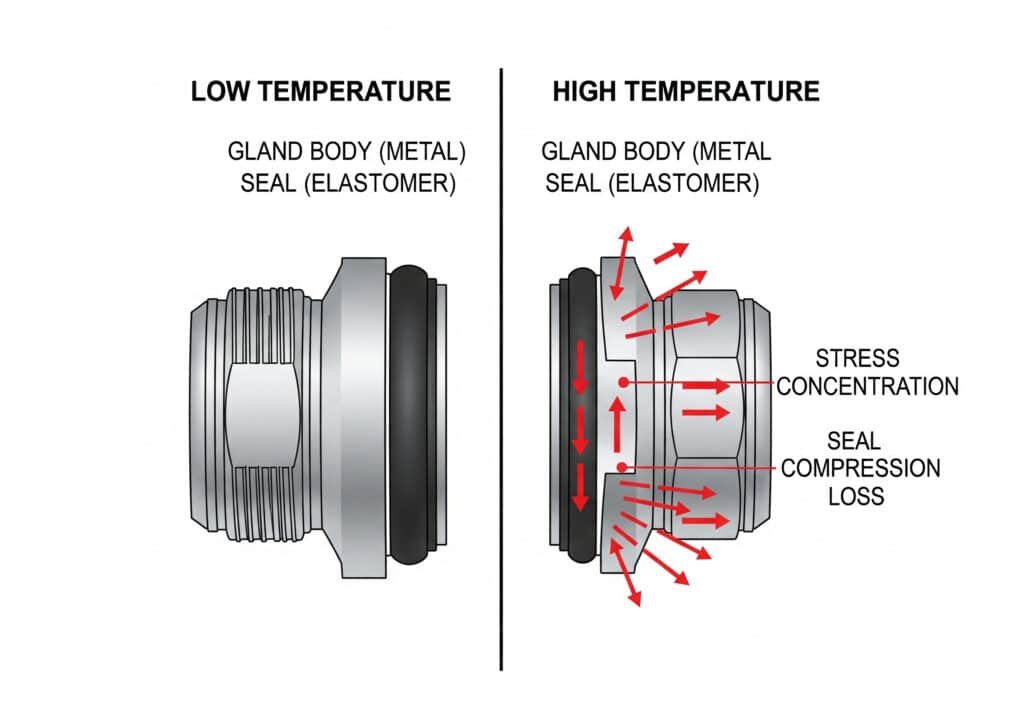

تتسبب عدم تطابق التمدد الحراري بين مكونات غدة الكابل في حدوث أعطال في مانع التسرب وتسرب وتلف كارثي للمعدات أثناء تدوير درجة الحرارة، حيث تؤدي معدلات التمدد التفاضلية إلى تكوين تركيزات إجهاد تؤدي إلى إضعاف ضغط الحشية وتشويه ارتباط الخيط وتقليل تصنيفات IP1 بمقدار 2-3 مستويات، مما يؤدي إلى دخول الرطوبة والتآكل والأعطال الكهربائية في الأنظمة الحرجة.

مواد غدة الكابل مع معاملات التمدد الحراري2 ما بين 10-30 × 10 × 10 ⁶/°م مئوية تحافظ على سلامة الختم المثلى أثناء دورات درجة الحرارة، بينما المواد التي تتجاوز 50 × 10 × 10 ⁶/°م مئوية تشهد تغيرات كبيرة في الأبعاد التي تضر بضغط الحشية وأداء الختم، مما يتطلب اختيارًا دقيقًا للمواد واعتبارات التصميم لضمان التشغيل الموثوق به عبر نطاقات درجات الحرارة من -40 درجة مئوية إلى +150 درجة مئوية في التطبيقات الصناعية الصعبة.

بعد تحليل الآلاف من أعطال غُدَد الكابلات في منشآت البتروكيماويات وتوليد الطاقة والمنشآت البحرية على مدار العقد الماضي، اكتشفت أن عدم تطابق معامل التمدد الحراري هو السبب الخفي وراء 40% من أعطال مانعات التسرب في بيئات تدوير درجات الحرارة، وغالبًا ما يظهر بعد أشهر من التركيب عندما يتراكم الإجهاد الحراري بما يتجاوز حدود المواد.

جدول المحتويات

- ما هي معاملات التمدد الحراري وما أهميتها بالنسبة لمعاملات التمدد الحراري لغدد الكابلات؟

- كيف تقارن مواد غلاف الكابل المختلفة في التمدد الحراري؟

- ما استراتيجيات التصميم التي تستوعب التمدد الحراري في غدد الكابلات؟

- كيف تؤثر ظروف تدوير درجة الحرارة على أداء مانع التسرب؟

- ما طرق اختبار تقييم تأثيرات التمدد الحراري على غدد الكابلات؟

- الأسئلة المتداولة حول التمدد الحراري في غدد الكابلات

ما هي معاملات التمدد الحراري وما أهميتها بالنسبة لمعاملات التمدد الحراري لغدد الكابلات؟

إن فهم معاملات التمدد الحراري يكشف عن الآلية الأساسية وراء أعطال مانعات التسرب المرتبطة بدرجات الحرارة في أنظمة غدد الكابلات.

يقيس معامل التمدد الحراري التغير في الأبعاد لكل درجة ارتفاع في درجة الحرارة، ويعبر عنه عادةً بـ 10 ⁶/ درجة مئوية، حيث تشهد مكونات غدة الكابل معدلات تمدد مختلفة تخلق تركيزات إجهاد وفقدان ضغط الحشية وتعطل واجهة مانع التسرب أثناء تدوير درجة الحرارة، مما يجعل اختيار المواد والتوافق الحراري أمرًا بالغ الأهمية للحفاظ على تصنيفات IP ومنع دخول الرطوبة في البيئات الصعبة.

مبادئ التمدد الحراري الأساسية

تعريف المعامل:

- التمدد الخطي لكل وحدة طول لكل درجة مئوية

- تقاس بالميكرومتر لكل متر لكل درجة (ميكرومتر/متر/درجة مئوية)

- خاصية خاصة بالمادة تختلف باختلاف درجة الحرارة

- ضروري للتركيبات متعددة المواد

حساب التوسعة:

- ΔL = L₀L × α × ΔT

- Δل = تغيُّر الطول

- L₀ = الطول الأصلي

- α = معامل التمدد الحراري

- ΔT = التغير في درجة الحرارة

التحديات متعددة المواد:

- معدلات التمدد المختلفة تخلق ضغطًا داخليًا

- فصل الواجهة أو ضغطها

- تشوه الحشية وفشل مانع التسرب

- مشاكل تعشيق الخيط

التأثير على أداء غدة الكابل

تأثيرات واجهة الختم:

- يتغير ضغط الحشية مع تغير درجة الحرارة

- اختلافات أبعاد أخدود الحلقة الدائري O

- تقلبات ضغط التلامس

- تطوير مسار التسرب

مشاكل ارتباط الخيوط:

- يؤثر النمو الحراري على ملاءمة الخيط

- الارتخاء أثناء دورات التبريد

- الربط أثناء دورات التسخين

- اختلافات عزم دوران التركيب

تشويه المساكن:

- يؤدي التمدد غير المنتظم إلى التواء

- تغيرات تسطيح سطح الختم

- فقدان التركز في الأختام الأسطوانية

- تركيز الإجهاد عند واجهات المواد

عملت مع إيلينا، مهندسة صيانة في محطة للطاقة الشمسية في أريزونا، حيث تسببت التقلبات الشديدة في درجات الحرارة اليومية من 5 درجات مئوية في الليل إلى 55 درجة مئوية أثناء ذروة الشمس في حدوث أعطال متكررة في سدادات غدد الكابلات في صناديق تجميع التيار المستمر إلى أن قمنا بتطبيق مواد مطابقة للتمدد الحراري.

وثّقت منشأة إيلينا انخفاضًا قدره 60% في الأعطال المتعلقة بموانع التسرب بعد التحول من غدد الكابلات ذات المواد المختلطة إلى تصميمات البوليمر المتوافقة حراريًا التي حافظت على ضغط ثابت للحشية عبر نطاق درجة الحرارة اليومية البالغة 50 درجة مئوية.

نطاقات درجات الحرارة الحرجة

التطبيقات الصناعية:

- معدات المعالجة: من -20 درجة مئوية إلى +200 درجة مئوية

- توليد الطاقة: -40 درجة مئوية إلى +150 درجة مئوية

- البيئات البحرية: -10 درجات مئوية إلى +60 درجة مئوية

- منشآت الطاقة الشمسية: -30 درجة مئوية إلى +80 درجة مئوية

أمثلة على حجم التوسعة:

- مكون نحاسي 100 مم: تمدد 1.9 مم فوق 100 درجة مئوية

- مكوّن ألومنيوم 100 مم: تمدد 2.3 مم فوق 100 درجة مئوية

- مكون فولاذي 100 مم: تمدد 1.2 مم على 100 درجة مئوية

- مكون البوليمر 100 مم: تمدد 5-15 مم على 100 درجة مئوية

تراكم الإجهاد:

- تكرار ركوب الدراجات الهوائية يسبب الإرهاق

- التشوه الدائم في المواد اللينة

- بدء التشقق عند مركزات الإجهاد

- تدهور مانع التسرب التدريجي

كيف تقارن مواد غلاف الكابل المختلفة في التمدد الحراري؟

يكشف التحليل الشامل لمواد غُدَد الكابلات عن اختلافات كبيرة في خصائص التمدد الحراري التي تؤثر على سلامة مانع التسرب.

تُظهِر غدد الكابلات المصنوعة من الفولاذ المقاوم للصدأ معامل تمدد 17 × 10- 10 ⁶/°مئوية مما يوفر ثباتًا ممتازًا في الأبعاد، ويظهر النحاس الأصفر 19 × 10- 10 ⁶/°م مع توافق حراري جيد، ويظهر الألومنيوم 23 × 10- 10- ⁶/°م مما يتطلب مراعاة دقيقة للتصميم، بينما تتراوح مواد البوليمر من 20-150 × 10- 10- ⁶/°م حسب التركيبة، مع درجات مملوءة بالزجاج توفر ثباتًا محسنًا لتطبيقات تدوير درجات الحرارة.

مواد غلاف الكابل المعدني

جدول مقارنة المواد:

| المواد | معامل التمدد (× 10- ⁶/ درجة مئوية) | نطاق درجة الحرارة | ثبات الأبعاد | عامل التكلفة | التطبيقات |

|---|---|---|---|---|---|

| الفولاذ المقاوم للصدأ 316 | 17 | -200 درجة مئوية إلى +800 درجة مئوية | ممتاز | 3.0x | المواد الكيميائية والبحرية |

| نحاس | 19 | -200 درجة مئوية إلى +500 درجة مئوية | جيد جداً | 2.0x | صناعي عام |

| ألومنيوم | 23 | -200 درجة مئوية إلى +600 درجة مئوية | جيد | 1.5x | تطبيقات خفيفة الوزن |

| الفولاذ الكربوني | 12 | -40 درجة مئوية إلى +400 درجة مئوية | ممتاز | 1.0x | صناعي قياسي |

| النحاس | 17 | -200 درجة مئوية إلى +400 درجة مئوية | جيد جداً | 2.5x | التطبيقات الكهربائية |

أداء الفولاذ المقاوم للصدأ

316 فولاذ مقاوم للصدأ:

- معامل التمدد المنخفض: 17 × 10 × 10 ⁶/ درجة مئوية

- مقاومة ممتازة للتآكل

- قدرة واسعة في درجات الحرارة

- تكلفة ممتازة وأداء متفوق

الخصائص الحرارية:

- الحد الأدنى من التغيير في الأبعاد

- ضغط مانع تسرب متناسق

- مقاومة ممتازة للإجهاد

- الاستقرار على المدى الطويل

مزايا التطبيق:

- بيئات المعالجة الكيميائية

- المنشآت البحرية والبحرية

- تطبيقات درجات الحرارة العالية

- متطلبات الختم الحرجة

تحليل غدة الكابلات النحاسية

خصائص سبائك النحاس النحاسية:

- التمدد المعتدل: 19 × 10 × 10 ⁶/ درجة مئوية

- توصيل حراري جيد

- قابلية تشغيل آلي ممتازة

- حل فعال من حيث التكلفة

خصائص الأداء:

- سلوك توسع يمكن التنبؤ به

- ثبات أبعاد جيد

- متوافق مع معظم مواد الحشية

- سجل حافل بالإنجازات

اعتبارات التصميم:

- إزالة الزنك3 في البيئات العدوانية

- مشكلات التوافق الغلفاني

- قيود درجة الحرارة في بعض السبائك

- متطلبات الفحص المنتظم

اختلافات مواد البوليمر

غدد الكابلات النايلون:

- PA66: 80-100 × 10 ⁶ درجة مئوية

- PA12: 100-120 × 100-120 × 10 ⁶/°ج

- الدرجات المملوءة بالزجاج: 20-40 × 10 ⁶/°مئوية

- تأثيرات رطوبة كبيرة

اللدائن الهندسية:

- نظرة خاطفة: 47 × 10 × 10 ⁶ درجة مئوية

- pps: 50 × 10 × 10 ⁶/°ج

- جهاز كمبيوتر: 65 × 10 ⁶ درجة مئوية

- ثبات أبعاد أفضل

تأثيرات التعزيز:

- تقلل الألياف الزجاجية 30% من التمدد بنسبة 60-70%

- توفر ألياف الكربون ثباتاً أفضل

- توفر الحشوات المعدنية تحسينات فعالة من حيث التكلفة

- يؤثر اتجاه الألياف على اتجاه التمدد

أتذكر أنني عملت مع يوكي، مدير مشروع في مصنع لتصنيع السيارات في أوساكا، اليابان، حيث تطلبت عمليات تشغيل كابلات الكابلات ذات التمدد الحراري الأدنى للحفاظ على سلامة مانع التسرب من درجة الحرارة المحيطة إلى 120 درجة مئوية في حجرة الطلاء.

وقد اختار فريق يوكي غدد الكابلات المصنوعة من النايلون المملوءة بالزجاج بمعامل تمدد 25 × 10 ⁶/ درجة مئوية، مما يحقق أكثر من 5 سنوات من التشغيل بدون صيانة مقارنةً بغدد النايلون القياسية التي تتطلب الاستبدال كل 18 شهرًا بسبب تلف التدوير الحراري.

اعتبارات التوافق الحراري

مطابقة المواد:

- يفضل معاملات التمدد المتشابهة

- انتقالات تدريجية بين المواد غير المتشابهة

- واجهات مرنة لاستيعاب الاختلافات

- ميزات تصميم لتخفيف الضغط والتوتر

اختيار مادة الحشية:

- إبدم: 150-200 × 10 ⁶ درجة مئوية

- النتريل: 200-250 × 10 ⁶/ درجة مئوية

- السيليكون: 300-400 × 10 ⁶/ درجة مئوية

- مادة ptfe: 100-150 × 10 ⁶/°ج

تصميم الواجهة:

- ترتيبات السدادات العائمة

- أنظمة الضغط المحملة بنابض

- وصلات التمدد من نوع النافخ

- أنظمة الختم متعدد المراحل

ما استراتيجيات التصميم التي تستوعب التمدد الحراري في غدد الكابلات؟

تعمل مناهج التصميم الهندسي على إدارة تأثيرات التمدد الحراري بفعالية للحفاظ على سلامة مانع التسرب عبر دورات درجة الحرارة.

تسمح تصميمات مانع التسرب العائم بالحركة الحرارية المستقلة مع الحفاظ على الضغط، وتوفر الأنظمة المحملة بنابض ضغطًا ثابتًا للحشية بغض النظر عن التمدد الحراري، وتستوعب الواجهات من نوع المنفاخ التغيرات الكبيرة في الأبعاد، ويخلق مانع التسرب متعدد المراحل حماية زائدة عن الحاجة ضد التسرب الناجم عن التمدد الحراري، مع تصميم مناسب يقلل من الإجهاد الحراري بنسبة 70-80% مقارنة بالتجميعات الصلبة.

تصميم الختم العائم

مبادئ التصميم:

- يتحرك عنصر الختم بشكل مستقل عن المبيت

- يحافظ على قوة ضغط ثابتة

- يستوعب التمدد التفاضلي

- يمنع تركيز الإجهاد

طرق التنفيذ:

- أخدود الحلقة O مع خلوص

- مثبت الحشية العائم

- حامل مانع تسرب محمل بنابض

- واجهات غشاء مرنة

مزايا الأداء:

- ضغط الختم المتسق

- تقليل الإجهاد الحراري

- عمر خدمة ممتد

- تحسين الموثوقية

أنظمة الضغط المحملة بنابض

آليات القوة الثابتة:

- توفر غسالات بيلفيل ضغطًا ثابتًا

- نوابض موجية تستوعب التمدد

- نوابض لولبية تحافظ على الانضغاط

- المشغلات الهوائية للتطبيقات الحرجة

حسابات التصميم:

- اختيار معدل الزنبرك

- متطلبات قوة الضغط

- الإقامة لمسافة السفر

- اعتبارات العمر الافتراضي للتعب

أمثلة على التطبيق:

- معدات المعالجة ذات درجة الحرارة العالية

- بيئات التدوير الحراري

- تطبيقات الختم الحرجة

- متطلبات الموثوقية على المدى الطويل

المنفاخ ووصلات التمدد

ميزات تصميم المنفاخ:

- هيكل مموج يستوعب الحركة

- يقلل معدل الزنبرك المنخفض من الضغط

- تزيد الالتفافات المتعددة من السفر

- هيكل من الفولاذ المقاوم للصدأ لقوة التحمل

تطبيقات وصلات التوسعة:

- نطاقات درجة حرارة كبيرة

- بيئات الإجهاد الحراري العالي

- وصلات خطوط الأنابيب

- واجهات المعدات

خصائص الأداء:

- قدرة دورة حياة عالية العمر الافتراضي

- الحد الأدنى من انتقال القوة

- أداء ختم ممتاز

- تشغيل بدون صيانة

أنظمة الختم متعدد المراحل

حماية زائدة عن الحاجة:

- الأختام الأولية والثانوية

- أماكن إقامة حرارية مستقلة

- عزل وضع الفشل

- تعزيز الموثوقية

تكوين المرحلة:

- المرحلة الأولى: الختم الخشن

- المرحلة الثانية: الختم الدقيق

- المرحلة الثالثة: الحماية الاحتياطية

- قدرات المراقبة

مزايا الصيانة:

- أنماط فشل يمكن التنبؤ بها

- القدرة على مراقبة الحالة

- جداول الاستبدال المرحلي

- تقليل مخاطر التوقف عن العمل

في Bepto، ندمج ميزات التمدد الحراري في تصميمات غُدَد الكابلات لدينا، بما في ذلك ترتيبات مانع التسرب العائم وأنظمة الضغط المحملة بنابض والتي تحافظ على سلامة مانع التسرب عبر نطاقات درجات الحرارة من -40 درجة مئوية إلى +150 درجة مئوية في التطبيقات الصناعية الصعبة.

استراتيجية اختيار المواد

المطابقة الحرارية:

- معاملات التمدد المتشابهة

- التحولات المادية التدريجية

- النطاقات الحرارية المتوافقة

- تقليل الإجهاد إلى أدنى حد ممكن

تصميم الواجهة:

- توصيلات مرنة

- الواجهات المنزلقة

- المواد المتوافقة

- ميزات تخفيف الضغط النفسي

مراقبة الجودة:

- اختبار التدوير الحراري

- التحقق من الأبعاد

- التحقق من صحة أداء الختم

- تقييم الموثوقية على المدى الطويل

كيف تؤثر ظروف تدوير درجة الحرارة على أداء مانع التسرب؟

تؤثر معلمات تدوير درجة الحرارة بشكل كبير على أداء مانع تسرب غدة الكابل وموثوقيتها على المدى الطويل.

تخلق التغيرات السريعة في درجات الحرارة إجهادًا حراريًا أعلى من التحولات التدريجية، حيث تتسبب معدلات التدوير التي تزيد عن 5 درجات مئوية/دقيقة في تشويه مانع التسرب وفشل سابق لأوانه، بينما يؤثر حجم نطاق درجة الحرارة بشكل مباشر على مستويات إجهاد التمدد، ويحدد تكرار الدورة تراكم التعب، مما يتطلب تحليلًا دقيقًا لظروف التشغيل الفعلية للتنبؤ بأداء مانع التسرب ووضع جداول الصيانة.

تأثيرات معدل الدوران

التغيرات السريعة في درجات الحرارة:

- توليد إجهاد حراري مرتفع

- توسع غير متساو عبر المكونات

- تشويه الختم وتلفه

- انخفاض عمر دورة الحياة

عتبات المعدل الحرج:

- <1 درجة مئوية/دقيقة: الحد الأدنى من تأثير الإجهاد

- 1-5 درجات مئوية/دقيقة: مستويات إجهاد معتدلة

- 5-10 درجات مئوية/دقيقة: ظروف الضغط العالي

- 10 درجات مئوية/دقيقة: الإجهاد الشديد وخطر التلف

اعتبارات الصدمة الحرارية:

- التعرض المفاجئ لدرجات الحرارة

- تغيرات خصائص المواد

- بدء التشقق وانتشاره

- سيناريوهات إيقاف التشغيل في حالات الطوارئ

تأثير نطاق درجة الحرارة

تأثيرات حجم النطاق:

- العلاقة الخطية مع إجهاد التمدد

- تسبب النطاقات الأكبر ضررًا نسبيًا

- العتبات الحرجة لكل مادة

- الضرر التراكمي بمرور الوقت

نطاقات التشغيل الشائعة:

- أنظمة التدفئة والتهوية وتكييف الهواء نطاق 20-30 درجة مئوية

- معدات المعالجة: نطاق 50-100 درجة مئوية

- توليد الطاقة: 100-150 درجة مئوية

- التطبيقات القصوى: > 200 درجة مئوية > 200 درجة مئوية

حساب الإجهاد:

- الإجهاد الحراري = E × α × ΔT

- هـ = معامل المرونة

- α = معامل التمدد

- ΔT = التغير في درجة الحرارة

تحليل تردد الدورة

تراكم التعب والإرهاق:

- تساهم كل دورة في التلف

- نمو الشقوق مع التحميل المتكرر

- تدهور الخصائص المادية

- التدهور التدريجي لمانع التسرب

فئات التردد:

- الدورات اليومية: تطبيقات الطاقة الشمسية والتدفئة والتهوية وتكييف الهواء

- دورات المعالجة: عمليات الدُفعات

- بدء التشغيل/إيقاف التشغيل: معدات متقطعة

- دورات الطوارئ: تفعيل نظام الأمان

طرق التنبؤ بالحياة:

- تحليل منحنى S-N

- قاعدة عامل المنجم للضرر التراكمي

- ارتباط الاختبار المعجل بالاختبار المعجل

- التحقق من صحة البيانات الميدانية

لقد عملت مع عمر، وهو مدير منشأة في مجمع بتروكيماويات في الكويت، حيث واجهت أعمدة التقطير لديهم تدويرًا شديدًا في درجات الحرارة أثناء عمليات بدء التشغيل والإغلاق، مما تسبب في حدوث أعطال في سدادات غدد الكابلات التي تم التخلص منها من خلال تصميمات متوافقة مع التمدد الحراري.

وثق مصنع عمر تدوير درجة الحرارة من 40 درجة مئوية المحيطة إلى 180 درجة مئوية في درجة حرارة التشغيل على مدار ساعتين، مما أدى إلى إجهاد حراري تسبب في تعطل غدد الكابلات القياسية في غضون 6 أشهر، بينما حققت حلولنا المصممة حراريًا أكثر من 3 سنوات من التشغيل الموثوق.

العوامل البيئية

الظروف المحيطة:

- تأثيرات درجة الحرارة الأساسية

- تأثير الرطوبة على التمدد

- تأثيرات الرياح والحمل الحراري

- تأثير الإشعاع الشمسي

تفاعلات العملية:

- توليد حرارة المعدات

- فعالية العزل

- تأثيرات الكتلة الحرارية

- آليات انتقال الحرارة

الاختلافات الموسمية:

- الدورات السنوية لدرجات الحرارة

- تأثير الموقع الجغرافي

- تأثيرات نمط الطقس

- اعتبارات الاتجاهات طويلة الأجل

المراقبة والتنبؤ

قياس درجة الحرارة:

- أنظمة المراقبة المستمرة

- إمكانيات تسجيل البيانات

- تحليل الاتجاهات

- الصيانة التنبؤية

مؤشرات الأداء:

- قياسات ضغط الختم

- أنظمة كشف التسرب

- مراقبة الاهتزازات

- بروتوكولات الفحص البصري

جدولة الصيانة:

- تتبع عدد الدورات

- الاستبدال على أساس الحالة

- فترات الصيانة الوقائية

- إجراءات الاستجابة للطوارئ

ما طرق اختبار تقييم تأثيرات التمدد الحراري على غدد الكابلات؟

توفر طرق الاختبار القياسية بيانات كمية لتقييم تأثيرات التمدد الحراري على أداء مانع تسرب غدة الكابل.

ASTM E8314 يقيس معاملات التمدد الحراري الخطي باستخدام قياس التمدد، بينما اختبارات التدوير الحراري لكل IEC 60068-2-145 تقييم سلامة مانع التسرب من خلال التعرض المتكرر لدرجات الحرارة، وتحاكي بروتوكولات الاختبار المخصصة ظروف التشغيل الفعلية بما في ذلك معدلات التدوير ونطاقات درجات الحرارة والعوامل البيئية للتحقق من أداء غدة الكابل والتنبؤ بعمر الخدمة.

طرق الاختبار القياسية

ASTM E831 - التمدد الحراري الخطي:

- تقنية قياس الديلاتومترية

- التحكم في ارتفاع درجة الحرارة

- قياس دقيق للأبعاد

- توصيف خصائص المواد

إجراء الاختبار:

- تحضير العينة وتهيئتها

- إنشاء خط الأساس للقياس

- تحكم في التدفئة والتبريد

- المراقبة المستمرة للأبعاد

تحليل البيانات:

- حساب معامل التمدد

- تقييم الاعتماد على درجة الحرارة

- تقييم تأثير التباطؤ

- القدرة على مقارنة المواد

بروتوكولات اختبار التدوير الحراري

IEC 60068-2-14 - تدوير درجة الحرارة:

- ظروف الاختبار الموحدة

- نطاقات درجات الحرارة المحددة

- معدلات ركوب الدراجات المحددة

- وضع معايير الأداء

معلمات الاختبار:

- نطاق درجة الحرارة: -40 درجة مئوية إلى +150 درجة مئوية

- معدل التدوير: 1 درجة مئوية/دقيقة نموذجي

- وقت المكوث: 30 دقيقة كحد أدنى

- عدد الدورات 100-1000 دورة

تقييم الأداء:

- اختبار سلامة الختم

- قياس الأبعاد

- الفحص البصري

- التحقق الوظيفي

اختبار التطبيق المخصص

محاكاة العالم الحقيقي:

- ملامح درجة حرارة التشغيل الفعلية

- الظروف البيئية الخاصة بالموقع

- أنماط ركوب الدراجات الخاصة بالمعدات

- اختبار التعرض طويل الأمد

الاختبار المعجل:

- نطاقات درجات الحرارة المرتفعة

- زيادة معدلات ركوب الدراجات الهوائية

- فترات الاختبار الممتدة

- تسريع وضع الفشل

مقاييس الأداء:

- قياس معدل التسرب

- تحديد مجموعة الضغط

- تغيرات خصائص المواد

- التنبؤ بعمر الخدمة

تنفيذ مراقبة الجودة

اختبار المواد الواردة:

- التحقق من معامل التمدد

- الاتساق من دفعة إلى أخرى

- تأهيل الموردين

- شهادة المواد

اختبار الإنتاج:

- التدوير الحراري للتجميع

- التحقق من صحة أداء الختم

- التحقق من الأبعاد

- تكامل نظام الجودة

ارتباط الأداء الميداني:

- مقارنة مختبرية مقابل مقارنة واقعية

- التحقق من صحة العوامل البيئية

- تنقيح النموذج التنبؤي

- تكامل ملاحظات العملاء

في Bepto، نجري اختبارات التمدد الحراري الشاملة باستخدام كل من الطرق القياسية والبروتوكولات المخصصة التي تحاكي ظروف التشغيل الفعلية، مما يوفر للعملاء بيانات أداء موثوقة وتوقعات عمر الخدمة لتطبيقاتهم المحددة ومتطلباتهم البيئية.

تفسير البيانات وتطبيقها

تحليل معامل التمدد:

- توصيف الاعتماد على درجة الحرارة

- مقارنة المواد وترتيبها

- إنشاء معلمة التصميم

- تطوير المواصفات

نتائج التدوير الحراري:

- تحديد وضع الفشل

- التنبؤ بعمر الخدمة

- تحديد الفترة الزمنية للصيانة

- إرشادات تحسين التصميم

التحقق من صحة الأداء:

- الارتباط المختبري بالبيانات الميدانية

- تأكيد العامل البيئي

- دقة النموذج التنبؤي

- التحقق من رضا العملاء

الخاتمة

وتؤثر معاملات التمدد الحراري بشكل حاسم على سلامة مانع تسرب غدة الكابل أثناء تدوير درجة الحرارة، حيث توفر المواد التي تتراوح بين 10 × 30 × 10- 10 ⁶/°م درجة مئوية ثباتًا مثاليًا في الأبعاد بينما المعاملات الأعلى تضر بضغط الحشية وأداء مانع التسرب. ويوفر الفولاذ المقاوم للصدأ ثباتًا فائقًا عند 17 × 10- 10 ⁶/°م مئوية، بينما يوفر النحاس الأصفر أداءً جيدًا عند 19 × 10- 10 ⁶/°م، بينما تتطلب مواد البوليمر تقوية الزجاج لتحقيق خصائص تمدد حراري مقبولة. استراتيجيات التصميم بما في ذلك الموانع العائمة والأنظمة المحملة بنابض والواجهات المنفاخية تستوعب التمدد الحراري بفعالية مع الحفاظ على سلامة مانع التسرب. يؤثر معدل تدوير درجة الحرارة وحجم النطاق والتردد بشكل كبير على أداء مانع التسرب وعمر الخدمة. وتوفر طرق الاختبار الموحدة مثل ASTM E831 وIEC 60068-2-14 تقييمًا موثوقًا لتأثيرات التمدد الحراري، بينما تحاكي البروتوكولات المخصصة ظروف العالم الحقيقي. في Bepto، نوفر في Bepto تصميمات غدد الكابلات المتوافقة مع التمدد الحراري مع بيانات اختبار شاملة لضمان أداء موثوق به في إحكام الإغلاق عبر نطاقات درجات الحرارة من -40 درجة مئوية إلى +150 درجة مئوية في التطبيقات الصناعية الصعبة. تذكر أن فهم التمدد الحراري هو المفتاح لمنع حدوث أعطال مكلفة في مانع التسرب في بيئات تدوير درجات الحرارة!

الأسئلة المتداولة حول التمدد الحراري في غدد الكابلات

س: ما هو معامل التمدد الحراري الأفضل لغدد الكابلات؟

A: توفر المواد ذات معاملات التمدد الحراري بين 10-30 × 10- 10 ⁶/°م درجة مئوية سلامة مثالية لمعاملات الختم أثناء تدوير درجة الحرارة. ويوفر الفولاذ المقاوم للصدأ (17 × 10- 10 ⁶/°مئوية) والنحاس الأصفر (19 × 10- 10 ⁶/°مئوية) ثباتًا ممتازًا في الأبعاد، بينما تتطلب مواد البوليمر تقوية الزجاج لتحقيق أداء مقبول.

س: ما مقدار التغير في درجة الحرارة الذي يمكن أن تتحمله موانع تسرب غدة الكابلات؟

A: يمكن أن تتعامل موانع تسرب غدة الكابل المصممة جيدًا مع نطاقات درجة حرارة تتراوح بين 100 و150 درجة مئوية عند استخدام مواد مطابقة بشكل صحيح وميزات تكييف. تؤدي التغيرات السريعة في درجات الحرارة التي تزيد عن 5 درجات مئوية/دقيقة إلى إجهاد أعلى من التحولات التدريجية وقد تتطلب اعتبارات تصميم خاصة.

س: لماذا تتعطل موانع تسرب غدة الكابل أثناء تدوير درجة الحرارة؟

A: تحدث أعطال موانع التسرب بسبب التمدد الحراري التفاضلي بين المكونات الذي يخلق تركيزات إجهاد، وفقدان ضغط الحشية، وانفصال الواجهة. وتتسبب معاملات التمدد غير المتطابقة في معظم المشاكل، خاصة مع التغيرات السريعة في درجات الحرارة أو نطاقات درجات الحرارة الكبيرة.

س: هل يمكنني منع مشاكل التمدد الحراري في غدد الكابلات الموجودة؟

A: يمكن تحسين التركيبات الحالية باستخدام مواد حشية متوافقة وتطبيق عزم الدوران المناسب للتركيب وتنفيذ إجراءات التغيير التدريجي لدرجة الحرارة حيثما أمكن. ومع ذلك، عادةً ما يتطلب عدم تطابق التمدد الحراري الأساسي استبدال المكونات بتصميمات متوافقة حراريًا.

س: كيف يمكنني حساب التمدد الحراري لتطبيق غدة الكابل الخاص بي؟

A: استخدم الصيغة ΔL = L₀L × α × ΔT، حيث ΔL هو التغير في الطول، L₀L هو الطول الأصلي، α هو معامل التمدد الحراري، وΔT هو التغير في درجة الحرارة. بالنسبة لمكون نحاسي 100 مم مع ارتفاع درجة الحرارة 50 درجة مئوية: ΔL = 100 × 19 × 10 × 10⁶ × 50 = 0.095 مم تمدد.

-

فهم النظام الكامل لتصنيف الحماية من الدخول (IP) وما يدل عليه كل رقم من أرقام العزل البيئي. ↩

-

استكشف المبادئ الأساسية لمعامل التمدد الحراري وكيف يختلف باختلاف المواد المختلفة. ↩

-

تعرّف على العملية الكهروكيميائية لإزالة الزنك وكيفية تحلل سبائك النحاس الأصفر في بيئات محددة. ↩

-

راجع معيار ASTM E831 الرسمي لقياس التمدد الحراري الخطي للمواد الصلبة باستخدام التحليل الميكانيكي الحراري. ↩

-

اطلع على تفاصيل المواصفة القياسية IEC 60068-2-14، التي تحدد إجراءات الاختبارات البيئية للدورة الحرارية. ↩