تتسبب أعطال الإدارة الحرارية في غدد الكابلات في تدهور العزل، وارتفاع درجة حرارة الموصلات، وأعطال كارثية في النظام يمكن منعها من خلال اختيار المواد المناسبة بناءً على التوصيل الحراري1 التحليل. يواجه المهندسون صعوبة في تحقيق التوازن بين الأداء الحراري والقوة الميكانيكية وفعالية التكلفة عند الاختيار بين غدد الكابلات النحاسية والألومنيوم للتطبيقات ذات التيار العالي. يؤدي التصميم الحراري الرديء إلى نقاط ساخنة، وانخفاض الكابلات الأمبيرية2وتعطل المكونات قبل الأوان في الأنظمة الكهربائية الحرجة.

توفر غدد الكابلات المصنوعة من الألومنيوم موصلية حرارية فائقة (205 واط/م-ك) مقارنة بالنحاس الأصفر (109 واط/م-ك)، مما يوفر 88% تبديدًا أفضل للحرارة للتطبيقات ذات التيار العالي، بينما يوفر النحاس الأصفر قوة ميكانيكية فائقة ومقاومة للتآكل للظروف البيئية الصعبة. يضمن فهم خصائص الأداء الحراري الاختيار الأمثل للمواد للتطبيقات ذات درجة الحرارة الحرجة.

بعد تحليل بيانات الأداء الحراري لآلاف من تركيبات غدد الكابلات عبر قطاعات توليد الطاقة والأتمتة الصناعية والطاقة المتجددة، حددت العوامل الحرارية الحرجة التي تحدد الاختيار الأمثل للمواد. دعني أشاركك التحليل الحراري الشامل الذي سيوجه اختيارك للمواد ويضمن لك أداءً موثوقًا في البيئات الحرارية الأكثر تطلبًا.

جدول المحتويات

- ما هي الخواص الحرارية الأساسية لغلقات الكابلات النحاسية مقابل غدد الكابلات المصنوعة من الألومنيوم؟

- كيف تؤثر الموصلية الحرارية على سعة الكابل وأداء النظام؟

- ما هي المواد ذات الأداء الأفضل في التطبيقات ذات درجات الحرارة العالية؟

- ما هي المقايضات بين التكلفة والأداء بين النحاس والألومنيوم؟

- الأسئلة الشائعة حول الأداء الحراري في اختيار مواد غُلف الكابلات

ما هي الخواص الحرارية الأساسية لغلقات الكابلات النحاسية مقابل غدد الكابلات المصنوعة من الألومنيوم؟

يكشف فهم الخصائص الحرارية الأساسية للنحاس والألومنيوم عن سبب تفوق كل مادة في تطبيقات الإدارة الحرارية المختلفة.

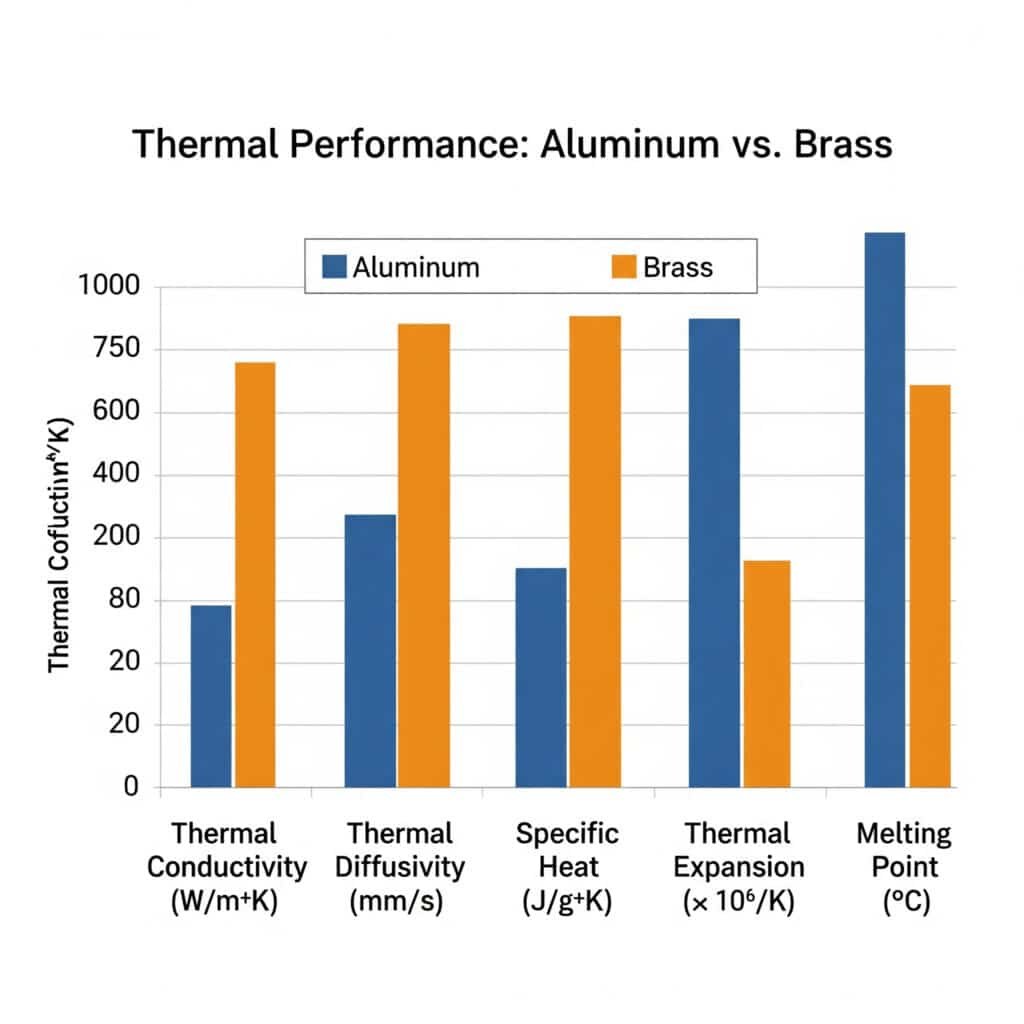

تتفوق الموصلية الحرارية للألومنيوم التي تبلغ 205 واط/م-ك على النحاس الأصفر بشكل كبير حيث تبلغ 109 واط/م-ك مما يوفر ضعف القدرة على تبديد الحرارة تقريبًا، بينما يوفر النحاس الأصفر ثباتًا حراريًا فائقًا ومعامل تمدد حراري أقل لثبات الأبعاد في تطبيقات تدوير درجات الحرارة. تحدد هذه الاختلافات الأساسية اختيار التطبيق الأمثل.

التركيب المادي والخصائص الحرارية

يؤثر التركيب الذري وتركيب السبيكة تأثيرًا مباشرًا على الأداء الحراري:

الخواص الحرارية للألومنيوم:

- المادة الأساسية: ألومنيوم نقي بدرجة نقاء 99.5%+ لأقصى قدر من التوصيل

- التركيب البلوري: شبكة مكعبة متمركزة الوجه تتيح حركة إلكترونية فعالة

- التوصيل الحراري: 205-237 واط/م-ك حسب السبيكة والنقاء

- السعة الحرارية النوعية3: 0.897 جول/ز - كلفن (تخزين طاقة حرارية أعلى)

- التمدد الحراري: 23.1 × 10-⁶/ك (معدل تمدد أعلى)

الخواص الحرارية للنحاس الأصفر:

- المادة الأساسية: سبائك النحاس والزنك (عادةً 60-70% نحاس، 30-40% زنك)

- التركيب البلوري: مراحل النحاس والزنك المختلطة التي تؤثر على التوصيلية

- التوصيل الحراري: 109-125 واط/م - كلفن حسب محتوى النحاس

- السعة الحرارية النوعية: 0.380 جول/ز - كلفن (تخزين أقل للطاقة الحرارية)

- التمدد الحراري: 19.2 × 10-⁶/ك (معدل تمدد أقل)

مصفوفة مقارنة الأداء الحراري

| الخاصية الحرارية | غدد الكابلات الألومنيوم | غدد الكابلات النحاسية | تأثير الأداء |

|---|---|---|---|

| التوصيل الحراري | 205 واط/م/ك | 109 وات/م-ك | الألومنيوم 88% تبديد أفضل للحرارة |

| الانتشار الحراري4 | 84.18 مم²/ثانية | 33.9 مم²/ثانية | يستجيب الألومنيوم بشكل أسرع للتغيرات في درجات الحرارة |

| الحرارة النوعية | 0.897 J/g-K | 0.380 جول/غم/ك | يخزن الألومنيوم طاقة حرارية أكثر |

| التمدد الحراري | 23.1 × 10-⁶/K | 19.2 × 10-⁶/K | النحاس أكثر ثباتاً في الأبعاد |

| نقطة الانصهار | 660°C | 900-940°C | يتحمل النحاس النحاسي درجات الحرارة العالية |

من خلال العمل مع ديفيد، كبير المهندسين الكهربائيين في شركة كبرى لتركيبات الطاقة الشمسية في كاليفورنيا، قمنا بتحليل مشكلات الأداء الحراري في صناديق تجميع التيار المستمر عالية التيار. كانت غدد الكابلات النحاسية تخلق اختناقات حرارية، مما يحد من سعة الكابل بمقدار 15-201 تيرابايت 3 تيرابايت. أدى التحويل إلى غدد الكابلات المصنوعة من الألومنيوم إلى التخلص من النقاط الساخنة واستعادة السعة الكاملة لتيار الكابل، مما أدى إلى تحسين كفاءة النظام وموثوقيته.

آليات نقل الحرارة في غدد الكابلات

تعمل غدد الكابلات على تسهيل نقل الحرارة من خلال آليات متعددة:

نقل الحرارة بالتوصيل الحراري:

- الآلية الأساسية: توصيل حراري مباشر عبر مادة جسم الغدة

- ميزة الألومنيوم: تتيح الحركة الفائقة للإلكترونات إمكانية التوصيل الحراري الفعال

- الحد النحاسي: انخفاض التوصيل الحراري يخلق مقاومة حرارية

- تأثير الأداء: يؤثر على توزيع درجة حرارة الحالة المستقرة

الانتقال الحراري الحراري الحراري:

- مساحة السطح: تستفيد كلتا المادتين من زيادة مساحة السطح

- الانبعاثية: يؤثر الألومنيوم (0.09) مقابل النحاس الأصفر (0.30) على التبريد الإشعاعي

- معالجة السطح: يعمل طلاء الألومنيوم بأكسيد الألومنيوم على تحسين الانبعاثية إلى 0.77

- تأثير الأداء: يؤثر على تبديد الحرارة في البيئة المحيطة

مقاومة الواجهة الحرارية:

- مقاومة التلامس: تؤثر الواجهة بين الغدة والحاوية على انتقال الحرارة

- تشطيب السطح: أسطح أكثر نعومة تقلل من مقاومة الواجهة الحرارية

- عزم دوران التركيب: التثبيت السليم يقلل من مقاومة التلامس

- مركبات حرارية: يمكن لمواد الواجهة تحسين نقل الحرارة

تحليل توزيع درجة الحرارة

يكشف تحليل العناصر المحدودة عن أنماط توزيع درجات الحرارة:

ملف تعريف درجة حرارة غدة الكابلات الألومنيوم:

- درجة الحرارة القصوى: عادةً 5-8 درجات مئوية فوق درجة الحرارة المحيطة في الحالة المستقرة

- تدرج درجة الحرارة: انخفاض تدريجي في درجة الحرارة من الكابل إلى الضميمة

- تشكيل البقعة الساخنة: الحد الأدنى من التدفئة الموضعية

- التوازن الحراري: استجابة أسرع لتغيرات الحمل

ملف تعريف درجة حرارة غدة الكابلات النحاسية:

- درجة الحرارة القصوى: عادة ما تكون 12-18 درجة مئوية فوق درجة الحرارة المحيطة في الحالة المستقرة

- تدرج درجة الحرارة: تدرجات حرارة أكثر حدة بسبب انخفاض الموصلية

- تشكيل البقعة الساخنة: إمكانية حدوث تسخين موضعي بالقرب من مدخل الكابل

- التوازن الحراري: استجابة أبطأ لتغيرات الحمل

كيف تؤثر الموصلية الحرارية على سعة الكابل وأداء النظام؟

تؤثر الموصلية الحرارية بشكل مباشر على أمبيرية الكابل من خلال التأثير على مسار تبديد الحرارة من الموصلات الحاملة للتيار إلى البيئة المحيطة.

يمكن أن تزيد الموصلية الحرارية الفائقة في غدد الكابلات المصنوعة من الألومنيوم من سعة الكابلات الفعالة بمقدار 10-15% مقارنةً بالغدد النحاسية من خلال توفير مسارات أفضل لتبديد الحرارة، مما يقلل من درجات حرارة تشغيل الموصلات ويسمح بمعدلات تيار أعلى ضمن الحدود الحرارية. يُترجم هذا التحسن في الأداء إلى مكاسب كبيرة في سعة النظام.

أساسيات حساب سعة الكابلات

تعتمد قدرة الكابل على التوازن الحراري بين توليد الحرارة وتبديدها:

توليد الحرارة (الفاقد الحراري (I²R):

- مقاومة الموصلات: يزداد مع زيادة درجة الحرارة (0.41 تيرابايت 3 تيرابايت/ درجة مئوية للنحاس)

- الحجم الحالي: توليد الحرارة يتناسب مع مربع التيار

- عامل الحمولة: يؤثر التحميل المستمر مقابل التحميل المتقطع على التصميم الحراري

- المحتوى التوافقي: التيارات غير الجيبية تزيد من التسخين الفعال

مسارات تبديد الحرارة:

- عزل الكابل: المقاومة الحرارية الأولية في مسار نقل الحرارة

- غدة الكابل: مقاومة حرارية ثانوية تؤثر على الانتقال الحراري الكلي

- جدران الضميمة: المشتت الحراري النهائي للطاقة الحرارية المبددة

- البيئة المحيطة: المشتت الحراري النهائي الذي يحدد الحدود الحرارية للنظام

تحليل شبكة المقاومة الحرارية

يؤثر الأداء الحراري لغدة الكابل على شبكة المقاومة الحرارية الكلية:

مكونات المقاومة الحرارية:

- موصل لسطح الكابل: R₁ = 0.5-2.0 كلفن-م/ثانية (يعتمد على العزل)

- سطح الكابل إلى الغدة: R₂ = 0.1-0.5 كيلو متر/ثانية (مقاومة التلامس)

- مقاومة الغدة للحرارة: R₃ = 0.2-0.8 كلفن-م/ثانية (حسب المادة)

- الغدة إلى الضميمة: R₄ = 0.1-0.3 كلفن-م/ث (واجهة التركيب)

المقاومة الحرارية الكلية:

- مقاومة السلسلة: R_total = R₁ + R₂ + R₃ + R₄

- ميزة الألومنيوم: يقلل انخفاض R₃ من المقاومة الحرارية الكلية بمقدار 15-25%

- تأثير النظام: مقاومة حرارية منخفضة تسمح بقدرة أمبيرية أعلى

تحليل تحسين القدرة الكهربائية

تُظهر الاختبارات الواقعية تحسينات في السعة باستخدام غدد الكابلات المصنوعة من الألومنيوم:

ظروف الاختبار:

- نوع الكابل: 4/0 AWG 4/0 AWG معزول بـ XLPE، مقاس 90 درجة مئوية

- درجة الحرارة المحيطة: 40°C

- التركيب: لوحة مغلقة مع تبريد بالحمل الحراري الطبيعي

- ملف تعريف التحميل: عمل مستمر، عامل القدرة الواحد

مقارنة النتائج:

| المعلمة | غدد الكابلات النحاسية | غدد الكابلات الألومنيوم | التحسينات |

|---|---|---|---|

| درجة حرارة الموصل | 87 درجة مئوية عند التيار المقنن | 82 درجة مئوية عند التيار المقنن | تخفيض 5 درجات مئوية |

| الأمبيرية المسموح بها | 230 أمبير (تصنيف قياسي) | 255 أ (مخفف) | 11% زيادة 11% |

| درجة حرارة سطح الغدة | 65°C | 58°C | تخفيض 7 درجات مئوية |

| كفاءة النظام | خط الأساس | 0.3% تحسين 0.3% | تقليل خسائر I²R المنخفضة |

من خلال العمل مع حسن، الذي يدير الأنظمة الكهربائية لأحد مراكز البيانات الرئيسية في دبي، عالجنا تحديات الإدارة الحرارية في وحدات توزيع الطاقة عالية الكثافة. كانت غدد الكابلات النحاسية تحد من السعة الأمبيرية بسبب الاختناقات الحرارية. مكّنتنا غدد الكابلات المصنوعة من الألومنيوم من زيادة سعة التيار 12%، مما سمح بزيادة كثافة الخادم دون بنية تحتية إضافية للتبريد.

الاستجابة الحرارية الديناميكية

يكشف التحليل الحراري العابر عن اختلافات الاستجابة أثناء تغيرات الحمل:

استجابة الألومنيوم الحرارية:

- ثابت الوقت: من 15-25 دقيقة إلى 63% من درجة الحرارة النهائية

- درجة حرارة الذروة: انخفاض درجات حرارة الحالة المستقرة المنخفضة

- تدوير الحمولة: أداء أفضل أثناء الأحمال المتغيرة

- صدمة حرارية: أداء فائق أثناء تغيرات الحمل السريعة

الاستجابة الحرارية النحاسية:

- ثابت الوقت: من 25-40 دقيقة إلى 63% من درجة الحرارة النهائية

- درجة حرارة الذروة: ارتفاع درجات الحرارة في الحالة المستقرة

- تدوير الحمولة: ملائم للأحمال الثابتة والتحديات مع ركوب الدراجات

- صدمة حرارية: أكثر عرضة للإجهاد الحراري

ما هي المواد ذات الأداء الأفضل في التطبيقات ذات درجات الحرارة العالية؟

تتطلب التطبيقات ذات درجات الحرارة المرتفعة تقييمًا دقيقًا لخصائص التوصيل الحراري وثبات المواد لضمان الموثوقية على المدى الطويل.

بينما يوفر الألومنيوم توصيلًا حراريًا فائقًا لتبديد الحرارة، يوفر النحاس الأصفر ثباتًا أفضل في درجات الحرارة العالية وخصائص ميكانيكية أعلى من 150 درجة مئوية، مما يجعل اختيار المواد يعتمد على نطاقات درجات الحرارة المحددة ومتطلبات التطبيق. يضمن فهم الخصائص المعتمدة على درجة الحرارة الأداء الأمثل عبر نطاق التشغيل.

تحليل الخصائص المعتمدة على درجة الحرارة

تتغير خصائص المواد بشكل كبير مع تغير درجة الحرارة:

تأثيرات درجة حرارة الألومنيوم:

- التوصيل الحراري: ينخفض من 237 وات/م كلفن عند 20 درجة مئوية إلى 186 وات/م كلفن عند 200 درجة مئوية

- القوة الميكانيكية: انخفاض كبير فوق 150 درجة مئوية (فقدان 50% عند 200 درجة مئوية)

- مقاومة الأكسدة: تشكل طبقة أكسيد واقية، جيدة حتى 300 درجة مئوية

- التمدد الحراري: استمرار التوسع الخطي، واحتمالية حدوث مشاكل في الضغط

تأثيرات درجة الحرارة النحاسية:

- التوصيل الحراري: ينخفض من 109 واط/م كلفن عند درجة حرارة 20 درجة مئوية إلى 94 واط/م كلفن عند درجة حرارة 200 درجة مئوية

- القوة الميكانيكية: تخفيض تدريجي، يحافظ على قوة 70% عند 200 درجة مئوية

- مقاومة الأكسدة: مقاومة ممتازة حتى 400 درجة مئوية

- التمدد الحراري: يقلل التمدد المنخفض من الإجهاد الحراري

مقارنة الأداء في درجات الحرارة العالية

| نطاق درجة الحرارة | أداء الألومنيوم | الأداء النحاسي | الاختيار الموصى به |

|---|---|---|---|

| 20-100°C | حراري ممتاز، ميكانيكي جيد | حراري جيد، ميكانيكي ممتاز | الألومنيوم للأولوية الحرارية |

| 100-150°C | حراري جيد، وميكانيكي مناسب | حراري جيد، ميكانيكي جيد | أي من المادتين مناسب |

| 150-200°C | انخفاض الحرارة، وضعف الميكانيكية | حراري مناسب، وميكانيكي جيد | يفضل النحاس الأصفر |

| 200-300°C | غير موصى به | أداء جيد | خيار النحاس فقط |

آليات تدهور المواد

يساعد فهم التدهور في التنبؤ بالأداء على المدى الطويل:

تدهور الألومنيوم:

- التليين: فقدان كبير في القوة فوق 150 درجة مئوية

- الزحف5: التشوه المعتمد على الوقت تحت الإجهاد ودرجة الحرارة

- التآكل: التآكل الجلفاني في وجود معادن غير متشابهة

- الإرهاق: انخفاض عمر الإجهاد مع التدوير الحراري

تدهور النحاس الأصفر

- إزالة الزنك: فقدان الزنك في البيئات المسببة للتآكل

- التآكل الناتج عن الإجهاد: التشقق تحت الإجهاد والتآكل معاً

- التقادم الحراري: تغيرات تدريجية في الخصائص عند درجات الحرارة المرتفعة

- الإرهاق: مقاومة إجهاد أفضل من الألومنيوم

من خلال العمل مع ماريا، مهندسة صيانة في منشأة لمعالجة الصلب في بنسلفانيا، قمنا بتقييم أداء غدد الكابلات في لوحات التحكم في الأفران التي تعمل في درجة حرارة محيطة تبلغ 180 درجة مئوية. أظهرت غدد الكابلات المصنوعة من الألومنيوم تدهورًا ميكانيكيًا بعد 18 شهرًا، بينما حافظت غدد الكابلات النحاسية على سلامتها بعد أكثر من 5 سنوات من الخدمة، على الرغم من ميزة التوصيل الحراري للألومنيوم.

التطبيقات المتخصصة في درجات الحرارة العالية

الصناعات المختلفة لها متطلبات فريدة من نوعها في درجات الحرارة العالية:

توليد الطاقة:

- أدوات التحكم في التوربينات البخارية: 150-200 درجة حرارة محيطة 150-200 درجة مئوية

- حاويات المولدات: مجالات كهرومغناطيسية ودرجات حرارة عالية

- المواد الموصى بها: نحاس نحاسي للموثوقية، ألومنيوم للأداء الحراري

- اعتبارات خاصة: تدريع EMC، ومقاومة الاهتزازات

الأفران الصناعية:

- لوحات التحكم: 100-180 درجة حرارة محيطة 100-180 درجة مئوية

- مراقبة العمليات: التعرض المستمر لدرجات الحرارة العالية

- المواد الموصى بها: نحاس نحاسي للاستقرار طويل الأمد

- اعتبارات خاصة: مقاومة الصدمات الحرارية، والثبات الميكانيكي

تطبيقات السيارات:

- مقصورات المحرك: 120-150 درجة مئوية نموذجية، و200 درجة مئوية في الذروة

- أنظمة العادم: تدوير درجات الحرارة القصوى

- المواد الموصى بها: ألومنيوم للإدارة الحرارية ونحاس أصفر للمتانة

- اعتبارات خاصة: الاهتزاز، والتدوير الحراري، وضيق المساحة

ما هي المقايضات بين التكلفة والأداء بين النحاس والألومنيوم؟

يجب أن يأخذ التحليل الاقتصادي في الاعتبار التكاليف الأولية وفوائد الأداء والموثوقية على المدى الطويل لتحديد القيمة المثلى لتطبيقات محددة.

وعادةً ما تكون تكلفة غدد الكابلات المصنوعة من الألومنيوم أقل من النحاس الأصفر بمقدار 15-25% مع توفير أداء حراري فائق، ولكن النحاس الأصفر يوفر موثوقية وخصائص ميكانيكية أفضل على المدى الطويل، مما يجعل التكلفة الإجمالية للملكية تعتمد على المتطلبات الخاصة بالتطبيق وظروف التشغيل. يراعي التحليل الاقتصادي السليم كلاً من التكاليف الأولية وتكاليف دورة الحياة.

تحليل التكلفة الأولية

عوامل تكلفة المواد:

- أسعار المواد الخام: الألومنيوم $1.80-2.20/كجم مقابل النحاس $6.50-7.50/كجم

- تعقيدات التصنيع: الألومنيوم أسهل في الماكينة وأسرع في الإنتاج

- معالجات السطح: يضيف الألومنيوم المؤكسد $0.50-1.00 لكل غدة

- درجات الجودة: تزيد السبائك الممتازة من تكاليف كلتا المادتين

تسعير غلاف الكابل النموذجي (مقاس M20):

- ألومنيوم قياسي: $3.50-5.00 لكل وحدة

- ألومنيوم مؤكسد: $4.50-6.50 لكل وحدة

- نحاس نحاسي قياسي: $4.50-6.50 لكل وحدة

- نحاس نحاسي ممتاز: $6.00-9.00 لكل وحدة

تحليل قيمة الأداء

مزايا الأداء الحراري:

- زيادة السعة الأمبيرية: 10-15% قدرة تيار أعلى مع الألومنيوم

- انخفاض تكاليف التبريد: يؤدي انخفاض درجات حرارة التشغيل المنخفضة إلى تقليل متطلبات HVAC

- كفاءة النظام: تعمل الإدارة الحرارية المحسّنة على زيادة الكفاءة الكلية

- عمر المعدات: إدارة حرارية أفضل تطيل من عمر المكونات

اعتبارات الموثوقية:

- المتانة الميكانيكية: النحاس الأصفر متفوق في التطبيقات عالية الضغط

- مقاومة التآكل: نحاس أفضل في البيئات البحرية/الكيميائية

- ثبات درجة الحرارة: يحافظ النحاس الأصفر على خصائصه في درجات حرارة أعلى

- متطلبات الصيانة: يؤثر اختيار المواد على فترات الخدمة

تحليل التكلفة الإجمالية للملكية (TCO)

مثال على التكلفة الإجمالية للملكية لمدة 10 سنوات (100 كابل كابل، تطبيق عالي التيار):

سيناريو الألومنيوم:

- التكلفة المبدئية: $450 (غدد الكابلات)

- تكلفة التركيب: $200 (نفس التكلفة لكلا المادتين)

- توفير الطاقة: $1,200 (تحسين الأداء الحراري)

- تكلفة الاستبدال: $450 (دورة استبدال واحدة)

- التكلفة الإجمالية لـ 10 سنوات $-100 (صافي الوفورات)

السيناريو النحاسي:

- التكلفة المبدئية: $550 (غدد الكابلات)

- تكلفة التركيب: $200

- تكاليف الطاقة: $0 (خط الأساس)

- تكلفة الاستبدال: $0 (لا حاجة للاستبدال)

- التكلفة الإجمالية لـ 10 سنوات $750

- فرق التكلفة: $850 أعلى من الألومنيوم

تحسين القيمة الخاصة بالتطبيق

تطبيقات التيار العالي (> 100 أمبير):

- أفضل قيمة: ألومنيوم لفوائد الأداء الحراري

- المبرر: تعوض التحسينات في السعة وتوفير الطاقة عن التكاليف

- نقطة التعادل: عادةً من 2-3 سنوات للأحمال ذات التيار العالي المستمر

التطبيقات الصناعية القياسية (10-50 أمبير):

- أفضل قيمة: يعتمد على ظروف التشغيل المحددة

- ميزة الألومنيوم: تكلفة أولية أقل، وأداء مناسب

- الميزة النحاسية: موثوقية فائقة على المدى الطويل

تطبيقات البيئة القاسية:

- أفضل قيمة: نحاس نحاسي للبيئات المسببة للتآكل/العالية الحرارة

- المبرر: يقلل العمر التشغيلي الممتد من تكاليف الاستبدال

- بريميوم مبرر: فوائد الموثوقية تفوق التكاليف الأولية الأعلى

من خلال العمل مع فريق المشتريات لدينا في Bepto Connector، قمنا بتطوير إرشادات هندسة القيمة التي تساعد العملاء على تحسين اختيار المواد بناءً على متطلبات التطبيقات الخاصة بهم وظروف التشغيل والقيود الاقتصادية. يقدم فريقنا الفني تحليلاً مفصلاً للتكلفة الإجمالية للملكية لضمان تحقيق العملاء للقيمة المثلى من استثماراتهم في غدة الكابلات.

نقوم في شركة Bepto Connector بتصنيع غدد الكابلات المصنوعة من الألومنيوم والنحاس الأصفر باستخدام مبادئ التصميم الحراري المتقدمة والمواد الممتازة. يساعد فريقنا الهندسي العملاء على اختيار المواد المثلى بناءً على متطلبات الأداء الحراري والظروف البيئية والاعتبارات الاقتصادية لضمان الأداء الفائق والقيمة في تطبيقاتهم الخاصة.

الخاتمة

إن الاختيار بين غدد الكابلات النحاسية والألومنيوم يؤثر بشكل كبير على الأداء الحراري وسعة النظام والموثوقية على المدى الطويل. يتفوق الألومنيوم في التوصيل الحراري والفعالية من حيث التكلفة للتطبيقات ذات التيار العالي، بينما يوفر النحاس الأصفر خصائص ميكانيكية فائقة وثباتًا في درجات الحرارة العالية للبيئات الصعبة.

يعتمد النجاح على المطابقة الدقيقة للخصائص الحرارية للمواد مع متطلبات تطبيقك المحددة، مع الأخذ في الاعتبار كلاً من مزايا الأداء والعوامل الاقتصادية. في شركة Bepto Connector، يضمن لك تحليلنا الحراري الشامل وخبرتنا في مجال التطبيقات اختيار المادة المثلى لغدة الكابلات للحصول على أداء موثوق وفعال من حيث التكلفة في تطبيقات الإدارة الحرارية الخاصة بك.

الأسئلة الشائعة حول الأداء الحراري في اختيار مواد غُلف الكابلات

س: ما مدى قدرة غدد الكابلات المصنوعة من الألومنيوم على تحسين أمبتيّة الكابلات مقارنةً بالنحاس؟

A: تعمل غدد الكابلات المصنوعة من الألومنيوم عادةً على تحسين قدرة الكابل الفعالة بمقدار 10-15% من خلال تبديد أفضل للحرارة. يعتمد التحسين الدقيق على حجم الكابل ونوع العزل ودرجة الحرارة المحيطة وظروف التركيب. تشهد التطبيقات ذات التيار العالي فوائد أكبر من الموصلية الحرارية الفائقة للألومنيوم.

س: في أي درجة حرارة يجب أن أختار النحاس على غدد الكابلات المصنوعة من الألومنيوم؟

A: اختر النحاس الأصفر لدرجات حرارة التشغيل المستمرة التي تزيد عن 150 درجة مئوية، حيث يفقد الألومنيوم قوة ميكانيكية كبيرة في درجات الحرارة هذه. بالنسبة للتطبيقات ذات درجات الحرارة المحيطة التي تتراوح بين 100 و150 درجة مئوية، يمكن استخدام أي من المادتين ولكن النحاس الأصفر يوفر موثوقية أفضل على المدى الطويل للخدمة المستمرة في درجات الحرارة العالية.

س: هل تتطلب غدد الكابلات المصنوعة من الألومنيوم اعتبارات تركيب خاصة للأداء الحراري؟

A: نعم، تأكد من تطبيق عزم الدوران المناسب لتقليل مقاومة الواجهة الحرارية، واستخدم المركبات الحرارية في واجهات التركيب عند تحديدها، وتجنب الإفراط في الشد الذي يمكن أن يتلف خيوط الألومنيوم. التركيب السليم أمر بالغ الأهمية لتحقيق فوائد الأداء الحراري الأمثل.

س: كيف يمكنني حساب الفوائد الاقتصادية لاختيار الألومنيوم بدلاً من غدد الكابلات النحاسية؟

A: ضع في اعتبارك فروق التكلفة الأولية، وتوفير الطاقة من الأداء الحراري المحسّن، والزيادات المحتملة في القدرة التي تسمح بأحجام أصغر للكابلات، وانخفاض متطلبات التبريد، وتكاليف الصيانة. بالنسبة للتطبيقات ذات التيار العالي (> 100 أمبير)، يوفر الألومنيوم عادةً عائد استثمار إيجابي في غضون 2-3 سنوات.

س: هل يمكنني مزج غدد الكابلات النحاسية والألومنيوم في نفس التركيب؟

A: نعم، ولكن تأكد من اختيار المواد المناسبة لكل تطبيق محدد داخل النظام. استخدم الألومنيوم عندما يكون الأداء الحراري حرجًا والنحاس الأصفر عندما تكون القوة الميكانيكية أو الثبات في درجات الحرارة العالية مطلوبًا. تجنب التآكل الجلفاني عن طريق التركيب المناسب والاعتبارات البيئية.

-

تعرف على هذه الخاصية المادية الأساسية التي تقيس قدرة المادة على توصيل الحرارة. ↩

-

فهم الأمبيرية، الحد الأقصى للتيار الذي يمكن أن يحمله موصل كهربائي بشكل مستمر دون تجاوز معدل درجة حرارته. ↩

-

اكتشف هذه الخاصية للمادة، وهي مقدار الطاقة الحرارية اللازمة لرفع درجة حرارة المادة. ↩

-

اكتشف كيف تقيس خاصية المادة هذه معدل انتشار الحرارة خلال المادة. ↩

-

تعرف على الزحف، وهو ميل المادة الصلبة إلى الحركة البطيئة أو التشوه الدائم تحت تأثير الضغوط الميكانيكية المستمرة. ↩