تهدر ورش بناء الألواح آلاف الساعات في عمليات تركيب غدة الكابلات غير الفعالة. تقتل العمليات البطيئة الربحية وتؤخر عمليات التسليم للعملاء.

حققت ورشة بناء اللوحة هذه 401 تيرابايت 3 تيرابايت تركيب غدة الكابل بشكل أسرع من خلال تنفيذ مجموعات الغدد ذات المقاسات المسبقة وإجراءات عزم الدوران الموحدة وتخطيطات مساحة العمل المحسنة - مما أدى إلى خفض تكاليف العمالة بمقدار 1 تيرابايت 4 تيرابايت 180,000 سنويًا مع التخلص من إعادة العمل.

عندما اتصل بي حسن في الربيع الماضي، كانت عملية بناء الألواح لديه تغرق في عدم الكفاءة. وقد اشتكى قائلاً: "تشاك، يقضي الفنيون لديّ وقتاً أطول في اختيار وتركيب غدد الكابلات أكثر من الوقت الذي يقضونه في توصيل الأسلاك باللوحات الفعلية".

جدول المحتويات

- ما هي تكلفة عملية التركيب الأصلية التي كلفت هذا المتجر؟

- ما هي التغييرات المحددة التي حققت أكبر قدر من التوفير في الوقت؟

- كيف حسّن التوحيد القياسي كلاً من السرعة والجودة؟

- ما هي النتائج القابلة للقياس بعد 6 أشهر من التنفيذ؟

ما هي تكلفة عملية التركيب الأصلية التي كلفت هذا المتجر؟

يكشف فهم أوجه القصور الأساسية عن المجالات التي يمكن إجراء أكبر التحسينات فيها.

استغرقت عملية تركيب غدة الكابلات الأصلية 12 دقيقة لكل غدة مع معدل إعادة عمل 15%، مما كلف ورشة الألواح التي تضم 50 شخصًا $280,000 سنويًا من العمالة مع حدوث تأخيرات في التسليم ومشاكل في الجودة.

كابوس عدم الكفاءة

شركة حسن للأنظمة الكهربائية (ذ.م.م.م) تبني لوحات تحكم مخصصة1 للأتمتة الصناعية. عندما زرتُ منشأتهم التي تبلغ مساحتها 15,000 قدم مربع في دبي، شاهدت الفوضى بشكل مباشر.

تفاصيل العملية الأصلية:

- اختيار الغدة: 3 دقائق من البحث في الصناديق

- التحقق من الحجم:: دقيقتان قياس وفحص 2 دقيقة

- تجميع الأدوات: 1.5 دقيقة ونصف لإيجاد الأدوات الصحيحة

- التركيب: 4 دقائق عمل التجميع الفعلي

- فحص الجودة: 1.5 دقيقة فحص واختبار 1.5 دقيقة

- الوقت الإجمالي: 12 دقيقة لكل غدة

مضيعات الوقت الخفية

- المشي إلى مناطق التخزين (150 متراً ذهاباً وإياباً)

- البحث في صناديق المخزون المختلطة

- قياس الكابلات عدة مرات

- استخدام أدوات خاطئة وإعادة التشغيل

- تصحيح أخطاء التثبيت

الرياضيات وراء الجنون

يقوم متجر حسن بتركيب ما يقرب من 2,000 كابل من الكابلات شهرياً في 40 مشروعاً نشطاً.

تحليل العمالة الشهرية:

- إجمالي الغدد:: 2,000 وحدة

- الوقت لكل غدة: 12 دقيقة

- إجمالي ساعات العمل: 400 ساعة

- معدل العمالة: $35/ساعة (بما في ذلك النفقات العامة)

- التكلفة الشهرية: $14,000

- التكلفة السنوية: $168,000

إعادة صياغة التأثير:

- معدل إعادة العمل: 15% (300 غدة/شهر)

- وقت إضافي:: 8 دقائق لكل عملية إعادة صياغة

- ساعات العمل: 40 ساعة/شهرياً

- تكلفة إعادة العمل: $1,400/month ($16,800/year)

- وقت فحص الجودة:: 60 ساعة/شهرياً ($25,200 25 في السنة)

التكلفة الإجمالية السنوية للتركيب: $210,000

التأثيرات الارتدادية

لكن التكلفة الحقيقية لم تكن مجرد عمالة. فقد تسبب عدم كفاءة حسن في خلق مشاكل متعددة:

التأثير على العملاء:

- التأخير في التسليم:: 20% من المشاريع التي تم شحنها في وقت متأخر

- شكاوى الجودة:: معدل رفض العميل 8%

- تكاليف إعادة العمل: $50,000 مطالبات الضمان السنوية $50,000

- الأعمال المفقودة: قام 3 عملاء بتبديل الموردين

التأثير على الموظفين:

- مستويات الإحباط: ارتفاع معدل دوران الموظفين في فريق التجميع

- تكاليف العمل الإضافي: 15% علاوة 15% للأجور الإضافية للوظائف المستعجلة

- عبء التدريب: إعادة التدريب المستمر بسبب دوران الموظفين

- القضايا المعنوية: شعر الفنيون بعدم الإنتاجية

أخبرني حسن قائلاً: "كان أفضل الفنيين لديّ يقضون وقتاً أطول في البحث عن قطع الغيار بدلاً من بناء الألواح". "كان يجب أن يتغير شيء ما."

صراع داود المماثل

وفي الوقت نفسه تقريباً، واجه متجر ديفيد للألواح في ألمانيا تحديات مماثلة. فقد كانت شركته المكونة من 30 شخصاً تخسر عقوداً لصالح منافسين أسرع.

نقاط ألم ديفيد:

- وقت التثبيت: 14 دقيقة لكل غدة (أسوأ من حسن!)

- فوضى المخزون:: أكثر من 200 نوع مختلف من الغدد في المخزون

- عدم كفاءة الأدوات: مجموعات الأدوات الشخصية المملوكة للفنيين

- مشكلات الجودة:: 22% معدل إعادة العمل على مداخل الكابلات

اعترف ديفيد قائلاً: "كنا غارقين في تعقيداتنا الخاصة". "كان كل مشروع يستخدم أنواعًا مختلفة من الغدد، ولم يكن أحد يستطيع العثور على أي شيء بسرعة."

ما هي التغييرات المحددة التي حققت أكبر قدر من التوفير في الوقت؟

تتضاعف التحسينات الصغيرة في العمليات إلى مكاسب هائلة في الكفاءة عند تنفيذها بشكل منهجي.

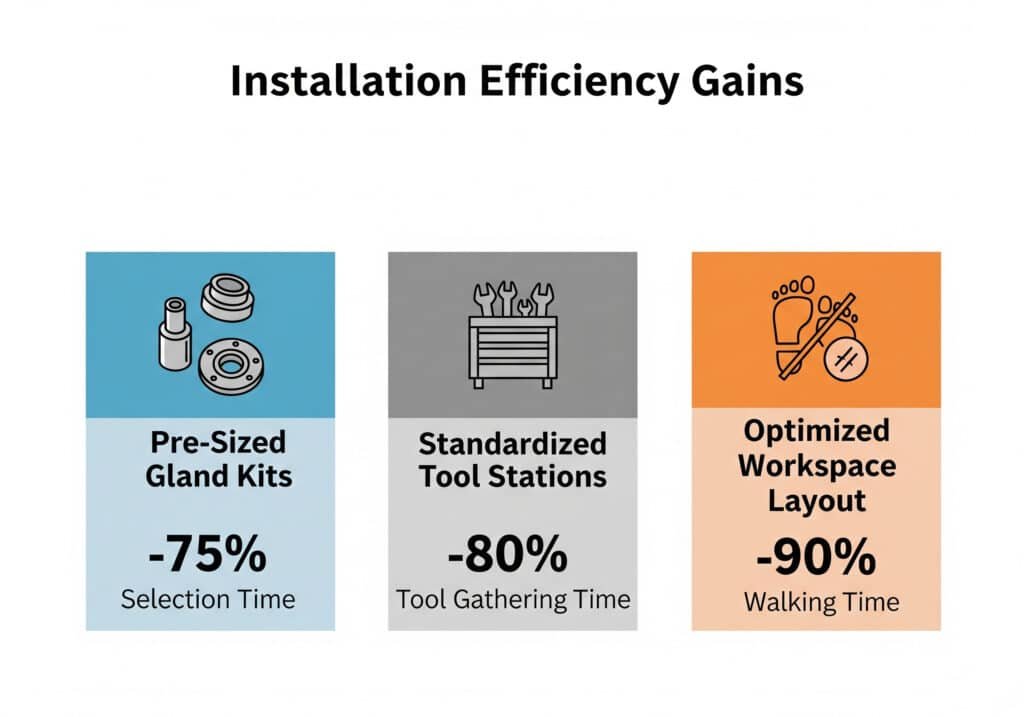

قللت أطقم الغدد ذات المقاسات المسبقة من وقت الاختيار بمقدار 75%، وقللت محطات الأدوات الموحدة وقت تجميع الأدوات بمقدار 80%، كما أن التخطيط الأمثل لمساحة العمل قلل 90% من وقت المشي أثناء التركيب.

تغيير #1: أطقم الغدد مسبقة الحجم

جاء الإنجاز الأكبر من إلغاء عملية اتخاذ القرار أثناء التثبيت.

نظام العدة:

- المجموعة أ: غدد نايلون M12-M16 (80% من التطبيقات)

- المجموعة ب: غدد نحاسية M20-M25 (15% من التطبيقات)

- المجموعة ج: غدد من الفولاذ المقاوم للصدأ M32+ (5% من التطبيقات)

- مجموعة أدوات خاصة: الغدد المقاومة للانفجار والبحرية

محتويات الطقم (مثال - الطقم أ):

- 20x M12 غدد من النايلون M12 مع أختام

- 15x M16 غدد نايلون M16 مع الأختام

- 10x M20 غدد نايلون M20 مع الأختام

- تشكيلة صامولة القفل

- تعليمات التثبيت

- قائمة التحقق من الجودة

توفير الوقت:

- قبل: اختيار 3 دقائق + دقيقتان للتحقق + دقيقتان للتحقق = 5 دقائق

- بعد: اختيار مجموعة أدوات 30 ثانية = 0.5 دقيقة

- المدخرات: 4.5 دقائق لكل غدة (37.5% من الوقت الإجمالي)

تغيير #2: محطات الأدوات الموحدة

لقد قضينا على لعبة صيد الأدوات بالكامل.

تصميم محطة الأدوات:

- الموقع: واحد لكل 4 طاولات عمل (بحد أقصى 5 أمتار)

- المحتويات: جميع الأدوات اللازمة لتركيب غدة الكابل

- التنظيم: لوحات الظل ذات الخطوط العريضة للأدوات

- الصيانة: الفحص اليومي للأدوات واستبدالها

قائمة الأدوات القياسية:

- مفتاح عزم دوران معاير (نطاق 10-50 نيوتن متر)

- أدوات تجريد الكابلات (مقاسات متعددة)

- صنابير قطع الخيوط والقوالب

- ملاقط قياس الفرجار

- فرش التنظيف

- موزع مانع تسرب الخيط

توفير الوقت:

- قبل: 1.5 دقيقة ونصف لجمع الأدوات

- بعد: 0.3 دقيقة للوصول إلى المحطة القريبة

- المدخرات: 1.2 دقيقة لكل غدة (10% من الوقت الإجمالي)

تغيير #3: تخطيط مساحة العمل المحسّن

أعدنا تصميم تدفق الإنتاج بالكامل لتقليل الحركة إلى الحد الأدنى.

مبادئ التخطيط:

- طاولات عمل على شكل حرف U: كل شيء في متناول اليد

- حاويات القطع المغذية بالجاذبية: التجديد التلقائي

- إدارة الكابلات المدمجة: لا تشابك للكابلات

- محطات الجودة: معدات اختبار مدمجة

تحسين سير العمل:

- منطقة تجهيز الكابلات: محطة التقطيع والتجريد

- منطقة تجميع الغدة: مساحة عمل التثبيت

- نقطة التحقق من الجودة: الاختبار والتوثيق

- تجميع البضائع تامة الصنع: جاهز لخطوة التجميع التالية

توفير الوقت:

- قبل: المشي 150 متر لكل 10 غدة

- بعد:: المشي 20 متراً لكل 10 غدة

- المدخرات:: 2 دقيقة لكل 10 غدد (1.7% تحسين)

تغيير #4: إجراءات التثبيت المبسطة

لقد أنشأنا إجراءات مضمونة ألغت وقت التفكير.

- حدد الكابل: قياس القطر باستخدام مقياس الانطلاق/عدم الانطلاق

- اختر الغدة: استخدم قطر الكابل للاختيار من المجموعة

- إعداد الكابل: تجريد إلى الطول المحدد (مسطرة محفورة بالليزر)

- تثبيت الغدة: اتبع بطاقة تسلسل عزم الدوران

- اختبار الختم: استخدام إجراء اختبار الضغط القياسي

الوسائل البصرية:

- مخططات قطر الكابل المرمز بالألوان

- رسوم توضيحية لتسلسل عزم الدوران

- أمثلة على فحص النجاح/الرسوب

- المخططات الانسيابية لاستكشاف الأخطاء وإصلاحها

توفير الوقت:

- قبل: 1.5 دقيقة ونصف من التفكير والتدقيق

- بعد: 0.2 دقيقة بعد الإجراء 0.2 دقيقة

- المدخرات: 1.3 دقيقة لكل غدة (11% من الوقت الإجمالي)

نتائج تنفيذ حسن حسن

قام حسن بتطبيق التغييرات على مراحل على مدار 3 أشهر:

المرحلة 1 (الشهر 1): محطات الأدوات

- تقليل الوقت: تحسين 10%

- تحسين الجودة: 5%P3T أخطاء أقل

- ملاحظات الموظفين: "أخيرًا، الأدوات التي نحتاج إليها!"

المرحلة 2 (الشهر 2): أطقم ما قبل الحجم

- تقليل الوقت: تحسين 35% (تراكمي)

- تحسين الجودة: 12% أقل أخطاء 12%

- دوران المخزون: تحسن من 6 أضعاف إلى 12 ضعفاً سنوياً

المرحلة 3 (الشهر 3): تحسين التخطيط

- تقليل الوقت: تحسين 42% (نهائي)

- تحسين الجودة: 18% أخطاء أقل

- رضا الموظفين: تحسنت بشكل ملحوظ

كيف حسّن التوحيد القياسي كلاً من السرعة والجودة؟

يؤدي التخلص من التباين إلى إنشاء عمليات قابلة للتنبؤ والتكرار مما يقلل من الأخطاء مع زيادة السرعة.

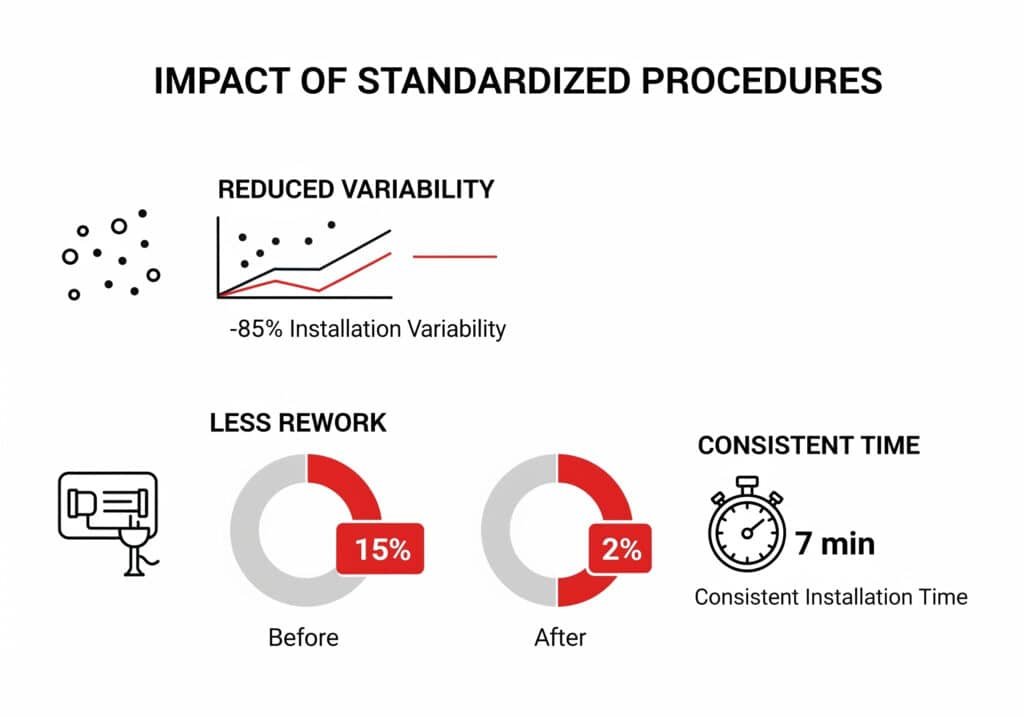

أدت الإجراءات الموحدة إلى تقليل التباين في التركيب بمقدار 85%، مما قلل من إعادة العمل من 15% إلى 2% مع تمكين الفنيين من تحقيق أوقات تركيب ثابتة مدتها 7 دقائق بغض النظر عن مستوى الخبرة.

قوة توحيد العمليات

قبل التوحيد القياسي، كان لدى حسن 12 طريقة تركيب مختلفة (طريقة واحدة لكل فني). بعد التوحيد القياسي، اتبع الجميع نفس الإجراء المثبت.

عناصر التوحيد القياسية:

1. التوحيد القياسي للمواد

- تم تخفيضها من أكثر من 200 نوع من الغدد إلى 25 نوعًا قياسيًا

- تم التخلص من الغدد "ذات الطلب الخاص" للتطبيقات 90% من التطبيقات

- تم توحيدها على 3 موردين بدلاً من 12 موردًا

- تم إنشاؤها قائمة البائعين المعتمدين3 مع اتفاقيات الجودة

2. توحيد الأدوات

- نموذج مفتاح عزم دوران واحد لجميع المحطات

- أدوات تجريد الكابلات متطابقة في جميع أنحاء الورشة

- معدات قياس موحدة (نفس الماركة/الموديل)

- مانع تسرب الخيط المشترك ولوازم التنظيف

3. توحيد الإجراءات

- تعليمات العمل المكتوبة مع الصور

- تسلسلات عزم الدوران القياسية لكل حجم غدة

- نقاط التحقق من الجودة المتسقة

- متطلبات التوثيق الموحد

مقاييس تحسين الجودة

قبل التوحيد القياسي:

- معدل إعادة العمل: 15% (300 غدة/شهر)

- شكاوى العملاء:: 8 في الشهر

- تكاليف الضمان: $4,200 دولار/شهرياً

- وقت الفحص: 1.5 دقيقة لكل غدة

بعد التوحيد القياسي:

- معدل إعادة العمل:: 2% (40 غدة/شهر)

- شكاوى العملاء: 1 في الشهر

- تكاليف الضمان: $600/شهرياً

- وقت الفحص: 0.5 دقيقة لكل غدة

تسريع التدريب

أدى التوحيد القياسي إلى تحسين تدريب الفنيين الجدد بشكل كبير:

مقارنة وقت التدريب:

| مستوى المهارة | قبل (ساعات) | بعد (ساعات) | التحسينات |

|---|---|---|---|

| التركيب الأساسي | 16 | 4 | 75% أسرع |

| إجراءات الجودة | 8 | 2 | 75% أسرع |

| استكشاف الأخطاء وإصلاحها | 12 | 3 | 75% أسرع |

| إجمالي التدريب | 36 | 9 | 75% أسرع |

فعالية التدريب:

- إنتاجية الفنيين الجدد: الوصول إلى كفاءة 90% في أسبوعين مقابل 8 أسابيع

- معدلات الخطأ: حقق الفنيون الجدد معدل خطأ <5% على الفور

- مستويات الثقة: رضا وظيفي أعلى واستبقاء أعلى في العمل

رحلة ديفيد في التوحيد القياسي

قام ديفيد بتنفيذ توحيد مماثل مع نتائج أكثر دراماتيكية:

منهجه:

- أنواع الغدد: خفضت من 200 إلى 15 نوعًا قياسيًا

- الموردون: دمج من 8 إلى 2 من البائعين المفضلين

- الإجراءات: إنشاء تعليمات العمل المرئية باللغتين الألمانية والإنجليزية

- التدريب: برنامج الاعتماد الإلزامي لجميع الفنيين

نتائج ديفيد:

- وقت التثبيت: خفضت من 14 دقيقة إلى 6.5 دقائق (تحسين 54%)

- معدل إعادة العمل: انخفضت من 22% إلى 1.5%

- رضا العملاء: زيادة من 78% إلى 96%

- معدل دوران الموظفين: خفضت من 251 تيرابايت إلى 81 تيرابايت سنوياً

أفاد ديفيد قائلاً: "أدى التوحيد القياسي إلى تغيير عملياتنا بأكملها". "لقد انتقلنا من الفوضى إلى الدقة المتناهية في 4 أشهر."

التأثير المركب

خلق التوحيد القياسي فوائد إضافية غير متوقعة:

إدارة المخزون:

- مستويات المخزون: خفضت بمقدار 601 تيرابايت 3 تيرابايت مع تحسين التوافر

- المخزون المتقادم: تم التخلص من $45,000 من المخزون الميت

- العلاقات مع الموردين: شراكات أقوى مع عدد أقل من البائعين

- القوة الشرائية: تسعير أفضل من خلال توحيد الحجم

كفاءة الصيانة:

- صيانة الأدوات: مبسطة مع معدات متطابقة

- قطع الغيار: تقليل التعقيد والمخزون

- المعايرة: انسيابية مع تجهيزات قياسية

- الاستبدال: مصادر أسرع للأدوات المتطابقة

ما هي النتائج القابلة للقياس بعد 6 أشهر من التنفيذ؟

تثبت النتائج الواقعية قيمة التحسين المنهجي للعمليات في عمليات بناء الألواح.

بعد 6 أشهر، حقق متجر حسن بعد 6 أشهر متوسط زمن التركيب 7.2 دقيقة (40%)، ومعدل إعادة العمل 2% (87%)، و$P180،000 دولار أمريكي وفورات سنوية في العمالة مع تحسين رضا العملاء إلى 94%.

تقرير أداء حسن حسن لمدة 6 أشهر

نتائج وقت التثبيت:

| متري | قبل | بعد | التحسينات |

|---|---|---|---|

| متوسط الوقت لكل غدة | 12.0 دقيقة | 7.2 دقيقة | 40% أسرع |

| أسرع تقني | 9.5 دقيقة | 6.8 دقيقة | 28% أسرع |

| أبطأ فني | 16.2 دقيقة | 8.1 دقيقة | 50% أسرع |

| التباين الزمني (انحراف قياسي) | 3.2 دقيقة | 0.7 دقيقة | 78% أكثر اتساقًا |

تحسينات الجودة:

| مقياس الجودة | قبل | بعد | التحسينات |

|---|---|---|---|

| معدل إعادة العمل | 15% | 2% | تخفيض 87% |

| شكاوى العملاء | 8/شهرياً | 1/شهر | تخفيض 87% |

| تكاليف الضمان | $4,200 دولار/شهرياً | $600/شهرياً | تخفيض 86% |

| عائد التمريرة الأولى4 | 85% | 98% | تحسين 15% |

الأثر المالي:

وفورات في تكاليف العمالة:

- تركيب الغدة الشهرية:: 2,000 وحدة

- توفير الوقت لكل غدة: 4.8 دقائق

- إجمالي المدخرات الشهرية: 160 ساعة

- معدل العمالة: $35/ساعة

- المدخرات الشهرية: $5,600

- الوفورات السنوية: $67,200

وفورات تخفيض إعادة العمل:

- الحد من إعادة العمل:: 260 غدة/شهر (15% إلى 2%)

- الوقت المستغرق في إعادة العمل:: 8 دقائق

- توفير الوقت الشهري: 35 ساعة

- المدخرات الشهرية: $1,225

- الوفورات السنوية: $14,700

وفورات في تكاليف الجودة:

- تخفيض تكلفة الضمان: $3,600 دولار/شهرياً

- وفورات الضمان السنوية: $43,200

- تقليل وقت الفحص: 33 ساعة/شهر

- وفورات الفحص السنوي: $13,860

إجمالي الوفورات السنوية: $138,960,138,960

تأثيرات مضاعفة الإنتاجية

خلقت التحسينات حلقات تغذية مرتدة إيجابية:

مشاركة الموظفين:

- الرضا الوظيفي: زادت من 6.2/10 إلى 8.7/10

- معدل الدوران: خفضت من 181 تيرابايت إلى 61 تيرابايت سنوياً

- تكاليف التدريب: مخفضة بمقدار $25,000T/سنة

- الوقت الإضافي: خفضت من 15% إلى 5% من إجمالي الساعات

التأثير على العملاء:

- التسليم في الوقت المحدد: تم تحسينه من 80% إلى 96%

- رضا العملاء: تمت الزيادة من 82% إلى 94%

- تكرار الأعمال التجارية: زيادة بمقدار 35%

- اكتساب عملاء جدد:: 8 حسابات جديدة في 6 أشهر

الميزة التنافسية:

- تحويل الاقتباس: خفضت من 5 أيام إلى يومين

- الطاقة الإنتاجية: زيادة 25% بدون إضافة موظفين

- هوامش الربح: تحسنت بمقدار 12% بسبب المكاسب في الكفاءة

- الحصة السوقية: كسب 3 حسابات منافسين رئيسيين

نجاح ديفيد الموازي

حققت عملية ديفيد الألمانية نتائج مماثلة:

مقاييس ديفيد لمدة 6 أشهر:

- وقت التثبيت: 14 دقيقة → 6.5 دقائق (54% تحسين)

- معدل إعادة العمل:: 22% → 1.5% (تحسين 93%)

- الوفورات السنوية: €195,000 ($210,000)

- الاحتفاظ بالعملاء: تم تحسينه من 75% إلى 92%

وأفاد ديفيد قائلاً: "تجاوزت هذه النتائج أعنف توقعاتنا". "نحن الآن أسرع شركة بناء ألواح في منطقتنا، والعملاء يلاحظون ذلك."

حساب عائد الاستثمار الخاص بحسن

استثمار التنفيذ:

- محطات الأدوات: $15,000 (5 محطات × $3,000)

- تعديل التخطيط: $25,000 (إعادة تشكيل طاولة العمل)

- البرنامج التدريبي: $8,000 (تطوير الإجراءات + وقت التدريب)

- إعادة تنظيم المخزون: $5,000 (إعداد العدة + وضع العلامات)

- إجمالي الاستثمار: $53,000

المزايا السنوية:

- وفورات العمالة: $67,200

- الحد من إعادة العمل: $14,700

- تحسينات الجودة: $57,060

- مكاسب الإنتاجية: $45,000 (زيادة السعة)

- إجمالي المزايا السنوية: $183,960

حساب عائد الاستثمار:

- فترة الاسترداد5: 3.5 أشهر ونصف

- عائد الاستثمار السنوي: 347%

- صافي القيمة الحالية للسنة الثالثة: $498,880

واختتم حسن قائلاً: "كان هذا أفضل استثمار قمنا به على الإطلاق". "لقد أتت التحسينات ثمارها في أقل من 4 أشهر، وما زلنا نشهد فوائد مضاعفة كل شهر." 😉

الخاتمة

تثبت دراسة الحالة هذه أن التحسين المنهجي للعمليات في تركيب غدد الكابلات يحقق نتائج قابلة للقياس تُحدث تحولاً في عمليات بناء الألواح.

الأسئلة الشائعة حول كفاءة تركيب اللوحة

س: كم من الوقت يستغرق تنفيذ تحسينات الكفاءة هذه؟

A: يستغرق التنفيذ الكامل من 3 إلى 4 أشهر مع التنفيذ التدريجي. يمكن تنفيذ محطات الأدوات في غضون أسبوعين، ومجموعات الأدوات مسبقة الحجم في 4 أسابيع، وتحسين التخطيط في 8-12 أسبوعًا لتحقيق أقصى قدر من الفعالية.

س: ما هو الحد الأدنى لحجم المتجر الذي تكون فيه هذه التحسينات منطقية؟

A: سيحقق أي متجر يقوم بتركيب أكثر من 500 كابل من الكابلات شهريًا عائد استثمار إيجابي. يمكن للورش الصغيرة تنفيذ توحيد الأدوات والإجراءات أولاً، ثم إضافة تحسينات أخرى مع زيادة الحجم.

س: كيف تتعاملون مع متطلبات العملاء الخاصة التي لا تتناسب مع الأطقم القياسية؟

A: الاحتفاظ بمجموعة "المشاريع الخاصة" مع أنواع الغدد الأقل شيوعًا. تتبع الاستخدام لتحديد العناصر التي ينبغي نقلها إلى مجموعات قياسية. يعمل توحيد 90% مع مرونة 10% بشكل جيد.

س: ما هو التدريب المطلوب للفنيين لاعتماد هذه الإجراءات الجديدة؟

A: خطط 8 ساعات من التدريب لكل فني: ساعتان دراسيتان، و4 ساعات تدريب عملي، وساعتان تحت الإشراف على التركيب. توفير بطاقات مرجعية سريعة ووسائل مساعدة بصرية في كل محطة عمل.

س: كيف تحافظ على الاتساق عند تعدد نوبات العمل؟

A: تنفيذ قوائم مراجعة تسليم الورديات، وتوحيد إجراءات معايرة الأدوات، وتعيين أبطال الجودة لكل وردية. تضمن عمليات التدقيق المنتظمة اتباع الإجراءات بشكل متسق في جميع الورديات.

-

تعرّف على وظيفة وتصميم لوحات التحكم المخصصة المستخدمة في أنظمة الأتمتة الصناعية. ↩

-

اكتشف أفضل الممارسات لإنشاء وتنفيذ إجراءات التشغيل القياسية الفعالة (SOPs) لعمليات التصنيع. ↩

-

فهم الغرض من استخدام قائمة البائعين المعتمدين (AVL) وفوائدها في سلسلة التوريد وإدارة الجودة. ↩

-

تعرّف على كيفية حساب عائد التمرير الأول (FPY)، وهو مقياس مهم لقياس جودة التصنيع وكفاءته. ↩

-

استكشف معادلة ومنهجية حساب فترة الاسترداد لتقييم ربحية الاستثمار الرأسمالي. ↩